气化炉急冷口烧蚀原因分析与改进措施

2020-11-11兰洪刚

兰洪刚

(云南水富云天化股份有限公司, 水富 657800)

某公司采用壳牌粉煤气化工艺生产合成气,作为生产甲醇的原料。急冷口的主要作用是将约200 ℃的循环急冷气进行均匀分布,让其与约1 500 ℃的合成气进行有效混合,从而降低合成气温度。急冷口的主要材料为Incoloy 825钢,急冷气通过炉体的4个接管口进入环形空间,后通过8个膨胀节连接分布进入急冷盘,再经过急冷气分布孔、百叶窗进入炉堂内部进行混合[1]。

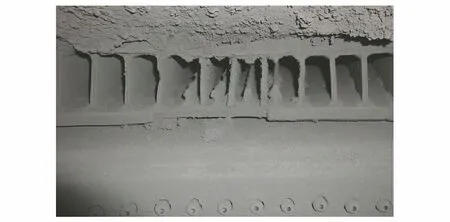

从2012年运行以来,急冷口的百叶窗一直出现不同程度的烧蚀,由图1可以看出,烧蚀主要表现为百叶窗的烧蚀及百叶窗上下底板的熔化。急冷盒的损坏影响急冷气的有效分布,严重影响急冷气与热的合成气的混合,导致合成气回火进入环形空间,环形空间温度探头报警,严重时会影响气化炉的紧急连锁。笔者对急冷口烧蚀的原因进行了分析,并提出了改进措施。

图1 被烧蚀的急冷口宏观形貌Fig.1 Macro morphology of the ablated quench nozzle

1 急冷口烧蚀原因分析

1.1 急冷气通道堵塞

急冷盘中共有384个φ11.5 mm的急冷气分配孔,急冷孔共分为2排,急冷盒中的急冷气通过分配孔进入百叶窗成2.81°旋转导流,然后进入炉膛与热合成气混合。

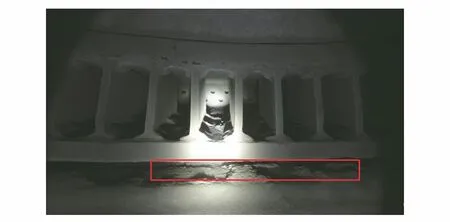

由于急冷气中夹杂有大量的灰垢等异物,同时由于管道长期运行在其内部会形成片状腐蚀产物,一旦检修停车片状腐蚀产物脱落会堵塞分配孔,见图2。分布孔被异物堵塞会导致急冷气分配不均,影响气化炉内部的流场分布,造成急冷盒局部位置急冷气量不足,从而导致急冷盘百叶窗局部高温回火烧蚀[2-4]。

同时原有的K1301压缩机设计气量也存在不足,导致冷量较少,同时平衡孔、百叶窗等流道通径较大,严重影响冷气的流速,从而造成冷气对热合成气的包裹性较差,易导致热合成气回火烧蚀。

图2 被堵塞的急冷气分配孔宏观形貌Fig.2 Macro morphology of the blocked quench air distribution holes

1.2 急冷气量不足

从目前运行情况及国内较多工厂的运行情况来看,大多都存在急冷口烧蚀的问题,而主要分析还是认为急冷气压缩机K1301的原始设计能力不足,使得气化炉的急冷气量不足,导致急冷口的冷却效果不佳,整个后段区域的温度都较高。

1.3 环形空间惰性气体不足

在气化炉的运行过程中,为了保证环形空间的各个部件有效稳定运行,环形空间均充有氮气,且氮气为微正压状态,避免了发生合成气进入环形空间而导致壳体温度升高的风险。而在实际运行过程中发现环形空间氮气量不足,气化炉环形空间温度存在上升的情况,可以判断炉膛内部的热合成气进入了环形空间。

1.4 环形空间间隙大

由于急冷盒材料为Incoloy 825钢,其与急冷平台水冷管道的材料不一致,两者的热膨胀系数不同,故在原始设计时,急冷盒与急冷平台及水冷管之间的间隙通过单面焊密封条进行密封,来避免热气串入环形空间。

而在运行工况时,气化炉受热向上膨胀,导致急冷盒上下密封条翘曲,与上下平台形成了较大的间隙,大量的热合成气进入环形空间,导致急冷盒烧损[5-6]。

图3 急冷盒与平台间隙的宏观形貌Fig.3 Macro morphology of gap between quench box and platform

2 措施及建议

2.1 工艺优化

降低急冷气的温度,避免由于急冷气温度的升高而影响冷、热气的混合温度;同时增加环形空间氮气量,以尽可能减少热合成气串入环形空间,从而降低环形空间温度,不会引起紧急联锁。

2.2 急冷盒改造

急冷盒的环形空间上部位置原有4个100 mm×100 mm的检查手孔,而整个急冷盒直径为2 620 mm,使用检查手孔并不能有效清理内部的异物,将检查手孔改为长弧型检查孔,以增加其检查长度和面积,每个检查手孔的弧长角度为30°,在4个方向上分别安装4个弧形检查孔,使用吸尘器和人工方式清理急冷盒内部灰尘等异物,避免堵塞急冷气分配孔。

2.3 急冷盒百叶窗改造

气化炉急冷部位的混合原理为均匀分布的旋流急冷气裹挟气化炉炉膛旋流合成气,形成外部温度较低内部温度较高的气旋。气化炉炉膛旋流合成气由气化炉烧嘴成4°,逆时针向上旋流,而急冷气从急冷盘出来成2.81°的顺时针旋流,两者在急冷口位置形成反方向的交叉包裹向上旋流。而一旦冷气不能有效地包裹热合成气,容易导致急冷口金属承受1 500 ℃高温合成气而被烧蚀。

气化炉急冷盒结构复杂,主要包括急冷盒、急冷气分配孔、平衡孔、百叶窗等部件,其相应结构参数如表1所示。

表1 急冷盒相关参数Tab.1 Relevant parameters of quench box

2.3.1 急冷口盒百叶窗改造计算

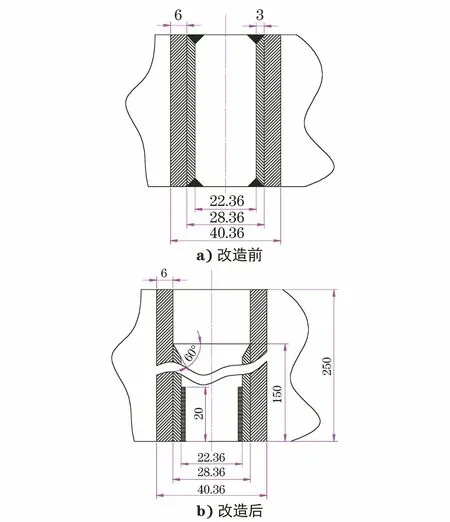

气化炉急冷口现采用厚度为6 mm的Incoloy 825钢板材,其百叶窗出口面积较大,在急冷气压缩机K1301能力不足的前提下,其流速较低,可以适当改造出口面积以增大流速,保护急冷口。相关计算如下:

表2 急冷盒改造后参数对比表Tab.2 Parameters comparison table of quench box after transformation

经过以上计算,将急冷盒百叶窗由6 mm增加到12 mm,然后在孔两侧各喷涂0.5 mm厚的防火涂料。急冷口流通面积由0.203 m2减小到0.150 m2,急冷口流速由6.13 m·s-1提高到8.30 m·s-1,经过改造,急冷口流速提高了35.4%。

2.3.2 急冷盒百叶窗改造施工

在现有百叶窗通道的两端隔板内孔各加装竖直隔板一根(尺寸为56 mm×150 mm×3 mm),其与原有隔板之间需保证有效贴合,上下两端需要打磨坡口,新增板材为梯形结构,以保证与原有隔板的花焊角焊缝贴紧;同时新增隔板内端口需打磨成60°的坡口,以保障气流的正常流通,外端口与原有隔板之间需采用花焊进行固定,新增隔板与原有顶板及底板也采用花焊固定。在其急冷口至环形空间150 mm区域里喷涂耐高温防火材料,以增加急冷盒材料的防火能力及运行时间,具体示意图见图4。

图4 急冷盒百叶窗改造前后示意图Fig.4 Diagram of quench box blinds a) before and b) after transformation

2.4 急冷盒密封位置改造

急冷盒与上下水冷壁面安装间隙受制于两者膨胀系数、膨胀方向的不同,需要进行有效的设计密封,避免安装间隙形成气流通道,引起环形空间超温联锁。

切除急冷盒原有的上下密封挡板,在密封挡板与水冷壁管之间填塞耐高温纤维,在上下密封挡板的端部(炉膛侧)填塞耐高温陶瓷纤维盘根(规格为10 mm×10 mm)两圈;

在急冷盒顶板的密封点的分别加装两块密封挡板(规格为20 mm×6 mm),两块密封板长度均为20 mm,一块单面焊接在急冷盒顶板上,顶板密封条与水冷壁管间不能有间隙,另一块焊接在水冷壁管上,两块密封板间距控制在0~0.3 mm之间,如图5所示。

图5 急冷盒上密封条加装示意图Fig.5 Diagram of installing sealing strip on quench box

盒底板下密封点上分别加装两块密封挡板(规格为12 mm×6 mm),两块密封板长度均为12 mm,一块单面焊接在急冷盒底板上,底板密封条与水冷壁管平台间不能有间隙,另一块焊接在水冷壁管上,两块密封板间距控制在0~0.3 mm之间,如图6所示。

图6 急冷盒下密封条加装示意图Fig.6 Diagram of installing sealing strip under quench box

3 结束语

经过气化炉急冷口部位的结构改造后,气化炉急冷口的烧蚀情况得以缓解,气化炉运行良好。