动力锂离子电池老化速率影响因素的实验研究

2020-11-11纪常伟汪硕峰孙洁洁戚朋飞

纪常伟, 潘 帅, 汪硕峰, 王 兵, 孙洁洁, 戚朋飞

(1.北京工业大学环境与能源工程学院, 北京 100124; 2.北京电动车辆协同创新中心, 北京 100083)

动力电池技术作为电动汽车核心技术始终是人们关注并研发的重点. 锂离子电池以其高工作电压、高能量密度、长循环寿命、无环境污染、无记忆效应、充电便捷等优点成为了电动汽车动力电池系统的最佳选择[1-2]. 随着电池材料的更新换代以及电池能量密度的提高,锂离子电池老化、容量衰减等现象成为了限制电动汽车进一步发展的重要问题,不仅会逐渐缩短电动汽车的最大续航里程,还会引发汽车荷电状态估算不准等问题,给人们带来诸多不便[3-4]. 同时电芯制造材料、制作工艺的微弱差异以及散热条件的差异都将会导致电芯在使用过程中具有不同的老化程度,进而加剧了电池组的容量不一致性,提高了局部电池过充、过放的风险[5-7]. 电池在老化过程中活性材料结构的变化还可能会导致其热稳定性变差. 当电池发生热滥用以及外短路、挤压、穿刺等机械滥用时,锂离子电池热失控的风险更高,热失控传播速度更快[8-11].

针对此问题,国内外很多学者对电池的老化机理进行了相关研究,结果一致表明电池老化机制主要可以归纳为以下3个方面:1) 电池老化过程中SEI膜形成、分解、增长等副反应造成的电解液中活性锂离子的损失;2) 活性材料中颗粒破裂、内部晶格坍塌以及器件之间接触变差造成的正负极活性材料损失;3) 电化学性能的衰退[12-14].

在明确电池老化机理的基础上,为了在实际应用的过程中无损地评价电池老化,许多研究通过探究电池特征参数的变化来表征其老化程度. 张鸿等[15]根据电池容量增量曲线上各个峰高度、斜率以及面积的变化建立了电池老化评估模型. 韩雪冰等[16]对电池老化过程中的开路电压曲线进行了测试,发现在高电量区域的开路电压曲线平台随容量衰减而逐渐消失. Mussa等[17]利用微分电压曲线研究了4种外部压力对软包动力锂离子电池寿命的影响,研究发现:电池容量衰减速率的顺序从小到大为依次为1.32、0.99、1.98、0.66 MPa,外部压力为1.32 MPa时可以降低活性锂离子损耗从而延长电池寿命. Maher等[18]对不同老化程度的动力电池在各个SOC状态下的熵变和焓变进行了测试和计算,发现电池老化后SOC为75%、85%和90%的熵变和焓变发生了明显变化. 尽管对动力电池特征参数的测试和分析具有研究价值,但以上参数的变化和分析十分有限,不能直观表征老化.

相比之下,电池内阻更容易测量,测试时间更短,测量结果更清晰和直观. Wang等[19]对比研究了新旧软包钛酸锂离子电池的内阻变化,发现老化后其欧姆电阻明显高于新电池,但极化电阻随着老化略有减少. Eddahech等[20]对不同材料、不同老化程度的锂离子电池进行了交流阻抗分析,发现尽管锰酸锂和三元正极材料电池具有较高的比能量和工作电压,但其容量衰减速率以及在不同SOC状态下的内阻增长速率要远远高于磷酸铁锂正极材料电池.

动力锂离子电池的工作性能以及寿命特性对其使用条件以及使用环境极为敏感,故本文通过对比电池在不同老化过程中电池容量、欧姆内阻以及极化内阻的变化分别探究了电池的充电倍率、放电倍率、充电截止电压、放电截止电压以及环境温度对电池老化速率的影响. 该项研究不仅可以有效地为动力电池寿命的评估研究提供相关的修正参考,还可以为使用者提供利于延长电池寿命的使用建议.

1 实验设备与实验方法

1.1 实验样品与实验设备

实验采用的对象是高比能量圆柱形LG- 21700商业锂离子电池. 电池具体参数如表1所示.

电池充放电测试系统分别由中位机、辅助通道、循环充放电仪以及恒温恒湿箱组成,如图1所示. 循环充放电仪型号为NEWARE- CT- 4008- 5V12A(电压和电流的精准度:±0.1%;电压和电流的稳定性: ±0.1%;8通道);恒温恒湿箱型号为Giant Force Temp & Humidity Chamber (温度控制范围:-70~150 ℃;误差:-1.5~+1.5 ℃). 测试系统的工作原理简述为:循环充放电仪根据预设的程序对多个电池进行充放电,辅助通道记录电池测试过程中的电压、电流、温度等数据,并通过中位机上传到PC机. 恒温恒湿箱为加速老化实验提供恒温恒湿环境.

表1 LG- 21700电池的参数规格Table 1 Specification of parameters for LG- 21700 battery

1.2 实验方法

1.2.1 初始容量标定

为了减小容量不一致性对实验结果和结论的影响,对采购自同一厂家、同一批次的50块21700动力锂离子电池进行了初始容量标定. 前3次0.30 C充放电循环的平均放电容量被视为初始容量,该批次电池初始容量分布如图2所示. 大多数电池容量集中于4.82~4.86 A·h,故选择其中的12块样品用于实验探究. 同时为了避免个别电池因自身制造缺陷影响实验结果,选择另外12块初始容量在此区间内的新电池进行对照实验.

1.2.2 容量和内阻测定

由于实验采用的是加速老化实验,老化过程中的容量并不能被认为是电池实际容量. 故当电池需要进行容量测定时,在25 ℃环境内进行一次0.30 C的充放电测试,以其放电容量作为参考的实际容量.

电池的内阻在25 ℃环境通过混合脉冲(HPPC)测试得出,该测试能够对其欧姆内阻和极化内阻分别进行表征. 图3展示了HPPC测试过程中电池电流以及电压的变化,具体测试步骤为:对满电荷状态的电池间歇放电,每次放电10%后,搁置1 h,随后进行一次脉冲测试,直至整个放电过程结束. 脉冲测试共进行11次.

脉冲测试的方法如图4所示,具体步骤如下:以1.00 C放电10 s,搁置40 s,以0.75 C充电10 s[21]. 脉冲充电和放电过程中欧姆内阻以及极化内阻通过公式

(1)

(2)

(3)

(4)

计算得出. 式中:Ro-DCH为放电过程的欧姆内阻;Rp-DCH为放电过程的极化内阻;IDCH为脉冲放电电流;Ro-CH为充电过程的欧姆内阻;Rp-CH为充电过程的极化内阻;ICH为脉冲充电电流. 电压数据如图4标注所示.

图5示出了新21700电池内阻的相关数值. 0~100%SOC区间内的欧姆内阻为24.0~32.5 mΩ,差异不大. 充电过程与放电过程测得欧姆内阻趋势和数值基本一致. 相比之下,不同SOC状态下电池的极化内阻差异较大,SOC为0的放电极化内阻为46.4 mΩ,10%SOC的放电极化内阻为17.2 mΩ,远远大于其他荷电状态. 且放电过程的内阻比充电过程内阻更大. 在本文的各项研究中,考虑到动力电池处于20%~80%SOC状态的时刻最为频繁,故采用放电过程中该区间内的平均值表征电池在老化过程中欧姆内阻和极化内阻的变化.

本文以放电过程中50%SOC的内阻作为电池的标称内阻. 图6示出了实验样品和对照实验样品的电池标称内阻. 24块电池的内阻之间的差值最大仅为1.6 mΩ,具有较好的一致性.

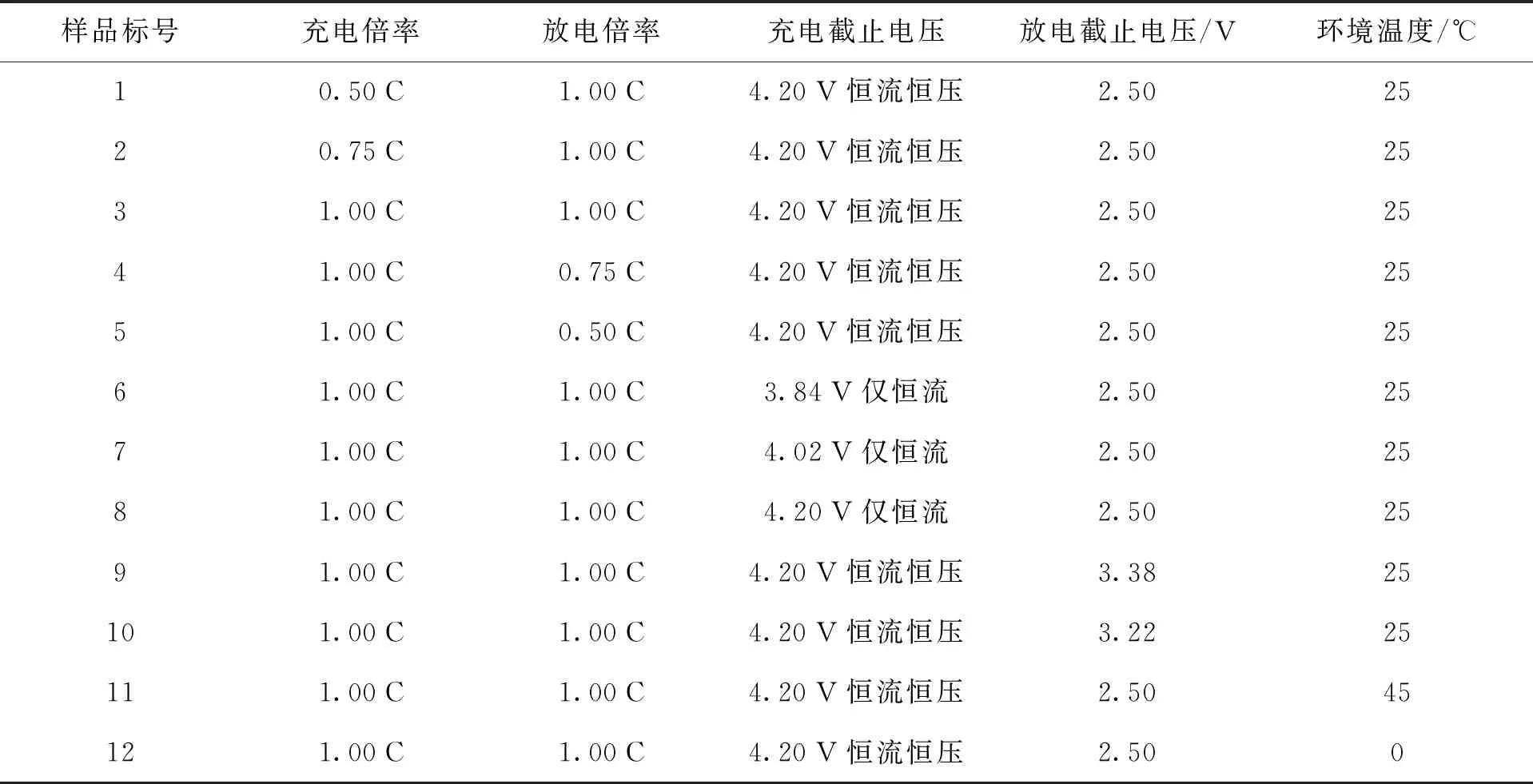

1.2.3 加速循环老化实验方法

本文对经过初始容量筛选过的实验样品进行了不同的加速循环老化实验,老化方案如表2所示. 样品1~5和9~12的充电方式为恒流恒压,充电截止电流为0.10 C;样品6~8的充电方式为恒流. 图7表示出了1.00 C循环老化过程的充放电方法.

电池测试流程如图8所示. 样品每一次充放电工步之间均设有30 min的搁置时间,以消除电池内部极化. 每进行25次充放电循环后,进行一次次容量测试和HPPC测试,直至200次结束. 容量和内阻由1.2.2的方法测试和计算得出.

表2 实验样品的老化方案Table 2 Aging scheme of experimental samples

2 实验结果和讨论

2.1 充放电倍率对动力锂离子电池老化速率的影响

动力锂离子电池在使用过程中需要频繁地进行充放电. 同时由于人们对充电时间以及放电输出功率的需求日益增长,动力电池的充放电电流越来越大. 本节分别探究了充电倍率和放电倍率对电池老化速率的影响. 图9(a)示出了放电倍率相同时,电池以3种不同充电倍率进行循环老化的容量衰减. 1.00 C充电条件循环结束后电池的放电容量衰减了25.0%,表现出了极差的循环性能. 而当电池以0.50 C和0.75 C的充电倍率进行循环时,其容量衰减趋势在前100次循环中几乎一致,100次后0.75 C充电条件下的电池容量衰减速率开始变大,在175~200次循环时其容量下降的速度甚至与1.00 C循环一致. 综上所述,随着充电倍率变大,电池容量衰减速度更快,且对于容量型三元材料的锂离子电池,充电倍率不宜超过0.75 C.

图9(b)和图9(c)分别示出了动力电池以3种不同充电倍率循环老化过程中欧姆内阻以及极化内阻的增长率. 当电池以0.50 C和0.75 C的充电倍率循环200次后时,其欧姆内阻分别增长了约4.0%和8.0%,而1.00 C充电条件下其欧姆内阻增长了约25.0%. 相比欧姆内阻,动力电池极化内阻的增长更加显著. 0.50 C充电条件电池极化内阻几乎没有增长,0.75 C充电条件下增长了约10.0%,而1.00 C充电条件下增长了约85.0%. 综上,充电倍率越大,电池欧姆内阻和极化内阻的增长速率越快.

图10(a)示出了充电倍率相同时,动力电池分别以0.50 C、0.75 C以及1.00 C的放电倍率进行循环时的容量变化,容量衰减率分别为22.0%、24.5%以及20.0%. 尽管1.00 C放电条件循环的电池仍具有最大的容量衰减量,但3种放电条件循环200次后的电池容量差异并不大,且0.50 C放电条件下电池的老化速率甚至比0.75 C放电条件下的更快. 图10(b)和10(c)示出了动力电池以3种不同放电倍率循环老化过程中欧姆内阻以及极化内阻的变化,欧姆内阻分别增长了约18.0%、12.0%和24.5%,极化内阻分别增长了69.0%、53.9%、84.7%.

对比不同充电倍率和放电倍率循环老化的相关结果可以看出:充电倍率大小差异而引起的容量衰减和内阻增长差异相比于放电倍率更加明显. 电池以不同放电条件下循环时,老化速率相似且剧烈,这种现象是由于它们的充电倍率均较大造成的. 故较高的充放电倍率会加速电池老化,而充电倍率的大小是电池老化速率的决定性因素. 加速老化的原因是:当锂离子电池进行充电时,锂离子从正极多孔电极脱出并向负极表面转移,经过固相界面嵌入到负极多孔电极. 持续过大的充电电流会造成负极表面产生裂纹,电解液进入裂纹与活性材料进行反应,生成SEI膜. SEI膜的增长、分解和增厚均会消耗电解液中的活性锂离子[14]. 同时大电流还会增大多孔电极中的机械应力,造成活性颗粒破碎和晶格改变,从而使活性材料中的嵌锂位置减少[22].

2.2 充放电深度对动力锂离子电池老化速率的影响

本节以充放电截止电压为变量探究了充放电深度对于电池老化速率的影响. 以充电时间作为控制变量时可能会引发电池过充或过放,故实验中以电压区间表示SOC区间,电压区间3.84~2.50 V对应的SOC区间为0~40%;电压区间4.02~2.50 V对应的SOC区间为0~60%;恒流充电时电压区间4.20~2.50 V对应的SOC区间为0~80%;恒流恒压充电时电压区间4.20~2.50 V对应的SOC区间为0~100%.

图11示出了不同充电截止电压下循环过程中的容量衰减、欧姆内阻增长率以及极化内阻增长率. 当采用SOC区间0~40%和0~60%对应的截止电压进行加速循环老化时,电池容量衰减比例分别为2.2%和7.8%,相比于SOC区间0~80%和0~100%对应的老化方式,衰减量非常小. 欧姆内阻主要受到电极结构和材料的影响,采取SOC区间0~40%和0~60%的截止电压进行老化几乎没有对欧姆内阻产生任何的影响,尽管选择的充电倍率较大,但在低SOC区间内对电池进行充放电并不会对正负极活性材料造成严重的破坏. 任何SOC区间对应的循环过程中极化内阻均有增长,充电截止电压越小,循环充放电的SOC区间越小,极化内阻增长速率越低.

需要提及的是,当以SOC区间0~80%对应的充电方式进行循环时,其容量衰减速度和内阻增长速度甚至比SOC区间为0~100%时略快. SOC区间为0~100%循环时采用的是恒流恒压充电. 大倍率恒流充电后的恒压阶段电压维持在4.20 V,电流逐渐小,充电末期电流十分微弱,等同于延长了锂离子电池在充放电工步之间的搁置时间,减缓了电池的内部极化以及应力. 而SOC区间为0~80%循环时采用的是恒流充电,充放电倍率持续保持为1.00 C,持续的大电流会加大电池的极化和内部应力,从而加快老化速率.

图12示出了以不同放电截止电压下进行循环时的容量衰减率、欧姆内阻增长率以及极化内阻增长率. 电压区间4.20~3.38 V对应的SOC区间是60%~100%;电压区间4.20~3.38 V对应的SOC区间是40%~100%,电压区间4.20~2.50 V对应的是SOC区间0~100%. 充放电使用的SOC区间越大,放电截止电压越低时,电池容量衰减速率、欧姆内阻的增长速率以及极化内阻增长速率越大.

循环时采用的SOC区间大小相同并不等同于其老化速率相同. 以SOC区间0~60%和40%~100%循环为例,它们充放电的区间大小均为60%,但它们200次循环后的容量衰减率分别为7.8%和17.0%,欧姆内阻分别增长了1.2%和9.9%,极化内阻分别增长了7.5%和13.6%. 以SOC区间40%~100%循环时的老化速度远高于SOC区间0~60%,说明充放电所处的电压持续较高时,电池老化速率更快.

2.3 环境温度对动力锂离子电池老化速率的影响

由于电解液的电导率以及锂离子在多孔电极中的扩散与传质均受到温度的影响,故锂离子电池的性能对环境温度是非常敏感的[23-25]. 图13示出了不同环境温度老化过程中的容量变化以及内阻变化. 电池在0 ℃中仅仅循环了50次,其容量急剧下降,衰减了32.5%,欧姆内阻增长了约31.0%,极化内阻增长了约65.0%. 正极颗粒的扩散系数被普遍认为是影响反应速率的主要因素,它在低温环境下会显著下降,对电池寿命影响更为严重. 低温环境中电池阻抗变大,锂离子很难嵌入到负极中,一旦达到锂沉积电位,锂金属会析出并积聚在负极表面. 低温老化过程中,正极材料以及电解液中的活性锂离子都逐渐转变为锂沉积物,不仅会造成电池的容量损失,而且其产生的树状锂枝晶甚至可能会刺穿隔膜并触发内部短路[26-28].

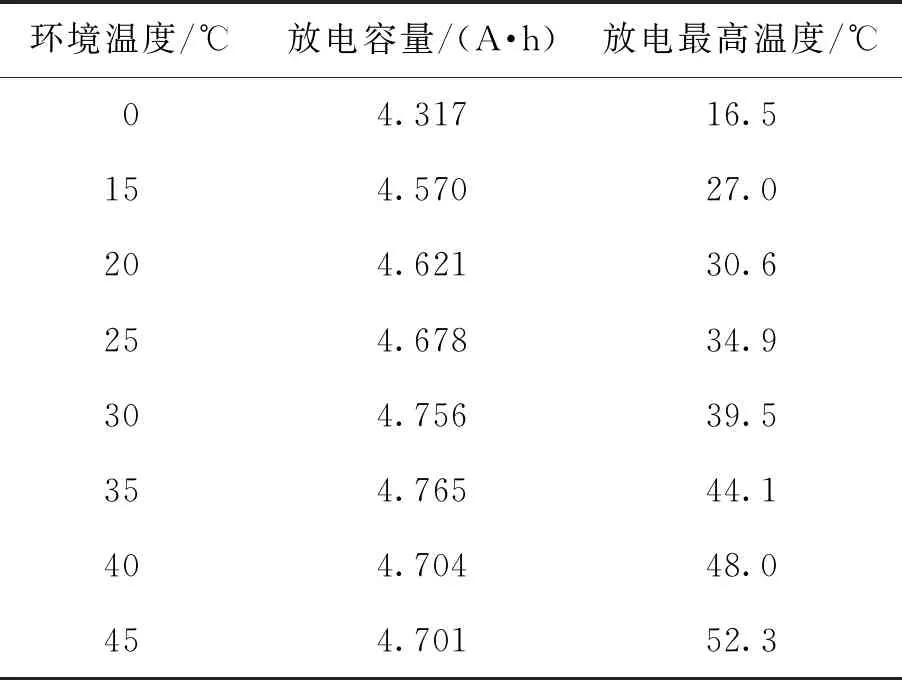

25 ℃环境温度下电池在前100次循环中的容量衰减以及内阻增长速率比45 ℃略小,但在100次循环后迅速下降. 可见这种高比能量三元材料的锂离子电池在较高温度的环境下具有较好的循环特性. 尽管较高的环境温度可以延长此电池的寿命,但如果温度过高反而会促进副反应的发生进而加速老化,同时温度过高也会带来安全性问题[29-30]. 表3示出了新21700电池1.00 C放电容量和温升随环境温度的变化,该电池在30~35 ℃的环境温度具有最佳的容量特性,同时1.00 C放电的最高温度不超过45 ℃,故在该温度区间内充放电既可以使有效使用容量最大化,又可以延长电池的使用寿命,还可以保证电池的安全性.

表3 不同环境温度下新电池1.00 C放电容量和最高温度

3 结论

1) 充放电倍率的增大会加快高比能量锂离子电池容量衰减速率以及欧姆内阻、极化内阻的增长速率. 极化内阻的增长速率要高于欧姆内阻. 其中,充电倍率是影响电池老化速率的主要影响因素,当达到1.00 C时,其老化速率在100次循环后迅速加快.

2) 充放电采用的SOC区间越大,充放电深度越大,高比能量锂离子电池的容量衰减越快,欧姆内阻、极化内阻的增长速率越快. SOC区间相同时,电池在较高电压区间循环时的老化速率更快. 加速循环老化过程中,电池恒流充电条件下的老化速率高于恒流恒压充电条件的老化速率. 故延长充放电期间的搁置时间或在充电末期使用极小电流充电有利于延长电池寿命.

3) 低温条件下高比能量锂离子电池呈现了极差的循环特性,50次循环内容量急剧衰减,内阻剧烈增长. 综合考虑电池的容量特性、循环特性以及热安全性, 在30~35 ℃充放电可以在保证安全的前提下有效提升该电池的工作性能和使用寿命.