某型发动机燃烧室磁粉探伤异常磁痕分析*

2020-11-11刘天昳李鹏辉

刘天昳,李鹏辉,王 倩

(1 河北科技大学材料学院, 石家庄 050018; 2 北方工程设计研究院有限公司, 石家庄 050011;3 国营197厂, 石家庄 052165)

0 引言

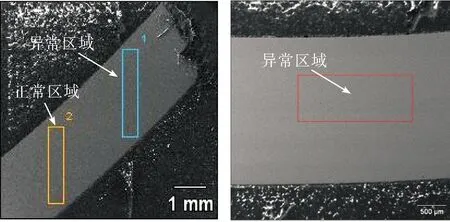

某型发动机燃烧室设计采用某热轧无缝钢管。试制过程中,该燃烧室在磁粉探伤时发现,其内外壁出现数量较多的异常磁痕。如图1(a)所示,磁痕沿管壁轴向分布,形态状似金属流线,磁痕较粗且呈断续的直线状,中间粗两头尖细,长短不等,有分叉,探伤时可重复出现,少数呈亮带状,手摸磁痕处有微凸感;后对未经热处理的原材料进行磁粉探伤检测,发现原材料中也存在磁痕,如图1(b)所示,其形态和热处理后的探伤状态基本一致。文中针对该零件原材料热处理前后磁粉探伤发现的磁痕异常问题,分析讨论缺陷异常情况,产生的原因及对力学性能的影响。

图1 钢管磁粉探伤照片

1 理化检验

1.1 化学成分检验

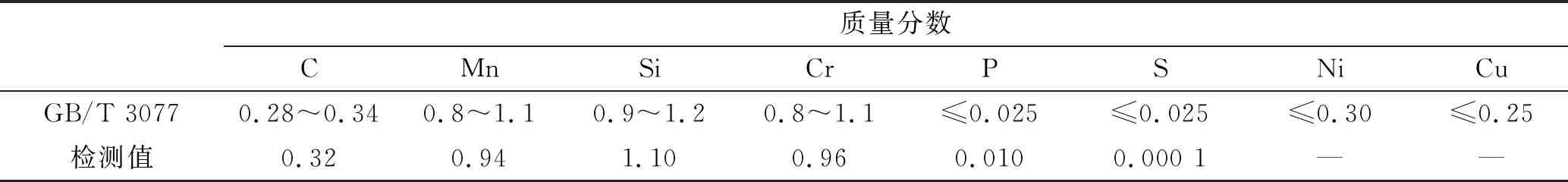

取样对发动机燃烧室材料进行化学成分检测,如表1所示,所测的化学成分都在合格范围内。

1.2 扫描电镜检验

在钢管磁痕区域取样,抛光后于未腐蚀状态下在扫描电镜下观察。如图2所示,可以看出,材料呈连续状态,磁痕区域和基体正常区域无任何区别,说明磁痕不是非金属夹杂物。

表1 钢管化学成分 %

图2 钢管磁痕位置SEM照片

1.3 金相检验

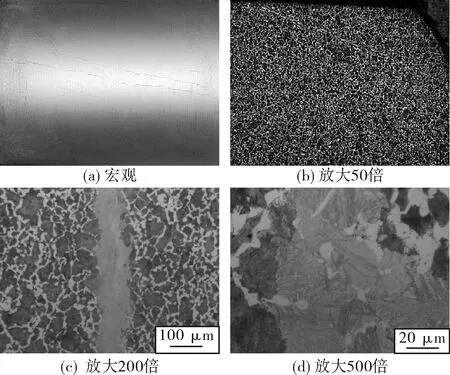

1.3.1 原材料金相检验

对其原材料试样进行酸蚀及金相检验,磁痕在宏观状态下肉眼可见,如图3(a)所示,其被酸蚀成沟状,断续且有分叉,用手触摸有凸起感;取样进行金相观察,可以很清楚地观察到磁痕边缘腐蚀呈沟状,中间部位凸起且呈白亮色,如图3(b)所示。原材料的基体金相组织为网状铁素体+珠光体,组织粗大,白亮色的异常区域的金相组织为马氏体+残余奥氏体,如图3(c)所示,灰色的马氏体位向清晰可见,马氏体间有间断的条块状的残余奥氏体存在,组织较为细小,如图3(d)所示。

图3 原材料酸蚀、金相检验图片

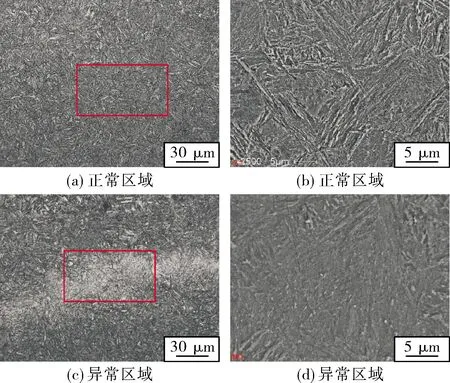

1.3.2 热处理后金相检验

分别对热处理后的发动机燃烧室的基体正常区域和磁痕区域取样进行金相观察。正常区域如图4(a)、图4(b)所示,可以看出,该钢管基体正常区域的组织为回火索氏体组织,基本上还保持着马氏体位向,属于正常调质状态。图4(c)、图4(d)所示的是基体磁痕区域(白亮带)的金相组织,从照片上可清晰地观察到金相组织为回火马氏体+残余奥氏体组织,残余奥氏体断续地在回火马氏体条间分布。

图4 金相组织

1.4 微区成分分析

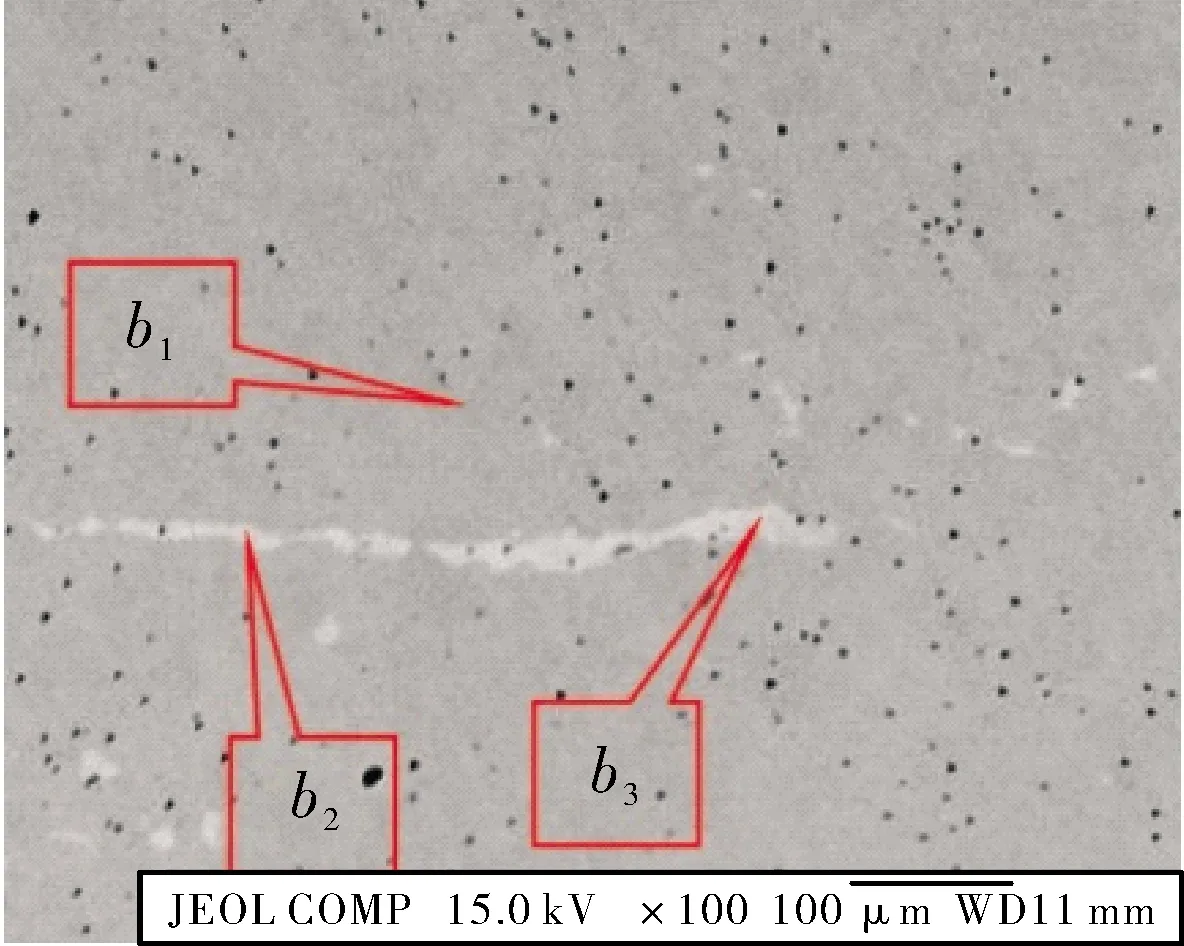

1.4.1 原材料微区成分分析

如图5所示,对其原材料的磁痕处和基体正常区域进行波谱分析。检测结果如表2所示,钢管磁痕区的主要合金元素Cr、Mn、Si 的含量明显高于基体正常部分的含量,磁痕处的合金元素含量明显高于基体正常区域。

图5 原材料磁痕区域波谱分析位置

表2 原材料磁痕区域波谱分析结果 %

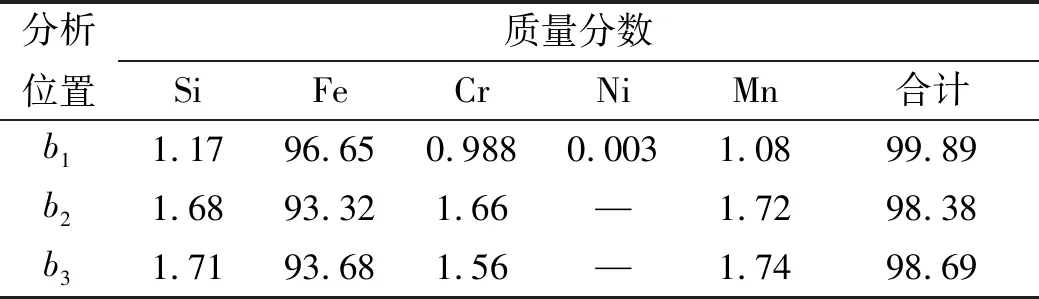

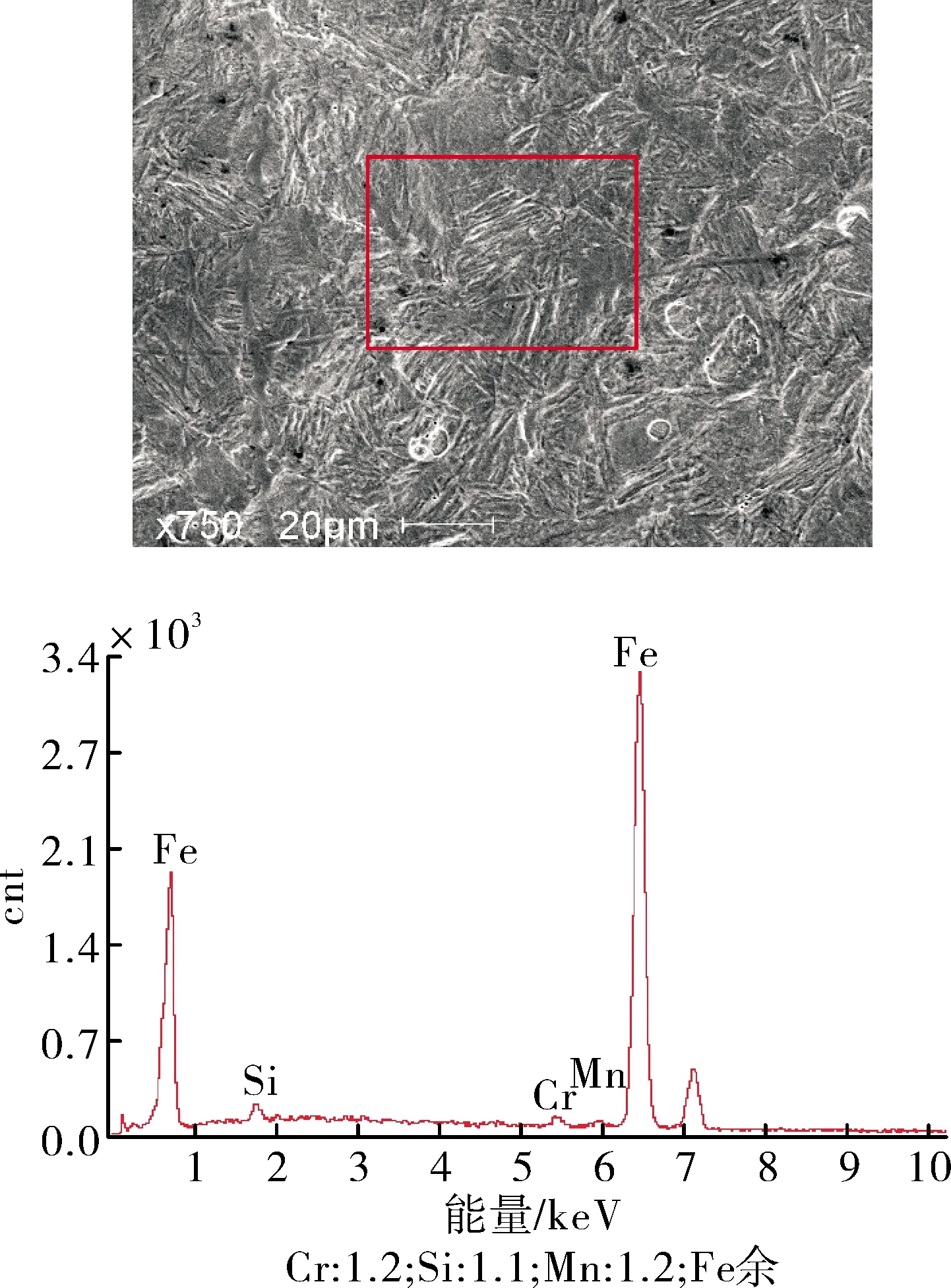

1.4.2 热处理后微区成分分析

分别对热处理后的发动机燃烧室基体材料正常区域和磁痕处进行半定量能谱分析,如图6、图7所示,磁痕区域的合金元素Cr、Mn、Si含量较正常区域的合金元素高出不少,可以看出磁痕区域存在合金元素微区偏析的问题。

图6 基体正常区域能谱分析

图7 基体异常区域能谱分析

1.5 显微硬度分析

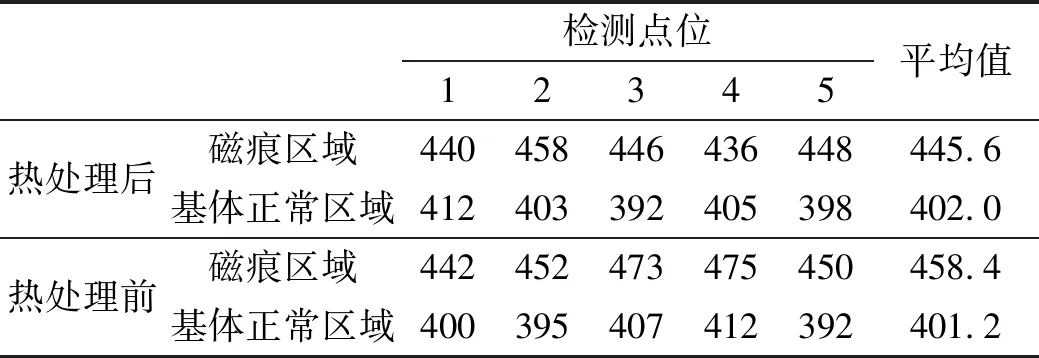

分别对发动机燃烧室原材料和热处理后的基体正常区域和磁痕区域各取5个点测试显微维氏硬度,结果如表3所示,可以看出磁痕区域的硬度明显比基体正常区域的硬度高。

表3 显微维氏硬度测试结果(HV0.2)

2 讨论分析

磁粉探伤是利用磁粉聚集来显示工件上的不连续性及缺陷,一般将材料的不连续性和缺陷分为3类,假磁痕、非相关性磁痕、相关性磁痕。假磁痕不是由磁力引起的,一般和工件表面状态有关,如锈蚀、表面粗糙等;非相关性磁痕一般由于工件加工面变化突然、金属流线、加工硬化、金相组织不一致等造成的;相关性磁痕是由材料缺陷引起的,如裂纹、白点、发纹、夹杂物、疏松等。

钢制工程构件的磁痕显示主要有夹杂、裂纹及其它开口型缺陷、塑性变形和显微成分偏析等4种类型[1],因此,影响磁痕变化的因素有很多,如裂纹、夹杂物、应力、晶粒大小、金相组织、合金成分等。

通过对发动机燃烧室材料热处理前、后的磁痕区域进行理化检验可以看出,磁痕不是裂纹、夹杂等开口缺陷。而且,热处理前后的材料有3个共同特征:第一,异常区域处均明显存在合金元素偏析,主要元素Cr、Mn、Si的含量明显高于基体其它位置;第二,异常区域处的显微硬度均高于其基体组织;第三,材料的异常区域处的金相组织异于其基体组织(未经热处理的材料金相组织为马氏体+块状或条状残余奥氏体组织,经过调质热处理的材料异常区域处的金相组织为板条或针状的回火马氏体+块状或条状残余奥氏体,而未热处理材料基体金相组织为珠光体+网状铁素体,调质热处理后的基体组织为回火索氏体组织),均存在块状或条状残余奥氏体组织。

众所周知,残余奥氏体具有顺磁性特征,当一定量的残余奥氏体呈条状断续分布时,会引起磁力线的局部变化,在磁粉探伤时必然会引起磁痕异常,以断续的线状缺陷形式出现,当残余奥氏体含量较多时,甚至不吸附磁粉,在磁粉探伤时以断续的白亮条状出现;另外,材料异常区域处组织异于其基体金相组织,硬度较高,造成残余组织应力也较高,其矫顽力亦会比基体处的矫顽力大,也会加大磁痕的异常[2]。因此,可以判断得出,发动机燃烧室在磁粉探伤过程中存在的磁痕异常问题,应该主要是由于残余奥氏体的存在和残余应力较高造成的。

磁痕异常问题应该与合金元素偏析有关。未经热处理的原材料由于其中Cr、Mn、Si元素存在明显偏析,很大程度上提高了此区域处的奥氏体化学稳定性,增大了马氏体相变的切变阻力,加之铬、锰合金元素偏聚,降低了异常区域的Ms点,提高了异常区域的淬透性,在轧制冷却时出现马氏体组织和条块状的奥氏体组织,导致了原材料中异常区域的组织异常、残余应力较高和残余奥氏体含量较多[3]。

热处理后,材料磁痕异常区域依旧存在,究其原因:第一,材料的热处理温度较低,保温时间较短,其不足以均匀化偏析处的合金元素;第二,偏析处的合金元素明显高于基体其它部位,致使此处材料的Ms点较低,加之合金元素降低奥氏体向其它组织转变的驱动能,稳定奥氏体,因此导致材料的成分偏析区域在淬火时奥氏体很稳定,淬火后残余奥氏体含量很高,随后在470 ℃下回火,此温度正处于材料的贝氏体和珠光体转变的中间区域,残余奥氏体的热稳定性随回火温度提高呈现马鞍形的变化规律,在此区域加热,残余奥氏体稳定性会提高,随后的水冷,残余奥氏体发生反稳定化现象[4],一部分转变成马氏体组织,剩余部分的残余奥氏体由于机械稳定化(马氏体转变膨胀)和化学稳定化(Cr、Mn、Si元素偏析)的原因会保留下来[5]。

综合以上分析,可以判定,由于发动机燃烧室材料中合金元素偏析导致组织异常,残余应力较高,从而引起材料矫顽力不同,影响磁粉探伤时的磁痕显示。

3 水压试验

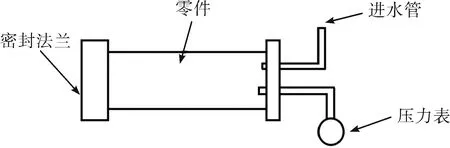

为了检验发动机燃烧室出现的磁痕对零件的环向应力的力学性能的影响,对所有出现磁粉探伤问题的钢管进行了水压试验。如图8所示,将零件固定在特制密封法兰上,然后根据零件的实际使用条件下所承受的内压,乘以一定的安全系数,充入自来水达到预定的压力,持续一定的时间,观察零件的状况。

图8 水压试验

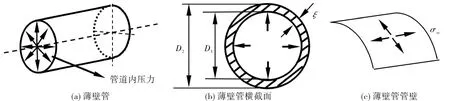

在水压试验中,钢管壁在任一点将产生3个主应力:纵向应力、环向应力、径向应力。如图9所示,从3个主应力在管壁内的分布,可知最大和最小应力一般出现在管子的内表面和外表面,一般情况下,当外径和内径之比小于1.2时,称圆管为薄壁管,对于薄壁管道,可忽略径向应力,σt为环向应力,σm纵向应力。

图9 钢管受力状态

纵向应力和环向应力可用式(1)、式(2)表示:

(1)

(2)

式中:p为管道水压,MPa;D1为管道内径,mm;D2为管道外径,mm;ξ为管壁厚,mm。

由式(1)、式(2)可知,薄壁管道承受内压作用时,环向应力等于纵向应力的两倍,因此,当管道在内压作用下爆裂时,其裂口方向总是纵向的,不大可能产生环向裂口。而磁痕是沿管壁轴向呈10°~20°前进,因此磁痕主要对钢管的环向应力(切向应力)有影响。

经过对所有在磁粉探伤中出现磁痕的钢管做水压试验,均未发现异常情况,这说明发动机燃烧室磁粉探伤所出现的磁痕对产品的力学性能无影响。

4 结论

1)发动机燃烧室磁粉探伤的磁痕不是裂纹、夹杂等缺陷,应属于非相关性磁痕;

2)由于Cr、Si、Mn合金元素存在断续的带状偏析,在热处理后带状偏析的金相组织中存在数量较多的残余奥氏体和残余应力,影响磁粉的分布,从而出现磁痕;

3)此类磁痕对发动机燃烧室的力学性能无影响。