高超声速导弹进气道整流罩分离气动特性研究*

2020-11-11庞川博向玉伟马兴普蒋胜矩

庞川博,向玉伟,马兴普,蒋胜矩

(西安现代控制技术研究所, 西安 710065)

0 引言

高超声速巡航类武器通常在进气道入口前安装整流罩以达到减阻及热防护的作用。助推级工作结束后,需要将整流罩从弹身抛离,当飞行高度较低时,不能忽略气动力在分离过程中的作用,准确模拟抛罩分离过程、分析并认识其中流场的变化对于分离方案设计、安全性评估以及弹体受扰动分析有着重要参考意义。目前常用的整流罩分离手段有侧推和旋抛两种方式[1],前者主要依靠外部冲量或作动器行程强制罩体与弹身间产生相对位移,并在惯性的作用下进一步远离弹体,对气动力依赖较小,适用面较广,分离安全裕度大,但存在使用、装配、贮存成本高,分离时对弹体冲击大等缺点;旋抛式分离,即铰链式翻转分离,在整流罩末端使用铰链转轴与弹体相连,分离开始时使用低冲击的分离螺栓或线切割手段使罩体与弹身分开,然后在气动力作用下绕固定铰链轴转动,经过一定角度后铰链轴解锁,整流罩在来流和惯性共同作用下远离弹体。旋抛分离具有分离时初始扰动小,分离结构简单,分离设计参数清晰等优点,但对分离条件的选择要求较高。

由于多体分离问题的试验条件与模型设计相当苛刻[2],早在20世纪80年代初,美国使用计算得到的气动力数据对分离过程轨迹进行了模拟,结果表明相较CTS试验,计算结果更加接近实际飞行试验的弹道[3],之后更多针对多体分离问题的数值模拟研究得到开展。在90年代后,嵌套网格技术广泛运用于多体复杂外形的流场计算,随着计算机硬件进一步发展,动态嵌套网格技术运用于非定常流场数值模拟成为可能,国外学者采用动态嵌套网格技术对副油箱投放[4-5]、弹射座椅运动轨迹[6]以及导弹发射[7]等过程进行了一系列研究。李孝伟[8]、张玉东[9]等人也针对投放、子母弹分离动态过程进行了数值模拟并取得了较好成果。近年来郭正、刘君等对网格变形与局部重构技术开展了研究[10-11],并对超声速飞行器头罩平抛对称分离以及子母弹抛壳过程进行了数值模拟[2,12],有效避免了嵌套网格区块间频繁插值引起的误差积累,但也存在边界层网格难以处理以及仅适用于求解欧拉方程等问题。以上研究的分离问题基本以平抛为主,物体间不存在约束作用,对于采用旋抛式分离含有铰链连接的整流罩,由Toniolo等提出了CFE方法来求解多个刚体间的约束载荷[13-14],Oh[15]、Tartabini[16]分别对多体分离进行了仿真,并对物体间约束力进行了分析;张科南等提出了一种多体分离仿真的综合建模方法,结合CFE方法与CFD手段解决该类问题中气动力、约束力与飞行力学耦合计算问题[17];李慧通等人对导弹底罩抛离过程开展了建模与分析,并对物体间铰链约束力采用了CFE方法进行求解[1]。上述研究中均采用静态风洞试验或定常数值计算所得到的气动数据库,对于存在大分离、强间断特性的高超声速流场,其仿真结果存在较大误差且无法考虑物体间显著的气动干扰。文中采用动态嵌套网格结合CFE方法,对整流罩旋转抛离过程进行动态非定常CFD数值模拟,在充分考虑流场非定常特性与气动干扰的基础上,对分离过程的安全性以及弹身的扰动特性展开讨论。

1 数值模拟方法

1.1 控制方程

将三维非定常可压缩N-S方程写为:

(1)

式中:Ω为控制体,∂Ω为单位控制体边界表面积,n为积分面的单位法向矢量;Q为守恒形式的状态变量,F(Q)与G(Q)分别为对流项通量与粘性项通量。抛罩分离过程计算周期较长,且运动过程中出现有较明显的流动分离现象,为了兼顾计算量与计算精度,文中仍采用Menterk-ωSST湍流模型,其具体构造与特性见文献[18]。

1.2 约束力计算

整流罩与弹身处于铰链约束状态时, 弹体同时受到气动载荷与铰链转轴处传递的集中力作用。此时轴的运动轨迹与弹体的位移以及角位移相关,与罩体的平动轨迹一致,而罩体的转动运动则是与气动载荷和约束力相关;故在约束阶段运动模拟中既要考虑非定常气动载荷,也要考虑弹身与罩体间相对姿态的变化以及受力的传递。假设罩体受合力矩为Mf,惯性矩张量矩阵为Lf,转动角速度为ωf,在非惯性系下,其转动动力学方程可写作:

(2)

在铰链连接阶段,罩体自身仅具有俯仰方向的自由度(另外两个方向上的转动属于随弹身的牵连运动),其合俯仰力矩与角速度关系为:

(3)

式中:Mzf为罩体受到的合俯仰力矩,在弹身质量与惯性矩远大于罩体时,其合俯仰力矩可近似看作气动载荷作绕转轴参考点的俯仰力矩,即Mzf≈Mzfaero。

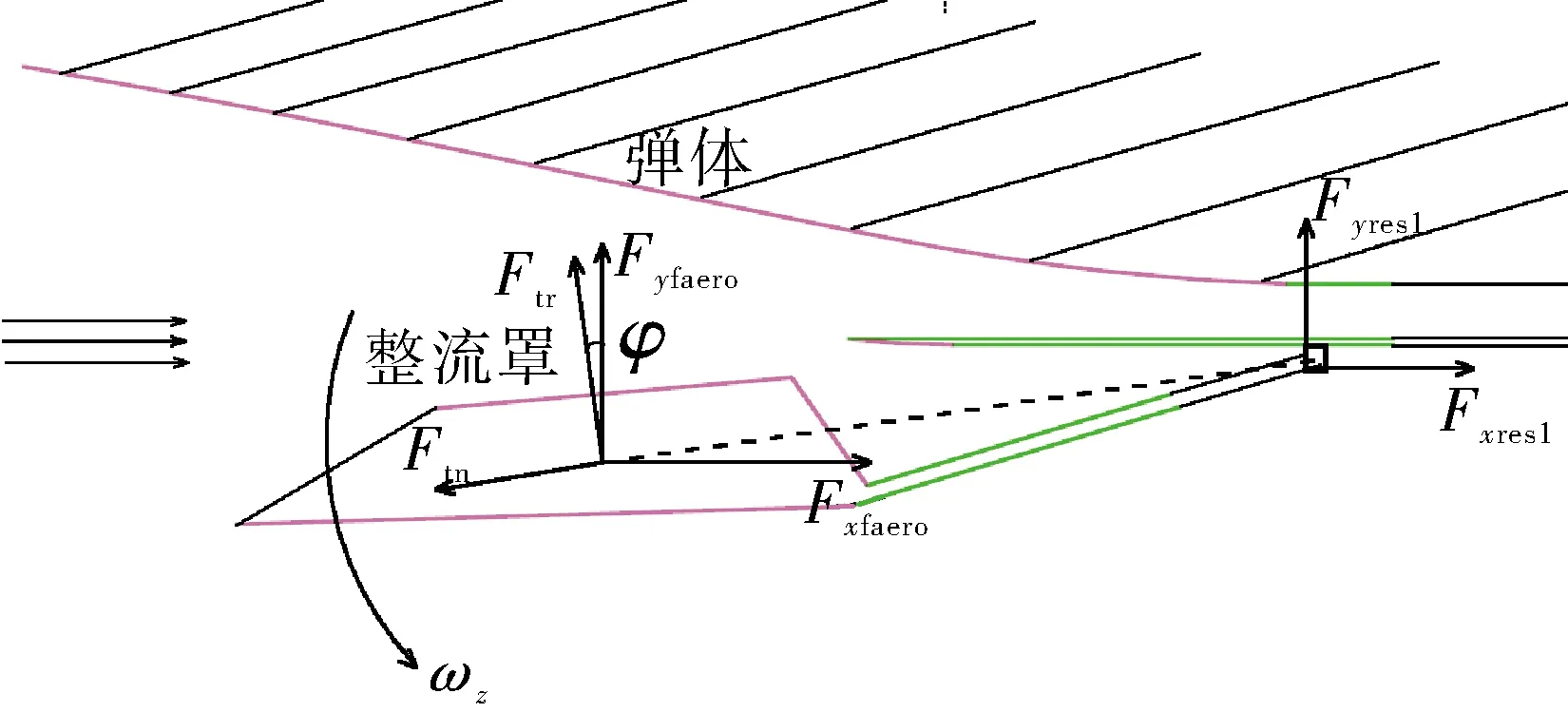

将罩体视为质点,将角运动写成惯性力形式,得到其受力情况如图1所示。

图1 约束阶段罩体受力示意图

图1中Ftr与Ftn为等效罩体作绕轴转动的惯性力,由其法向加速度与切向加速度引起,写作:

(4)

式中负号仅表示惯性力与加速度方向相反。引入惯性力后,罩体受力满足如式(5)所示关系。

(5)

通过非定常数值计算求解得罩体在当前时刻气动力分量与角位移,联立式(3)、式(4)、式(5)求得铰链轴作用在罩体上的约束力在xy平面内的分量Fxres1与Fyres1,再由作用力与反作用力关系,可以得到弹身受到从铰链转轴传递的力Fmres与相应力矩Mmres。在约束运动阶段,弹身受合力与力矩可写作:

(6)

最终求解步骤为:首先在不考虑约束力作用下求解当前时刻非定常流场,得到弹身与罩体气动载荷、姿态与位移,再通过CFE方法得到此时的约束力,最后将约束力与约束力矩作为外部施加力/力矩再次计算当前时刻的非定常流场,得到当前时刻考虑约束力作用的流场与弹身姿态结果。计算过程类似于“初步计算-校正-再次计算”的形式,有效考虑了约束力对弹身姿态的影响。

2 分离方案设计

收到分离信号后,分离机构解锁启动,为了保护进气道前压缩面同时减小对弹身的扰动,所采用分离机构产生的冲量不宜过大,此时主要依靠气动力带动罩体转动离开弹身,在整流罩外形设计时除了考虑减阻需求外,还需要其能够产生一定分离力矩,确保罩体能够在一定攻角范围内安全、快速地转动张开。可以通过在罩体前迎风面进行非对称斜切或是在罩体与弹身之间预留出盲腔来达到产生分离力矩的目的。

罩体转轴的解锁角度在分离方案设计中十分重要。当铰链轴达到指定解锁角度断开后,罩体当前的角速度与姿态对后续的运动轨迹以及姿态变化有较大影响。解锁角度过小,罩体远离弹身需要更长的时间,解锁角度过大,则罩体可能出现翻转,与弹身发生碰撞的概率增大。为了避免翻转,除了合理设计转轴的解锁角度,小罩自身也需要具有一定稳定性。考虑到罩体张开后攻角较大,背风区域流动分离显著,激波干扰强烈,不能仅依靠定常计算手段来预测罩体焦点的变化规律,还需要采用非定常计算来进一步预测分离过程中罩体实际姿态的变化。在助推级火箭发动机工作时,整流罩作为弹身重要减阻部件,其迎风面外形的设计与优化工作往往是围绕减阻与热防护所展开,针对分离特性的几何外形优化有限,主要通过调整罩体自身质量分布来保证稳定性。与全弹相比,整流罩质量极小,在保证结构强度以及热防护措施的基础上,可以通过内部结构设计来合理布置罩体质心的位置,使其具备足够稳定性,确保分离中罩体始终远离弹身且不发生翻转。

3 计算结果分析

3.1 计算外形与条件

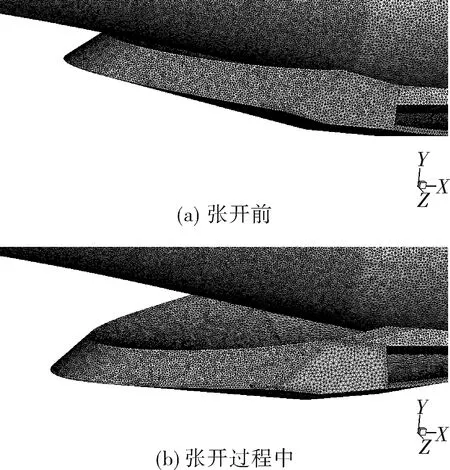

高超声速导弹头部及进气道整流罩外形通常由不规则的复杂曲面构成,采用非结构网格进行空间离散可以较好还原其外形,同时嵌套网格可以描述多个物体间相对运动。为避免接触干涉,略去转轴处的几何特征,罩体附近面网格如图2。

弹身下方为整流罩掉落时途经区域,也是文中着重关注的流场区域。将弹身下方3×1.5×7区域加密至与整流罩贴体网格同一密度以保证嵌套网格间插值精度,同时也有利于提高当地流场分辨率,给出空间网格分布如图3所示,计算参考系x方向从弹头指向弹尾,y方向向上。通过计算罩体运动过程,观察其轨迹与姿态可以对分离安全性进行评估;罩体以不同姿态位于弹身不同位置时,其对弹身姿态的扰动也不同。来流条件取Ma=6,Re=11.1×106,α=0°,β=0°,整流罩取不同质心(即不同静稳定度)与不同旋抛解锁角度条件进行数值计算,并就安全性与扰动特性展开讨论。

图2 罩体附近表面网格

图3 弹身下方网格加密示意图

3.2 安全性分析

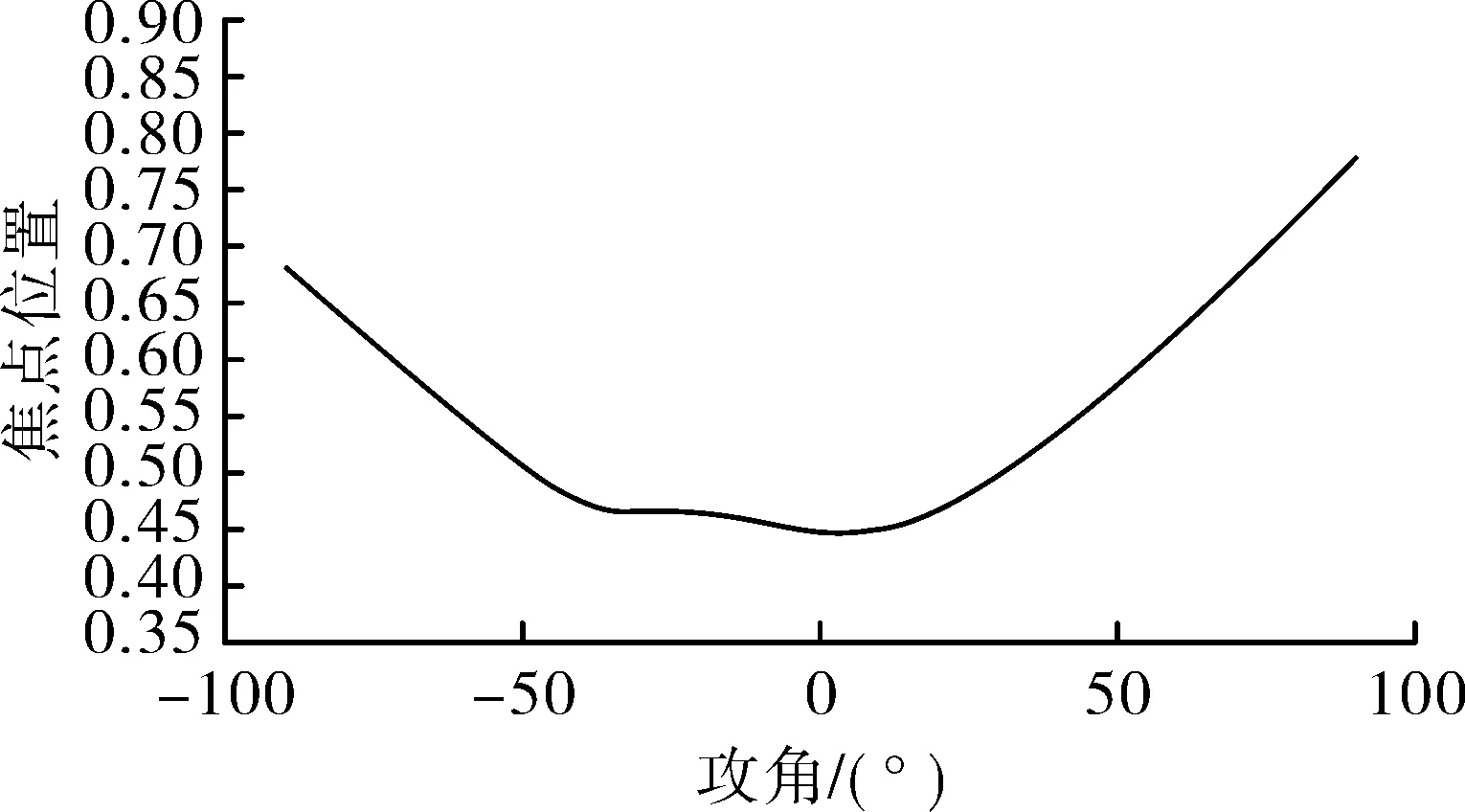

由于弹体质量远大于整流罩,在约束转动过程中转轴处结构传力基本不影响罩体的运动。在整流罩转动张开过程中,不同条件下运动姿态与受力情况变化较小,主要差别集中在转动约束解除后的六自由度运动过程。通过对整流罩单独进行定常计算,得知其自身焦点随攻角变化有如图4所示规律。

图4 整流罩焦点随攻角分布曲线

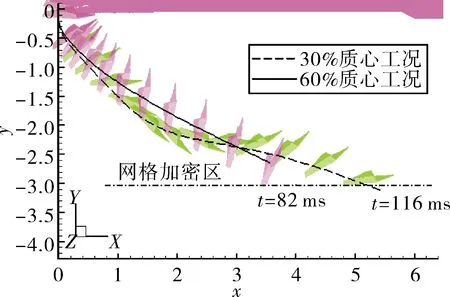

此处仅参考定常结果中焦点在小攻角时相对靠前且随攻角增大后移的特性,分别将质心布置于罩体沿弹轴方向的30%位置与60%位置(后文统一简称为30%质心工况与60%质心工况),分别对应较大稳定度状态与小攻角时静不稳定/中立稳定状态,同时设定转轴约束解锁角度为45°,通过计算,给出两种不同质心的整流罩掉落轨迹如图5所示。

图5 整流罩掉落轨迹

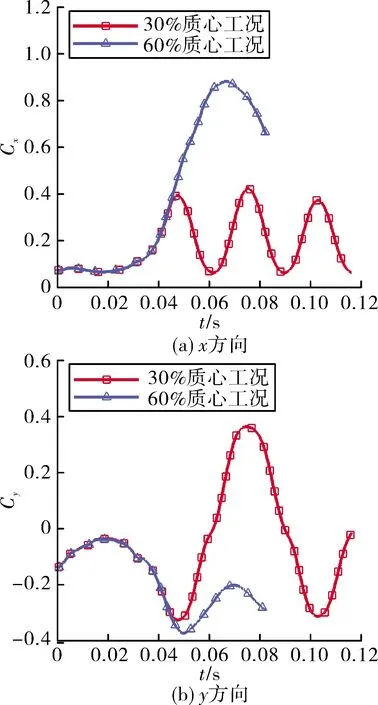

图6 整流罩气动力随时间变化

作图时略去了转轴约束放开前的大部分状态,在六自由度运动中,两种工况的掉落轨迹均向下远离弹身,接触到加密区域边界后计算停止。60%质心工况在t=82 ms时刻运动至加密区域下边界,耗时较短,下落速度更快,下落过程中姿态改变量较小;30%质心工况在下落过程中由于较大的恢复力矩作用,姿态上出现明显的俯仰运动。图6给出整流罩受气动力系数随时间的变化曲线,从图中可知,60%质心工况在x方向受力更大,飞离弹尾所需时间更短;而30%质心工况罩体在x方向受到周期变化的力的作用,与其姿态变化相对应。沿罩体下落方向, 30%质心工况在62~90 ms间所受y向力为正值,从图5中也可看出在这段时间内罩体相对来流的攻角为正,此时加速度方向指向弹身,对分离安全性不利;对于60%质心工况,Cy始终为负,具有更好的分离安全性。

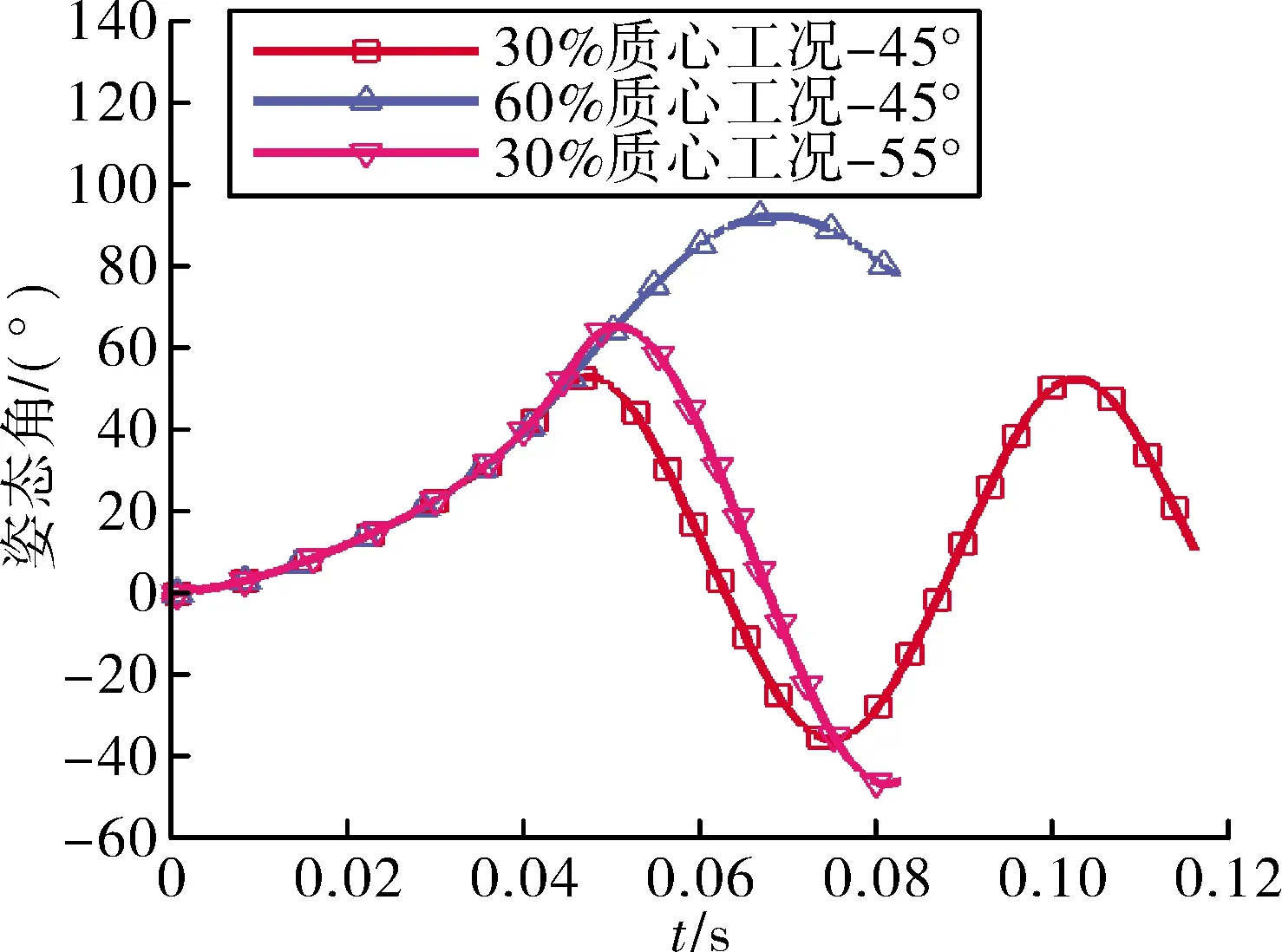

60%质心工况分离阶段耗时更短且安全性更高,考虑到其运动特性与当前姿态直接相关,给出罩体俯仰方向姿态角的变化如图7所示。从图中曲线可知,30%质心工况整流罩在转轴解锁后,其姿态角能够达到的正向最大值约为50°(沿低头张开方向为正),此时角速度变为零,回复力矩使罩体由低头姿态转为抬头姿态,Cy由负变为正,在惯性作用下,姿态角继续增大至负向最大值-39°,然后角速度减小至零,在气动恢复力矩作用下进入下一个运动周期。对于60%质心工况,尽管计算结束较早,姿态尚未完成一个周期的变化,但从曲线可知其运动周期更长,变化频率更低;由于质心布置更靠后,相同攻角下受到的气动恢复力矩更小,抵消角运动的惯性所需时间更长,故整流罩长期处于负攻角状态,受气动力方向始终远离弹身,同时更大的俯仰姿态角使得其气动阻力也更大(即图6中Cx),向后运动过弹尾所需时间更短。

图7 整流罩俯仰方向姿态角变化

图7中还给出了转动约束解锁角度55°时整流罩俯仰姿态角随时间变化曲线。整流罩在处于约束转动条件下,气动力矩使姿态角持续增加,约束解除后初始俯仰姿态角更大,从而俯仰运动幅度更大,运动周期更长,从上文分析结果可知,此时分离安全性更好。综上所述,在罩体不发生翻转的前提下,可以通过适当的降低静稳定度或增大初始俯仰角(增大解锁角度)来使罩体更长时间处于负攻角状态,从而提高分离安全性。

3.3 扰动分析

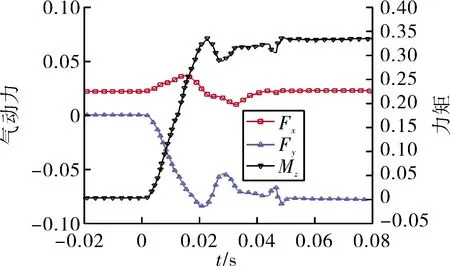

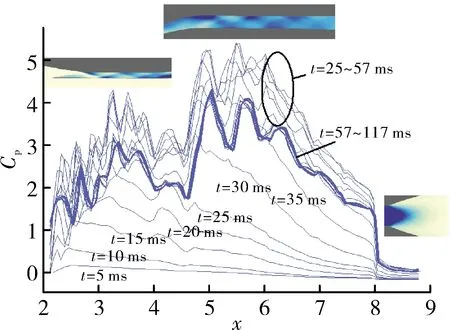

从抛罩分离过程开始后,弹身受扰动主要由以下3部分组成:进气道内流场的影响,弹身与罩体转轴处的结构传力,以及罩体下落过程中激波对弹身的影响。设分离时刻为0时刻,整流罩未张开前进气道处于未启动状态,从图8可知,此时内流几乎不引起法向力,抬头方向的力矩主要由轴向力引起;罩体张开过程中内流产生负向法向力,内流场合力矩方向变为使弹身低头;t=60 ms后内流场趋于稳定。图9给出了不同时刻进气道下表面中线压力系数分布,随通气量不断增大,内流场逐步建立稳定的斜激波系,进气道下表面压力呈阶跃式分布,较大压力梯度出现在S弯与隔离段的过渡区以及燃烧室与喷管的过渡区。

图8 进气道内流气动力/力矩变化

图9 进气道下表面中线压力系数分布随时间变化

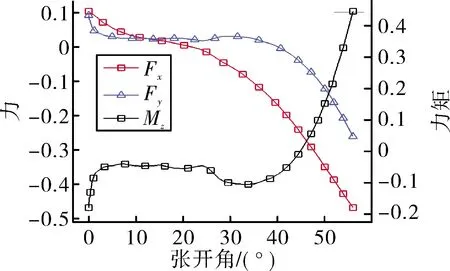

整流罩在约束条件下转动张开过程为变加速角运动,通过转动轴向弹身传递作用力。由上文可知,整流罩质量与惯性矩均远小于弹身,其约束转动过程可近似当做定轴旋转运动进行分析。该过程转轴受力规律与罩体质心位置以及解锁角度基本无关,以约束解锁角度为55°、质心位置30%为例,由式(5)求得转轴处受力随罩体张开角度变化如图10所示。

图10 整流罩约束转动过程中弹身转轴处受力/力矩变化

分离过程刚开始时,罩体转动角速度较小,在气动力与角加速度等效切向惯性力的共同作用下,弹身在转轴处受到沿弹轴向后与沿弹轴法向向上的力,合力产生较大的抬头力矩;由于转轴轴向力至弹身质心力臂较短,引起的力矩较小,此处重点关注转轴处法向力的变化;由角速度等效的法向惯性力随着转动角速度增加而增大,且整流罩张开角度变化也显著提高了法向惯性力在弹轴法向方向的分量,在角度张开30°以后,转轴处法向力减小至零然后沿负向迅速增加,产生合力矩方向从抬头变为低头。从上述受力特性可得出,整流罩约束解锁角度越大,解锁前罩体的最终角速度越大,在转轴处将产生更大的法向力与力矩。减小整流罩旋转约束解锁角度可以有效降低弹身在转轴处受到的扰动。

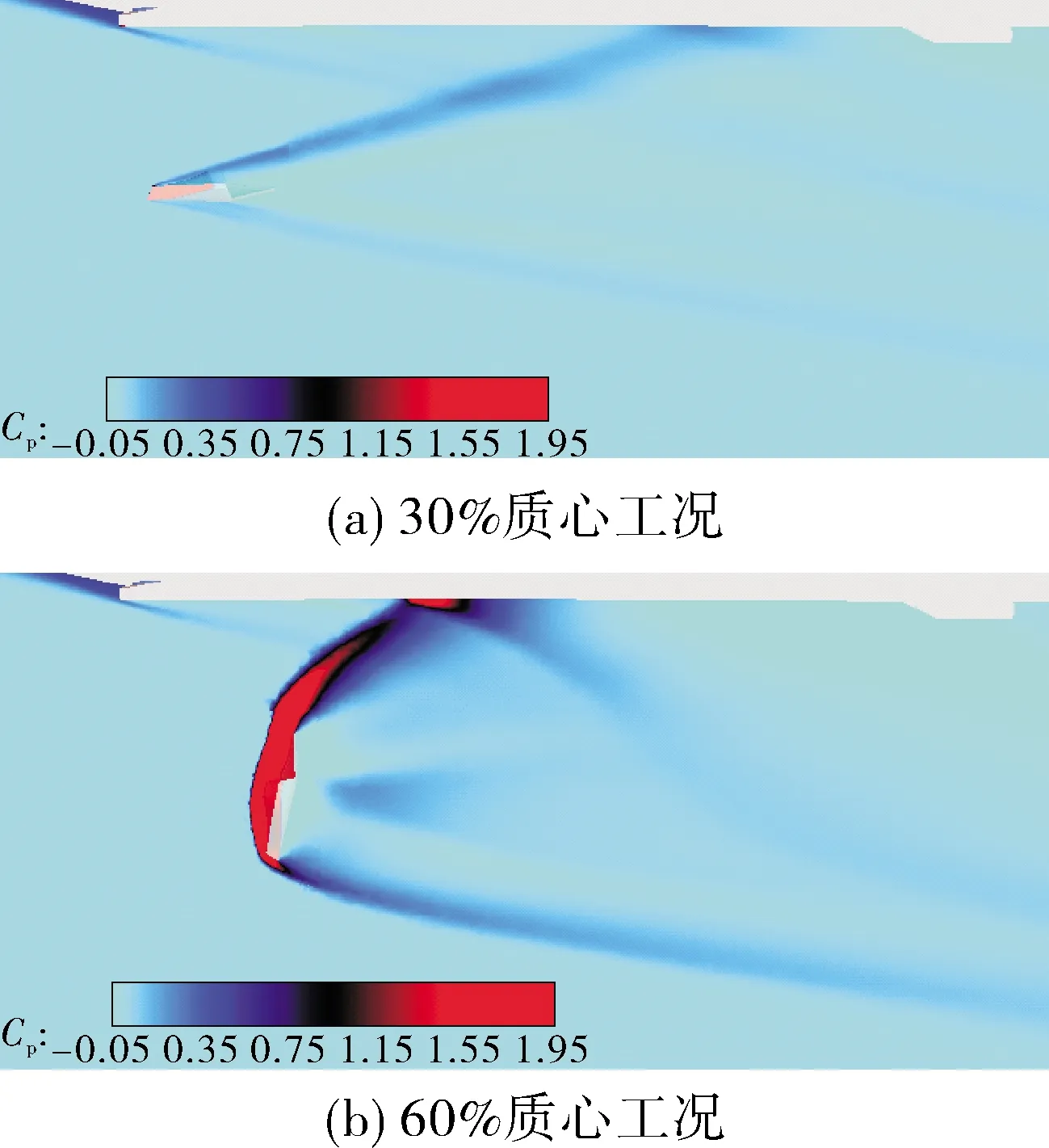

整流罩开始掉落离开弹身后,罩体所产生斜激波经过与弹头、唇口处激波产生多次相交反射后作用于弹身下部;随着罩体下落以及后移,激波从前往后扫过弹身,在弹身表面引起的压力变化逐渐减弱,当斜激波后移脱离弹尾后,整流罩在流场中不再对弹身产生干扰。图11中给出两种不同质心工况罩体处于不同姿态时的流场压力云图,60%质心工况整流罩长期处于较大的俯仰姿态角状态,产生斜激波的激波角更大,在和弹身距离相同时,激波反射在弹身上产生的高压区强度更大,作用位置更靠前。

图11 罩体不同姿态下流场

在不同时刻下,选取两个工况弹身下表面中线作压力分布曲线如图12所示。由上文可知,旋抛约束解锁时刻大约为t=42 ms,取罩体解锁后稍微离开弹身处为作曲线图的第一时刻,即t=46.5 ms,此时两种工况罩体激波在弹身上产生的高压区均较靠前(x=2.5附近),60%质心工况高压区局部压强更大;随时间继续,30%质心工况罩体激波在弹身产生的高压区迅速后移,高压区压力峰值迅速衰减,在t=57.5 ms时刻内高压区压力系数衰减至0.7以下,此时高压区在x=4.6处;60%质心工况产生的高压区峰值压力系数衰减至0.7所对应时刻大约为t=77 ms,此时高压区位置已到x=6.8处,可见尽管该工况下罩体的下落速度与后退速度更快,但产生的斜激波对弹身的扰动更显著,持续时间更久。

图12 两种工况下弹身下部中线处压力分布

图13 两种工况下弹身受到的俯仰力矩系数随时间变化

抛罩过程对弹身姿态的扰动直接反应至其所受俯仰力矩上,图13中给出两种不同质心工况弹身俯仰力矩系数随时间变化曲线。在整流罩处于约束状态时,弹身受扰动主要由进气道通气和转轴结构传力构成,两种工况基本一致。在罩体解除约束开始自由掉落后,两工况弹身俯仰力矩均开始减小,对应激波在弹身产生的高压区逐步向弹体质心移动,其中30%质心工况弹身力矩更早到达零点,说明高压区后移速度更快;俯仰力矩跨过零点后开始沿正向增大,30%质心工况激波强度较低,弹身受影响产生的低头力矩较小,并约t=64 ms时激波离开弹尾,60%质心工况产生较强的斜激波,使弹身具有较大的低头力矩,并且持续更长的时间,激波离开弹尾时刻约为t=83 ms(整流罩下落至加密边界计算停止时刚好激波扫过弹尾)。

4 结论

通过非定常CFD手段结合CFE方法,对高超声速导弹进气道整流罩旋抛式分离过程开展数值计算,对于流场非定常特性的捕捉以及物体间气动干扰的模拟取得较好的效果;针对分离方案设计、安全性分析与流场扰动分析展开了讨论,通过分析罩体/弹体运动特性与流场结构,得出以下结论:

1)整流罩质量特性远小于弹体时,可以通过合理布置罩体质量分布以及约束解锁角度来调整其运动姿态变化,以达到提高分离安全性的目的。

2)向下旋抛分离约束解锁后,整流罩保持较大的俯仰姿态角有助于其向下更快速远离弹身,同时向后飞离弹尾所需时间也越短,分离安全性更好。

3)分离过程中弹体受到的扰动来源于进气道通气过程、转轴结构传力以及整流罩激波的干扰,其中罩体激波对弹身姿态的扰动最为显著,激波从弹头扫过至弹尾时,分别对弹身造成额外的先抬头后低头的扰动力矩;整流罩姿态角较大时,激波强度更大,造成的扰动更显著,持续时间更长。