基于鳍形效应的一种自适应机械手爪设计

2020-11-10季宇辰王哲哲

杨 涛,许 展,季宇辰,王哲哲

(1.南京航空航天大学航空学院,江苏南京210016;2.南京航空航天大学机电学院,江苏南京210016)

0 引言

我国作为农业大国,瓜果蔬菜以及禽蛋的产量在日渐提高,对于此类农副产品的采摘、挑选等工作采用手工操作已经完全不能满足生产需求。不仅仅是针对农夫产品,在一些工厂或者食品加工厂,比如抓取衣物、皮包、零食等产品时,频繁地采用人工劳动力不仅可能会污染产品,同时也会提高生产成本。因此,那些更加高效且不易损坏产品的柔性机械爪[1]的研究逐渐成为热点。它们大多使用了变形特性优良的柔性材料或者多关节手指结构[2-3],采用气动[4-5]或者绳驱动[6-8]的方式进行手指的柔性稳定控制,以达到减小应力保护抓取对象的目的。比较有名的有Robotiq公司的平夹自适应手[9],英国帝国理工大学Scott团队研发的Omnigripper[10],江南大学张秋菊等提出一种柔性腕手[11]。但是,这些柔性手爪的抓取对象大多局限于形状较为规则的物体,对于长径比较大、表面斜度较大的物体,缺少合适的解决方案。

本文设计了一款新型柔性机械手爪,根据抓取对象的形状尺寸,通过各种传动模块自动调节手指位置和间距、改变手指扭转角度,使手指在合适的位置实现对象的抓取。同时,手指使用了柔性材料,通过仿生学的“鳍形效应”可以很好地贴合抓取对象表面,从而实现稳定安全地抓取对象。手爪外部的机械接口,能够与多种机械臂适配连接,有广泛的适用范围。

1 功能设计

抓取对象:家庭常见果蔬,以及尺寸相近的家用物品,对于形状尺寸变化大的物体具有很好的抓取效果,以抓取苹果和茄子为例,如图1所示。抓取范围:尺寸为40~120 mm的物体,接触点表面斜度相对手指小于40°。模块化结构:独立设计的机械手爪,可以适配不同规格的机械臂。

图1 功能设计

2 基于鳍形效应的手指设计

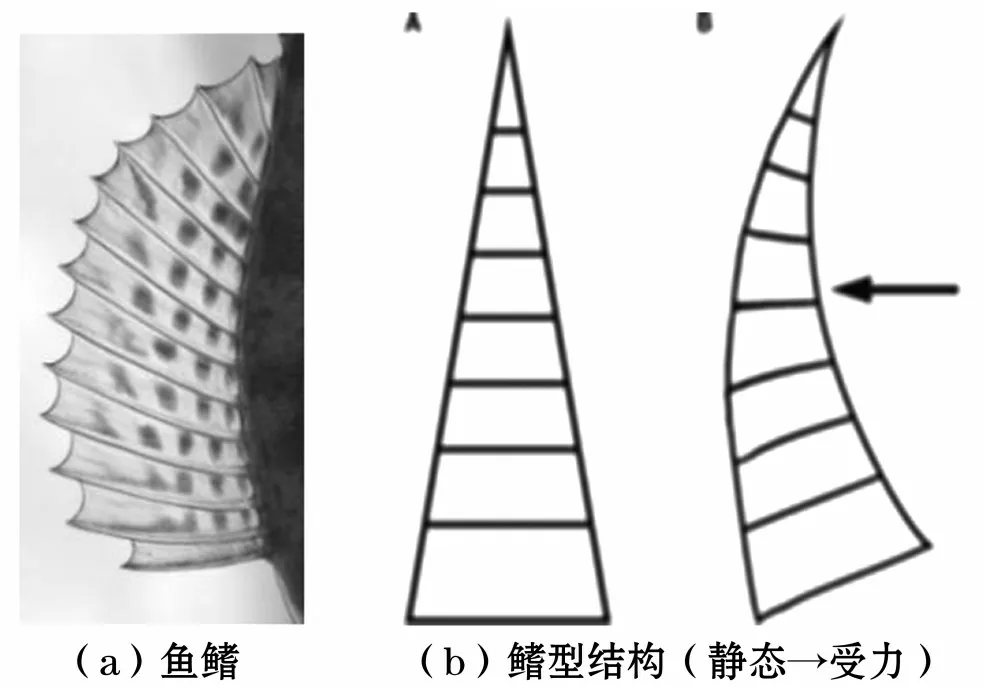

2.1 鳍形效应

“鳍形效应”由生物学家Leif Kniese在捕鱼时发现,鱼鳍由两个“V”形骨头和其间的结缔组织构成;如图2所示,拉动“V”形骨头的一侧会导致鱼鳍的变形,使根处和尖端朝施加的载荷方向发生弯曲。鳍形结构在贴近物体时会发生变形以适应物体的表面。

图2 鳍形效应

2.2 手指设计

基于鱼鳍的仿生学原理结合以有限元分析,设计出一款既能够稳定抓取大物体又可以安全地抓取小物件的手指结构如图3所示,并且在受载的情况下产生自适应变形,如图4所示。

图3 手指结构

图4 手指受力变形

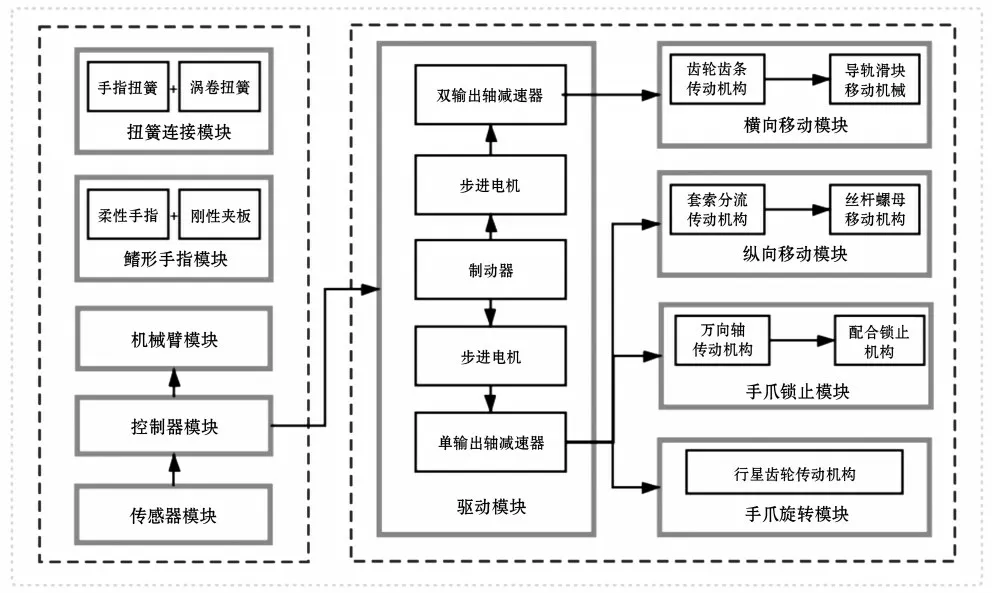

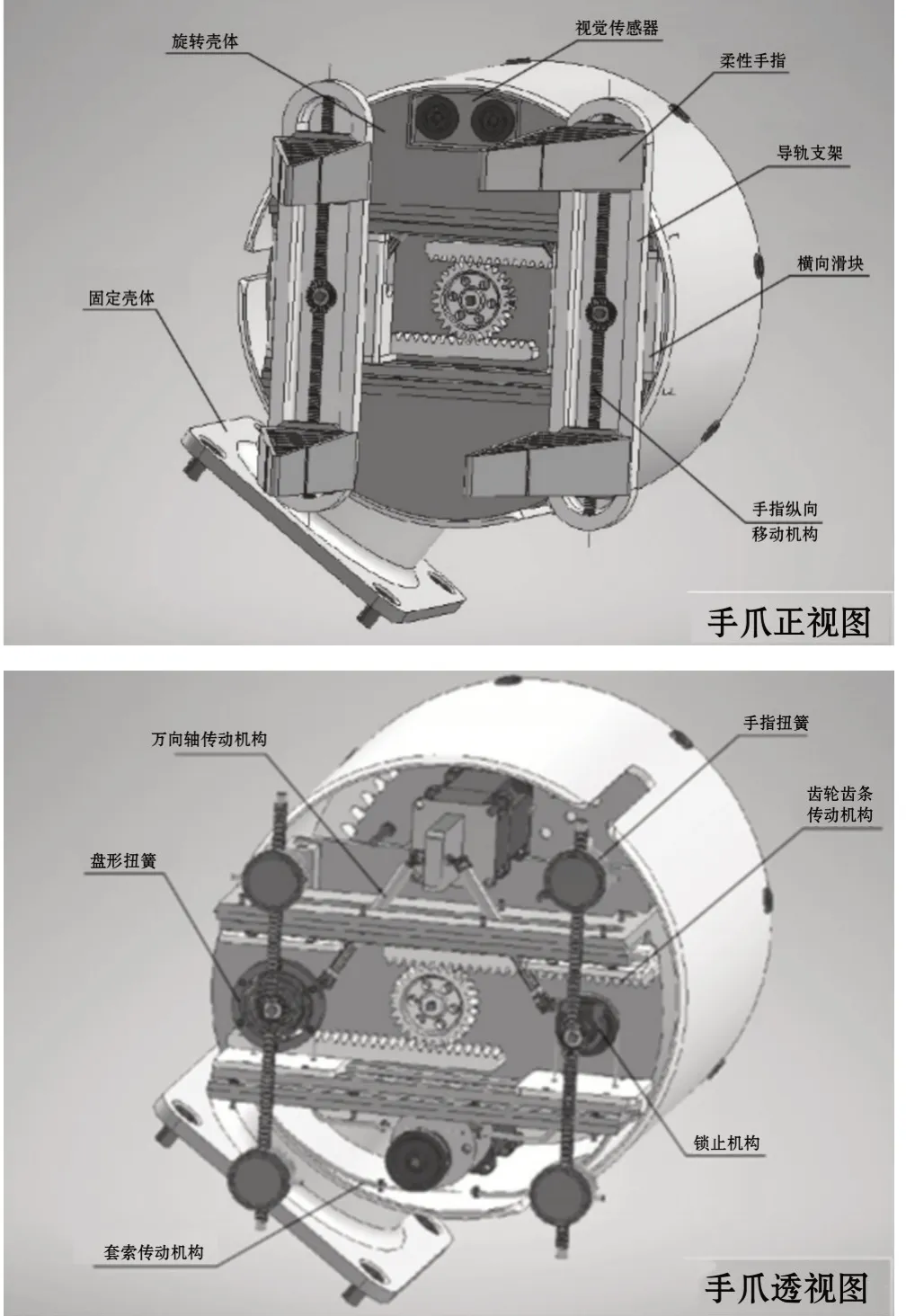

3 机械系统设计

手爪的外形呈现圆柱状,中空壳体内安装有驱动系统以及大部分的传动机构,手爪前侧安装有4个手指,以及供手爪移动的导轨。通过齿轮齿条、丝杆螺母、虎克铰等多种运动机构,以及涡卷扭簧、套索等柔性结构的应用,实现了对尺寸形状差异较大的物体的柔性抓取。手爪整体采用模块化设计如图5所示,本文着重于机械设计部分。机械手爪整体设计如图6所示。

图5 机械手爪系统结构组成

图6 机械手爪结构

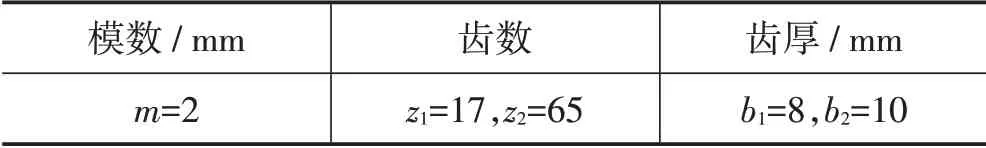

3.1 横向移动模块

该机构采用齿轮齿条控制手指的横向移动(见表1),步进电机通过减速器控制齿轮旋转,如图7所示。由于齿条与滑块固连,使得两侧滑块沿着固连于壳体的导轨横向移动,继而带动手指移动,如图8所示。当手指运动到预定位置时,电机停止工作,制动器通电锁紧传动轴,齿轮齿条以及滑块保持静止,从而保证手爪能够牢固地夹持物体。

表1 齿轮齿条副设计数据

图7 齿轮齿条结构与装配关系

图8 固定导轨与滑块导轨的工程图

沿着导轨做横向移动的滑块,具有不对称的空心结构,腔体内安装有涡卷扭簧(用于手指支架的随型转动)、配合轴套(锁止模块的执行机构)以及套索从动轮(纵移模块的传动机构),手指的导轨支架通过涡卷扭簧与滑块相连。

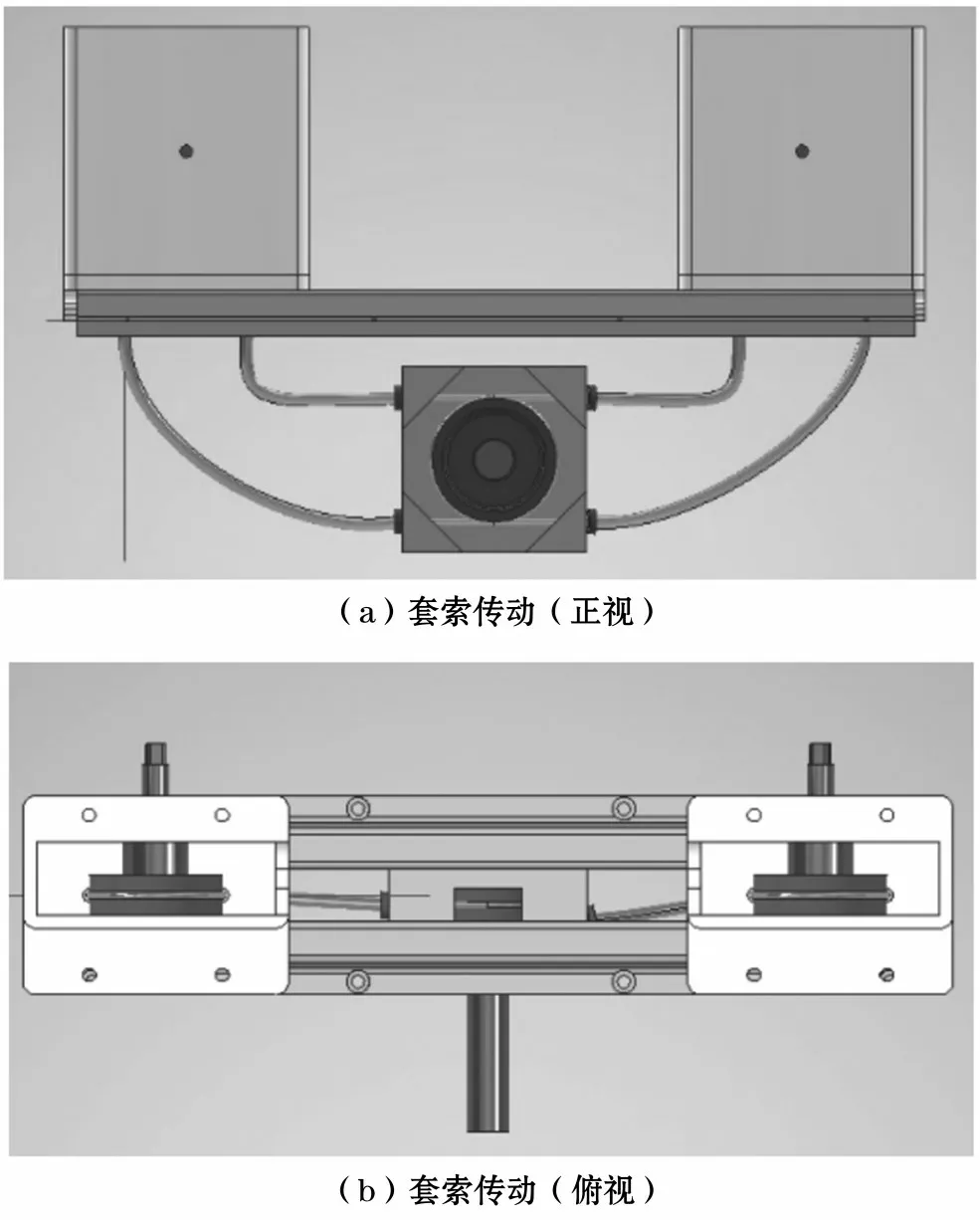

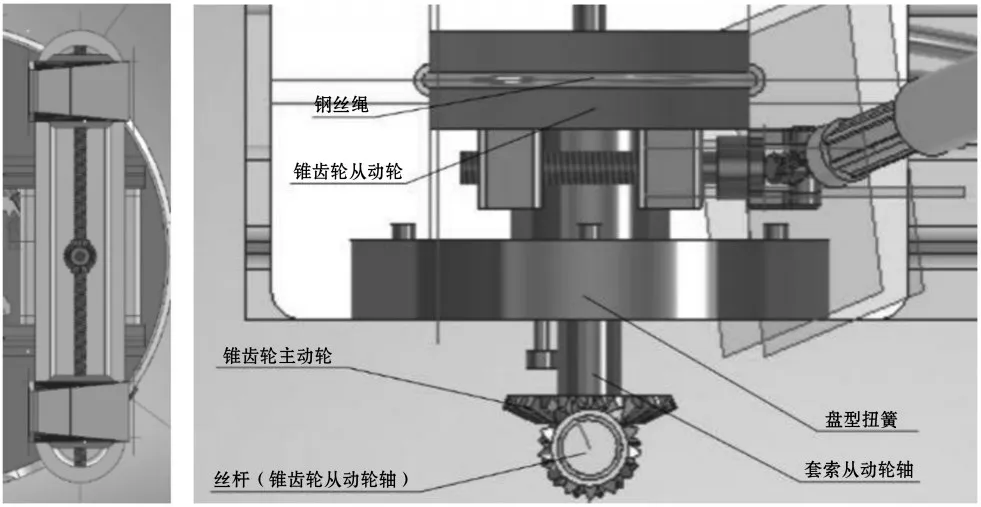

3.2 纵向移动模块

该机构控制手指的纵向移动,即控制同侧手指的间距。由于安装在滑块上的手指支架之间的间距随着滑块而改变,且手指间距控制的精度要求并不高,因此该模块的传动机构使用了柔性套索。主动轮通过套索带动两侧从动轮同步转动,从动轮带动同轴的锥齿轮转动,位于手指导轨支架的锥齿轮则带动丝杆转动,从而使与手指相连接的螺母滑块在丝杆上实现纵向移动。

3.2.1 套索分流传动机构

钢丝绳与外套管都为柔性材料,滑块移动导致套索轮间距变化,套索传动也能正常进行,如图9所示。

图9 套索分流传动机构

3.2.2 丝杆螺母移动机构

采用丝杆螺母机构来实现纵向移动,如图10所示,各项数据如表2—3所示。

图10 锥齿轮与套索从动轮的传动关系

表2 齿轮通用参数

表3 齿轮各项参数

3.3 手爪锁止模块

设计该机构的目的是为了限制各个机构的运动和扭簧的转动,使手指最终固定于一个贴合物体表面的位置。锁止机构可以改变锁止轴套半径和固定涡卷扭簧内圈,从而固定与涡卷扭簧内圈相固连的手指导轨支架。为了节省空间,电机输出轴和执行机构不同轴,且位于滑块内的执行机构可随着滑块而移动,因此该模块的传动机构使用了虎克铰以及长度可调的花键轴。电机的减速器设计成双输出轴形式,以保证两侧锁止机构工作的同步性。

3.3.1 万向轴传动机构

通过万向轴来实现锁止力矩的传递,图11显蓝部分采用的花键连接,花键各项参数如图12所示。

图11 万向轴传动结构(亮显部分)

图12 花键轴、花键轴套工程图

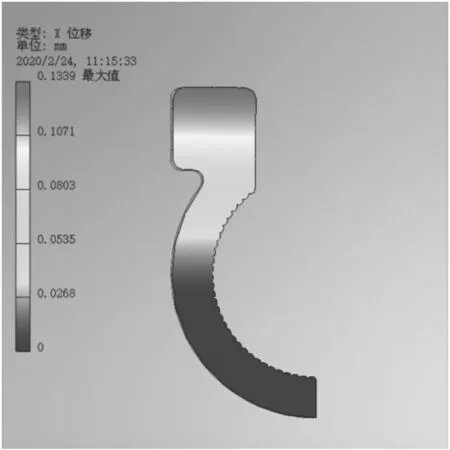

3.3.2 配合锁止机构

万向轴带动与锁紧轴套相配合的螺钉旋转,使锁紧轴套受力变形产生小位移,轴套与扭簧内圈的配合性质转为过盈配合,从而限制了扭簧运动,如图13所示。为了使结构更加牢固,锁紧轴套内圈进行了压花工艺的处理,极大地增加了接触时的摩擦力。

在对锁紧轴套施加载荷110 mN·m为电机最大力矩。此时最大位移为0.133 9 mm,如图14所示,轴套与扭簧内圈紧密配合,符合设计要求。

图13 配合锁止机构

图14 应力云图(锁紧轴套)

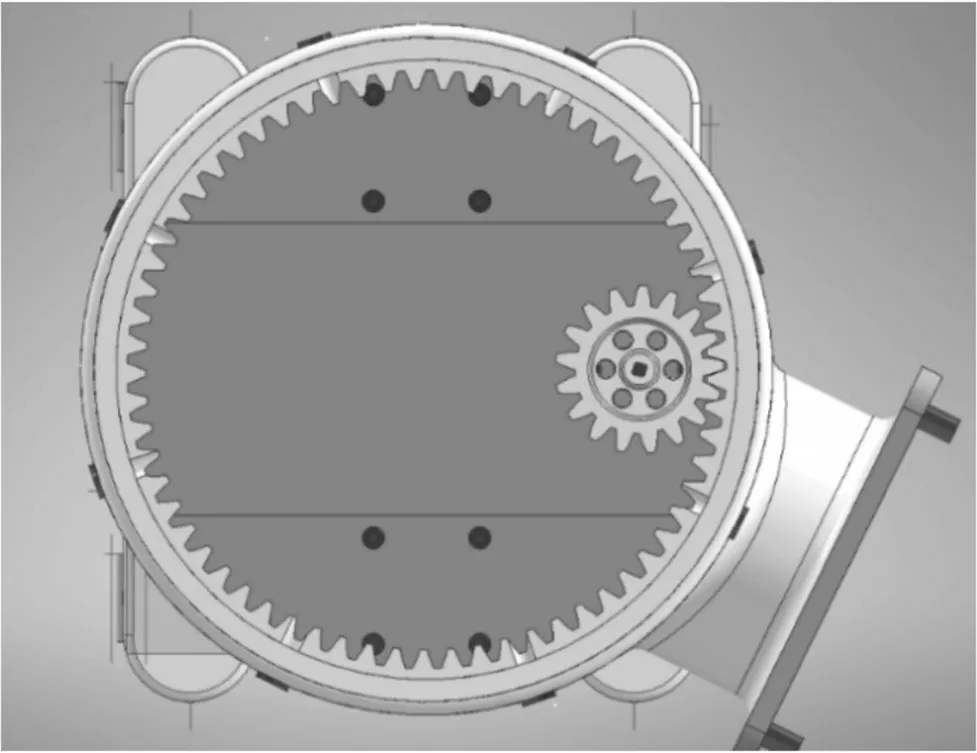

3.4 手爪旋转模块

该机构由内啮合齿轮副组成,行星齿轮与旋转壳体联结(即手爪主体),定轴齿轮固联于固定壳体(即与机械臂连接的部分)如图15所示,各项数据如表4所示;抓取物体前,位于旋转壳体内的步进电机带动行星轮旋转,齿轮啮合,从而使旋转壳体旋转。当手指处于抓取物体的最佳位置时,电机停止工作,抱闸锁死电机输出轴,手爪保持该姿态抓取物体。

图15 行星齿轮副

表4 行星齿轮副设计数据

3.5 扭簧连接模块

手爪具有两个扭簧,一是位于手指与螺母滑块连接处的双向扭簧,二是位于手指导轨支架与滑块连接处的涡卷扭簧如图16所示。当手指接触物体表面时,扭簧受力发生转动,带动手指、导轨支架倾角变化,使得手指贴合不规则物体表面。

图16 扭簧连接模块

如图17(a)扭转弹簧时,手指最大转角为60.82°>45°(设计最大转角),符合要求。在与手指滑块间留有0.5 mm余量的情况下,扭簧最大内径为16.384 mm>16 mm(滑块直径),符合要求。

如图17(b)对涡卷扭簧施加载荷(80 N·mm,面力矩)最大应力为440.2 MPa<861 MPa,安全系数为1.96,强度符合设计要求。最大转角约为35°~40°。

4 动力部件与驱动系统

图17 拉簧应力

根据手爪设计用途,需要电机具有良好的位置精度和反应速度,而对扭矩和转速的要求较低,因此,选用的驱动电机多为步进电机,并根据需要搭配行星齿轮减速器,这种减速器结构简单、体积较小,在保证精密传动的前提下,能有效降低转速增大扭矩和降低负载/电机的转动惯量比。

根据设计目标,机械手爪具有4个驱动,分别控制手指的横向、纵向移动以及壳体旋转和手爪锁止。下面对这4个部分的驱动情况进行粗略的设计计算,并根据计算结果选择合适的电机和减速器。

4.1 横向移动模块

横向移动模块驱动载荷的计算主要考虑手爪的抓力,手爪抓取物体的最大直径为,如图18所示。当该物体为球体时体积最大,密度取1×103kg/m3(接近果蔬密度),则有物体体积与质量:

V=πR3=9.05(m3)

m=ρυ=9.05(kg)

4个手指所受摩擦力与手指压力:

Ff=4μFN=mg

FN=mg/4μ;

齿轮齿条接触面的正压力F=2FNcosα,当α=0时,Fmax=2FN;

又F=,取μ=0.875得:

F=5.17(N)

图18 横向移动模块驱动载荷计算

Mmax=2F=134.42(N·mm)

综合考虑负载扭矩需求和手爪的空间体积,选用型号为STP-43D1079的42步进电机,该电机的扭矩为257 mN·m,具体参数如表5所示。

表5 STP-43D1079电机参数

4.2 纵向移动模块

纵向移动模块驱动载荷的设计计算,主要考虑丝杆螺母中螺旋副的摩擦。锥齿轮简图如图19所示。

螺旋副扭矩的计算公式为T1=Fw·d/2·tan(Φ+λ),其中:

解得螺旋副中径扭矩T1≤1.11(N·mm)。

Fw为螺旋副中轴向外力,λ为螺纹升角,Φ为摩擦角,d为螺纹中径。

图19 纵向移动模块驱动载荷的设计计算

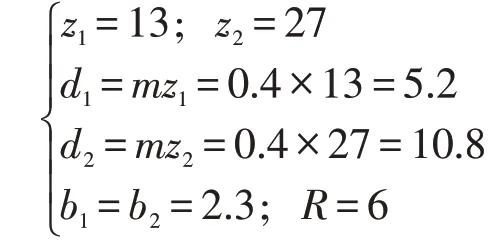

设丝杆上的锥齿为锥齿轮1,传动轴上的锥齿轮为锥齿轮2。锥齿轮齿数分别为z1、z2,大端分度圆直径分别为d1、d2,节锥角分别为δ1、δ2,齿宽为b1、b2,外锥距为R。数据如下:

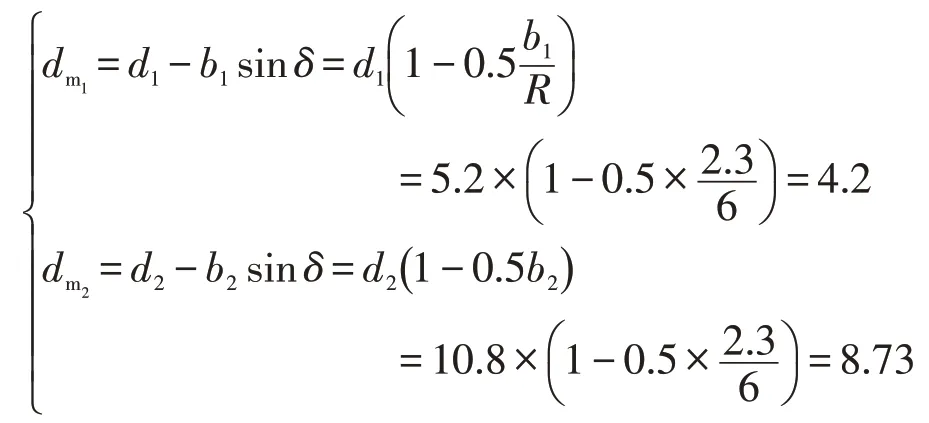

锥齿轮传动接触面压力中心点直径设为dm,则可得:

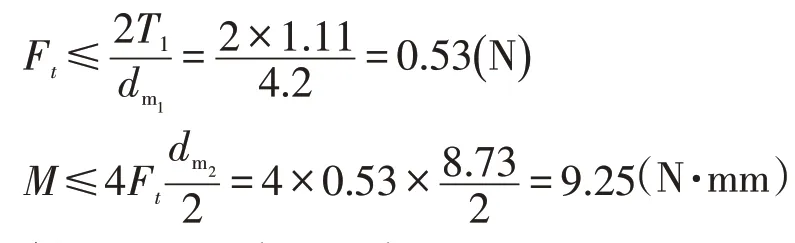

齿面切向力Ft:

得Mmax=9.25(N·mm)。

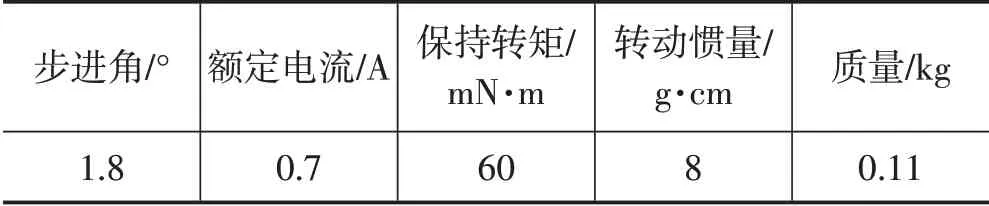

考虑到套索传动和锥齿轮传动带来的功率损失,以及手爪内部预留的空间位置,选用型号为STP-28D1012的28步进电机,该电机的扭矩为60 mN·m,具体参数如表6所示。

表6 STP-28D1012电机参数

4.3 锁止模块

锁止模块驱动载荷的设计计算,与纵移模块类似,考虑锁止螺钉的螺旋副。

单侧螺钉扭矩:

T=50×2×

则负载扭矩Mmax=2T=59.58(N·mm)。

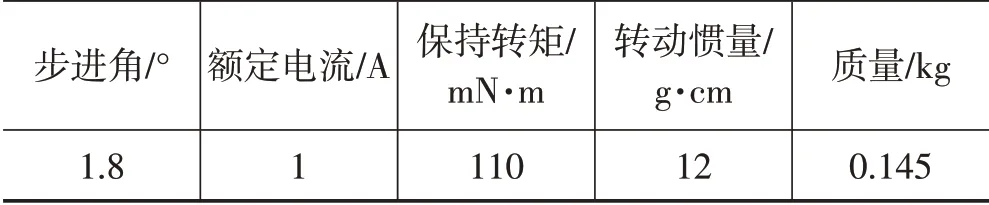

考虑到万向轴传动带来的功率损失,选用型号为STP-28D2006的28步进电机,该电机的扭矩为110 mN·m,具体参数如表7所示。

表7 STP-28D2006电机参数

4.4 旋转模块

旋转模块驱动的设计计算,主要考虑固定壳体与旋转壳体间的摩擦力。当圆柱形壳体的中心轴线平行于水平面时,固定壳体侧面承受手爪的全部重力(17.61 N),电机所需克服的摩擦力最大。

电机启动时,需克服壳体间的静摩擦力,此时的负载扭矩达到最大。

Ff=μFN≤G=17.61(N),

M≤Mmax=17.61×65.63=1 155.74(N·m)

行星齿轮副带动整个壳体的旋转,负载扭矩较大,而受手爪壳体内腔空间体积的限制,符合尺寸要求的电机无法满足扭矩要求。因此,选用了型号为STP-28D3004的28步进电机(156 mN·m,是该尺寸系列电机的最大扭矩),见表8,搭配减速比为12的行星齿轮减速器,通过降低转速的方式增大扭矩,设计过程如下:

负载扭矩/电机扭矩=7.41,考虑到电机扭矩应略大于负载扭矩(150%~200%),则减速器传动比为:11.1~14,取 减 速 比k=12。输 出 最 大 扭 矩:Mmax=156.12=1 872 m N·m。

表8 STP-28D3004电机参数

5 结语

本文针对传统柔性机械手的局限性提出了一种新型的自适应手爪,通过变距传动机构、柔性鳍形结构、随型变形扭簧实现每个手指拥有三自由度,更好地贴合物面,并且采用分流锁止装置实现两侧手指的同步锁紧、松开。但至此只详细设计了机械结构,对于控制、工业设计只有初步的规划,还在进一步的完善中。