薄规格钢板轧制板形控制技术应用

2020-11-10李复磊

李复磊

(山东钢铁集团日照有限公司中厚板厂,山东 日照276805)

1 前 言

3 m以上宽厚板轧机一般主要生产厚12 mm以上钢板,我国的宽厚板厂大多生产厚20 mm以上钢板,对于厚度6 mm的钢板,一般在热轧薄板连轧机组上生产,其宽度较窄且为卷板。而对于一些船板、锅炉容器板等,钢板宽度较宽,多要求为平板生产。此类中厚钢板轧件薄、温降快,对温度变化非常敏感,生产中极易出现浪形、镰刀弯、刮框、轧废等诸多问题,废次品率高,生产不稳定,不易形成批量生产能力。要解决工艺过程的难题,实现高效化生产,需从生产管理、工艺技术和设备能力上进行系统的创新与改进。

2 技术实施手段及关键控制点

极薄规格中厚钢板板形控制主要的控制点为:加热炉加热工艺、轧辊辊形控制、轧机冷却水控制、道次轧制力及压下量控制等。通过对上述关键工艺点的有效把握和优化,可实现极薄规格钢板的高平直度生产。

2.1 加热炉加热工艺控制

极薄规格钢板生产过程中温度制度为最重要的控制制度[1]。一般低级别极薄规格钢板整体压缩比较大,钢板性能容易满足,不必进行低温控制。采用常规不控温工艺生产,钢坯出加热炉的温度直接影响到此类钢板的生产难度。极薄规格钢板生产一般采用高温快轧策略,6 mm(厚)×3 200 mm(宽)Q235B薄宽极限规格生产时,加热炉出炉温度控制在1 200 ℃左右。

2.2 轧辊辊形控制

轧辊辊形曲线的主要影响因素为轧辊磨损情况、轧辊热膨胀情况、轧制过程中的弯辊力控制等因素。实际生产中,主要涉及的可控性因素为轧机换辊时间及生产此钢板前过渡料规格的选择及数量的编排,最终通过调整,得到合理的辊形曲线以实现钢板的微中浪轧制。6 mm×3 200 mm Q235B薄宽极限规格钢板在换辊后编排25支2 800~3 500 mm(宽)过渡料后进行轧制生产,并通过热矫直机的平直作用,实现钢板的高平直度生产。

2.3 轧机冷却水控制

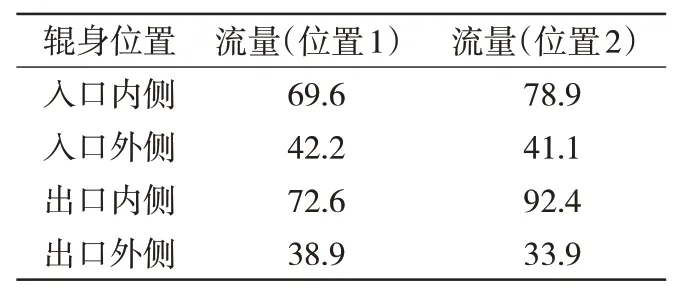

轧机冷却水主要包括机架除鳞水支撑辊冷却水及轧辊冷却水。因轧件较薄,生产过程中降温较快,如果轧机冷却水过大,轧件温度降低更快,钢板变形抗力增大,且钢板整体温度均匀性变差,容易引起钢板瓢曲。为降低生产难度,需要对轧机冷却水进行合理关闭或调整,以实现钢板的高质量生产。利用检修时间对精轧机辊身冷却水流量进行测试,使辊身冷却水流量控制能满足薄规格的轧制需求。当辊身冷却水控制模式为自动模式时,辊身冷却水流量由二级给定,进行关闭打开测试,Q235B 钢板薄宽极限规格生产前轧机水冷测试结果见表1。

表1 轧机冷却水流量 m3/h

2.4 轧制道次压下量控制

极薄规格钢板生产道次轧制力及压下量控制主要从温降方面考虑,以最少的道次完成轧制生产,并使其压下量尽量向前面道次排列,保证成品成形前最后两个道次以控制板形为主。压下量不宜过大,必要时可以降低最后一个道次的轧制速度[2],防止钢板快速变形,尽量避免刮框等生产事故的发生。温度控制方面,一般情况下精轧机开轧温度≮1 080 ℃,终轧温度则控制在880 ℃以上,既能保证钢板板型,又能保证钢板性能。Q235B钢板薄宽极限规格轧制规格如表2所示

。

表2 轧制道次压下量

3 实施效果

通过以上关键控制点的精准控制,实现了6 mm×3 200 mm Q235B薄宽极限规格钢板的高平制度生产,可实现钢板平直度指标≤3 mm/2 m。