中天钢铁公司5#高炉中修开炉达产实践

2020-11-10胡立党殳哲君

胡立党,殳哲君

(江苏中天钢铁集团 第三炼铁厂,江苏 常州213101)

1 前 言

江苏中天钢铁集团5#炉有效容积850 m3,共20个风口,两个出铁场,采用了国内先进、成熟的工艺技术。高炉于2019年12月4 日降料面停炉,本次停炉降料面至风口,停炉过程安全、顺利。高炉于2019年12月25日开始装料,26日18:16点火开炉,27日0:50开第一炉铁,27日7:03第五炉铁出铁基本正常。

因停炉期间打水较多,因此开炉初期炉缸热量低,渣铁处理困难,对恢复进程产生一定影响。但随着出铁正常,恢复进程明显加快,高炉炉况稳定顺行,各项指标稳步提高。72 h 内日产达2 666 t,燃料比降低到550 kg/t左右,有效降低了开炉成本,为850 m3级高炉顺利开炉达产积累了宝贵经验。

2 开炉前准备工作

2.1 高炉炉型参数

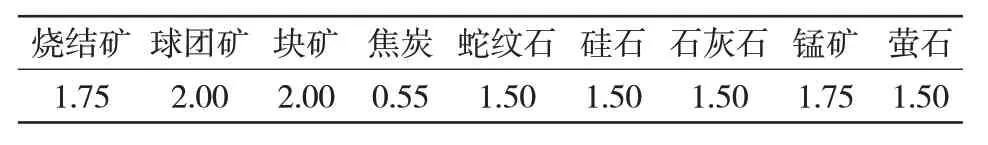

高炉炉型主要参数。炉喉直径5.5 m,炉腰直径8.7 m,炉缸直径7.2 m,风口高度3.4 m,死铁层高度1.329 m,有效高度22.106 m,炉身角82.34°,炉腹角75.74°,炉喉高度1.8 m,炉身高度11.9 m,炉腰高度1.55 m,炉腹高度2.95 m,炉缸高度3.906 m,铁口2个,风口20个。

2.2 高炉本体烘炉及风口修复

烘炉前内部对风口区域进行喷涂,外部进行压力灌浆,减少生产后炉内煤气外漏,保证生产后因本体灌浆孔罩子掉落造成大量煤气泄漏而休慢风。修复扒炉时拆下中套下方耐材,以保证送风前期煤气不泄漏。

烘炉目的是使高炉耐火材料砌体内水分缓慢蒸发,提高砌体整体强度;使整个炉体设备逐渐加热至生产状态,避免生产后因剧烈膨胀而损坏设备。本次开炉烘炉时间计划5 d,因工期紧张,缩短至3 d,利用8根烘炉导管加热炉缸。12月20日18:56,高炉开始烘炉,先送冷风,至21:00 开始以15 ℃/h的升温速度升至300 ℃,以炉缸预装热电偶为准保温10 h,后以20 ℃/h 升温至500 ℃保温,因5#炉烘炉主要将炉内湿气及结晶水烘干,为给后续工作争取时间,升温至500 ℃开始恒温34 h,截至12月23 日下午23:00 烘炉结束。具体烘炉曲线如图1所示。

2.3 高炉检漏工作

高炉通风试漏的目的是查出漏点,进行堵漏。5#高炉开炉前进行一次试漏,煤气处理系统布袋除尘已经做过打压气密试验,高炉通风试漏送风路径为鼓风机将冷风送入冷风管道,经冷风混风阀入热风管道,从风口送入高炉本体内。检漏在2月24日进行,分别以50 kPa、110 kPa 查出大的漏点十几处。经过打压试漏和补焊,具备了开炉送风的基本条件。

2.4 设备试运行

各系统安装完毕后,先进行单体试车,然后进行联合试车,并把每个设备的验收责任落实到具体的个人,开炉前进行签字确认。做到分片负责,签字确认,万无一失,确保开炉期间设备正常、稳定。

2.5 炉前准备工作

炉前各设备试运转正常,提前1周开始将大沟高温烘烤,提前1 d将铁口炉门板安装完毕,铁口泥套全部修垫好并烘烤干,出铁前铺好河沙,并做好出铁前准备工作;各种开炉用工器具及资材确保齐全、到位。

3 开炉配料、装料及基本制度确认

3.1 开炉料

本次开炉正常料炉料结构为南区烧结矿+乌克兰球。在正常料和空料中配加萤石和锰矿,以改善渣铁的流动性,防止开炉初期因渣系不合理及渣铁流动性差影响开炉进程。

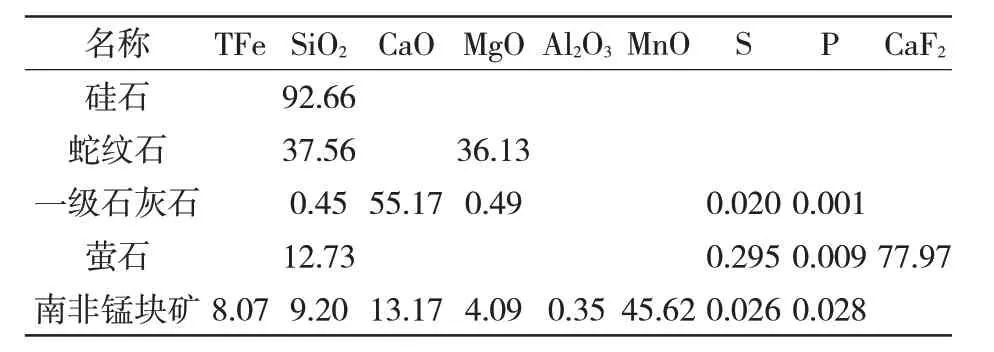

开炉料的理化指标见表1~表4。

表2 熔剂辅料化验成分 %

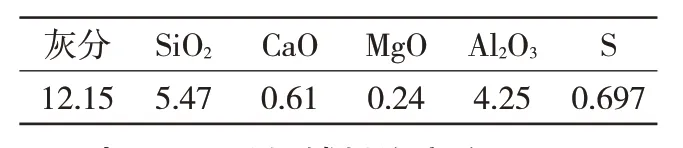

表3 燃料化验成分 %

表4 原、燃、辅料堆密度 t/m3

3.2 开炉参数设定

正常料计算(根据铁平衡、锰平衡、碱度平衡)。1)正常料焦比0.85 t/t;干焦批5.5 t;铁水[Si]3.0%、[Mn]0.8%;炉渣碱度(R2)0.97、镁铝比0.70、渣比≮420 kg/t、(CaF2)3%。2)计算得出正常料组成为:矿批10 300 kg(烧结矿8 240 kg、球团2 060 kg)、干焦批5 500 kg、锰矿220 kg/批、硅石480 kg/批、蛇纹石160 kg/批、萤石110 kg/批;一批正常料的体积16.364 m3,压缩后体积为14.40 m3。

空焦料计算(炉渣碱度、镁铝比平衡)。1)干焦批5.5 t;炉渣碱度(R2)0.97、镁铝比0.70、(CaF2)3%。2)计算得出空焦料组成为:干焦批5 500 kg、蛇纹石410 kg/批、萤石50 kg/批、石灰石760 kg/批;一批空焦料的体积为10.813 m3,压缩后体积为9.407 m3。

净焦计算。干焦批5 500 kg,压缩后体积8.70 m3。确定填充料。

5#炉内型如图1所示。

图1 5#炉炉体尺寸体积

炉缸至风口中心线处填充木柴(即炉缸上沿下方0.5 m),则该段需填充木柴体积为138.672 m3。风口中心线以上、炉腹填净焦,则该段需填充净焦体积为167.228 m3,一批净焦压缩后体积为8.70 m3,则净焦批数为19.222 批,取19 批。炉腰、炉身1/8填空焦料,则该段需填充空焦体积为152.03 m3,一批空焦压缩后体积为9.40 m3,则空焦批数为16.161批,取16 批。炉身7/8、1.3 m 料线下炉喉体积的正常料、空焦批数确定。该段体积431.10 m3,全炉干焦比2.80 t/t。假设该段正常料为x批,空焦料为y批,经配料计算得x=21.183,y=13.768;实取x=21,y=14。按以上计算数据进行上料矫正,可得全炉装料体积为888.58 m3,全炉干焦比2 827 kg/t,基本符合设计预期。

3.3 装料安排

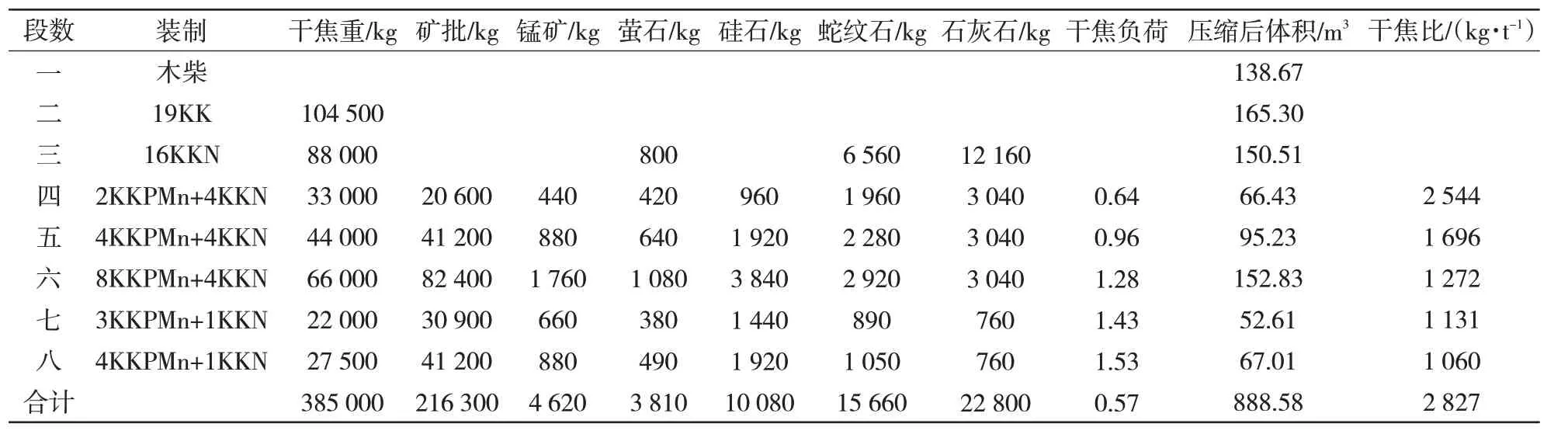

根据开炉配料计算结果,安排各段装料,如表5所示(全炉料铁量为136.21 t)。

表5 开炉装料参数

在装料过程中同时对上料设备进行调试,包括旋转溜槽的最小布料角度、矿石焦炭最小γ开度、γ开度与料罐下料速度的关系、矿石和焦炭的布料曲线,正常料线打到钢砖角度、槽下计量秤等,掌握了炉顶布料设备的基本特征,对装料中暴露出的问题马上处理。装料过程中各段实际位置和理论计算有一些差距,主要是本次喷涂厚度与原设计图的厚度不一致,炉腰、炉身等位置相比原设计略有增加,空焦布完后,与计算高度差0.35 m,后用净焦找平。

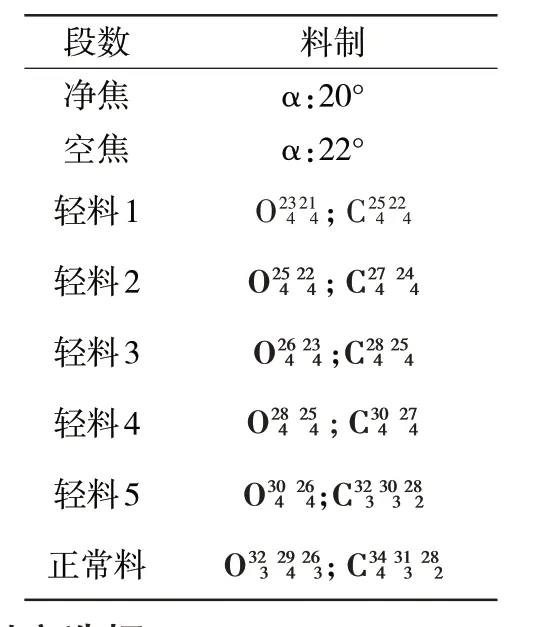

装料制度见表6。

表6 装料料制调整计划

3.4 送风制度选择

3.4.1 风口布局

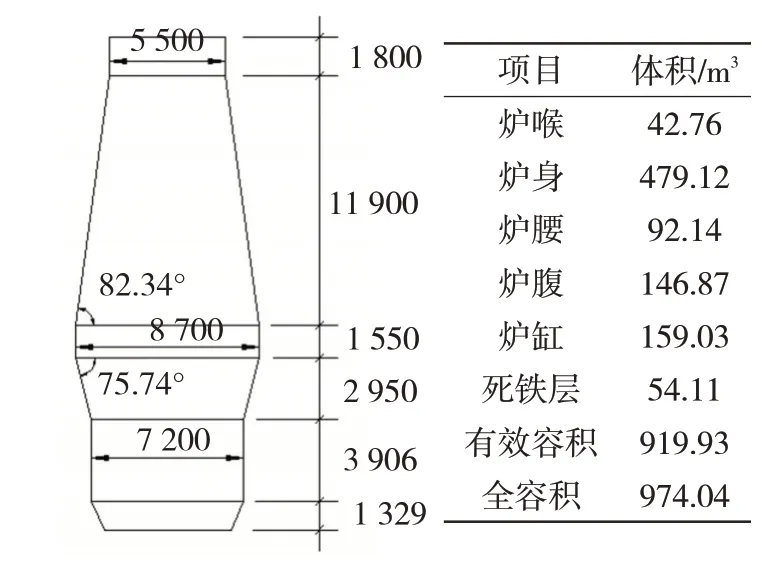

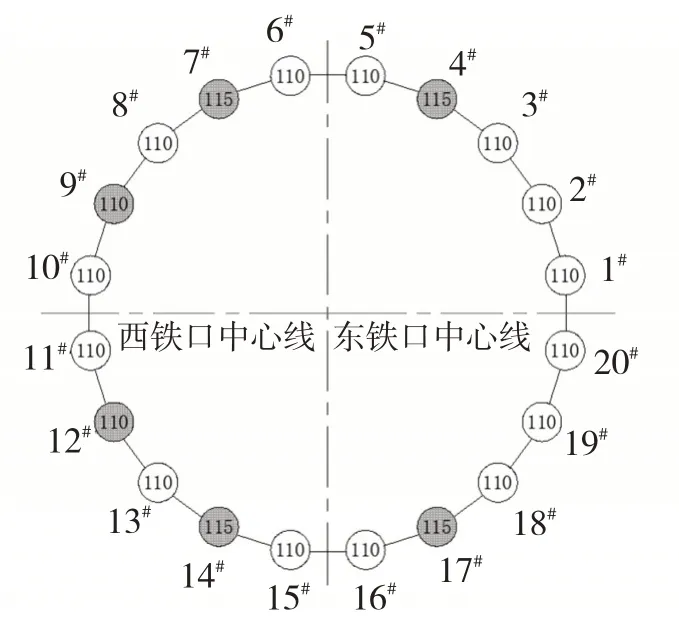

20 个风口,其中16 个采用L470×Φ110/斜5°和4 个L470×Φ115/斜5°风口小套,总进风面积0.193 6 m2,送风堵6个风口(4#、7#、9#、12#、14#、17#),进风面积0.133 9 m。保持铁口上方风口全开,使用加工好的轻质耐火砖均匀堵风口,堵风口分布示意图见图2。

图2 开炉风口布局

开风口时间及顺序以炉况顺行为主的原则,合理控制开风口及加风进程,根据风量及时扩大矿批,12月28日22:40风口全开,实现了全风作业。

3.4.2 开炉送风参数控制

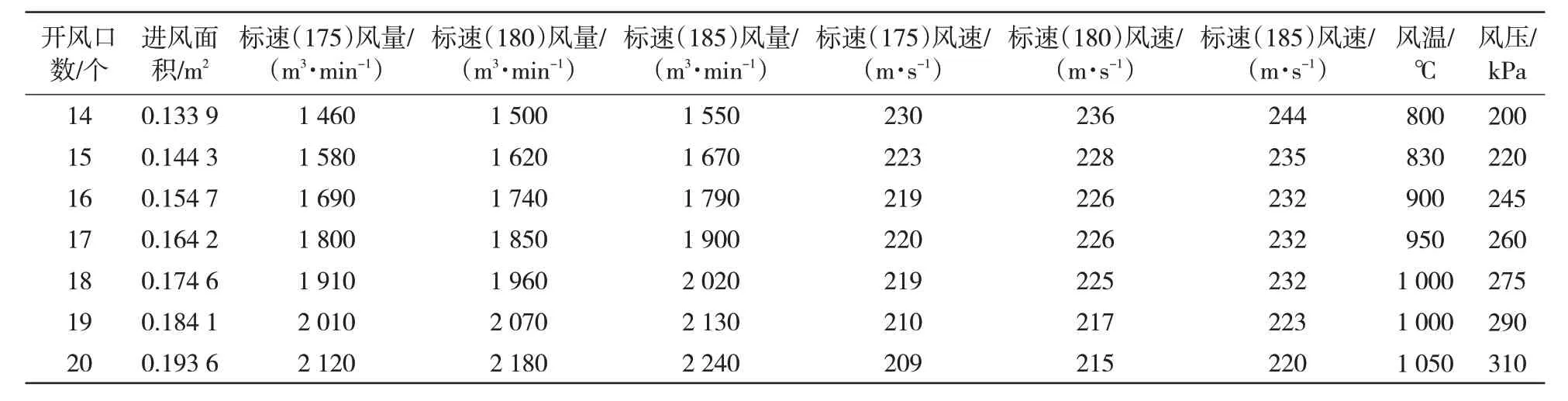

点火送风风量800 m3/min,风温800 ℃,风压80~100 kPa(以风压为准)。压差控制<100 kPa。参数控制依据见表7。

表7 开炉送风参数控制

4 开炉操作

4.1 点火送风及送风制度调整

2019年12月26日18:16点火送风,18:30送风风口全部变亮,风量1 136 m3/min,热压100 kPa,热风温度800 ℃。0:50开第一炉铁,渣铁量约20 t,但物理热偏低;第二炉开始渣铁物理热逐步上行,27日7:03 第五炉铁物理热1 463 ℃,视渣铁物理热、流动性较好开始过撇渣器,炉前出铁基本正常。逐加热风压力至200 kPa 风量1 550 m3/min。9:18 开口铁水物理热1 470 ℃,逐步开风口,热风压力加至220 kPa风量1 750 m3/min,降焦比至550 kg/t。因炉缸打水积水较多,烘炉时间紧,未完全烘干,热量提升略慢,净焦下达后物理热升高,但仍然在1 470 ℃以下,净焦过去物理热又有所下降(1 450 ℃),略控恢复速度。至28日早上8:00,风口全开,高炉逐步加风操作,风机静叶加逐步加至48%。27 日22:00高炉开始喷煤,本次开炉5#炉实现了36 h内风口全开,28 h内喷煤操作,基本达到预期计划要求。

4.2 布料控制

布料矩阵采取疏通两股气流的制度,选择合理的装料制度是开炉顺利的关键环节,也是成功开炉和顺利达产达标的重要保证。在恢复炉况的过程中,根据煤气流分布情况调整矿石档位,使发展边缘的装料制度,逐步过渡到稳定边缘,适当发展中心,边缘中心兼顾的两股气流。选择合理的煤气流分布,是开炉过程中炉况稳定的关键,炉况恢复时装料制度调整见表8。

4.3 热制度调整

4.3.1 快速降硅

高炉开炉后,降低生铁硅水平是改善炉前劳动强度,保证渣铁及时出尽的重要措施,同时也是高炉加风提顶压,强化冶炼的必要条件。根据设备和外围情况,有步骤上焦炭负荷。5#炉开炉前期炉温4.0%左右,27日夜班炉温降至0.7%左右,物理热明显提升,渣铁流动性改善,外围生产基本转入正常。

4.3.2 喷吹煤粉

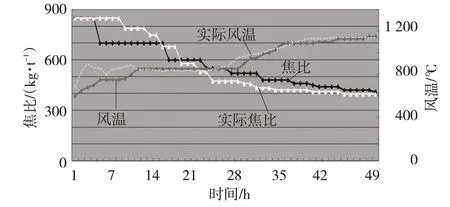

尽早喷煤能活跃炉缸、快速降低焦比,便于顶温控制、减少布袋和炉顶设备压力。丰富调剂手段,减少操作对风温和负荷的依赖。5#炉送风后28 h内开始喷煤,并根据进程逐步增加煤比,40 h左右煤比达到100 kg/t。5#炉开炉48 h 风温使用及降焦比进程时序见图3。

表8 布料参数调整

图3 开炉48 h风温焦比变化

4.4 渣铁制度调整

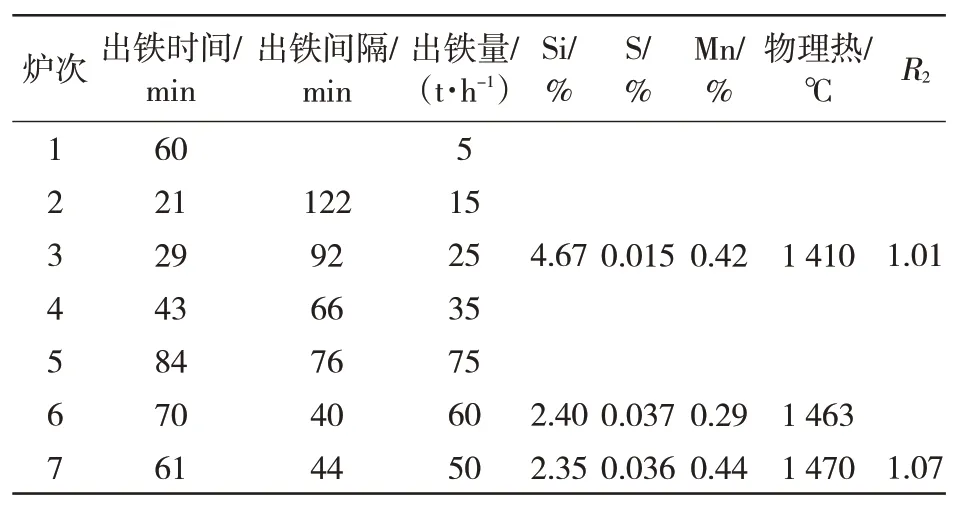

开炉料中适当加入锰矿能改善炉渣流动性,待炉缸加热至正常水平,应及时停锰矿等熔剂,稳定炉料结构。高炉开炉要求合理把握好出铁时间,出铁时间过早,渣铁量太少。因初期渣铁流动性差,易造成大沟淤渣、撇渣器凝死等事故。出铁时间过晚,影响加风速度,不利于炉况快速恢复。5#炉开炉第一炉开口,由于炉缸热量不足,开口仅出少量渣铁,铁水流动性较差,前三炉走安全沟,第四炉走撇渣器残铁口,第五炉开始过撇渣器,开炉渣铁排放情况见表9。

4.5 高炉运行参数及主要生产指标

合理的开炉参数选择,保证铁水热量充沛,对高炉及时出净渣出铁,减少炉前劳动强度,高炉实现快速达产提供了重要保证。此次开炉铁水物理热前期偏低,随着开炉进程,热量逐步升高,第六炉后基本在1 460 ℃以上,基本保证了渣铁流动性,为快速开风口,加风达产提供了热量保证。后续恢复进度加快,各项参数迅速向正常靠拢。28日白班风量风压基本到位,煤比100 kg/t,富氧4 000 m3/h,接近中修前各项参数水平。本次开炉进度基本在控,开炉后各项生产指标较快恢复,产量提升,消耗大幅下降,进程基本顺利。

表9 开炉出铁情况

5 结 语

1)开炉前期遇到炉缸烘烤不干导致物理热提升困难,对炉况恢复产生一定影响。为此总结经验,适当延长烘炉时间,充分加热炉缸,开炉计算也要考虑此部分热量消耗,开炉料额外补充焦炭。

2)开炉调整控制节奏基本合理,参数调整按计划逐步推进。喷煤、富氧快速跟进,高炉顺行情况较好,未发生大的炉况波动,有利于高炉提产降耗。开炉降硅速度控制合理,生铁含硅降至低于1.0%用时不到30 h,有利于炼钢消化铁水,促进了铁钢系统平衡良性循环。

3)本次开炉各项设备运行稳定,炉前提前准备挖机等设备,在初期渣铁清理中发挥重要作用,将出铁影响降到最低。在开炉期间保证设备运行正常是开炉得以快速达产的重要措施,加强开炉中各部门工种的协调沟通也是快速达产的必备因素。