花生牛奶饮料原料配比优化及加工工艺的研究

2020-11-10

(黑龙江完达山哈尔滨乳品有限公司,哈尔滨 150078)

随着人们生活质量的提高,对食品营养均衡的关注度也日益增强。研究发现牛奶和花生也是最佳的组合[1]。花生的营养丰富,花生仁含有24%~36%的蛋白质。与几种主要油料作物相比仅次于大豆,而高于芝麻和油菜籽。花生蛋白中约有10%清蛋白,其余90%为球蛋白,由花生球蛋白和伴花生球蛋白两部分组成[2]。花生蛋白质中含有大量人体必需氨基酸,赖氨酸含量比大米、小麦粉、玉米高,有效利用率达98.8%,而大豆蛋白中赖氨酸的有效利用率仅为78%[3]。同时,花生蛋白质中精氨酸含量高是其一大特点[4]。

尽管花生蛋白营养丰富,但其必需氨基酸的组成不均衡,含限制性氨基酸较多。为了使花生蛋白营养的弱点得到补充,根据蛋白质营养互补原理,选择花生蛋白与动物蛋白进行搭配,生产出花生牛奶饮料,从而使氨基酸组成的均衡性和花生蛋白的利用率均得到提高。

美国等一些国家的饮料公司已经针对不同人群开发出相应花生乳饮料,并且投放市场。而我国对功能型乳饮料的研究还处于初步阶段,我国人口众多,市场很大,营养丰富的乳饮料是一个非常有潜力的细分市场[5]。本试验将花生和牛奶进行复合调配研制出花生牛奶饮料,研究探讨牛奶与花生的最佳配比;并对饮料的稳定性进行研究,确定最佳的稳定剂配方和均质条件,目的是研制出花生牛奶饮料的最佳工艺过程及其配方。

1 材料与方法

1.1 试验原料与器材

1.1.1 试验原料

新鲜花生仁、鲜牛奶、羧甲基纤维素纳(CMC)、单甘脂、蔗糖脂、碳酸氢纳。

1.1.2 试验器材

电子分析天平(感量0.1mg);胶体磨;电热恒温水浴锅(天津市泰斯特仪器有限公司);电热恒温鼓风干燥箱(上海跃进医疗器械厂);电热恒温培养箱(上海一恒科技有限公司);离心机;高压均质机。

1.2 工艺流程与操作要点

1.2.1 工艺流程

原料选择→烘烤→去皮→浸泡→磨浆→过滤→调配→均质→杀菌→罐装→冷却→成品。

1.2.2 操作技术及要点[6,7]

原料选择:新鲜饱满的花生,剔除杂质和霉烂变质的颗粒。

烘炒:用旋转炉将花生仁在100℃左右烘炒15~20min,使花生仁中的羰基化合物与氨基化合物在高温条件下发生美拉德反应而使制品增加香气,同时有利于去除红衣。

脱皮:用木压板搓揉脱去花生衣,以去除花生皮上的色素和单宁的涩味,使花生乳色泽洁白,香味浓郁,口感细腻。

浸泡:将花生仁浸泡水中,按照料水比1:5配比在水浴锅中水浴,60℃水浴4h。

磨浆:将浸泡好的花生和水放入打浆机中,磨浆3min。

分离:将料液通过 300目过滤布滤渣。浆渣用80℃的水搅拌后,再研磨甩渣分离2~3次,以将渣中残存的水溶性蛋白质提取出来。

配料:将多次滤液合并,混匀,即为花生乳液。加入白砂糖、乳化剂、稳定剂、鲜奶适量,搅拌混合。

均质:将配制好的料液按照一定的温度、压力进行均质,使得到的产品细腻,得到良好的稳定性。

1.3 试验方法

1.3.1 浸泡条件对花生出浆率的影响

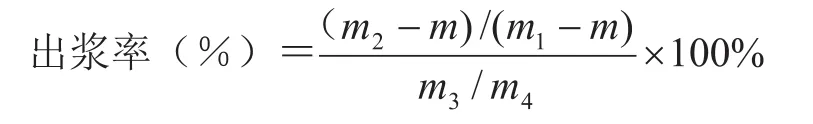

以花生出浆率(%)为检测指标,以浸泡时间(2、3、4h),浸泡温度(40、60、80℃)和碳酸氢纳添加量(0.005%、0.015%、0.01%)为影响因素,采用正交试验优化出最佳的浸泡条件。出浆率的计算公式如下:

式中:m为表面皿的质量;m1为干燥前试样与表面皿的质量;m2为干燥后试样与表面皿的质量;m3为花生的质量;m4为花生的质量与加水的总质量。

1.3.2 花生浆与牛乳最佳配比的确定

通过改变花生浆和牛奶的比例(1:1、1:2、1:3、1:4、1:5),研究其对产品品质特性的影响。

1.3.3 产品稳定性试验

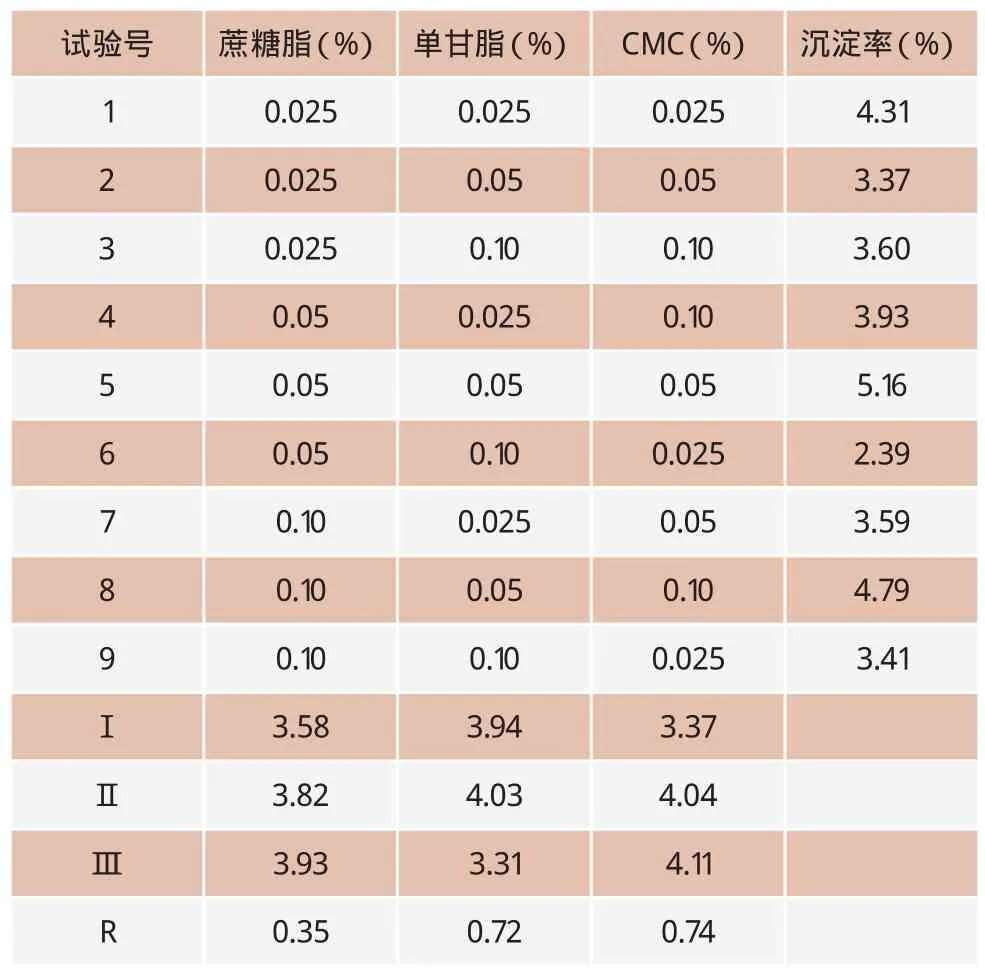

以沉淀率(%)为检测指标,以三种稳定剂蔗糖脂、单甘脂和CMC的添加量为影响因素,分别设置0.025%、0.05%和0.10%三个添加水平,采用正交试验优化出最佳稳定剂配比。

1.3.4 均质条件确定

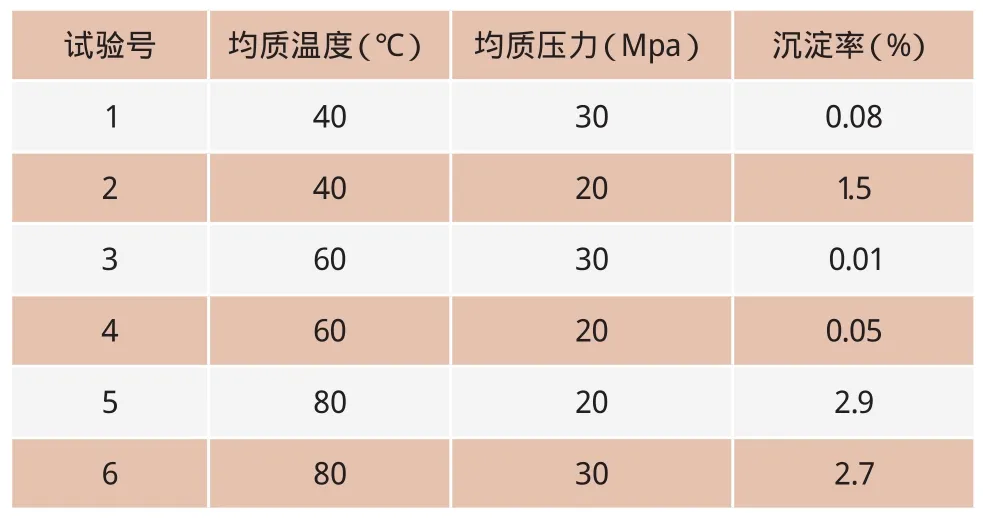

以沉淀率(%)为检测指标,均质温度(40、60、80℃)和均质压力(30、20MPa)为影响因素,采用正交试验优化出最佳均质压力以及均质温度。

1.4 检测指标

乳脂肪:根据食品安全国家标准《食品中脂肪的测定 GB 5009.6-2016》,采用盖勃法测定乳脂肪含量。

干物质:根据食品安全国家标准《乳和乳制品中非脂乳固体的测定GB 5413.39-2010》,采用恒温干燥法测定干物质含量。

1.5 感官评价分析

通过感官评分表确定花生浆与牛奶的最佳配比,见表1。

表1 感官评分标准

2 结果与讨论

2.1 烘烤工艺的确定

烘烤可使花生仁中的胰原酶阻碍因子、甲状腺肿素、植物性血球凝素及植酸、草酸等抗营养成分被破坏或失去活性。另外,花生经过烘烤,使成品避免了生豆味和豆腥味,产生令人易接受的风味,并使花生干燥有利于去红衣。经过试验得出130℃温度过高,花生蛋白质变性严重,烘烤后花生外表呈黄褐色,说明烘烤温度过高。110℃烘烤时花生内部没完全成熟,有些抗营养成分没被破坏,使制品含有一定“生”味,说明烘烤温度不够。在120℃烘烤花生香味浓郁且未糊,花生颜色状态较好,说明120℃最佳[8]。经过试验发现,烘烤23min花生的组织被破坏严重,蛋白质变性,有后糊味,烘烤20min效果最佳。

2.2 磨浆时加水量对花生乳的影响

加水越多蛋白质越容易溶出,但是蛋白质含量也减少。经过试验对比,在加10倍水的时候,蛋白质不满足质量标准;加两倍水时既不能满足质量标准,蛋白质也不容易溶出;当料水比为1∶5时可以满足质量标准。因此,加水比1∶5最适合

2.3 浸泡条件对花生出浆率的影响

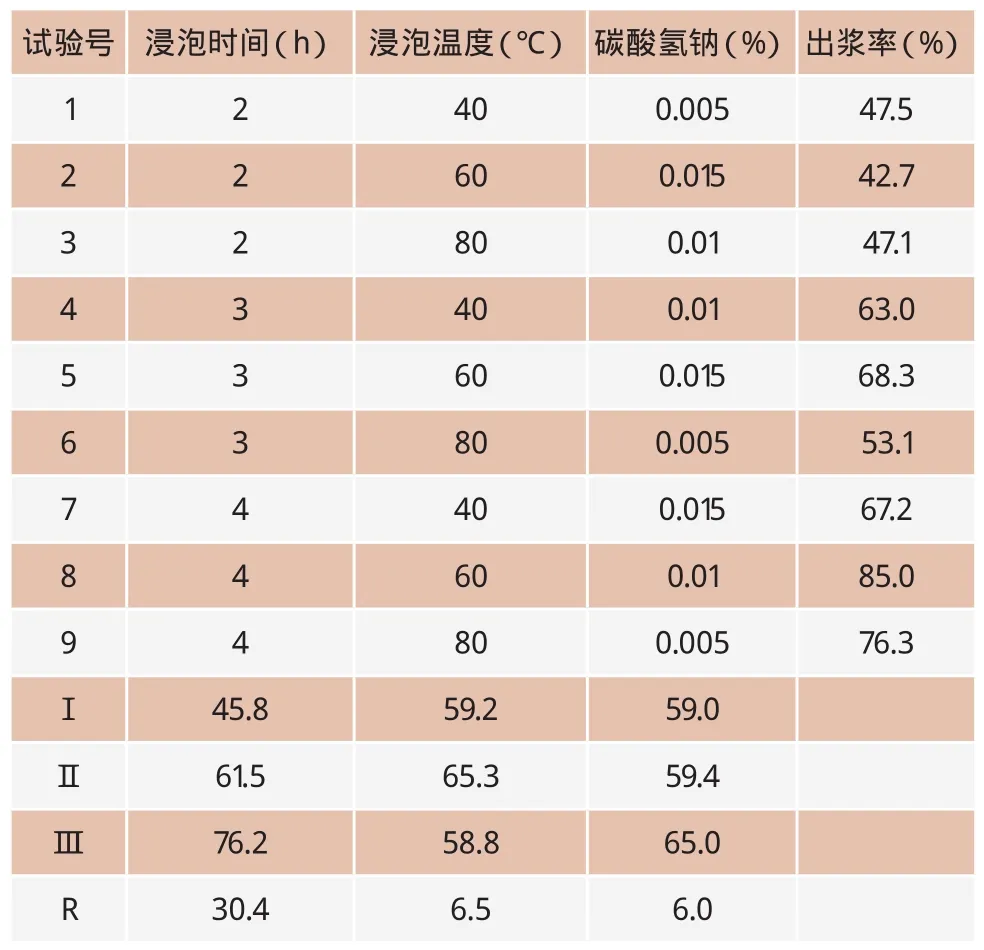

以出浆率为指标,采用正交试验研究浸泡条件对花生出浆率的影响,试验结果见表2。

表2 浸泡条件对花生出浆率的影响

由表2可知,花生的最佳浸泡时间为4h,最佳浸泡温度为60℃,最佳碳酸氢钠添加量为0.01%。浸泡温度为80℃时,花生中的球蛋白发生热变性和凝固现象,导致蛋白质含量较低,而40℃和60℃比较,60℃浸泡得到的蛋白质含量更高,所以选择最佳浸泡温度为60℃。

2.4 花生浆与牛乳最佳配比的确定

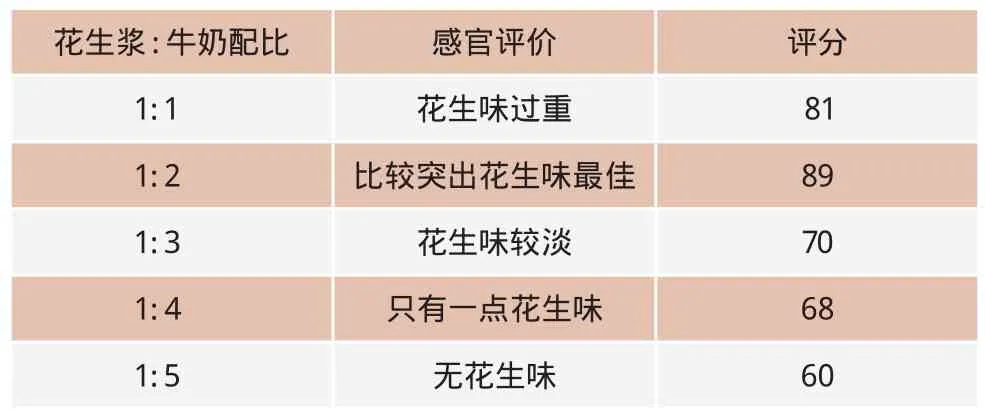

通过感官评价来确定花生浆与牛奶的最佳配比,结果见表3。

表3 花生浆与牛奶浆的最佳配比

由表3可知,花生浆与牛奶最佳配比是1∶2。花生浆与牛奶的比例直接影响花生牛奶饮料的风味。花生浆比例过大,花生味过浓;花生浆比例过小,则体现不出花生的风味。

2.5 产品稳定性的研究

由表4可知,最佳稳定剂配比是:蔗糖脂0.05%、单甘脂0.1%、CMC 0.025%,其所得到的产品稳定性最佳。因稳定剂CMC对产品稳定性影响最大,而选择0.025%沉淀率最理想,故此选择对产品的稳定性最实用。

表4 复合稳定剂对花生牛奶饮料稳定性的效果

2.6 均质条件的确定

由表5可知,在均质温度80℃、均质压力20MPa时沉淀率较高,而选择均质温度60℃、均质压力30MPa时沉淀率最低。因此,选择均质温度60℃,均质压力20~30MPa适宜。

表5 均质条件对花生牛奶饮料稳定性的影响

2.7 产品理化指标

通过试验测得花生牛奶饮料成品的干物质含量为7.8%,脂肪含量为2.9%。

3 结论

经过本试验研究确定花生乳饮料的最佳配比是配方花生浆∶奶量为1:2。添加碳酸氢钠量0.01%,在60℃浸泡4h,花生出浆率最高。最佳稳定剂配比是:蔗糖脂0.05%、单甘脂0.1%、CMC0.025%。最佳均质温度是60℃,均质压力是20~30MPa。