利用铁尾矿制备免烧砖的研究

2020-11-10刘俊杰梁钰曾宇简思凤包申旭

刘俊杰,梁钰,曾宇,简思凤,包申旭,

(1. 武汉理工大学资源与环境工程学院,湖北 武汉 430070;2. 矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070;3. 中国市政工程中南设计研究总院有限公司,湖北 武汉 430010)

铁尾矿是铁矿石经过加工并选取有价组份后产生的固体废弃物。随着钢铁工业的发展,所产生的铁尾矿也在不断累积,据报道,截至2015 年,全国的尾矿存量已经超过146 亿t,其中铁尾矿超过50%,约为75 亿t[1]。目前,我国尾矿利用率为18.97%,铁尾矿利用率仅为11%,与国外相比还存在很大差距[2-3]。大量的铁尾矿堆积,不仅占用大量的土地,容易给周围环境带来污染,还对周围居民的财产和生命安全带来威胁[4-5]。因此,许多研究者对铁尾矿的综合利用展开了一系列研究,针对不同特性的铁尾矿开发了不同的利用方法和途径[6]。例如,将其作为主要原料用来制备水泥熟料[7];和水泥拌合成混凝土进行采空区充填;通过烧结的方式制备成建筑用砖。近年来,也有学者尝试利用铁尾矿生产高附加值产品,将其作为制备微晶玻璃[8-9]、泡沫陶瓷[10]等的原料。但这些利用方法都有一定的局限性,例如制备烧结砖需要较大能耗,成本较高。生产高附加值产品对铁尾矿的性质要求更为严格[11-12],且能够消纳的铁尾矿量十分有限。因此,本研究将铁尾矿作为制备建筑材料的主要原料,采用压制成型、湿气养护的方式制备免烧砖,以便进一步降低铁尾矿的利用成本并拓宽其应用范围,为铁尾矿的综合利用提供新的方法。

1 试 验

1.1 试验原料及其特性

(1)铁尾矿

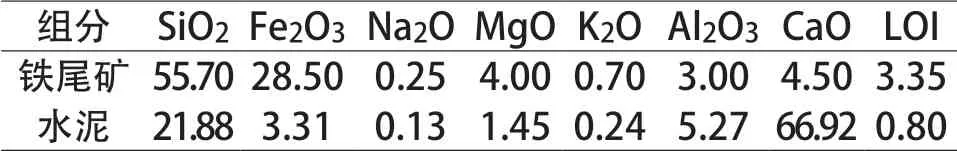

铁尾矿取自内蒙古包头某铁矿选矿厂,尾矿的组成及其性质比较复杂。尾矿中主要矿物相为角闪石,石英,长石,以及部分未被选出的磁铁矿和黄铁矿,同时还含有少量的绿泥石及赤褐铁矿,其化学成分见表1。

>表1 原料的化学成分/%Table 1 Chemical composition of iron tailings

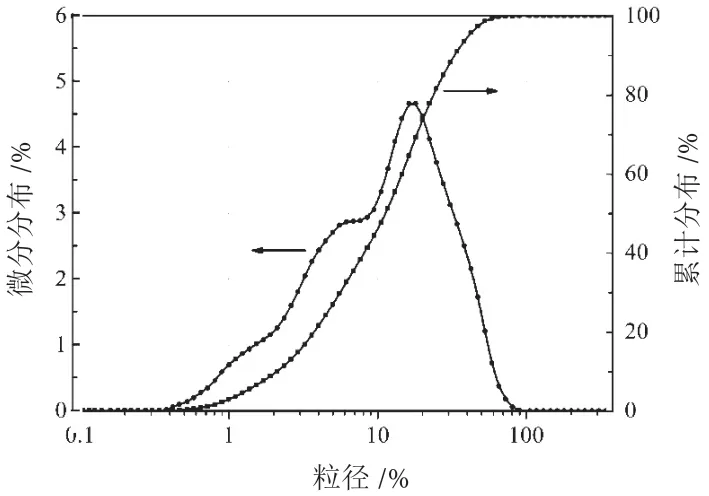

图1 铁尾矿的粒度分析Fig. 1 Particle size analysis of iron tailings

对铁尾矿进行粒度分析,结果见图1。

从粒度分析结果可知,铁尾矿的粒度较细,中位径为11 μm,绝大多数颗粒粒径在1 ~ 50 μm范围内。

(2)其他原料

a. 标准砂。由表1 可知,该铁尾矿的SiO2含量为55.70%,并且铁含量较高,低于JC/T 622-2009《硅酸盐建筑制品用砂》标准中要求SiO2含量不小于65% 的规定,因此需要提供额外的硅源以满足标准中对原料硅含量的要求。选用厦门艾思欧公司生产的ISO 标准砂作为额外的硅源。

b. 熟石灰。熟石灰为免烧砖提供钙源,与硅质材料中活性硅组分反应生成水合硅酸钙等各种凝胶相产物,将物料粘结在一起,使产品获得一定强度。试验中所用熟石灰为国药集团市售产品,其Ca(OH)2含量不少于95%。

c. 水泥。采用市售华新PO 42.5R 水泥,其化学成分见表1。

d. 石膏。采用国药集团石膏,其中CaSO4·2H2O含量不低于99%。

1.2 免烧砖制备及表征

将铁尾矿、熟石灰、标准砂、水泥和石膏按照一定质量比混合,加入水后在搅拌机中搅拌均匀,所有试验中水与固体的质量比都为1:10。搅匀后的原料装入模具中,在20 MPa 的压力下压制成直径为5 cm,厚3 cm 的圆柱形砖坯,然后将砖坯用自封袋密封放置在恒温湿气养护箱中养护7 d,养护温度为60℃。

2 结果分析及讨论

2.1 标准砂掺量对免烧砖抗压强度的影响

免烧砖的力学性能决定了其应用领域,而影响免烧砖力学性能的因素有很多,其中,不同辅助原料的掺量是最直接的影响因素,因此有必要对不同辅助原料的掺量对免烧砖抗压强度的影响情况进行探究。本研究中所有试验辅助物料的掺量均采用外掺法计算,在固定铁尾矿、熟石灰、水泥、石膏配比为100 : 25 : 15 : 2 的条件下,通过改变标准砂的掺量,以免烧砖7 d 抗压强度为考察指标,来探讨标准砂掺量对免烧砖力学性能的影响,结果见图3。

图2 标准砂掺量对免烧砖性能的影响Fig. 2 Effect of sand content on the properties of baking-free bricks

由图2 可以看出,标准砂用量从19% 增加到22% 的过程中,免烧砖的抗压强度不断增加。这是因为随着标准砂的掺量逐渐增加,一方面标准砂中的活性硅组分与熟石灰发生化学反应生成了水化硅酸钙等各种凝胶相,提高了免烧砖的抗压强度;另一方面标准砂在产品中充当粗骨料,在加压成型中传递压力,提高了产品的强度。当标准砂用量超过22% 后,免烧砖的抗压强度反而下降,这是因为凝胶相的含量不足以将标准砂及原料中未发生反应的组分完全粘结在一起。多余的标准砂阻碍了各部分物料粘结相相连,从而对免烧砖的抗压强度产生了消极影响。同时,标准砂用量过多,则必然会降低铁尾矿的消耗量。因此,综合考虑,确定标准砂掺量为22%。

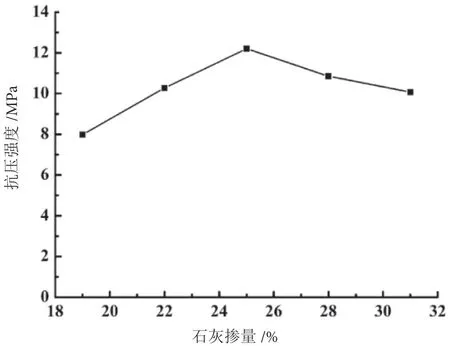

2.2 石灰掺量对免烧砖性能影响

石灰能够与硅质材料反应生成水合硅酸钙等各种凝胶相,能够将物料粘结在一起形成一定强度的骨架结构提高免烧砖的力学性质[13]。在固定铁尾矿、标准砂、水泥、石膏配比为100 : 22 : 15 : 2的条件下,改变石灰的掺量进行试验,结果见图3。

图3 石灰掺量对免烧砖抗压强度影响Fig. 3 Effects of slaked lime mixing ratio on the properties of baking-free bricks

由图3 可知,免烧砖的抗压强度与石灰的掺量关系存在一个峰值,免烧砖的7 d 抗压强度在石灰掺量为25% 时达到最高。在石灰掺量低于25%时,随着石灰掺量的逐渐增加,石灰与原料中的硅质材料反应生成的水合硅酸钙等各种凝胶相的含量也不断增加,更多的凝胶相将物料更加紧密的粘结在一起,从而使免烧砖的抗压强度不断提升,最终在石灰掺量为25% 时,免烧砖的抗压强度达到最大值,为12.2 MPa。但是,当石灰掺量超过25% 时,原料中含有的活性硅组分不足与石灰完全反应,多余的石灰反而对免烧砖的抗压强度产生了不利影响。因此,确定石灰掺量为25%,产品的抗压强度最大达到12.2 MPa,较最低强度提高了52.2%,具有较为显著的效果。

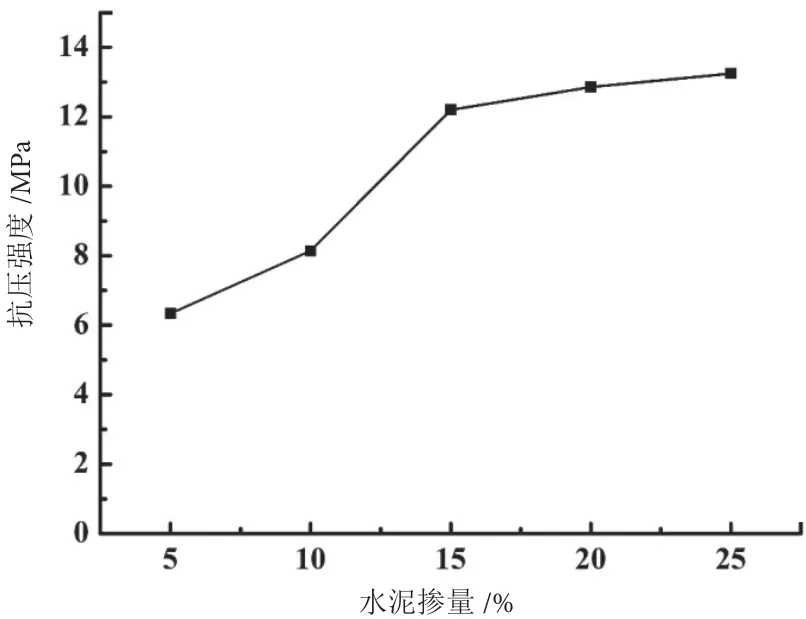

2.3 水泥掺量对免烧砖性能影响

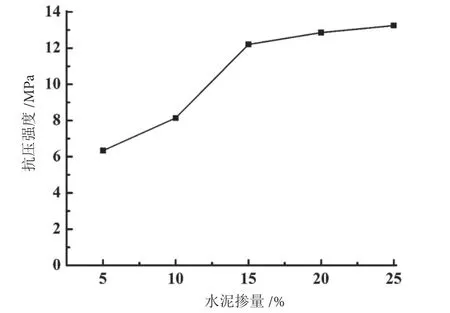

水泥也是一种能够水化产生凝胶相的原料,其掺量多少会直接影响免烧砖的性能和成本高低[14]。在确定标准砂与石灰较佳掺量后,在固定铁尾矿、标准砂、石灰、石膏配比为100 : 22 : 25 : 2 的条件下,开展水泥掺量试验,其影响规律见图4。

图4 水泥掺量对免烧砖性能影响Fig. 4 Effects of cement ratio on the properties of baking-free bricks

由图4 可知,在水泥掺量不断提高的情况下,产品的抗压强度持续提高。由于制品是在一定的压力下制备成型,水泥颗粒与铁尾矿和标准砂的紧密度和接触面都会显著增加,再伴随充分的水化反应生成水化硅酸钙和水化铝酸钙,将尾矿颗粒和其他原料胶结在一起,形成坚固的骨架结构[15]。在水泥掺量为15% 时较为明显,较上一级抗压强度提高了49%。但在水泥掺量超过15% 后,这种提升开始变得缓慢,同时降低了尾矿的利用率,在满足产品要求的前提下,从铁尾矿的大量利用要求和产品的经济效益需求两方面考虑,确定水泥的掺量为15%。

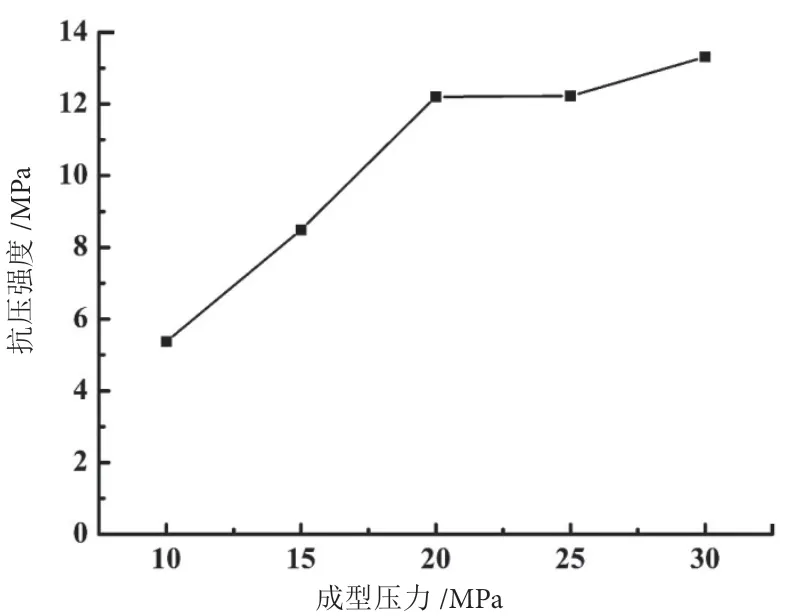

2.4 成型压力的大小对免烧砖性能影响

压制成型使硅源颗粒与钙源颗粒紧密接触以保证颗粒间的反应高效进行,同时为砖坯提供一定的初始强度[16]。在铁尾矿 : 标准砂 : 石灰 : 水泥 : 石膏为100 : 22 : 25 : 15 : 2 条件下,控制在不同的压力压制成型,分别为10,15,20,25,30 MPa,考察成型压力对产品的抗压强度的影响,结果见图5。

图5 成型压力对免烧砖性能影响Fig. 5 Effects of molding pressure on properties of bakingfree bricks

由图 5 可知,产品的抗压强度随着成型压力的增加先快速增加,到达20 MPa 时,抗压强度较10 MPa 时提升了126.2%,但当成型压力超过20 MPa后,继续增大成型压力,免烧砖的抗压强度提升缓慢。这是由于在成型压力低于20 MPa 时,物料的孔隙率较大,增加成型压力能显著地提高物料颗粒的紧密程度,但当压力超过20 MPa 时,物料颗粒已经相互紧密接触,能够有效快速的发生反应。继续增大成型压力,反应物料之间的摩擦力增大,难以有效的进一步促进反应的进行,因此抗压强度的增长趋于平缓。因此,本研究中免烧砖的适宜成型压力为20 MPa。

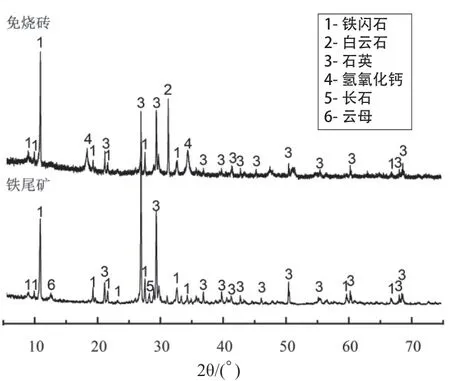

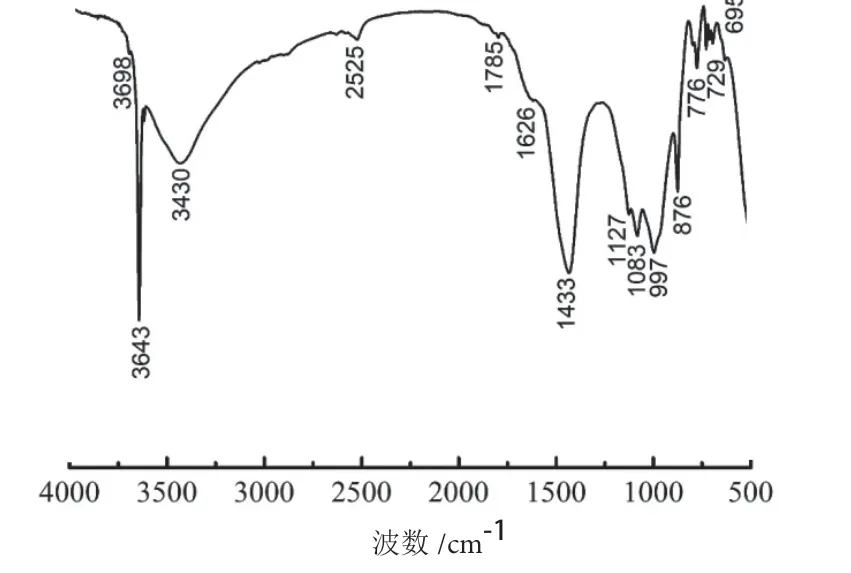

3 产品表征

为探究制备的免烧砖的强度形成机理,对配比铁尾矿 : 标准砂 : 石灰 : 水泥 : 石膏为100 : 22 : 25: 15 : 2,成型压力为20 MPa 条件下制备的免烧砖进行XRD 和红外光谱分析,结果分别见图6-7。

图6 铁尾矿和免烧砖的XRDFig. 6 X-ray diffraction spectra of iron tailings and baking-free brick

图7 产品的红外光谱分析Fig. 7 Infrared spectrum analysis of the product

由图7 可知,铁尾矿中主要的矿物为石英和铁闪石,此外还含有少量的白云石、长石和云母。对比铁尾矿与免烧砖的XRD 图谱可以发现,免烧砖的衍射图谱相较铁尾矿的衍射图谱更加无序,且在18 ~ 21°与46 ~ 48°处出现弥散的“馒头峰”,说明免烧砖中存在无定形物质[17],这对应着水泥水化后产生的无定形水化硅酸钙凝胶组分。铁尾矿中铁闪石的衍射峰数目基本不变,衍射强度下降是因为掺入了辅助原料降低了其相对含量,铁闪石矿物基本未发生变化,说明铁闪石不参与原料间的反应。以铁闪石的衍射峰为参照可以发现,免烧砖中的石英衍射峰强度相比铁尾矿有大幅下降,说明部分石英发生了反应而被消耗。铁尾矿中长石与云母的衍射峰消失,在免烧砖中出现了白云石的衍射峰,可以推测铁尾矿中石英、长石、云母矿物与辅助原料水泥等发生了反应,并生成了白云石,并且加入的熟石灰以及水泥水化产生的无定形硅酸钙凝胶、生成的白云石一起将未反应的物料紧密的胶结在一起。

图7 是经过养护后免烧砖的红外光谱,根据官能团和化学键的伸缩振动与吸收峰出现波数之间的对应关系分析,波数为3643 cm-1和1626 cm-1附近的吸收峰归结于免烧砖中吸附水以及残存氢氧化钙中羟基的拉伸振动。波数为1433 cm-1对应着C-O 键的伸缩振动,这可能是因为生成的水化硅酸钙 (C-S-H) 凝胶以及残存的Ca(OH)2与空气中的CO2接触后发生了碳化[18]。波数在1200-900cm-1附近的峰都是水化硅酸钙(C-S-H) 凝胶中Si-O 键的伸缩振动,该部分也是石英吸收谱带最强的区, 因此吸收谱带比较宽泛。波数为776 cm2的谱带是Si-O-Si 的对称伸缩振动,是石英的特征吸收峰,对应着免烧砖中还存在未反应的石英组分。

4 结 论

(1)利用包头市石宝铁尾矿为主要原料,在与标准砂、 石灰、 水泥、 石膏质量配比为100:22:25:15:2, 含 水10%, 成 型 压 力 为20 MPa条件下,制备的免烧砖满足《GB 5101-2003》中MU10 的强度等级要求。

(2)铁尾矿免烧砖强度主要来源于水泥水化产物以及铁尾矿中石英、长石、云母等矿物与水泥、熟石灰等反应生成的白云石相互交织形成网状结构,并胶结铁尾矿中未反应原料和标准砂颗粒,形成了紧密坚固的骨架。免烧砖原料组成中,铁尾矿所占的比例超过60%。通过将铁尾矿制备成免烧砖的方式可以大幅度提高尾矿利用率,同时缓解铁尾矿堆存所带来的环境问题。