转炉热熔渣中底吹喷粉行为研究

2020-11-10赵定国张印棠张福君郝华强王书桓支保宁

赵定国,张印棠, 张福君,郝华强,王书桓,支保宁

(1. 华北理工大学冶金与能源学院唐山市特种冶金及材料制备重点实验室,河北 唐山 063210;2. 唐山钢铁公司,河北 唐山 063009)

转炉渣是转炉炼钢最主要的副产品,目前国内外转炉渣综合利用[1]大多是将处理后的钢渣用于建筑材料、充当农肥、填海造地封闭海域、烧结熔剂、回收了渣中有铁元素、在炼铁过程中当做助溶剂、在炼钢过程中作为返回渣[2-3]。大多数钢渣处理方法都是炉外处理,即炉渣将排出后转移到其他地方进行处理。炉外处理方式一般需增加额外的设备和场地,成本高附加值低,且转炉渣的热能没有得到充分利用,还是受到下列许多限制,例如钢渣的体积膨胀、钢渣循环利用有害元素的富集[4-5]等。

转炉渣气化脱磷循环利用是一种转炉渣炉内处理方式,出钢后留渣加入脱磷剂,脱除钢渣中有害磷元素[6-13],不仅可以缩短工艺流程,而且降低渣料的消耗,节省炉渣再加热需要的能耗,促进化渣,提高转炉的生产效率。在某厂进行了工业试验,采用直接向转炉炉口内投加脱磷剂的方法,试验气化脱磷率达40% 水平,如何进一步提高气化脱磷率有待开发。

1 熔渣中底吹喷粉工艺

提出了转炉底吹喷粉提高气化脱磷新工艺,利用载气将脱磷粉剂直接输送进钢渣内部,提促进粉剂混匀度,提高脱磷效率。基于转炉底吹喷粉提高气化脱磷效果的方法[14],采用数值模拟法研究了转炉熔渣底吹喷粉方式的可行性,研究粉剂比、粒度及底吹流量对底吹粉剂分布的影响规律。开展了过程和机理研究,热熔渣中底吹喷粉后,反生粉体迁移和渣粉反应。

此工艺是转炉出钢结束后,观察判断转炉渣基本状态,开始溅渣护炉操作,同时通过转炉底部的载气喷嘴向转炉内喷入微细粉体,控制转炉底吹载气压力和粉气比,使得气化微细粉体在载气穿越炉渣的浮涌作用下,与转炉内热熔渣高效反应,熔渣中的磷以气化的方式脱除,反应后的熔渣成为新鲜的高品质再生热熔渣,参与下一炉的转炉炼钢。底吹喷粉处理转炉热熔渣的方法,不仅可以用在转炉上,也可专门在 “特种钢包” 内底吹喷粉处理转炉或其他类型的热熔渣(脱硫渣、精炼渣、电炉渣等),获得“新鲜热熔渣”及磷、硫、铁等有价元素及煤气。熔渣中底吹喷粉过程的特点:

(1) 底吹气体涌动搅拌。向铁水和钢液中喷吹气体或粉体(铁水中喷镁脱硫、转炉钢液中喷石灰粉、钢包底吹氩等)处理冶金熔体方面已有很多系统研究,热态高温熔渣的粘度高,同时受温度和组元种类及含量等因素综合影响,气体喷入熔渣中与底吹元件密切相关,调整控制底吹压力和流量可以实现气体涌动搅拌熔渣。

(2) 底喷粉体广域分布。粉体通过气体运载喷入熔渣中,粉体受射流和气泡运动的影响,宏观上良好的熔池流场可使粉体广域分布在熔渣中,大大提高渣粉的接触面积;微观上粉体穿透气泡膜进入渣相的迁移与分布,涉及动量传输和质量传输动力学。

(3) 微细粉体高效反应。参加渣粉反应的粉体粒径细小,具有高反应性,渣粉接触后反应快速进行,同时产物中的CO 或P 气等原生气泡涌动上浮或与底吹气体合并上浮,进一步提高了高温气- 渣- 粉反应动力学条件。微细粉体使得化学反应速率较高,整个渣粉反应过程机理涉及多相、微尺度、短时间等,是一个复杂的变化过程。总之,高温熔渣底吹喷粉时,粉体不易被炉气带走,改善了操作条件和粉体在热熔渣中的分布,不仅能提高转炉气化脱磷率,可进一步留下较多的再生热熔渣用于下一炉冶炼,增加废钢或石灰石用量,而且还促进气化脱磷过程快速进行,缩短溅渣护炉气化脱磷的时间,提高转炉冶炼效率。我国钢铁面临转型升级,转炉高温熔渣亟待开发绿色的利用方式,实现冶金工业的资源和能源更加高效回收。

2 熔渣中喷粉数学模型的建立

底吹气体进入熔池后,气体在喷嘴上形成气泡,气泡受初始动量以及浮力作用向上运动形成气泡流,带动周围大量熔渣随流股运动,同时在高温熔渣中气体受热而膨胀,流股增强,流股上升到钢渣界面气体释放入炉气中,钢渣向周围流动,碰到壁面或相邻流股时,向下流动并在喷嘴流股卷吸作用下形成环流,产生搅拌作用。

>表1 转炉参数变量Table 1 Value of the parameters

熔池中多相流流动较复杂,模型的基本假设如下:(1)假设转炉内熔渣物性参数(如粘度、密度等)不随时间和温度发生变化;(2)假设熔池内熔渣与脱磷剂不发生化学反应;(3)熔池内处于充分发展的湍流流动;(4)气体为不可压缩气体;(5)忽略炉壁厚度,壁面为无滑移无渗透壁面;(6)喷嘴为直径22 mm 的等截圆模型的控制方程主要包括体积分数方程、质量守恒方程、湍流控制方程等。

(1)体积分数方程

在VOF 模型中,跟踪相与相之间的界面是通过求解一相或多相的体积分数的连续方程来完成的。对第q 相,方程如下:

中(1):mpq是p 相到q 相的质量输送,mpq是q 相到p 相的质量输送。方程(1)右端的原项为零。体积分数方程不是为主相求解的,主相体积分数的计算基于如下的约束:

(2)属性

出现在输运方程中的属性是由存在于每一控制体积中的分相决定的。若在两相流系统中,如果相用下标1 和2 表示,并且第二相的体积分数被跟踪,那么每一单元中的密度由式(3)给出:

(3)动量方程

通过求整个区域内的单一的动量方程,作为结果的速度场是由各相共享的,如式(4)所示,动量方程取决于通过属性ρ 和μ 的所有相的体积分数。

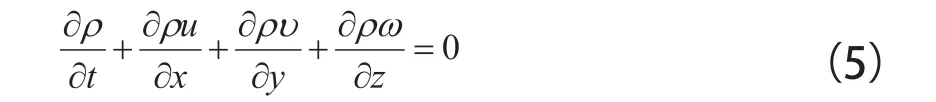

(4)质量守恒方程

单位时间内流体微元体中质量的增加,等于同一时间间隔内流入该微元体的净质量。质量守恒方程即:

(5)湍流模型控制方程

标准k-ξ 方程的湍动能k 和耗散率ξ 的方程如下形式:

Gk、Gb 分别表示速度梯度、浮力引起的湍动能产生;YM 是可压缩湍流脉动膨胀对总的耗散率

为了研究各参数对粉剂颗粒分布的影响规律,数值模拟计算采用单因素法设计试验。表2 为单因素试验因素表。

>表2 单因素试验Table 2 Single factor test

熔渣中喷粉效果的衡量指标

1)DPM 浓度分布:熔池内流场的模拟计算使用的VOF 模型在固定的欧拉网格下进行计算的,而耦合的的颗粒相是根据颗粒受力情况在拉格朗日网格下进行计算的,DPM 浓度分布即颗粒分布云图,能够直观的反映出颗粒在熔渣中的分布情况,以及各分部区域的浓度大小(颜色变化代表浓度高低变化),是衡量颗粒分布效果的有效手段。

(2)颗粒停留时间:颗粒停留时间云图是反应熔池内颗粒在流场某点停留时间的分布图。在分析DPM 浓度分布时,结合颗粒在各区域停留时间,判断颗粒是否有充足的时间释放且能与熔渣接触反应。( 注:DPM 是一种目标检测算法。)

3 计算结果及讨论

3.1 粉气比对粉剂在熔池中分布的影响

气粉流进入熔池形成三相流股,粉剂、气泡与熔渣相互作用会影响熔池内形成的流场。粉剂过多易阻塞喷嘴,过少输送效率低。确定较佳的粉气比对粉剂的均匀分布很重要。

试验可知,脱磷粉剂颗粒大部分分布在底吹气体形成的熔池内环流区域。较小部分跟随溢出界面的气泡进入炉气中或由于环流碰撞溅射至炉气,随后跟随炉气溢出炉口或落至熔渣表面。在靠近壁面的边部环流区域、各环流区域的中上部、两环流碰撞以及喷嘴上部气- 液- 固三相流区域分布浓度较大。在靠近壁面的边部环流底部、三相流股达到渣面向周围流动区域以及两环流碰撞区域停留时间最长。当气液两相区形成的上升流达到熔池液面后,三相流上部流股不再是射流,而是以气泡形式上浮,同时由于喷射角度及熔池流场的影响,气泡上升方向发生偏转使得部分颗粒可以运动到气泡壁面,与熔渣接触参与反应。随后气体溢出熔池,大量颗粒释放到钢渣中,进入熔渣参与反应,属于有效分布。

随粉气比提高粉剂源增加,粉剂在熔渣中的分布范围基本一致。在环流下部分布区和死区外围这些由于颗粒远不足限制粉剂分布的区域,粉剂分布范围有所扩大,颗粒浓度有所增加。颗粒停留时间在三相流股下部为射流,气泡和颗粒运动方向一致,停留时间极短,没有为颗粒接触熔渣提供时间条件,但在熔池内形成的环流区域,尤其是环流末端环流速度低,为颗粒和熔渣的接触提供了良好条件。

3.2 粉剂粒度对粉剂在熔池内分布的影响

在熔池内粉剂粒度过大,比表面积小接触面积小,反应速率小粉剂粒径远小于传统块状料,比表面积大,反应接触面大,反应速率快,确定合适的粒度对熔池内流场的形成以及粉剂分布至关重要作用,不同粒径条件下DPM 颗粒分布(上图)和颗粒停留时间可通过云图察看。

由云图可知,粉剂粒度过大会抑制熔池内湍动强度,降低环流速度,渣面没有颗粒喷出,增大死区范围,降低环流内部粉剂分布。粉剂粒度为10μm 时,熔池搅拌强度大,界面波动剧烈,颗粒的随动性明显提高,大量粉剂跟随熔池环流运动运动至环流末端。粉剂颗粒100 μm 时,熔池湍动强度减少,渣面波动较弱,在靠近壁面的边部环流区域,环流末端颗粒浓度下降。在近渣面层颗粒浓度分布不均匀,浓度差增加。颗粒停留时间大体趋势基本一致,只是边部近壁面环流底部红色区域减少,减少了颗粒的堆积。粉剂粒度1 mm 时,由于颗粒较大,颗粒与气泡及熔渣之间的相互作用更强,对熔池内环流抑制效果更加明显。在粉剂颗粒分布区域有均匀红点分布,分布区域内颗粒浓度有所增加,但颗粒分布区域大幅减少。降低了颗粒与熔渣的接触面积,不利于脱除渣中的磷。

3.3 底吹流量对粉剂在熔池内分布的影响

根据以上分析可知,影响粉剂颗粒在环流区域分布不均主要原因是粉剂颗粒不足以及熔渣黏度大,环流范围小,死区范围过大。保持粉气比以及粉剂粒度不变调整底吹流量,分析粉剂分布效果。不同底吹流量条件下DPM 颗粒分布(上图)和颗粒停留时间的云图察看。

控制底吹流量分别为(0.7、1.14 和1.31) m/s,底吹流量从1.14 m/s增加大1.31 m/s时,湍动能增加,形成的环流区域不再是对称分布,中间两流股相互吸引靠近并发生碰撞,在另外两侧分别形成一个大环流。在大环流区域横向环流增加,环流末端流速增大,死区比例减小。同时由于中间三相流股相互吸引碰撞,流速降低,粉剂颗粒能够接触气泡壁面,粉剂有足够停留时间。从DPM浓度分布图可以看出,粉气比不变,流量增加,粉剂颗粒分布范围变大。尤其熔池中间部分由四个小环流变为两个大循环,保证颗粒与钢渣发生反应,中间大环流区域颗粒分布为有效分布。

4 结 论

(1)转炉熔渣中颗粒分布基本位于熔池流场环流区域,流场死区内无颗粒分布,熔渣内部流场对粉剂分布起到决定性作用。

(2)粉气比从55 提高到75,颗粒的分布规律不变,小幅度提高颗粒在环流区域内的分布范围,增加颗粒浓度。

(3)颗粒的粒度过大会抑制流场的湍动强度,颗粒1 mm 时,在近渣面层甚至出现空白。大环流内部及环流末端均会出现空白,严重影响颗粒的均匀分布。粒度10 μm 随动性增加,跟随环流末端颗粒分布有所改善,但会减少颗粒在环流内部的分布。

(4) 底吹流量增加,熔池中间流股碰撞,形成两个大循环,横向流增加,环流流速增加,死区变小,有利于颗粒均匀分布。