高磷鲕状赤铁矿金属化还原焙烧- 磁选- 熔分新工艺研究

2020-11-10肖敏邱小英蓝桥发

肖敏,邱小英,蓝桥发

(国家离子型稀土资源高效开发利用工程技术研究中心, 江西离子型稀土工程技术研究有限公司, 江西 赣州 341000)

我国多个地区分布着大量的鲕状赤铁矿,据估计储量可以达到近76 亿t,可以形成非常细小的嵌布颗粒,并且较易跟某些磷矿物成分、鲕绿泥石等以共生方式形成包裹的状态,这使其成为现阶段较难筛选的一类铁矿石[1]。我国最早是在上世纪50 年代末发现了鄂西高磷铁矿,其储量接近24 亿t,Fe 含量介于40% ~ 50% 之间,同时含有约0.8% 的磷,经测试发现嵌布可尺寸约2 μm。考虑到无法高效分离Fe 与P 两种元素,导致上述铁矿石一直没有形成规模化生产[2-4]。

到目前为止,国内学者针对高磷鲕状赤铁矿开展了大量的开发研究,包括浮选、物理分选以及焙烧- 磁选等多种方式,也有一些研究人员将上述几种工艺进行联合优化的情况[8-15],对上述各种处理方法进行组合使用可以获得含P 0.25% 以及Fe 含量达到61.2% 的参数要求,不过铁精矿中存在6.5% 的氧化硅与6.2% 的氧化铝,只能回收约70% 的Fe,此外还需对其实施重复磨矿;采用反浮选、焙烧以及磁选的组合工艺可以获得含0.18% P 与含60% Fe 的效果,不过这一方法只能回收68% 的Fe,并且同样需对其重复磨矿处理。上述各处理方案都没有实现最优效果,这对开发高磷铁矿具有明显抑制作用。近些年以来,有学者设计更加高效的直接还原处理方式[16-20],通过隧道窑直接还原并结合磁选方式处理含磷鲕状赤铁矿,得到的精矿中Fe 含量提高到了93%,并使P 含量降低至0.075% 以下,可以满足回收83% Fe 的要求,不过该方法需要使用大量的脱磷剂,并且需要花费大量处理时间,显著增加了能耗[21]。

根据以上分析,本文选择金属化还原焙烧-磁选- 熔分的组合处理方式,实现对P、Al、Si 各元素的全面去除,获得磷比例在0.01% 以内的高品质铁水,为实现高效利用此类矿石资源创造了有利条件。

1 试验原料

1.1 试验原料

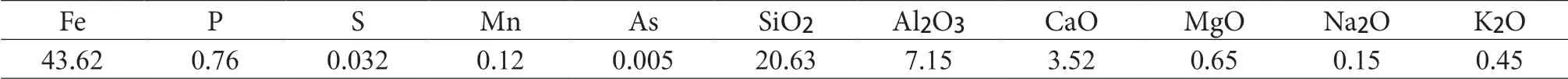

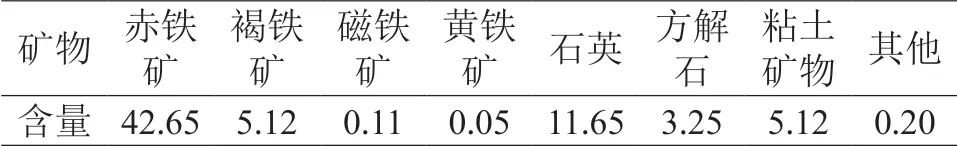

本试验选择来自鄂西的高磷鲕状赤铁矿作为测试对象,表1 给出了对各元素进行表征所得的结果,同时在表2 中列出了各项矿物成分。

>表1 原矿化学分析结果/%Table 1 Chemical composition analysis results of the raw ore

>表2 原矿的矿物组成及相对含量/%Table 2 Mineral composition and relative content of the raw ore

对矿石组织形态进行表征,可以看到赤铁矿通常跟鲕绿泥石之间以同心环带的交错形态存在,鲕核的成分主要由石英构成,经观察可知产生了许多相互聚集的鲕绿泥石以及明显团聚的胶磷矿,基本都嵌入在鲕绿泥石和赤铁矿共同构成的同心环带区域内,同时可以看到赤铁矿与石英形成了具有致密结构的连生组织。

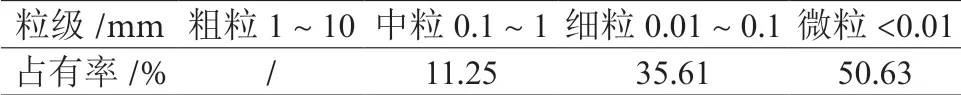

>表3 原矿中赤铁矿粒度特征Table 3 Hematite particle size characteristics of the raw ore

对表3 表明,矿物成分主要以细小的赤铁矿形式存在,约有50% 的微粒赤铁矿,并且细粒比例达到了35.61,应对此矿石进行细磨处理后才能实施直接分选。

1.2 还原烟煤

本试验选择山西烟煤作为还原剂,经过破碎后粒径达到2 mm,表4 给出了对其进行成分测试的结果。本试验选择自配混合物作为复合促进剂,其组成包含了钠基、钙基化合物与各类粘接剂成分。

>表4 还原煤成分分析结果/%Table 4 Industrial analysis of reducing coal

2 试验方法

采用自然晾干的方式处理原矿与煤试样,对其实施破碎筛分后使其粒径介于0 ~ 2 mm 之间,根据设定质量比称量得到由原矿、煤与促进剂并将三者进行充分混合,通过加入合适含量的水再制备 尺寸在12 ~ 18 mm 之间的颗粒。上升到500℃后再保持恒温状态进行焙烧,最后对其进行水淬达到快速冷却的效果。以含有74 μm 粒径颗粒比例95% 以上的焙砂进行湿磨,施加99.9 mT的磁场环境下对矿浆完成磁选分离的过程,之后对各元素进行了含量表征,计算得到Fe 回收比例、精矿的产率与杂质的去除效率。

依次添加氧化钙、煤粉,经过充分混合后再将其放入坩埚中并加盖密封,利用高温电阻炉完成熔分过程,经过缓冷处理使金属跟渣料形成分离状态,并对P 与Fe 的比例进行了测试。

3 结果讨论

3.1 促进剂的影响

在原矿中加入20% 的烟煤制粒与8% 的促进剂,以980℃对粒料进行3 h 还原,采用磁选方法实现焙砂磨矿的分离过程,重点研究了不同促进剂加入量下获得的焙砂磁选效果,见图3。

图1 促进剂量影响Fig .1 Effect of promoters dosage

根据图1 可知,加入促进剂之后可以使磁选精矿获得更高的Fe 品位,并使其选出率得到提升,同时减小P 的比例。当加入5% 的促进剂后,P 在精矿内的比例为 0.18%,实现了高效脱磷作用,同时P 在精矿内的比例也出现了升高,这主要是因为提高促进剂的添加比例后能够提升Fe 微粒的聚合程度,从而对磷灰石产生包裹作用。

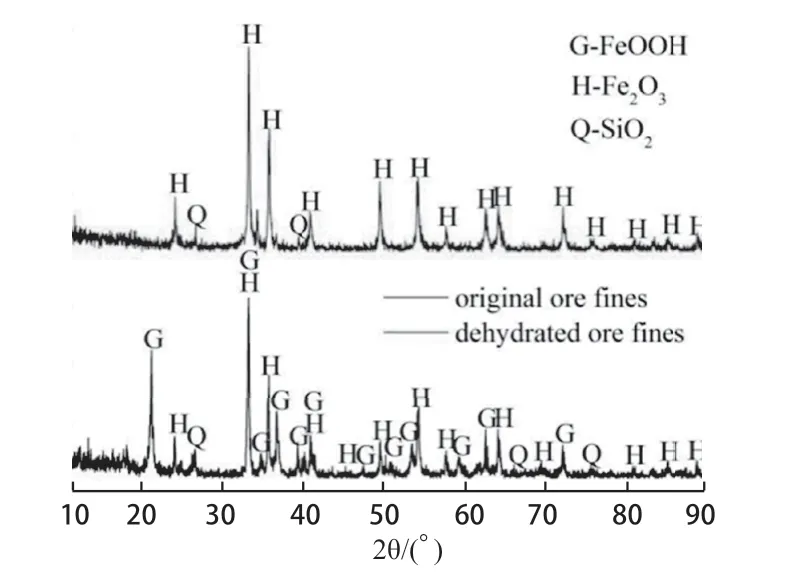

图2 显示了对焙砂进行XRD 表征得到的谱图数据,其中Fe 在焙砂内基本都是属于单质状态,当加入促进剂球团的情况下再进行焙烧时产生了非常显著的Fe 单质衍射峰,并没有形成其他铁组织相,同时检测出了由石英于硅酸盐组成的杂质成分。

图2 焙砂XRD 分析Fig .2 XRD patterns of the calcines

由焙砂与精矿的SEM 图,可以发现,此时焙砂内的鲕粒已发生破坏,形成了单质Fe。没有加入促进剂的情况下进行焙烧时,获得了非常细小的分散态Fe 颗粒,其尺寸基本都是在微米级,颗粒没有发生迁移与聚合的情况;控制促进剂球团的加入量为5% 再进行焙烧时形成了乳滴形的Fe颗粒,出现了显著迁移并长大的结果,其尺寸接近20 μm,因此能够使磨矿更易发生解离;当球团加入比例为5% 时进行焙烧与磁选,此时存在许多棒条组织,长度可以达到近40 μm。

3.2 焙烧温度的影响

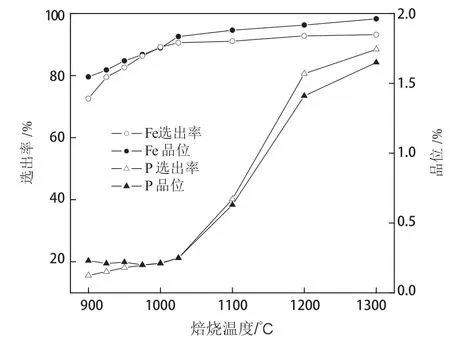

在原矿中加入体积比为5% 的促进剂,在1200℃条件下对试样进行2 h 还原,采用焙砂磨矿磁选测试方法,分析了焙砂磁选状态和焙烧温度之间的关系,得到图3 的结果。

图3 焙烧温度影响Fig .3 Effect of roasting temperature

根据图3 可知,处于900 ~ 975℃之间进行焙烧时,当温度升高后,可以获得更高品味的精矿类海绵铁粉,同时回收率也表现为不断增大的变化现象,而P 在精矿内的比例发生了不断减小的现象;当温度到达 980 ~ 1300℃范围内时,提高焙烧温度后,可以获得更高的精矿Fe 品位并增大Fe 的选出比例,不过在精矿内也形成了更高比例的P,经测试可知,在1025℃下进行焙烧可以达到轻微的烧结程度,经过1300℃烧结后则会形成明显的颗粒状铁,此时在Fe 组织相中融入了大量的P,难以完成分离的过程。应将焙烧温度控制在970℃的合适状态。

3.3 焙烧时间的影响

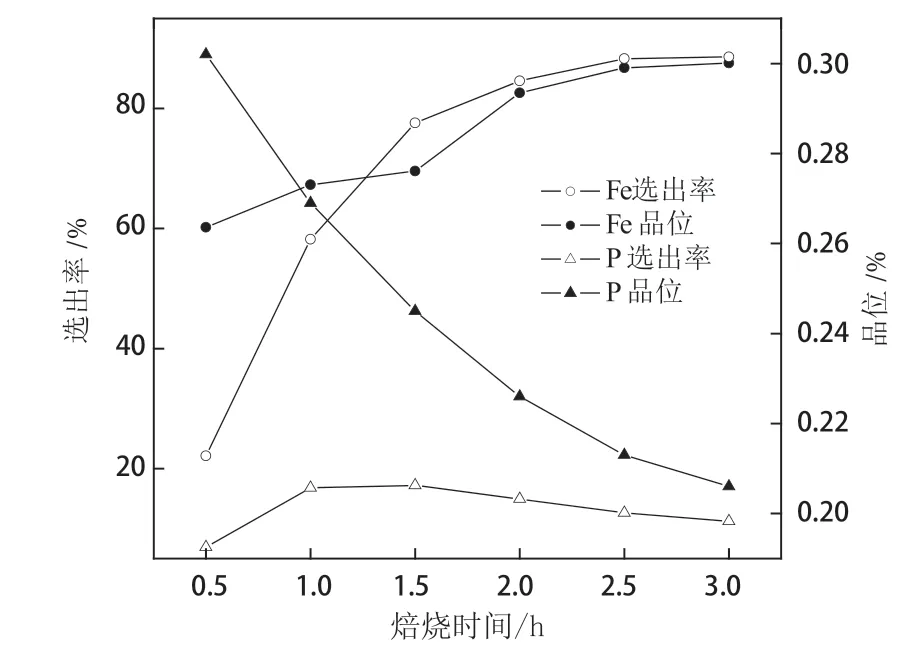

在960℃下进行焙烧,其中促进剂的添加量为5%,并加入25% 的煤粉,测试了经过不同时间焙烧后的试样磁选状态,见图4。

图4 焙烧时间影响Fig .4 Effect of the roasting time

根据图4 可知,增加焙烧时间后,可以获得更高品位的精矿Fe 并提高Fe 的选出比例,同时有效控制精矿中的P,到达2.5 h 时表现为相对稳定的状态。

3.4 总体分析

脱杂过程由二个反应阶段组成,首先原矿与促进剂一起发生还原,对鲕粒造成破坏作用,还原得到的Fe 颗粒并发生聚集的现象,通过磁选获得海绵状的铁粉精矿,实现跟杂质的相互分离过程;之后加入高温造渣剂实现深度脱杂的状态。

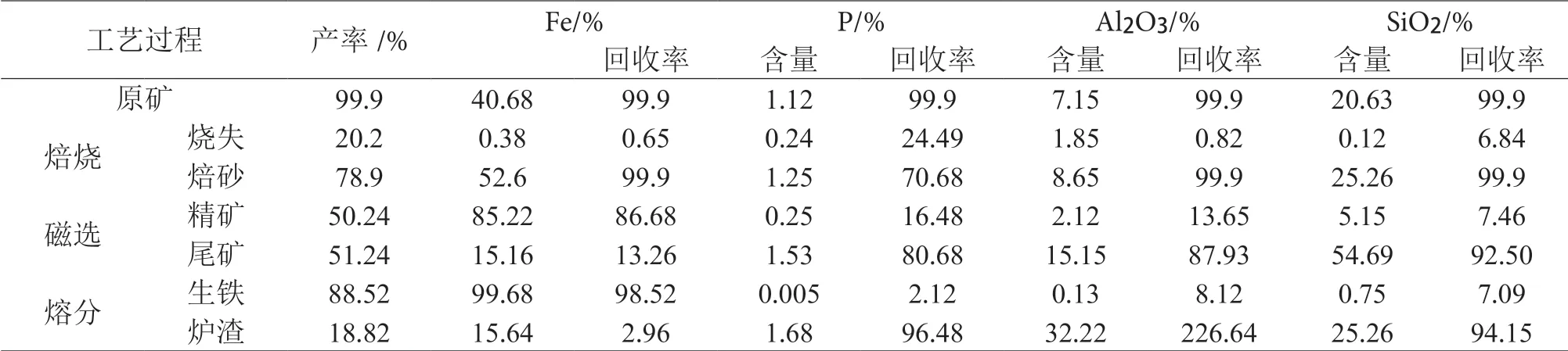

对整个流程的工艺实施优化,促进剂加入比例为5%,烟煤颗粒添加比例为20%,在970℃温度下经过4 h 焙烧;之后实施水淬并对其进行研磨使74 μm 的颗粒比例超过95%,以99.9 mT 的磁场完成磁选过程。根据表5 结果可以发现,经过金属化还原焙烧后可以获得80% 的产出比例。

>表5 工艺过程主要组元分析Table 5 Component analysis of the main technological process

4 结 论

(1)加入促进剂之后可以使磁选精矿获得更高的Fe 品位,并使其选出率得到提升,同时减小P 的比例。加入促进剂再进行焙烧产生了非常显著的Fe 单质衍射峰。控制促进剂球团的加入量为5%再进行焙烧时形成了乳滴形的Fe 颗粒,出现了显著迁移并长大的结果,使磨矿更易发生解离。

(2)应将焙烧温度控制在970℃的合适状态,焙烧时间到达2.5 h 时表现为相对稳定的状态。

(3)过磁选获得海绵状的铁粉精矿,实现跟杂质的相互分离过程;之后加入高温造渣剂实现深度脱杂的状态。经过金属化还原焙烧后可以获得80% 的产出比例。