传感器驱动的智能选矿:过去、现在和未来

2020-11-10吴西顺邓杰姜焕琴姚翔张炜田黔宁

吴西顺,邓杰,姜焕琴,姚翔,张炜,田黔宁

(1. 中国地质调查局地学文献中心,中国地质图书馆,北京 100083;2. 中国地质调查局国际矿业研究中心,北京 100037;3. 中国地质科学院矿产综合利用研究所,四川 成都 610041;4. 中国矿业报社,北京,100037;5. 中国地质调查局广州海洋地质调查局,广东 广州 510075)

1 概 述

矿业的自动化很早,在谷歌构想无人驾驶汽车之前,全自动驾驶运输车就已在矿业领域应用多时,但矿业特别是分选环节的智能化着后于其他领域。现在,矿业界比以往任何时候更希望新一代传感技术能够全方位驱动新型智慧矿业的发展。智能化滞后的一个根源在于特殊的矿业环境对传感器特别是优质光源的认知不够或者不够敏感。Wotruba[1]曾在2006 年撰文《传感器分选技术——矿业行业是否错失了良机?》,呼吁将传感器矿石分选作为所有流程开发选项。可喜的是,自动化智能化选矿领域正奋起直追,例如新型光源在地矿领域的应用就可略见一斑,同时有重大突破并呈现出颠覆性技术创新。传感器应用在矿石分选中的许多环节,如原矿原位分选、磨矿回路预分选、粗选、扫选和精选、浮选等作业。

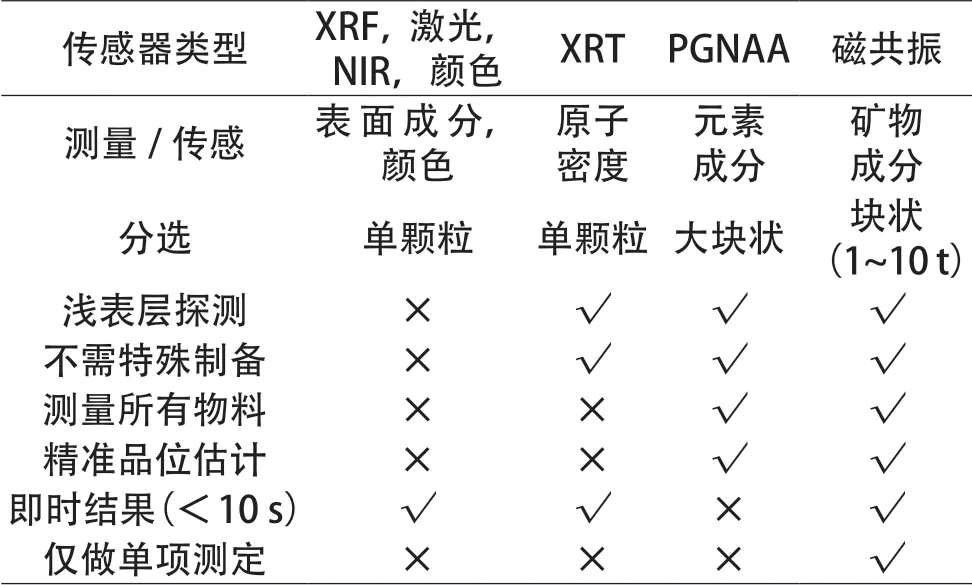

矿物加工环节开始应用的检测系统和实际案例见表1。

传感器驱动的智能分选,意味着更大规模真正意义上的系统集成,不仅是数据集成与利用,更表现在智能控制、流程优化和远程决策等。传感器应用于矿石分选,通常应满足以下条件:①(近)实时测量;②无损;③非接触;④足够的空间分辨率能提供每个颗粒的位置信息;⑤足够的光谱分辨率能提供每个颗粒的物质特性/ 组成信息;⑥成本合理[1,16]。当今,智能分选设备呈现出微型化移动化和大型化规模化[2]向两极延伸的发展趋势。微型化支持了灵活可拆接、地下矿山和隐形矿山的设计[3],大型化则向动力学模拟智能型进一步发展。

>表1 传感器分选检测系统和矿业应用实例Table 1 Sensor sorting detection system and mining application cases

传感器大量应用于矿石分选既是长期以来市场的选择,也是行业内在发展的需要[3],即将带来巨大收益和革命性的产业技术创新。第一,传感器智能分选可大幅提高生产效率,增加处理量,消除瓶颈,通过预选预富集,增加矿山产能。预先抛除的废料越多,进入下游的品级越高,在不增加加工和运输的情况下得到的产量越多。

第二,传感器智能分选可增加储量、节约投资[4],延长矿山寿命。高分辨率传感器使边际品位下移,更多的资源转化为可采储量[4-6],尾矿废料堆以非常低的成本综合利用。而且预先抛除的废料越早越多,就越能节约能源、水电和土地资源。例如奥地利Mittersill 钨矿用较低的投资来延长矿山寿命增加产能[7],而引起人们的极大兴趣。

第三,传感器智能分选有助于可持续性发展。粗颗粒分选(CPR)大幅节约水、电和化学药剂,同时尾矿堆的重新处理,都减少了环境影响。在水、电力资源紧张和环境保护日益提高的地区,更容易获得国际社会和当地社区的批准和支持。

第四,传感器智能分选可加强生态安全保护。巴西Brumadinho 尾矿坝事件对生态安全和经济财产造成灾难性破坏[8],导致大批湿法细粒尾矿坝关闭,而尾矿脱水干堆技术得到快速发展[9]。减少细粒废料是采用传感器矿石分选技术的重要动力,并带来尾矿管理的更高安全性。粒径在100 μm 尾矿的含水量仅为70 %,而粗抛料(>10 mm)的含水量通常为5 %[10],脱水效果更好。同时,粗粒尾矿在地质上更稳定、含水量更低且活性面积更小,更易于储存,是很好的建筑材料。

第五,传感器智能分选可增加社会效益。所产生的粗废料堆尽管渗透性较高,但氧化反应表面积小,酸性矿山废水较少,环境污染大大减少。粗粒废料可作为副产品在市场上销售(如建筑行业骨料)。国际灯塔项目奥地利Wolfram AT 公司的Mittersill 矿就是将粗粒废料作为建筑骨料低价销售[11],助力当地建设,同时也可用于采矿作业,进行矿山回填或道路建设[12]等。

第六,传感器智能分选更符合现代新型矿业实际,具备高性能、低磨损、易维护、最少依赖供应商、适合低品位难选矿、偏远地区和恶劣作业环境的高品质特征[13-15]。

总之,智能分选对于智慧矿山建设非常重要,而且相当关键,因为它承上启下连接着上游探采和下游冶金,对于矿业领域的数字化转型、深度学习和人工智能系统不可或缺。

2 基于传感器的矿石分选:前世今生

应用于矿石分选的传感器技术出现已有几十年的历史,有的甚至接近百年(表2),但智能传感则最近才出现。

>表2 传感器矿石分选技术的时间线Table 2 Timeline of sensor ore sorting technology

铀矿 PM 1959 加拿大煤炭 XRT 1966 英国锰PGNAA 1966 -煤炭 XRT 1975 英国金矿 PM 1974 南非银PM 1974 -铜EM 1974 美国铀PM 和RM 1975 加拿大菱镁矿、黑钨矿、黄金 PM 1976 澳大利亚硅灰石 PM 1979 芬兰铜锌 RM 1984 芬兰萤石等 UV 1985 美国金伯利岩 NIR 1989 美国XRF 1996 俄罗斯

这其中既有成功应用的经验,也有应用失败的教训。由于传感器矿石分选设备经济可行的前提条件是提高回收率。同时光学分选成为生产白色材料(如碳酸钙、菱镁矿和烧菱镁石)和硅铁石英的标配,如希腊菱镁矿的XRT 传感器分选效果非常显著[12]。

1928 年,最早的传感器矿石分选是(XRL 分选设备)出现,目前也是应用最广泛的技术。与先前使用的油脂台面的提纯技术相比,XRL 自动化分选工艺不仅消除了钻石被盗的风险,还减少砂磨粉碎作业和钻石破裂风险[16-17]。除了高纯度的IIa 型钻石外,大多数钻石都采用X 射线照射产生的荧光与机械拍打来回收拣选。在流程上,一般安装在重介质分选流程之后。20 世纪60 年代以来,XRL 分选机已得到广泛应用[18]。

XRL 分选技术很大程度来自食品加工行业的技术溢出效应,是从食品加工业嫁接过来满足了矿石的生产需要。但钻石行业比较特殊,两家主要的钻石生产商戴比尔斯(DeBeers)和埃罗莎(Alrosa)在室内保密研发了自己的XRL 分选设备:DebTech 和Bourevestnik。力拓锌业公司(Rio Tinto Zinc)的技术研发部也提供该技术;紧随其后的是UltraSort,现属于挪威陶朗(TOMRA)集团;还有中小型XRL 设备专业生产商FlowSort。由于钻石行业产能低,全球钻石精选总共安装了1500 到2000 台XRL 分选机[3],但在传感器分选领域也算独树一帜。

国际上许多示范性矿山的灯塔项目,涵盖钻石、石英、钨矿、煤炭等领域,地区包括欧洲、非洲、中东、南美、北美洲等,经过几十年的传感器分选应用探索和实践,为我们积累了宝贵的实际经验和教训。

3 优质光源是传感器的关键

优质光源,分辨率高,识别速度快,抗干扰性强,是智能分选的未来之选。

3.1 近红外光谱(NIR):耐尘耐水

NIR 是一种优良的振动光谱,检测性能优于常规的表面检测。表面检测既需要洁净的颗粒表面,又需要采用滑槽式分选机进行双面识别,以最大程度地减少阴影效应。但是NIR 光谱,具有振动光谱的优势,表面激活厚度约30 μm,一定程度上能够耐受较薄粉尘层。来自湿筛和脱水颗粒的表面水分在多变量校准中需要考虑,但不对分选效率产生负面影响。这是因为近红外矿物的晶体结构或晶体之间包含了最常见的检测特征,如下列分子键类型:存在未填充轨道型过渡元素(Mn、Cu、Ni、Co、Fe 等)或者OH、CO3、NH4和H2O 等分子键。这对于智能分选非常重要。

近红外光谱技术用于遥感领域已有近40 年。2008年NIR分选技术在矿业中首次被系统评估[3],证明分离金伯利矿与有害基质是可行性的。加拿大Renald 在南非Cullinan 矿对金伯利矿近红外技术提纯进行研发的结果是,具有近红外活性矿物的直接和正面检测成为粗颗粒分选(CPR)的可利用特征。纳米比亚Scorpion 氧化锌矿石加工,加拿大Renard 矿的金伯利岩选矿,都被迅速证明是成功的[19]。从技术上讲,采用NIR 设备进行滑石矿的富集也是可行的[20]。

3.2 多通道激光(MCL):胜在高纯细脉石英

多通道激光检测理论在食品加工业中得到发展并得以成熟。它可以检测颗粒表面对多通道激光的反射和衍射,如果是半透明矿物还可以借助颗粒内部的衍射。第一批测试工作表明,该检测机制特别适合于对石英的识别。块状石英、脉状石英和其他500 μm 大小的石英结构,都可以有效检测。当激光源发光在可见光谱范围内时,该设施还可以检测目标颗粒颜色。与NIR 分选相比,激光需要在滑槽型分选系统上保证表面清洁和双面检测。

首先应用于与石英共生的金矿分选,(表面可见的)石英回收率提高,导致金矿回收率高。细脉石英的探测对于提高金矿回收率尤为重要,这是因为靠近矿脉的金矿化程度甚至比石英矿脉本身还要高。这一项发展形成了两套试验性设备:一个安装在瑞典的Björkdals 矿,另一个在巴西的Corrego do Sitio 矿与XRT 分选机配合使用。其次应用于精密行业的高纯石英提纯,例如硅铁。激光分选理论相对于色选的主要优势是在保证产品质量相同的情况下,产出率可提高15% 到20%。

3.3 同步加速X 光(sXRF):极高分辨率

分子级到矿物级特征及矿化反应的科学研究正突飞猛进。其中,同步加速X 射线技术第四代光源的空间分辨率有望允许以小于10 nm 的空间步长进行化学制图;硬X 射线范围内的光谱分辨率现在约为0.05 eV 光波能量单位[21]。各种X 射线分析技术的检测极限将能够改进1 ppm 以下浓度的测量[22]。

借助该技术,下列领域将具有划时代意义:(1)在高空间分辨率(μm)下理解矿石和化学结构;(2)了解地质条件下水流体中金属化学配位;(3)原位评估流体包裹体的化学和形态特征;(4)评价主要矿化结构中有害或有用痕量金属的置换配位环境;(5)研究低温(超基因)矿化环境中金属的生物地球化学行为和转化特征,而有助于中下游矿业技术的数据共享和工程设计。这些应用于基础科学或 “蓝天” 环境科学的同步加速X 射线促进了对矿床成因的理解,同时提供了独特而丰富的数据集,而与采矿作业的多方面密切相关[22]。

这些极高分辨率数据有助于提高矿石矿化的认知,借助地矿冶金学(Geometallurgy)见解可提高选矿效率,并揭示有害物质的形成过程和行为信息,对优化环境修复战略提供建议[23]。

目前最常用的同步加速技术包括sXRF、XANES和EXAFS。我国在第四代光源的硬件设施世界领先,但在地矿科研的应用非常稀少,发展空间尚大。

4 颠覆性创新模糊传统分界

4.1 块状拣选得益于传感器进步

如今的块状拣选系统是一项颠覆性新兴技术,不同于以往的块状分选[24]。它是通过测量矿石量而不是单个颗粒,并将整块矿石直接送到下游进一步处理或者作为废石处理,从而克服了颗粒分拣系统处理量的限制,实现早期抛废而大幅度节能增效。甚至,通过检测矿石品位并将卡车导航到适当位置进行整车规模的分拣。该系统适用于处理品位波动较大的矿石,特别是成矿性质复杂、品位估算困难的矿石。

以前无法实现块状矿石的直接分拣,是因为没有能够可靠地测量系统。现在市场可用的商业检测技术包括快速伽马中子激活分析(PGNAA)、磁共振(MR)和原地XRT。而其他传感系统不适用于块状分拣,因为穿透能力不足或透射太慢而无法有效分辨。例如,激光诱导击穿光谱(LIBS)、激光诱导荧光(LIF)和光度传感器仅是表面测量(不穿透岩石内部),XRF 通常也仅具有几毫米的光束大小和穿透力[25]。

与依赖目标矿物解离程度的颗粒分拣系统不同,块状矿石分拣系统取决于高品位矿石区域与低含量废石区域的局部区分程度。为了最大程度地利用这些自然形成的矿物含量变化,传感器和分选器必须能够足够快地运转,或者具有足够强的分辨率,以便能够拣选并剔除废石部分。通常,精准的分辨率将产生更好的分选结果,这就意味着更快的测量速度。

PGNAA 传感器可检测元素品级,并且可以穿透传送带上的整个横截面。当前测量速度大约几十秒到几分钟,对于有效的块状矿石分拣而言稍慢,可能造成分拣准确性降低和成本增加。

磁共振(MR)传感器,穿透性强,即便传送带满载仍可快速检测,适合应用于块状矿石分拣系统。此外,磁共振传感器测量响应时间很短,从而允许分拣过程中同时处理不同品位的矿石。

4.2 PGNAA 快速即时检测元素

快速中子激活分析(PGNAA)当前用于元素含量或比例的测定,对矿石传送带上物料流的先进过程控制(APC)很重要。检测在30 s 到5 min的间隔内完成测定,平均为2 min。在有效时间内完成多种元素的高精度测定使得其GEOSCAN-M可以有效地用于块状矿石的分拣[25]。GEOSCAN是一种传送带即时元素分析系统,已用于检测石灰石和铁矿石等块状矿石。

PGNAA 也称为热激活,基于低能中子与原子核之间的亚原子反应。当低能中子接近或碰撞原子核时,中子能量转移至原子核,并暂时将其提升至激发能态。然后,能量立即以伽马射线的形式释放。伽马射线的频谱能量与不同原子核有关,从而得到矿石中元素的含量。

表3 不同矿石分拣技术性能对比Table 3 Performance comparison of different ore sorting technologies

PGNAA 分析仪常用于矿石的品位控制以及优化矿石混合方案等。20 世纪80 年代中期以来,数百种溜槽和交叉带式PGNAA 分析仪用于水泥原料混合和材料掺合以及运煤车的装车。

PGNAA 穿透性很强,多数安装在粗碎阶段之后,而且不受颗粒粒径的影响。对铜元素具有优良的敏感性,例如可以在30 s 以内确定铜矿石品位是否低于0.5%。对其他元素的灵敏度有强有弱,品位检测下限和测量时长也有变化,矿石类型变化需要重新校准。ThermoFisher Scientific 公司[25]现提供块状矿石(例如铜、铁矿石和磷矿等)的PGNAA 系统可提高物料品级和优化工艺。

4.3 磁共振分拣(MR)高分辨直选矿物

MR 是一种新的颠覆性技术,可以直接检测矿石中是否有目标矿物的存在。其穿透能力强,可以测量满载于输送带或卡车中的大体积物料。对于较小体积的矿石,测量时间短,分辨率更高。

磁共振是一种射频(RF)光谱,可用于定量检测目标矿石中的矿物含量。每种矿物在特定射频下都有特定的共振或响应。这种共振具有很高的区分度,因为不同矿物的共振重叠很少。因此,这种非接触射频磁场脉冲需要调整频率以针对一种或多种有价值的特定矿物开展检测,然后传感器以回波的形式检测。回波的强弱与目标矿物的数量成正比。

穿透矿石厚度可达数十厘米,因此可用于大体积的岩石、泥浆或浓缩粉,且样品无需任何前置处理。而且该类设备不需要进行表面清洁、严格的物料尺寸分布或预混合处理,即可获得可靠的数据。此外,测量数据相对准确,无需重新校准——分析仪在出厂时已对相关矿物进行过校准。

磁共振的检测速度和准确性优于其他块状矿石检测技术,在集中式分选设备中可实现最高的分辨率,提升矿石品位。如可在2 s 间隔内产生高达±0.023% 的铜检测分辨率。然而,由于磁共振传感器测量的是特定矿物(而不是元素),因此可能不适用于所有矿石。不同矿石对磁共振的敏感性也有所不同。

澳大利亚NextOre 公司在工业研究组织CSIRO协同下开发出带式分拣系统磁共振感应技术专利[25],目前适用于硫化铜、铁矿石、黄金等矿物。

5 智能控制软件决定自动化水平

5.1 自动化程度分级

业界认为,选矿厂的自动化水平大致分为五个等级。第1 级:常规控制:操作人员负责对扰动做出反应,并每次都找到优化点。系统被动维护,资产可用性较低。生产率、产品质量和产量存在很大波动。第2 级:先进过程控制:APC 软件定位较佳优化点,并自动修正过程扰动和进料变化。新增先进仪器可以进行更高的可视化和过程控制。第3 级:智能化设备:多数人工操作都已自动化,检测迅捷并能及时纠正。第4 级:AI 流程分析:智能预测性和预防性维护实践可提高流程能力,不断分析和优化回路(例如,料仓>进料器>破碎机>输送机),高度多元和非线性响应。第5 级:全自动模式(FULL AUTO-PILOT):控制能力借助传感器和分析仪得到进一步增强,可为管理人员生成决策建议和高保真、动态实时系统模拟及数字孪生模型(Digital Twin),支持远程交互与协同,拥有全方位预见性和预防性。

目前,只有极少数矿山实现了全自动化无人作业,多数矿山处于第2 和第3 级水平,即APC阶段和智能设备阶段。第5 阶段的数字孪生系统目前尚未实现。

5.2 MPC 夯实智能化基础

模型预测控制(MPC)是先进控制技术(APC)在矿业中应用最多的一种,机器学习算法和人工智能被用于检测和预测机器的故障或损坏、对正常作业模式的偏离以及偏离较佳作业的程度。磨矿和浮选是MPC 在矿物加工中应用最多的领域,在半自磨(SAG)、全自磨和球磨以及浮选阶段可以大幅降低能耗,改善粒级,目前非线性和混合MPC 最受青睐。特别是浮选阶段,MPC 使软件系统可以充分利用先进传感器(如XRF 分析仪)来更好地校准模型[26]。

5.3 智能学习与远程协同

人工智能选矿厂将以较佳状态运行,以实现更稳定的生产,更低的安全和环境风险,以及对矿石特性或工艺参数的任何变化的更迅捷响应。优化工厂运营的各个环节,以提高矿物加工的效率、回收率和盈利能力,还可以根据实际磨损和预测的组件磨损来预见性维护系统设备。现今,增强型人工智能学习正处于模拟环境中的原型研发阶段。安德里茨(Andritz)公司在加拿大黄金(Goldcorp)公司的支持下,正借助人工智能迈出从实验室到工厂的重要一步。

矿物加工的下一项主要技术任务是,建立选矿厂的数字孪生模型,以作为完全动态模型,以及应用人工智能来完全自动地控制作业流程,但这项工作仍处于初始阶段。

6 智能选矿的机遇与挑战

传感器驱动的智能分选,其实质是数据驱动,形式是数字化。数字化为矿物加工的更大技术革新提供了可能,矿石工厂可以通过人工智能(AI)进行运营,从而实现动态控制和持续优化。借助数字技术,工厂将能够充分开发利用现有的大部分矿产资源。然而,截至目前,通过数字技术实现阶跃式变化的实例仍然非常有限。目前在矿物加工中人工智能的主要用途是检测异常。

传感器分选机上能处理的物质流的比例与其粒度分布相关,也应考虑相关的技术和经济可行性。随着进料设备吨生产成本的增加,传感器分选的粒度下限通常是样品分选的经济性门槛。小于粒度下限的细小颗粒或误入矿产或误入废料。粒径上限由三个因素确定。首先是检测系统的技术可行性。基于XRT 的检测技术的限制约为75 mm(取决于原子密度),以保证射线穿透物料厚度后仍能保证较好的信噪比。对于分选设备产生的两个物质流,必须保证对其中一个可靠。如黑色金属的应用限制约为75 mm,而碳基的煤或钻石的分选可能高达150 mm。第二个技术限制是粗粒矿物的解离度,必要时可进一步破碎矿石以获得合适的解离度而实现其经济开发。第三个技术限制是粗颗粒的物质流度量。由于必要的颗粒范围系数约为3,因此不能仅将进料部分的粒径上限提高来把百分之几的粗粒物料包括进来,因为这会降低整个过程的效率。解决方案可以是减少破碎机的开度,或者不让这部分物料进入传感器分选机。

尽管基于传感器的矿石分选设备的设计在行业中受到普遍好评,但在某些地区和某些工程师看来仍然是新奇事物。在特定的环境或工艺条件下,仅有有限的准备就绪可以实施的项目在推进。干式物料处理系统不太为人熟悉,创建粗粒分布物料流进入传感器矿石分选器也鲜为人知,这些都是目前面临的挑战和困难。

7 国际灯塔项目

矿业灯塔项目不同于一般示范性工程,更具引领作用,在较长时间内为我们提供了技术发展趋势和实际应用中的成功经验与失败教训。

例如奥地利的Mittersill 钨矿,经过40 多年的运营,从开始的露天矿山到后来的地下矿山,由于原矿品位不断降低,WO3的品位从0.9% 降到了21 世纪初的0.3%。为了应对品位降低和边际资源开采的形势,矿山启动了基于传感器的矿石分选项目。但是,10 年前进行的UV 荧光分选试验说明表面检测方法是失败的,嵌入颗粒中的白钨矿(CaWO4)无法检测到,结果是脱除的废料品位太高而不能丢弃。然而,XRT 分选机则展示了良好的效果,矿山就设计了一个完全集成的工厂,对粗颗粒物料进行分选,产能每年50 万t。如今,Mittersill 白钨矿成为了最著名的成功案例。分选机安装在二级破碎之后,同时处理两个粒径的物料(16 ~ 30 mm 和30~60 mm)。进入分选机的50% 物料被分选为粗粒废料,WO3品位为0.03%,磨机进料的品位则提高了约25%。从该过程中脱除的粗颗粒废料可解决对细粒尾矿设施的限制,并作为骨料出售给当地的建筑市场。受此启发,中国湖南远景钨业的白钨矿也研制了自主产权的智能XRT分选机,并于2019 年获得了国家专利,其抛废品位达到了低于0.05%,接近国际水准[29]。

光学分选技术日新月异,矿石分选已经从可见光发展到近红外不可见光、高能X 光和同步加速X 射线甚至中子伽玛射线,分辨率和穿透性越来越强,互补性也更好。以钻石分选为例,原来大力发展的色选分选并不很成功,直到最近博茨瓦纳Karowe 矿山才采用陶朗(TOMRA)集团的XRT 技术替代了传统重选工艺(4 ~ 125 mm)进行中碎和SAG 半自磨解离,只在-4 mm 的粒径情况下才配合重介质(DMS)进行优化。加拿大Renard 钻石矿则是改进了NIR 分选技术并和XRTDMS 工艺配合使用,在2017 年1 月宣布商业化生产。NIR 扫选回路安装在二次(圆锥)破碎机前,需喷水保持表面洁净。XRT 分选机放在二段破碎之后回收16~45 mm 大颗粒钻石,-16 mm 的物料进入DMS 设备进行分选。矿山基于McNulty Type 1 雏形,凭借NIR-XRT-DMS 技术,产能快速提升,NIR 则进一步提升了产能。光谱对于矿石颗粒和块状拣选非常关键,将极大程度改变现有流程。

8 结论与建议

毫无疑问,传感器将更加广泛地应用于矿业资源开发各环节,智能分选将以此为契机实现革命性创新。主要趋势表现为以下几点:第一,颠覆性技术创新将重塑矿业采选冶流程设计生态。散布于各点线面的智能传感器将以流程优化和远程协同决策特别是先进过程控制(APC)来整合并实现智能革命。第二,光学分选、智能感知与高端处理芯片将成为一大产业门类,表现为一个巨系统。第三,高级先进算法将对矿业流程进行融合与优化,云计算、边缘计算、端部计算(手持移动可穿戴式传感设备)进行整体数据建构与协同中心,推动矿业选矿的过程控制系统、智能机器人系统和智能生产系统。因此,中国应加强矿业领域各种运算能力的研究与实践。最后,中国智能分选技术已崭露头角[27-31],重点应发挥自身优势积极参加国际交流合作,同时加大自主知识产权的研发,重视颠覆性技术创新对未来的影响。