广西某氧化锰矿选矿试验研究

2020-11-10李勇罗星夏瑜

李勇,罗星,夏瑜

(中国有色桂林矿产地质研究院有限公司,广西 桂林 541004 )

锰矿石及其深加工产品已经广泛应用于国民经济各个领域,是冶金及许多工业部门不可缺少的重要原料[1]。我国锰矿主要分布在广西、湖南、福建、贵州、四川、云南等省区[2],锰矿石的类型以碳酸锰矿为主, 约占总储量的73%[3],经过多年开发,碳酸锰矿资源尤其是优质碳酸锰矿资源已严重短缺,因此,研究如何利用我国丰富的氧化锰矿资源,其战略意义十分重要[4]。广西某氧化锰矿风化严重,含泥量大,锰品位平均为21.4%,磷、铁、硅等杂质含量较高,虽然探明的锰矿资源相对较多,但资源质量缺陷明显[5]。

1 矿石性质

1.1 原矿多元素分析

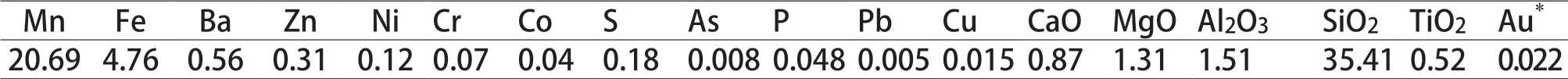

矿石的化学多元素分析结果见表1。单位为g/t。

>表1 原矿化学多元素分析结果/%Table 1 Chemical multi-element analysis results of the raw ore

由表1 可知,原矿Mn 含量20.69%,Fe 含量4.76,Mn/Fe=4.35>1,根据锰铁含量比,确定该矿石为锰矿石,主要有价元素为Mn。

1.2 原矿锰物相分析

原矿锰的化学物相分析结果见表2。

由表2 可知,原矿锰物相主要为氧化锰中锰,占93.04%,其余为碳酸锰和硅酸锰中锰。

>表2 原矿锰物相分析结果Table 2 Manganese phase analysis results of the raw ore

1.3 矿石的矿物组成

选取一些有代表性的块矿样品磨制多个光/薄片,在显微镜下鉴定。显微镜下可见矿石为不等粒变晶结构,脉石矿物主要为石英,少量粘土矿物;矿石矿物主要为软锰矿、硬锰矿,微量褐铁矿。矿石以锰矿化为主,光学显微镜透射单偏光下见锰矿化为黄褐色- 黑色,反射单偏光下锰矿化则为黄白色、灰蓝色。矿石主要为网脉状构造,也可见微细脉状、不规则尖角状、浸染状、纤维状构造。矿石矿物以细粒结晶结构为主,接触关系以侵蚀交代、充填交代、交代残余结构为主。

软锰矿:光学显微镜反射光下显较高反射率,中等硬度,不易磨光。淡黄色,见黄白- 灰白多色性,无内反射色,强非均质性(蓝绿色- 棕红色)。晶体以自形针柱状为主,集合体可呈束状、放射状产出。矿石中主要以脉状、网脉状产出,也见浸染状构造。粒径0.01 ~ 0.05 mm。含量约占金属矿物65%。

硬锰矿:光学显微镜反射光下显中低反射率,低硬度,易磨光。反射色为灰蓝色,强非均质性(灰白- 深灰色)。他形粒状~胶状产出,纤维状、放射状集合体。与软锰矿密切共生,常不完全交代软锰矿呈交代残余结构。纤维状、脉状产出,局部呈团粒状与自形软锰矿密切共生,内部普遍发育裂纹。粒径:隐晶质~0.01 mm。含量约占金属矿物35%。

褐铁矿:光学显微镜反射光下显低反射率,较高硬度,易磨光。反射色为灰蓝色,弱非均质性(灰白- 深灰色)。他形粒状,显示中分散分布,粒径0.01 ~ 0.05 mm,微量。

石英:矿石中主要脉石矿物。光学显微镜透射光下为无色,晶面浑浊,晶体内发育大量包裹体;正低突起,I 级白色干涉色,不均匀消光为主;他形粒状,颗粒边界弯曲模糊,颗粒之间紧密镶嵌分布,粒径集中于0.01 ~ 0.03 mm。在矿化脉壁可见垂直脉壁发育的自形柱状石英,粒径可达0.08 mm。含量约占脉石矿物97%。

粘土矿物:无色,隐晶质~微晶结构。正交偏光下为I 级暗灰干涉色。不均匀分散分布。含量占脉石矿物土3%。

1.4 影响锰回收的矿物学因素

矿石中锰品位相对较高,主要为软锰矿和硬锰矿,为氧化锰矿石,虽然矿物成分较为简单,但是嵌布粒度较细,嵌布关系较复杂,碎矿和磨矿过程中容易泥化,不利于选矿的回收,需要严格控制选矿过程的矿石粒度。

2 结果与讨论

风化型氧化锰矿含大量矿泥和粉矿,生产上多采用洗矿- 重选工艺,洗矿溢流有时需要采用重选或强磁选等方法进一步回收锰[6]。

2.1 洗矿试验

洗矿是传统的选矿方法之一,洗矿作业常与筛分相伴,常见方法有在振动筛上直接冲水清洗原矿,或洗矿后的矿砂(净矿)送振动筛筛分等[4]。洗矿的目的是通过抛弃锰矿的矿泥,从而达到富集锰的目的,也是考查粗颗粒净矿需不需要进行重选或磁选的技术依据,如果通过洗矿能实现富集部分锰精矿,则可以降低其他选矿作业需要处理的矿石量,从而降低选矿成本。

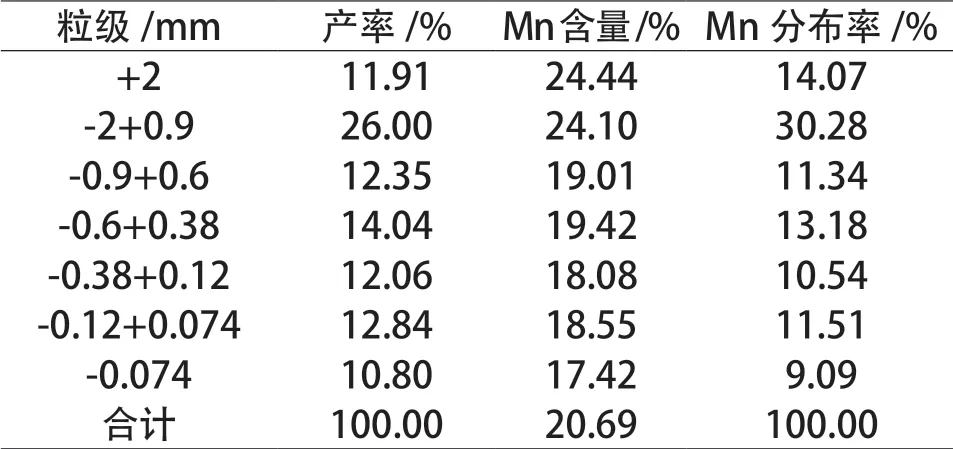

2.1.1 原矿粒度筛析试验

在洗矿前,对原矿进行筛析(干筛),确定锰在各粒级分布情况,筛析结果见表3。

>表3 原矿粒度筛析结果Table 3 Particle size sieve analysis results of the raw ore

由表3 可知,+0.9 mm 粒级锰有一定的富集,品位相对较高,达到24.21%,分布率为44.35%。

2.1.2 原矿洗矿分级试验

将原矿在筛孔尺寸0.9 mm 的滚筒筛中进行冲洗。通过洗矿分级可以获得产率32.10%、锰品位26.79%、锰回收率41.56% 的+0.9 mm 粒级净矿。-0.9 mm 粒级物料锰回收率58.43%,需进行下一步的选矿回收。

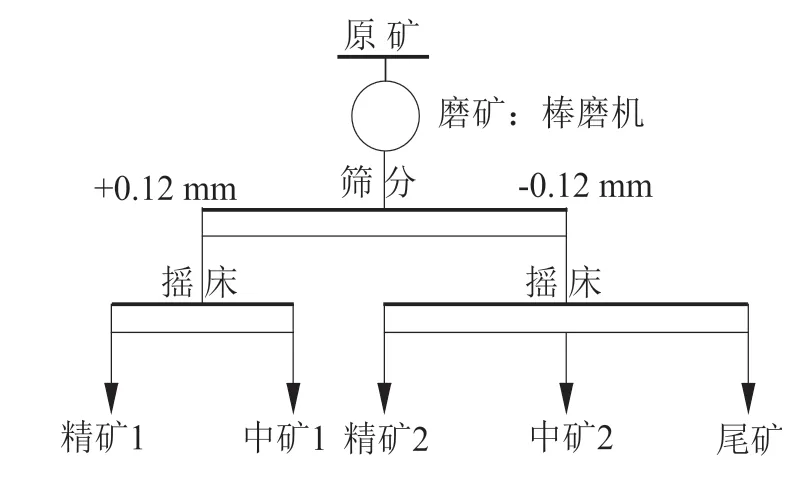

2.2 重选试验

该矿石从矿物组成及主要目的矿物与脉石矿物的密度差异分析,属重选较易选矿石,但是根据岩矿鉴定结果,可知目的矿物嵌布粒度较细,影响重选分选效果。为验证重选效果,进行摇床选矿试验,试验流程见图1,试验结果见表4。

图1 重选试验工艺流程Fig. 1 Process chart of gravity separation test

>表4 重选试验结果Table 4 Results of gravity separation test

由表4 可知,摇床选矿有一定的效果,+0.12 mm粒级摇床精矿锰品位可达25.68%,-0.12 mm 粒级摇床精矿锰品位可达24.54%,合并的重选精矿锰品位25.35%,锰回收率51.09%。

重选虽然有一定的效果,但是效果不理想,虽然使原矿得到一定的富集,获得部分精矿,但是因为中矿和尾矿的锰回收率合计达将近50%,直接丢弃将导致整体回收率低。

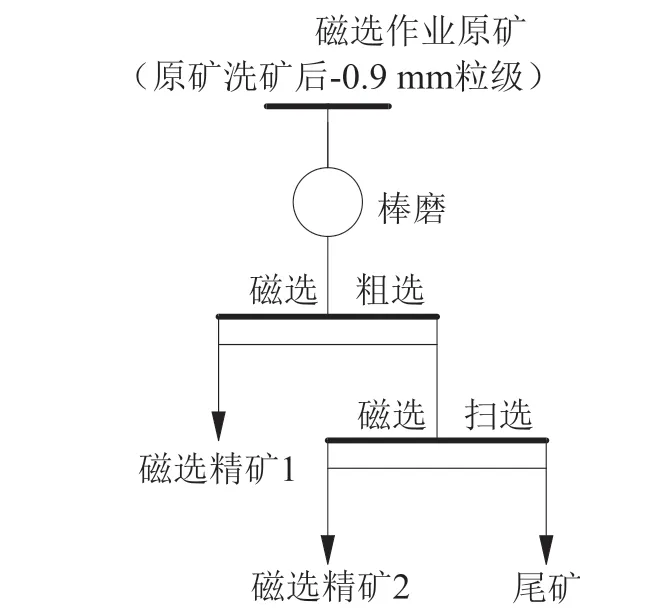

2.3 磁选试验

主要目的矿物软锰矿和硬锰矿为弱磁性矿物,主要脉石矿物石英和粘土矿物为非磁性矿物,可通过强磁选将目的矿物与脉石矿物分离。

将原矿洗矿分级后-0.9 mm 粒级物料经棒磨机磨矿后,进行一次磁选粗选和磁选扫选作业,磁选试验工艺流程见图2。

图2 磁选试验工艺流程Fig .2 Process chart of magnetic separation test

2.3.1 磨矿细度试验

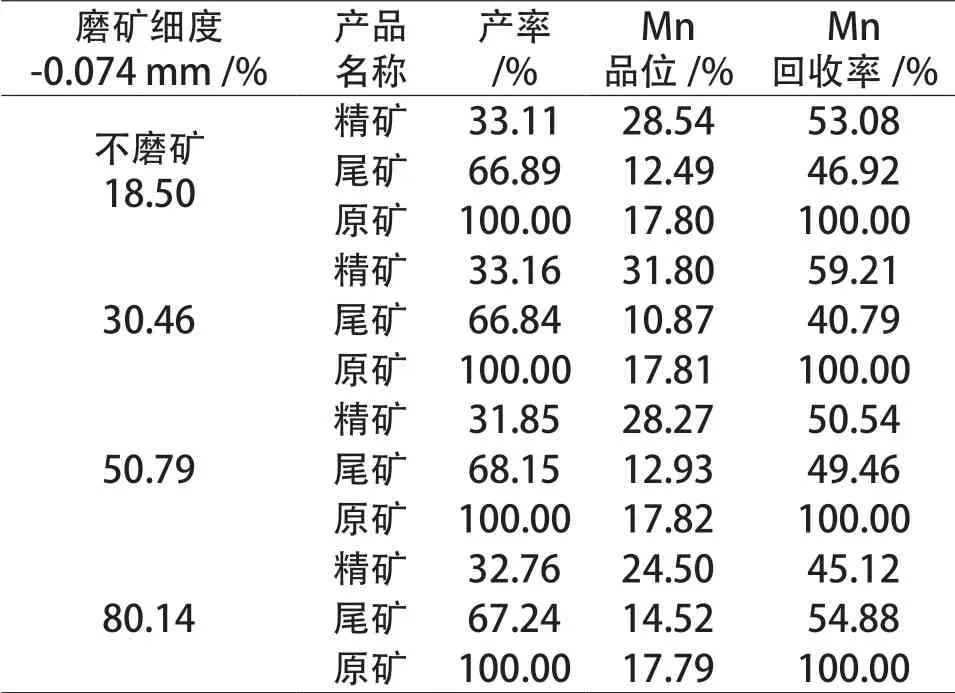

磁选作业原矿在不同磨矿细度下,进行一次磁选粗选,磁感应强度0.7 T,获得精矿和尾矿,根据精矿指标确定较佳磨矿细度,试验结果见表5。

>表5 磨矿细度试验结果Table 5 Results of grinding fineness test

由表5 可知,磨矿细度-0.074 mm 30.46% 时,精矿锰品位31.80%,锰回收率59.21%,因此,确定较佳磨矿细度为-0.074 mm 30.46%。

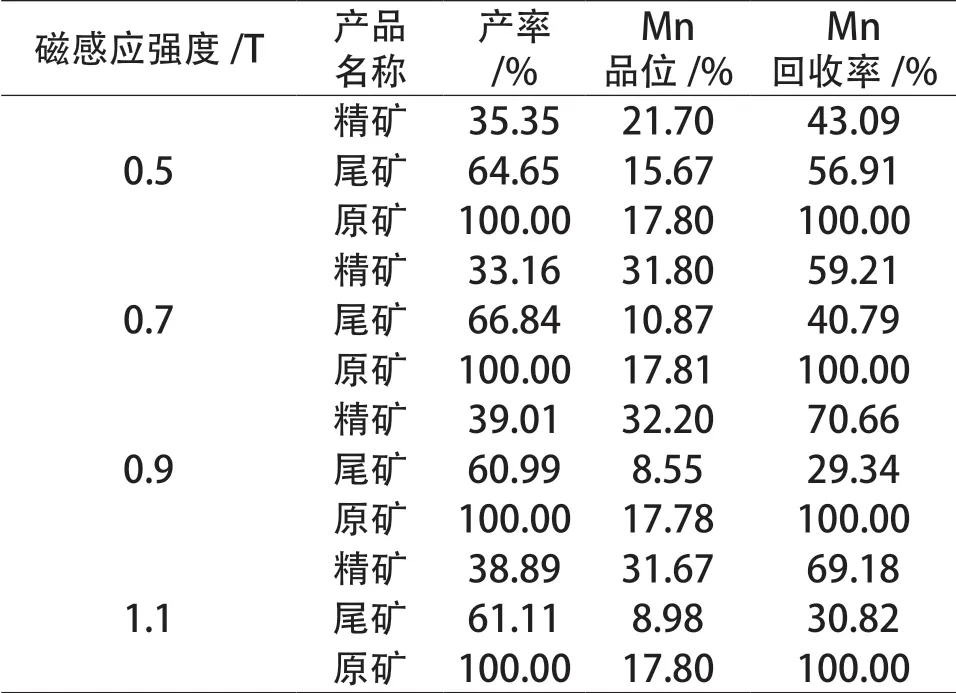

2.3.2 粗选磁感应强度试验

在较佳磨矿细度-0.074 mm 30.46%的条件下,在不同磁感应强度下,进行一次磁选粗选,获得精矿和尾矿,根据精矿指标确定较佳粗选磁感应强度,试验结果见表6。

>表6 粗选磁感应强度试验结果Table 6 Results of roughing magnetic induction test

由表6 可知,随着磁感应强度增加,精矿锰品位和回收率均增加,在磁感应强度0.9 T 的条件下可以获得较佳的结果:精矿锰品位32.20%,锰回收率70.66%。继续增加磁感应强度至1.1 T,精矿指标变化不大。因此,确定较佳粗选磁感应场强度为0.9 T。

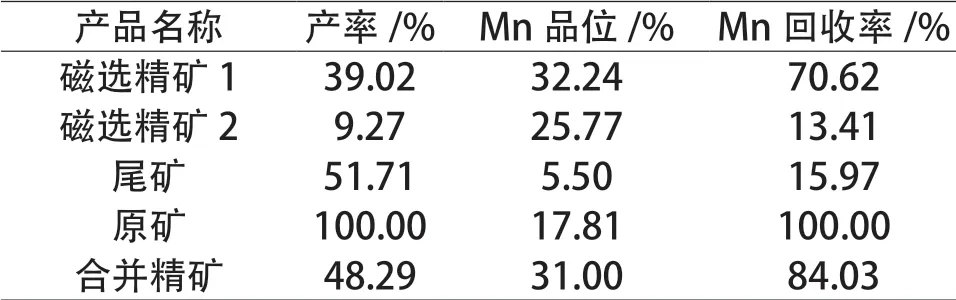

2.3.3 扫选试验

在磨矿细度-0.074 mm 30.46% 和粗选磁感应强度条件0.9 T 条件下,进行一次磁选扫选试验,磁选扫选磁感应强度0.9 T,试验结果见表7。

>表7 磁选扫选试验结果Table 7 Results of scavenging magnetic separation test

由表7 可知,磁选扫选精矿锰品位25.77%,锰回收率13.41%,磁选扫选尾矿锰品位5.50%,锰回收率15.97%,扫选效果较好。

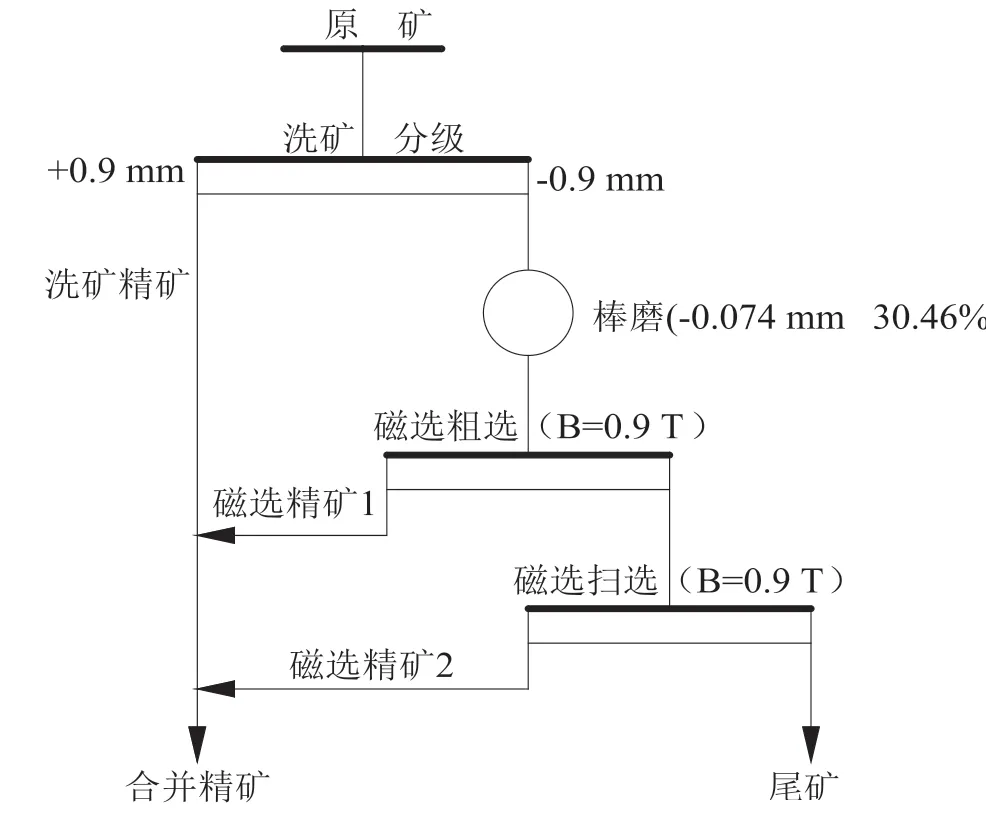

2.4 全流程验证试验

根据前述各作业的试验结果,确定该锰矿较佳选矿工艺流程为:原矿洗矿分级后,将洗矿后+0.9 mm 粒级净矿直接作为精矿,-0.9 mm 粒级物料采用棒磨机磨矿至-0.074 mm 30.46%,进行一次粗选和一次扫选的强磁选,磁感应强度均为0.9 T,分别获得磁选精矿1、磁选精矿2 和尾矿,最后将洗矿精矿和磁选粗选和扫选的精矿合并,作为最终的精矿产品。

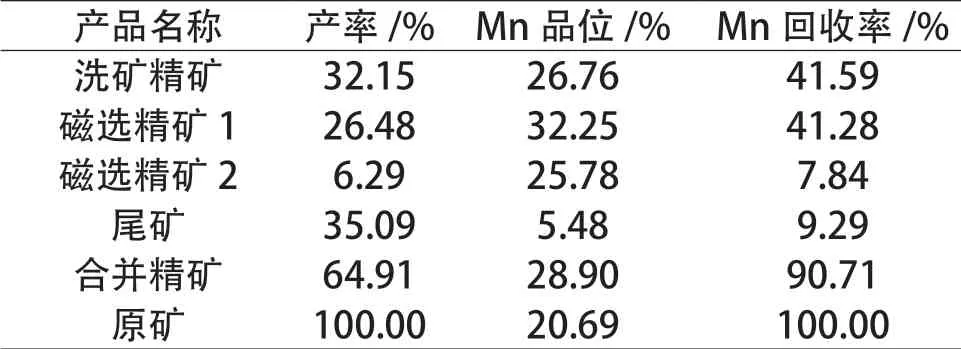

根据上述较佳工艺流程进行全流程验证试验,试验工艺流程见图3,试验结果见表8。

图3 全流程验证试验工艺流程Fig .3 Process chart of full flow verification test

>表8 全流程验证试验结果Table 8 Results of full flow verification test

由表8 可知,全流程验证试验结果为:合并精矿产率64.91%、锰品位28.90%、Mn 回收率90.71%;尾矿产率35.09%、锰品位5.48%、锰回收率9.29%。

经过对合并精矿进行质量分析,合并精矿Fe含量5.52%、P 含量0.036%、S 含量0.06%,即合并精矿Mn/Fe=5.24,P/Mn=0.00125,S/Mn=0.0021,达到AMn30 Ⅱ类锰精矿要求。

3 结 论

(1)该锰矿石中,Mn 含量20.69%,氧化锰占93.04%,其余为碳酸锰及硅酸锰中锰;矿石目的矿物主要为软锰矿、硬锰矿,微量褐铁矿;脉石矿物主要为石英,少量粘土矿物;虽然矿物成分较简单,但是嵌布粒度较细,嵌布关系较复杂,碎矿和磨矿过程中容易泥化,不利于选矿的回收。

(2)原矿洗矿分级后,将洗矿后+0.9 mm 粒级净矿直接作为精矿,-0.9 mm 粒级物料采用棒磨机磨矿至-0.074 mm 30.46%,进行一次粗选和一次扫选的强磁选,磁感应强度均为0.9 T,分别获得磁选精矿1、磁选精矿2 和尾矿,最后将洗矿精矿和磁选精矿合并,作为最终的精矿产品,合并精矿产率64.91%、锰品位28.90%、锰回收率90.71%。