复杂展开路径太阳翼地面零重力试验技术的研究

2020-11-10胡亚航王国星臧梓轶

胡亚航 程 泽 王国星 臧梓轶 段 萍 王 帅

复杂展开路径太阳翼地面零重力试验技术的研究

胡亚航 程 泽 王国星 臧梓轶 段 萍 王 帅

(北京卫星制造厂有限公司,北京 100190)

太阳翼装配、试验需在零重力环境下进行。某遥感卫星太阳翼展开过程太阳板质心运动轨迹近似大半圆弧线,属于复杂的展开路径,其重力卸载难度较大。针对此问题,设计了一套气浮式零重力补偿设备,采用一套分跨式气浮装置和气浮平台解决了复杂展开路径太阳翼零重力卸载的难题,分跨式的设计也解决了太阳翼收拢后气浮装置干涉的问题;设计了一套可上下调节,锁紧气管的气管固定装置解决了展开试验时气管与太阳翼联动机构钩挂的问题。结果表明采用此种装配手段,可有效地开展此种复杂展开路径太阳翼在地面的装配、展开试验、基频测试工作,保证了太阳翼的装配技术指标。

复杂展开路径太阳翼;零重力;气浮展开;分跨式气浮装置;气管固定装置

1 引言

太阳翼作为卫星的一次能源部分,是卫星系统的重要部件,其零件制造质量及装配质量直接关系卫星的可靠性、寿命和功能,甚至关系到卫星在轨运行的成败。太阳翼装配是整个太阳翼研制任务的重要阶段,太阳翼装配主要针对太阳翼结构进行系统的装调工作,装调工作须在零重力展开设备上进行,涉及了工艺装备的装调、展开机构的装配、翼面调整、联动机构的安装、太阳翼地面展开试验等环节,其中太阳翼地面展开试验是对太阳翼装配质量验证性试验[1]。

太阳翼在太空中处于零重力环境,在地面部装、试验时,需要补偿重力。常见的零重力补偿方法主要是力平衡法,如吊挂式、气球式和气浮式。吊挂式展开适合运动轨迹简单、一次展开的太阳翼,主要优点是占用空间相对较小,操作简便,缺点是适用能力差,零重力抵消装置调试时间长,环节多;气球式展开适用于展开速度慢,运动轨迹较短,卸载重力不大的太阳翼,优点是使用方便,缺点是气球稳定性较差[2];气浮式展开原理是将由气源产生的高压气体经配气箱调压后通过空压软管输送给气足,经气足的节流孔喷出,高速排出的气体在进入大气时产生压差,压差在气足底面与气浮平台平间形成气膜。因为气压作用,将太阳翼悬浮在气浮平台上,抵消掉重力对自身及载荷的作用。这种方法的优点是:生成的气压稳定,能适应载荷的大范围变化,适合展开轨迹复杂的太阳翼[3]。

2 某遥感卫星太阳翼及其展开过程

某遥感卫星太阳翼单翼包括机械部分和电池电路部分,其中机械部分由连接板、基板、铰链机构、联动机构和压紧释放机构组成。发射阶段,太阳翼收拢压紧在卫星的+、-侧壁。当入轨后根据程控指令,太阳翼压紧杆依次解锁,从卫星的+、-方向展开至+、-方向,转动完成太阳翼展开过程。

由于该结构太阳翼展开过程为二维平面运动,横向扫过的面积较大,太阳板质心运动轨迹近似大半圆弧线。太阳翼的展开过程见图1,第一步,所有的压紧释放机构点火工作,太阳翼释放,4块太阳板在根部铰链的作用下展开,直至根部铰链转动90°,此过程中四块太阳板在联动机构的作用下保持收拢状态,作为一个整体转动90°;第二步,根部铰链转动90°时,四块板在联动机构的作用下同步展开,到位后锁定。

图1 太阳翼展开过程示意图

由于该太阳翼特殊的展开轨迹,气球式、吊挂式零重力展开装置不适用该太阳翼。而气浮式展开适用于展开轨迹复杂、展开机构横向运动范围大的情况,适用于该型太阳翼的地面装配以及地面展开试验[4,5]。

3 零重力补偿设备的设计

3.1 总体方案设计

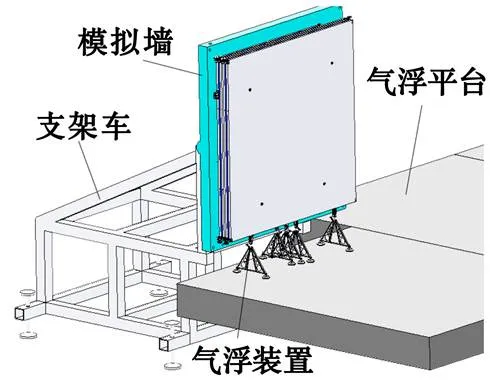

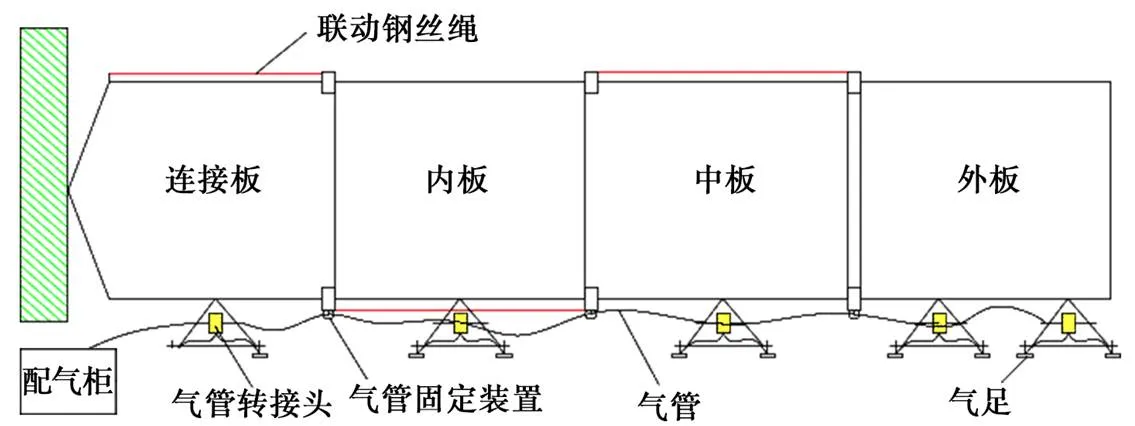

图2 太阳翼与气浮装置示意图

本方案设计的气浮系统由气浮平台、气浮装置、配气台及气管固定装置等组成。如图2所示,太阳翼由气浮装置支撑在气浮台上。其中,外板安装气浮装置两个,中板、内板和连接板各安装一个气浮装置。

3.2 气浮平台设计

气浮平台由4块拼接而成,其中一块平台与另外3块错位摆放,为支架车和模拟墙提供操作空间,气浮平台布局如图3所示。

图3 太阳翼气浮平台

气浮平台为铸铁平台表面粘贴薄花岗岩石板(厚度10~20mm);平台工作面需无严重影响外观和使用性能的裂纹、划痕、碰伤、材质疏松等缺陷;每块平台有6个支撑点,其中至少有3个主支撑点;平台安装后,工作面距地面高度(1000±5)mm,铸铁平台下表面距离地面空间距离(650±10)mm;平台支撑支架需具有微调机构,能够调节平台水平度并具有锁紧功能,通过调节保证该平台与其它平台连接一起后的平面度要求。平台在车间长时间停放后,可以通过微调机构的调节,修正平台变形,保证整个平台气浮要求的平面度;根据气浮平台的使用要求,产品表面应无影响气足移动的缺陷。负载50kg的气足可以在平台上顺畅移动,运动无停顿。

3.3 气浮装置设计

图4 气浮装置主要组成部分

气浮装置包括气足及与太阳翼的连接工装,主要用于在气浮平台上支撑太阳翼,在太阳翼展开过程中气足悬浮于气浮平台上,模拟太阳翼的零重力状态。气浮装置主要由气足、气足转接件、基板转接件、弹簧、连杆、滑杆、轴承及轴承压盖等部分组成,如图4所示。

气浮装置通过弹簧进行柔性支撑,并通过滑杆与直线轴承的配合实现上下运动,这样可以使气足的支撑力不因气浮台面的凹凸不平而产生较大变化。设置导向连杆组件,保证气浮装置在太阳翼展开过程中始终保持两气足组件为左右开立状态。气浮装置在基板上的安装位置应左右可调,调整量为(-10~10)mm。弹簧使用前标定试验,测得实际的弹簧常数。

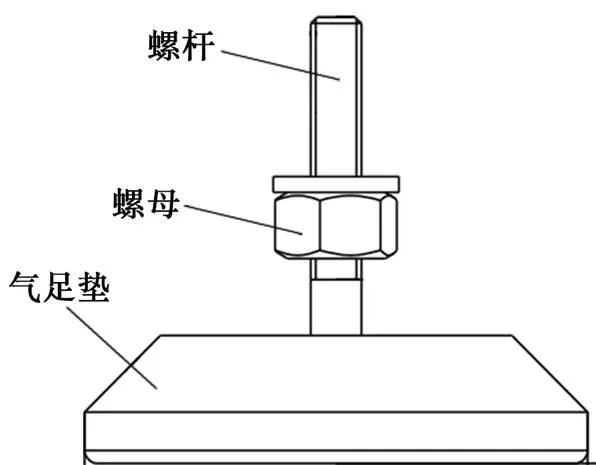

气足组件由螺杆和足垫组成,如图5所示。气足成对使用,共用同一充气管路充气,即采用三通给两个气足供气。气足与工装之间用粗牙螺纹连接,螺杆的螺纹长度≥40mm,螺杆与足垫之间以球铰连接,气足材料质轻、耐磨、耐蚀、防锈。

图5 气足组件示意图

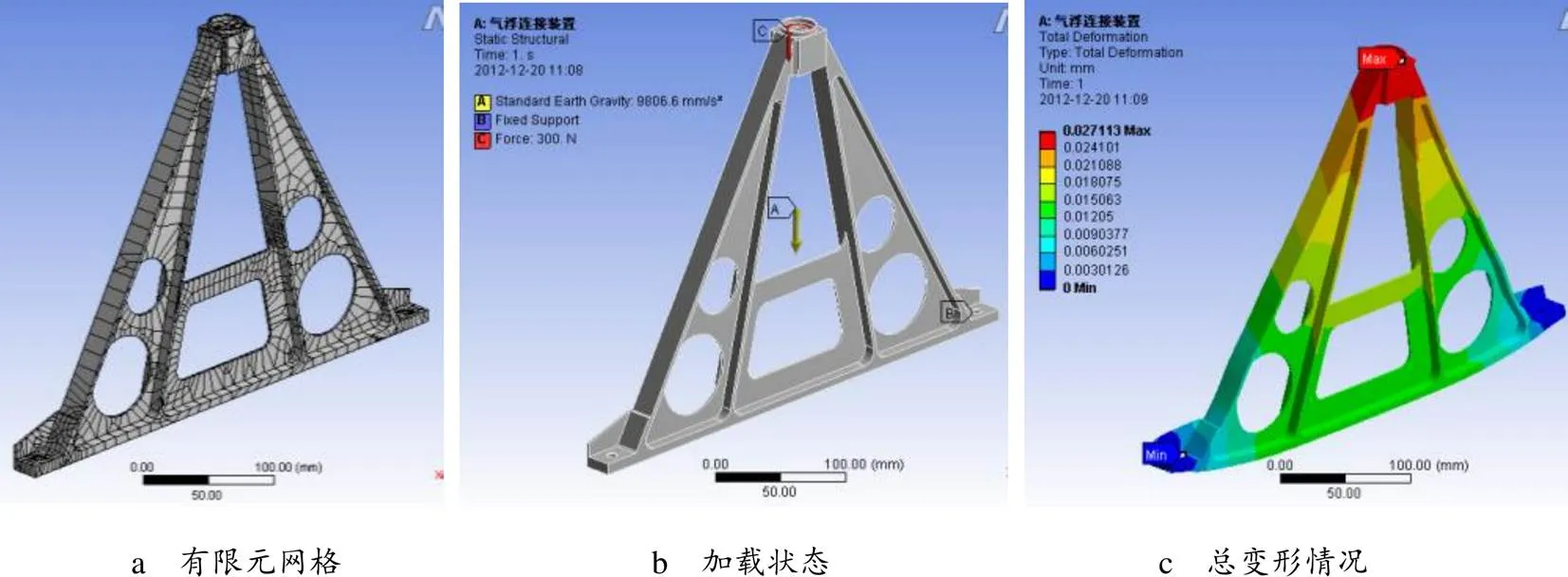

由于太阳翼气浮装置中,主承力零件主要是气足转接件和基板转接件,故将分别静力学分析两个零件。

a. 气足转接件。设置气足转接件上与气足的安装孔为固定点,额定载荷(30kg)的重量加载在气足转接件顶部弹簧接触端面处,考虑重力的影响。图6为气足转接件的有限元分析结果,图中可以看出,整个气足转接件最大应力为31.6MPa,发生在与气足连接处,竖直方向最大变形量为0.002mm;发生在与气足连接块附近,水平方向最大变形量为0.022mm。

b. 基板转接件。将基板转接件上与弹簧接触面设置为固定点,将额定载荷(30kg)的重量均布加载在与基板安装面上,同时考虑重力的影响。图7为基板转接件的有限元分析结果,图中可以看出,整个基板转接件最大应力为22.6MPa,发生在开口最低部,最大变形量为0.1mm,发生在与基板安装面最外端处。

图7 基板转接件结构分析

通过有限元分析结果显示,气浮装置的强度和刚度满足要求,安全系数在3以上。

3.4 配气台设计

配气台由箱体、气压表、气源组件以及相应的内部通气管路组成。

气源组件的功能是将厂房提供的原始气源转换成可以提供给太阳翼使用的气源。气源组件由过滤器、截止阀、调压阀及其相关气路元件所组成,气源组件气路示意图如图8所示[6,7]。

图8 气源组件示意图

气源组件中各部分功能:过滤器——过滤厂房气源中的杂质,保护调压阀和气足,避免气足受到损伤;截止阀——用于控制气足的通气状态;调压阀——将厂房气源的高压气体压到气足需要的低压气体;快速接头——用于气源侧气路和气足侧气路快速连接,并且密封可靠,避免气源泄露;气源组件的原始气源输入压力0.7~1MPa,供给气足输出压力0.3~0.7MPa。

气源处理主要由配气台内部的三级过滤装置完成,对气源输入的气体进行滤水、油和杂质,过滤器滤芯过滤微粒最小尺寸为5µm。气源气体经过滤后,通过调压阀降压处理,分多路供给气足。

配气台使用前需要接通气源和气足。与气源的接口为标准10mm快速插头,从气源引出直径为10mm的标准气管直接插入即可。打开气源接口上方的开关,压力表就会显示气源的供气压力。

在配气台的多路输出接口对应气足的供气管路,接口也采用标准10mm快速插头,在气源开关打开的情况下如果打开输出开关,对应的管路即可供气,同时气压表会显示气足的供气压力。

3.5 气管固定装置设计

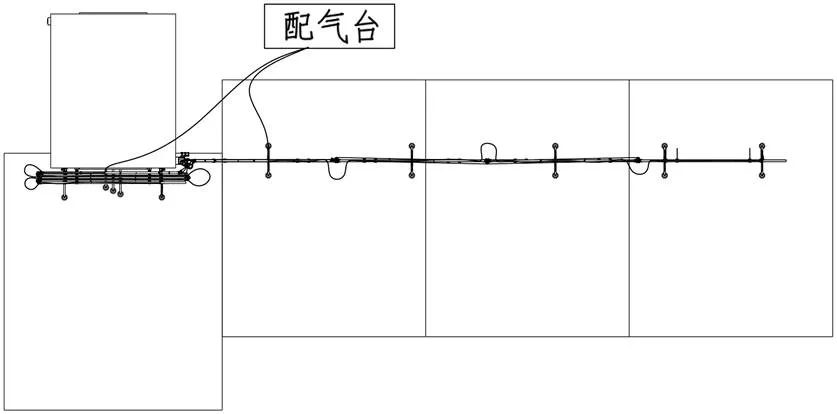

充气管路的合理化布局是影响气浮装置使用、降低管路附加阻力的关键因素,布局方式如图9所示。

图9 气管走线示意图

沿基板下沿布置管路。所有的主管路均沿基板下沿布置,配气台设置在支架车附近,除由配气台到太阳翼的管路外,其它管路不需要操作人员抬起随动,减少了操作人员的对太阳翼的影响。

气浮固定装置一端安装在板间铰链上,一端安装吊环螺母,所有气足充气软管和三通均通过扎带绑扎在气浮装置的支架上,之后穿过气浮固定装置下端的吊环螺母孔,直至连接至配气柜。气浮固定装置具备上下调节功能,防止收拢时气浮固定装置互相干涉;下端的吊环螺母攻有螺纹孔,用于固定、解锁气管,保证气管在展开时不会发生攒动,最大程度减小折弯气管带来的阻力距。太阳翼收拢后检查相临的气浮装置和管路干涉勾挂,保证气足的充气软管和三通不会与气浮台面接触,从而避免气足的充气软管与气浮台面卡滞。

4 应用效果验证

4.1 地面展开试验

太阳翼部装完成后将所有板间铰链解锁,使铰链锁定钩从锁定位置脱开,之后解锁根部铰链,多人配合将连接板、内板、中板、外板全部合拢在模拟墙上,完全收拢时目测连接板和太阳板上的压紧衬套的位置对齐,之后确认气浮装置状态正常(通气、有无干涉、气路等)。手松开太阳翼的同时记录太阳翼展开时间,进行太阳翼展开试验。太阳翼在联动机构的引导下平稳展开,并在展开终了位置可靠锁定。太阳翼展开时间43s,符合地面展开时间的设计要求值;太阳翼CCL性能、铰链性能、微动开关性能均满足设计要求。

4.2 地面展开试验基频测试

图10 太阳翼基频测试示意图

装配完成后在气浮平台上测试太阳翼展开状态下基频。测试时,太阳翼处于展开、锁定状态,根铰固定在模拟墙上,太阳板、连接板通过气浮装置支撑在气浮台上,如图10所示。

首先,利用多普勒效应测试太阳翼上测点的运动速度;其次,变换分析采集到的测点运动速度信号,求出自功率谱,即可找出第一阶固有频率。在分析模型中去掉气浮装置后,太阳翼展开状态的第一阶固有频率0.2Hz,满足设计的指标要求。

5 结束语

分析了各类零重力补偿方式的优劣和适用情况,针对复杂展开路径太阳翼的产品特点,最终采用气浮式零重力补偿方案。为克服收拢后气浮装置干涉的问题,设计了一套分跨式结构的支撑工装;为解决展开试验时气管与联动机构的钩挂问题,设计了一套可上下调节,锁紧气管的气管固定装置。该方案通过了太阳翼地面展开试验和基频试验的验证,可推广至其他太阳翼及机构类产品的零重力装配和展开试验。

1 从强.空间机构地面重力补偿设备跟踪研究[J]. 航天器环境工程,2012(1):92~99

2 陈艳平,程泽,李海月,等. 步式展开太阳翼地面零重力试验技术的研究[J]. 航天制造技术,2019(2):63~64

3 任守志,刘立平. 零重力试验装置对太阳翼展开影响分析[J]. 航天器环境工程,2008(6):73~78

4 杨巧龙,闫泽红,任守志,等. 套筒驱动的大型可展收柔性太阳翼地面展开重力卸载研究[J]. 载人航天,2017(4):536~540

5 周啟航. 空间机械臂地面零重力模拟系统设计及分析[D]. 哈尔滨:哈尔滨工业大学出版社,2012

6 齐乃明,张文辉,高九州,等. 空间微重力环境地面模拟试验方法综述[J]. 航天控制,2011(3):95~100

7 陈烈民. 卫星太阳翼展开运动分析[J]. 中国空间科学技术,1992(2):8~9

Research on Zero Gravity Test Technology of Solar Array with Complex Deployment Path

Hu Yahang Cheng Ze Wang Guoxing Zang Ziyi Duan Ping Wang Shuai

(Beijing Spacecraft Co., Ltd., Beijing 100190)

The assembly and test of the solar array must be carried out in a zero gravity environment. During the deployment of a solar array, the solar arrayʼs center of mass motion trajectory is similar to a semicircular arc, which is a complex deployment path, and its gravity unloading is difficult. In this paper, a set of air-floating zero-gravity compensation equipment is designed, and a set of split-span air-floating device and air-floating platform are adopted to solve the problem of zero-gravity unloading of the solar array. The split-span design also solves the problem of interference after the solar array is folded. A set of tracheal fixing devices that can be adjusted up and down to lock the trachea are designed to solve the problem of the trachea and the solar array linkage mechanism hooking during the deployment test. The results show that the using of this assembly method not only can effectively carry out the assembly and deployment test, and fundamental frequency test, but also the assembly technical indicators of the solar array can be well guaranteed.

solar array with complex deployment path;zero gravity;air-floating deployment;split-span air-floating device;tracheal fixing device

胡亚航(1990),工程师,机械设计制造及其自动化专业;研究方向:空间机构装配和复材结构部装的工艺设计。

2020-09-22