铝合金大型薄壁平板件反重力铸造技术研究

2020-11-10王先飞崔恩强李成鑫李宝辉肖山楚

王先飞 潘 龙 崔恩强 李成鑫 房 宇 李宝辉 肖山楚

铝合金大型薄壁平板件反重力铸造技术研究

王先飞 潘 龙 崔恩强 李成鑫 房 宇 李宝辉 肖山楚

(上海航天精密机械研究所,上海 201600)

为实现铝合金大平板件的砂型铸造,获得高质量铸件,结合模拟仿真方法,研究了冷铁分布、保压增压值、铸件与冷铁厚度对平板铸件缺陷形成的影响。结果表明:冷铁分布、增压保压值、以及铸件与冷铁厚度均对平板铸件缺陷的形成影响明显。当冷铁之间存在较大间隙时,间隙处易形成缩松缺陷;增大保压值可有效降低缺陷形成倾向;增压保压值在一定条件下,当铸件厚度或冷铁厚度一定时,减小冷铁厚度或增大铸件厚度,可有效降低缩松缺陷的形成。

反重力铸造;铸造缺陷;数值模拟;冷铁

1 引言

航天构件的轻量化设计是该领域的一个重要研究方向[1]。航天构件质量的减小不仅能够降低飞行器的发射成本,还能提高飞行器机动性能[2]。铝合金密度约为2.7g/cm3,比强度和硬度高,综合力学性能好,同时还具有优良的导电、导热性及抗腐蚀性,已广泛应用于航空、航天、汽车、机械制造、船舶及化学工业等国民经济的各个领域中,是应用最广泛的一类有色金属结构材料[3]。

反重力铸造以低压、差压为代表的反重力铸造技术是制造高冶金品质的复杂薄壁轻合金构件的主流技术,在国内外得到广泛应用[4,5]。反重力铸造设备具有逆重力方向充型的特点,合金液可在液面加压控制系统作用下可控充型,较高的环境压力下凝固,成形过程平稳,铸件组织致密、性能高,显著提升复杂薄壁轻合金构件高质量成形能力。

随着铸造技术与计算数字化技术的发展,应运而生的铸造计算机模拟仿真技术具有高效、节能和可靠性高等优点,已经越来越多地应用在工矿企业实际生产中[6]。现在国际上比较成熟的商品化软件有德国的Magmasoft,法国Procast、Flow-3D等[7]。在国内铸造计算机模拟仿真技术领域,清华大学、华中科技大学等单位也取得了长足的发展[8]。

借助模拟仿真技术,研究了铝合金反重力铸造条件下,冷铁、补缩压力和铸件厚度等对缺陷形成的影响规律,研制了合格平板铸件。

2 方法

研究采用平板结构件,浇注系统采用缝隙式浇注系统,低压浇注。平板试验件及浇注系统设计如图1a所示。图1b中,依次排列6块平板(1~6),分为浇冒口系统和通用冷铁。

图1 平板件及浇注系统示意图

平板铸件初始厚度设置为20mm,尺寸为576mm×573mm,因其面积较大,故每块平板设置了1根缝隙浇道,浇道直径65~70mm,浇道长度为800mm,通用冷铁初始厚度设置为15mm。因其典型壁厚较薄,冒口不好放置,故通过加长缝隙浇道的长度补缩铸件。

3 结果与讨论

3.1 冷铁分布的影响

低压浇注曲线如图2所示,保压压差设置为35kPa。

图2 保压压差35kPa的低压浇注曲线

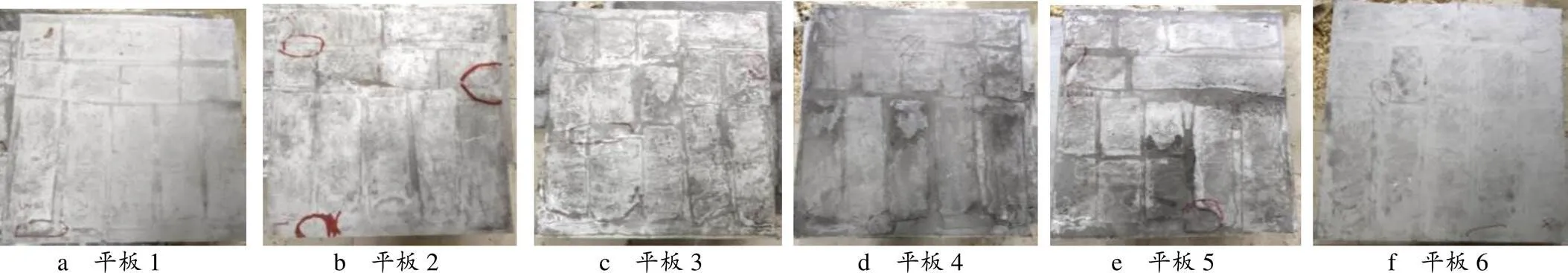

采用上述工艺浇注平板件,结果如图3所示,平板产生缺陷为缩松缺陷(图中标记),位于冷铁较大间隙处。

图3 缩松缺陷位置示意图(铸件壁厚20mm,冷铁厚度15mm)

针对缺陷形成位置,分析其原因。最大冷铁间隙超过30mm,这些部位晚于四周凝固,凝固过程中得不到金属液的补充,从而形成缩松缺陷。

针对上述问题,精确控制实际过程,保证冷铁间间隙小于5mm,再次浇注,平板产生的缺陷依然为缩松缺陷,如图4所示。

图4 缩松缺陷照片

尽管缺陷种类类似,但产生缺陷的位置与冷铁间间隙较大时的位置存在明显差异,缩松缺陷在平板上的分布比较分散,在平板上部、下部、靠近立筒侧和远离立筒侧都有多处分布,且在冷铁的中心位置也有分布,如图5所示。

图5 缩松缺陷均匀分布

3.2 保压增压值的影响

浇注工艺,特别是压力值对铸件质量影响明显。平板铸件所需压力计算如下:

铝合金密度为2.7g/cm3,按照重量密度比关系,760mm汞柱相当于铝合金液柱高度为760×13.6÷2.7=3828mm,即100kPa≈1个标准大气压=3828mm铝合金液柱。因此,1kPa≈38mm铝合金液柱。

平板浇注时合金液面与铸件型腔顶部高度差达到2344mm以上(直浇道底部到冒口顶部1044mm+底箱200mm+中隔板至浇注完成后液面距离1100mm),保证铸件完整浇注成型所需压力至少为62kPa。另外,为减少铸件内部缺陷数量及等级,结壳压力需10kPa,保压压力还需35kPa,因此,铸件浇注过程共需107kPa压力,压差上限至少要107kPa。

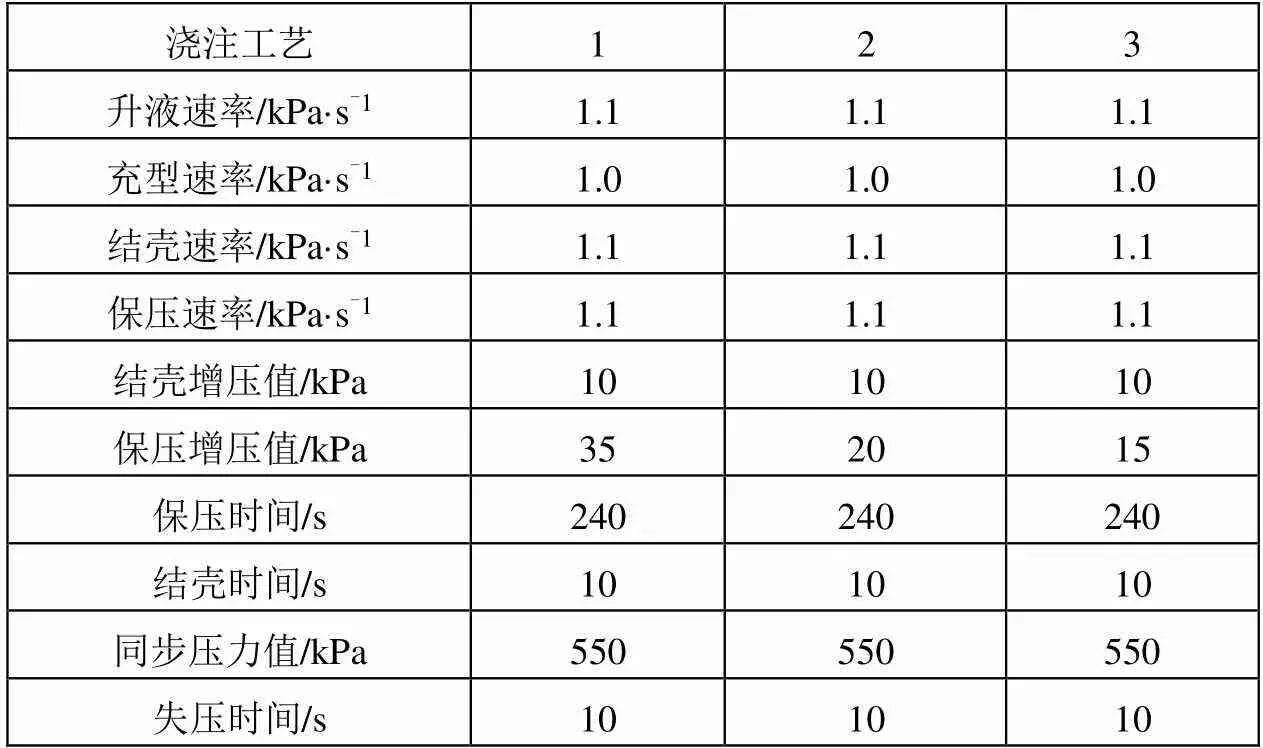

为验证保压压力对铸件缺陷形成的影响,首先开展模拟仿真研究。表1所示为浇注的实际低压工艺参数,保压增压值分别为35kPa、20kPa、15kPa。

表1 实际低压浇注工艺参数表

由仿真结果可知,铸件厚度均为20mm,冷铁厚度15mm时,压差由15kPa提升至20kPa时,缺陷形成倾向变化不大,提升至35kPa时,缺陷形成倾向明显降低。实际验证中,采用压差为20kPa的浇注工艺实际浇注平板,缺陷形成数量明显多于压差为35kPa,证实了压差对铸件缺陷的形成具有重要影响,如图6所示。

图6 不同保压增压值的工艺仿真结果

3.3 铸件壁厚与冷铁厚度的相互关系

当压差足够条件下(35kPa),探讨冷铁厚度与铸件厚度对缺陷形成的影响关系,首先开展模拟仿真,结果如图7所示。

图7 铸件与冷铁影响验证模型与仿真结果

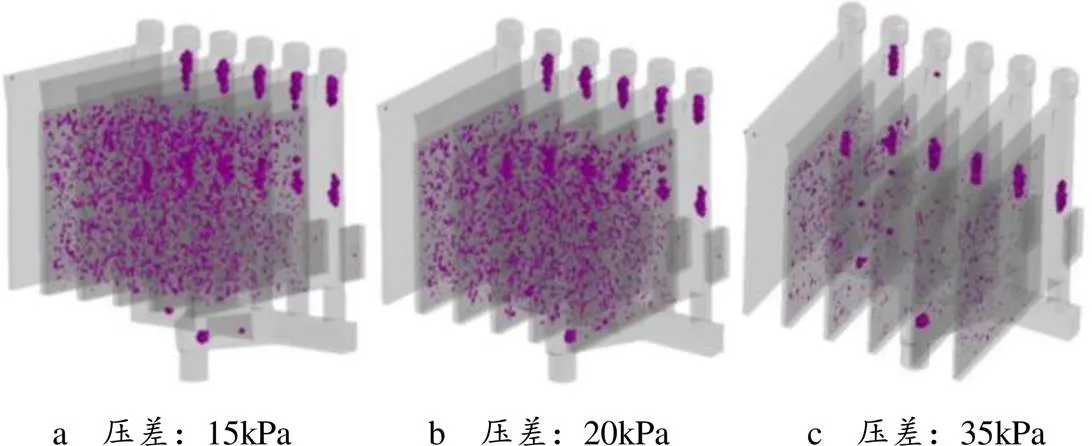

仿真结果表明,在保压压力为35kPa条件下,当铸件厚度或冷铁厚度一定时,增加冷铁厚度或减小铸件厚度,缺陷形成倾向明显增加,两者存在匹配关系。同时,可以发现冷铁之间存在较大间隙时,铸件相应位置形成缺陷的倾向较大,与实际浇注结果吻合。开展实际浇注,拍片结果显示,未放置冷铁的厚度20mm平板拍片合格(4号板,图片未示出),其余均不合格。有缺陷的平板如图8所示。

图8 不同铸件与冷铁厚度条件下的铸件缺陷位置示意图

当铸件厚度为20mm时,冷铁厚度由15mm(图8a)减小至10mm(图8b),再至取消冷铁(合格铸件,未示出),可减小铸件的缩松倾向;当冷铁厚度为10mm,铸件厚度由12mm(图8e)增加至20mm(图8b),或者当冷铁厚度为15mm,铸件厚度由16mm(图8d)增加至20mm(图8a)时,可减少铸件的缩松倾向,上述结果与仿真分析一致。

3.4 缺陷形成分析

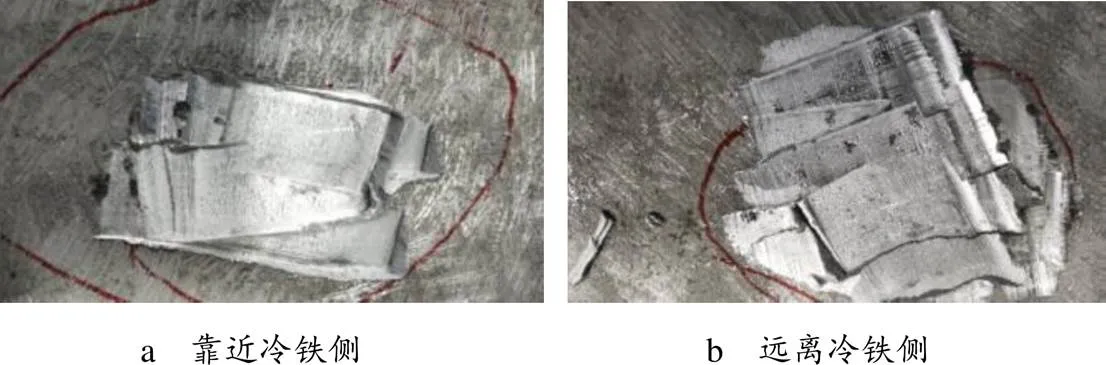

针对缩松缺陷,在缺陷位置打开,如图9所示,发现缩松缺陷在厚度方向都分布在远离冷铁的一侧,深度约12mm。

图9 缩松缺陷分布照片

由于冷铁激冷作用,合金液凝固过程中,靠近冷铁一侧首先凝固,远离冷铁一侧最后凝固,在凝固过程中,补缩通道越来越窄,要求较高的补缩压力才能实现补缩,在补缩压力不足情况下易出现缩松缺陷。当保压增压值充足时,可实现补缩。当补缩压力一定时,增加冷铁厚度或减小铸件厚度,会减小补缩通道,使得缺陷形成倾向增加。因此,铸件厚度、冷铁厚度以及保压压力对铸件缺陷的形成具有相互影响关系,需综合考虑。同时,平板件的合格研制是没有放置冷铁的,这与实际铝合金舱体、支架等结构铸件的合格研制具有明显差异,相关机理需深入研究。

4 结束语

a. 冷铁分布对平板铸件缺陷的形成具有明显影响,当冷铁之间存在较大间隙时,间隙处易形成缩松缺陷。

b. 增压保压值对铸件缺陷的形成具有重要影响,当增压保压值相对较低时,无法有效促进缩松等缺陷的补缩,增大保压值可有效降低缺陷形成倾向,针对典型铸件,增压保压值需高于一定数值。

c. 当增压保压值一定时,铸件厚度与冷铁厚度对铸件缺陷形成影响同样明显。当铸件厚度或冷铁厚度一定时,减小冷铁厚度或增大铸件厚度,可有效降低缩松缺陷的形成倾向。

1 李中权,肖旅,李宝辉,等. 航天先进轻合金材料及成形技术研究综述[J].上海航天,2019(2):9~21

2 周林,曾捷,李钰,等. 空间环境铝合金板结构热属性光纤监测技术研究[J]. 上海航天,2017(3):108~115

3 肖冰,康凤,胡传凯,等. 国外轻质结构材料在国防工业中的应用[J]. 兵器材料科学与工程,2011(1):94~97

4 陈先先,屈盛官,李彬. 大型薄壁复杂铝合金油底壳低压铸造过程数值模拟研究[J]. 铸造技术,2015(6):1545~1549

5 余瑾,杨天云,杨兵,等. 大型铝合金薄壁件低压铸造工艺研究[J]. 特种铸造及有色合金,2011(10):935~938

6 熊守美,许庆彦,康进武. 铸造过程模拟仿真技术[M]. 北京:机械工业出版社,2004

7 许庆彦,熊守美,周建新,等. 铸造技术路线图:数字化、网络化、智能化铸造[J]. 铸造,2017(12):1243~1249

8 周建新. 铸造计算机模拟仿真技术现状及发展趋势[J]. 铸造,2012(10):1105~1115

Research on Anti-gravity Casting Technology for Large Thin-walled Aluminum Alloy Plate Parts

Wang Xianfei Pan Long Cui Enqiang Li Chengxin Fang Yu Li Baohui Xiao Shanchu

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

For casting the large thin-wall plate of aluminium alloy with high quality, the effect of chill distribution, boost pressure, and the thickness of the casting and chill on the formation of casing defect was studied. The results show that, chill distribution, boost pressure and the thickness of the casting and chill has significant impact on the formation of the casting defect. When the gap between chills was bigger, the location of the gap can easily form the shrinkage porosity. Increasing the boost pressure can decrease the formation of defect. When the chickness of the casting or the chill was fixed, decreasing the chickness of the chill or the casting can decrease the formation of defect.

anti-gravity casting;casting defects;numerical simulation;chill

国家科技重大专项“高档数控机床与基础制造装备”项目(2017ZX04006001)。

王先飞(1986),博士,材料加工专业;研究方向:铸造过程模拟仿真、轻合金精密铸造技术。

2020-08-15