基于人机工程的某航天复杂柔性装备虚拟装配技术研究

2020-11-10蔡奇彧贺达龙郑森木

蔡奇彧 钟 涵 陈 勇 贺达龙 郑森木

基于人机工程的某航天复杂柔性装备虚拟装配技术研究

蔡奇彧 钟 涵 陈 勇 贺达龙 郑森木

(四川航天长征装备制造有限公司,成都 610100)

结合某航天复杂柔性装备结构设计复杂、装调繁琐易出错等问题,采用DELMIA仿真平台研究其装配过程,通过对该装备结构组成与装配工艺分析,搭建基于DPM模块的PPR模型并进行人机工程仿真,分析其装配工艺、路径及顺序的合理性,操作人员工作姿态舒适性,并生成相应三维装配演示,为技术人员作装配工艺设计提供参考,为现场实际装配提供方便的指导。

DELMIA;人机工程;装配顺序;装配演示

1 引言

人机工程主要围绕“人-机-环境”等工程问题,研究不同作业下人、机器和环境三者之间的关系[1],其方法及评价手段涵盖了工程技术学、人体测量学等多重领域,并将各科目知识结合与运用,用于指导设备操作、工作方法和环境改善,提高工作效率,让操作人员在更安全、健康、舒适的环境中工作。DELMIA是达索系统研制的一款面向制造过程的“数字化制造”平台,建立一个可交互式结构的产品、工艺与资源模型(PPR),该模型使设计过程能够对产品工艺实时验证,已广泛应用于航天、航空等制造业领域[2,3]。某航天复杂柔性装备——搅拌摩擦焊可拆卸式内支撑,是航天贮箱在封底焊接的重要工艺装备,主要结合搅拌摩擦焊环缝焊设备完成贮箱封底焊的作业内容。新型内支撑的设计,特别在装配工艺的验证过程尤为重要。某航天复杂柔性装备结构整体偏重,且由大量杆系组成,装调繁琐,若发生错装等现象导致重新拆装将大大降低整体装配效率。该虚拟装配仿真在工艺操作架、贮箱箱体内等复杂环境中进行,通过对该装备的设计与仿真,最后将合格的装配仿真分析结果输出给技术人员,验证工艺可行性、装配工艺方案,实现设计与工艺协同,提升现场装配效率。

通过DELMIA数字化仿真软件实现搅拌摩擦焊可拆卸式内支撑产品的装配工艺过程仿真,避免物理验证出错所带来的时间成本和经济损失,运用软件对该装备组件装配过程仿真,验证其组件间的装配关系,包括可达性、可视性、干涉及装配顺序等内容,帮助装备设计和装配人员更快找寻产品的设计缺陷。

2 结构与装配工艺分析

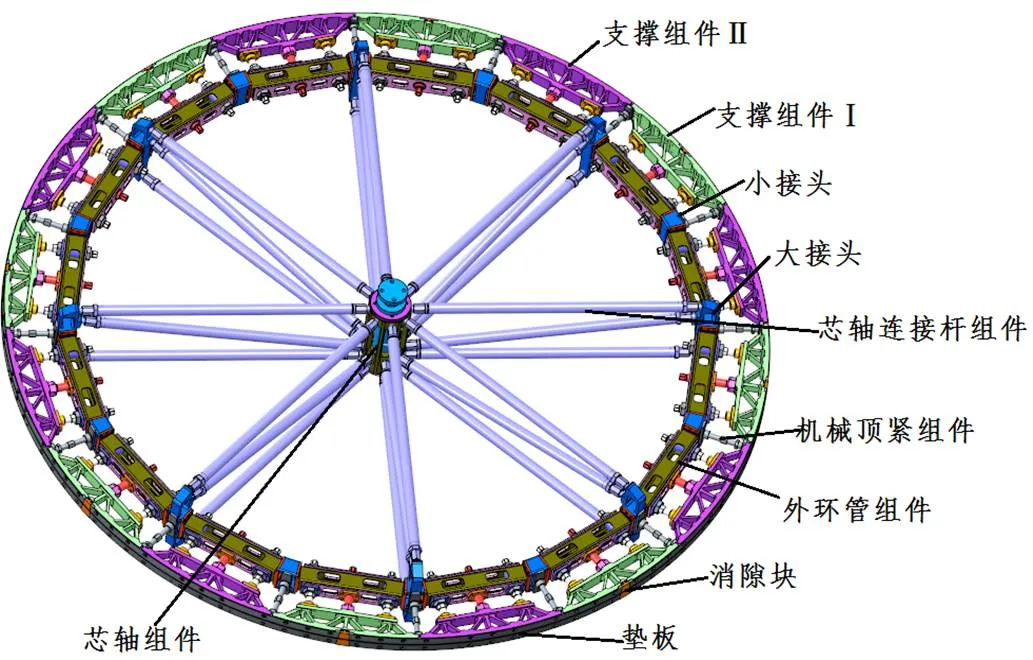

图1 某航天复杂柔性装备结构示意

该航天贮箱用搅拌摩擦焊可拆卸式内支撑结构如图1所示,结构可分为芯轴组件、芯轴连接杆组件、支撑组件Ⅰ、支撑组件Ⅱ、外环管组件、小接头、大接头、机械顶紧组件、消隙块和垫板等多个部分。

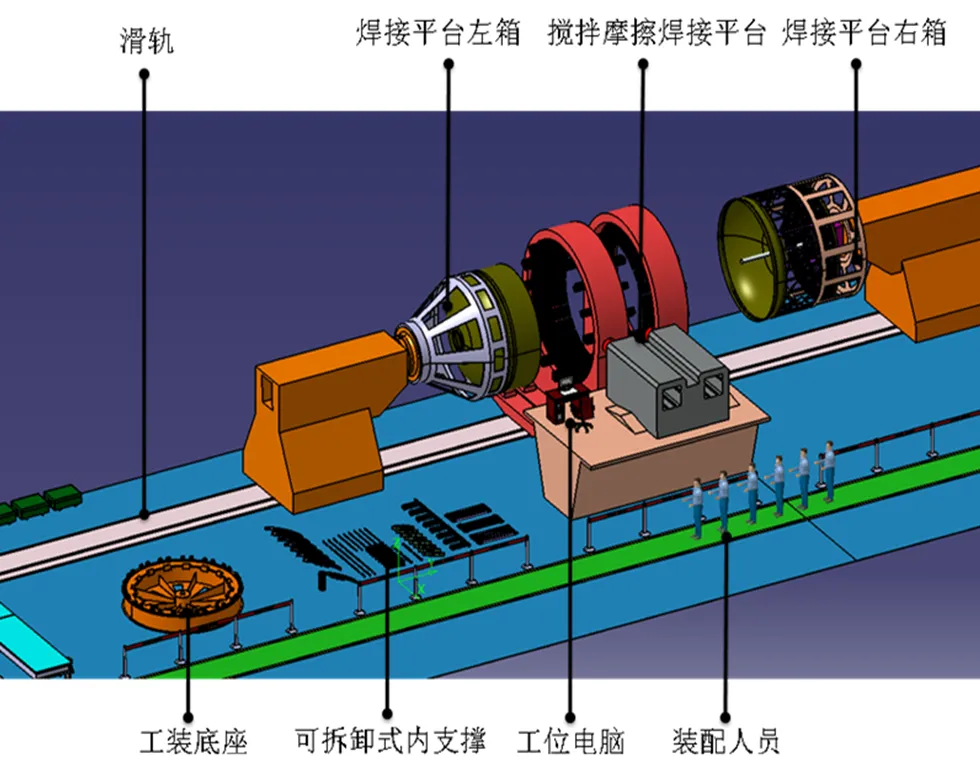

图2 复杂柔性装备装配流程

根据该可拆卸式内支撑的具体结构,整个装配过程可分为外环管组件装配、支撑组件装配、芯轴组件安装、芯轴连接杆组件装配和机构运动调节5大部分,即线下装配状态;整个过程均由人工操作完成,具体装配流程如图2所示。

其使用工况主要有5种,即线下装配状态、起吊状态、箱内装调状态、工作状态、箱内拆卸状态;整个过程同样由人工操作,装配使用流程如图3所示。

图3 某航天复杂柔性装备装配使用流程

3 装配顺序仿真和干涉分析

3.1 装配顺序仿真

依据装配工艺模拟装配过程,展示装配顺序和路径。基于DELMIA的搅拌摩擦焊可拆卸式内支撑装配仿真环境建立的具体步骤如下:

a. Resource List构建。DELMIA中的资源是指在整个装配过程中所用到的人、机、料、法、环等要素[4]。例如厂房环境、工具、工装、设备、人等,导入后可在资源列表中展现。

图4 PPR模型布局

b. Product List构建。在CAD建模完成后,可拆卸式内支撑模型导入到产品目录下,可在目录树Product List中查阅。通过以上准备工作,按车间实际情况布局各模型,保存初始位置,如图4所示。

图5 装配工艺计划

c. Process List构建。根据装配工艺建立装配结构树,并构建序列节点,如图5所示,在后续仿真过程中,调整装配关系顺序,实现优化。

d. 装配路径规划。根据装配顺序可分为正装与反装。正装依据装配顺序依次装配;反装依据“可拆亦可装”理论,把产品反向顺序拆分,再将其倒置,即转换为“装”的过程[5,6]。考虑该装备内支撑装配组件繁多,可采用反装倒置的装配顺序,实现装配路径规划。

3.2 过程干涉检查

在DELMIA仿真过程中运用自动干涉检查模式,检测各零组件间是否存在碰撞、干涉等情况[7],发现存在干涉将及时报警,并显示该部位的干涉量,帮助技术人员查找和分析原因,生成相应干涉报告,及时解决产品模样在装配中的问题。

4 人机工程仿真分析

图6 人体测量编辑

在DELMIA仿真环境中,建立1:1的装配人员三维模型,如图6所示,动态仿真分析搅拌摩擦焊可拆卸式内支撑组件的人体搬运、装配操作、箱内装调和拆卸,分析该过程中人体的可达性、可视性、姿态和舒适度等,验证装配过程的可行性和合理性,进一步优化工艺流程,改进工艺装备设计信息,同时也有利于指导实际生产,提高一次性装配效率。

验证装配可达性实质上是对人体空间和装配工位的同步验证,例如装配安装工件的高度,贮箱空间内可操作性等。通过分析肢体部位的操作域检验装配可达性,操作域不仅指人个体的操作范围,也包含多人之间操作空间的影响。图7a为当前装配芯轴连接杆组件姿态下的操作空间可达性,图7b为在贮箱内装调姿态下的操作空间可达性。分析结果表明,芯轴组件和箱内装调的人体姿态均符合操作空间可达性要求,而贮箱空间内装调在4人以上作业时会相互影响其操作空间,建议控制协同装配人数。

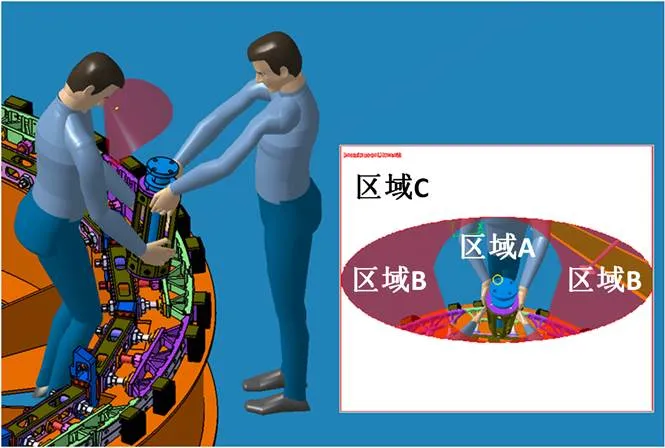

图7 可达性分析

装配可视性的验证是对人体视野在一定空间,特别是在狭小空间内是否影响其装配的检测,人的水平视野范围通常为120°,垂直视野为100°。图8为当前协同搬运传递组件和贮箱内装调时装配人员的视野范围,可根据需求调节,其视野范围划分为3个区域,分别为区域A、B、C。

可视性评价根据工件在装配操作视野范围内的位置[8]。区域A表示装配可视性良好,装配人员能够舒适地作业,可视性评价为0.7~1;区域B表示可视性普通,装配人员可以勉强作业,可视性评价为0.4~0.7;区域C表示可视性差,装配人员基本无法目视作业,可视性评价为0~0.4。分析结果表明,协同搬运传递组件时不会对操作人员的视野产生影响,而贮箱内装调时特别在安装消隙块时会严重影响装配人员的视野,必须改变操作姿态调整视野到合理范围。

在虚拟环境中分析人体姿态舒适性,需要紧密结合操作者搬运工件的负载大小。在DELMIA软件中,可用颜色来反映装配人员的作业舒适度:绿色代表舒适(可接受的)、黄色代表稍有不适(进一步调查)、橙色代表较不舒服(尽快调查和改变姿势)、红色代表非常不舒服(立即调查和改变姿势)。其中支撑组件的形状较不规则,体积较大,13.5kg重量沉重,图9展示了该组件拆卸搬运过程中装配人员单侧人体姿态的舒适度,通过分析发现,单人独立搬运支撑组件会严重影响姿态舒适性,应增添搬运人手;右侧人员左臂托举传递支撑组件严重加大手臂负荷,左侧人员在还未接到支撑组件时姿态已不舒服,其中问题均需进一步工艺优化。

5 结束语

对于某航天复杂柔性装备杆系组件过多、装配时间过长、重装成本过大等问题,分析了其结构组成及装配工艺流程,建立了厂房环境、工具工装及可拆卸式内支撑模型,在DELMIA软件的DPM模块中搭建了真实的仿真环境,并引入具有生理参数的虚拟人体模型,运用Human task simulation模块人机仿真搅拌摩擦焊可拆卸式内支撑的装配过程并生成三维装配演示;分析其整个装配过程的可达性、可视性、干涉碰撞和姿态舒适性等方面,给出了适当的工艺改进建议。实践证明,运用该方法装配设计某航天复杂柔性装备和应用能够快速提高装配质量,缩短研制周期,提高产品生产效率;同时,对数字化装配仿真的技术推广和智能产线的规划具有重要的参考价值。

1 Luo Shijian, Sun Shouqian. Research on product information design and cognition[C]. 3rd Inter2 National Conference on CAID&CD, 2000

2 冷毅勋,代正会,赵轶,等. DELMIA数字化装配工艺设计与过程仿真流程[J]. 中国制造业信息化,2012(1):40~42

3 钮建伟,刘静. DELMIA人机工程从入门到精通[M]. 北京:电子工业出版社,2018

4 贾朝定. 基于DELMIA的虚拟装配技术[C]. 2007年国防科技工业虚拟制造技术高层论坛论文集,西安:2007国防科技工业虚拟制造技术高层论坛组委会,2007:30

5 李静洪,唐高虎,田刚,等. 基于DELMIA的短舱结构虚拟装配过程仿真[J]. 机电一体化,2013(11):52~55

6 李澍.飞行器虚拟维修关键技术研究与环境实现[D]. 南京:南京航空航天大学,2007

7 黄娟,顾寄南. 装配仿真中碰撞干涉检查研究的综述[J]. 江苏大学学报(自然科学版),2002,23(2):17~21

8 丁勇. 产品拆卸序列规划与维修性评价方法研究[D]. 南京:南京航空航天大学,2010

Research on Virtual Assembly Technology of A Certain Aerospace Complex Flexible Equipment Based on Ergonomics

Cai Qiyu Zhong Han Chen Yong He Dalong Zheng Senmu

(Sichuan Aerospace Changzheng Equipment Manufacturing Co., Ltd., Chengdu 610100)

Combined with the problems of complex flexible equipment structure design of complex aerospace, complicated installation and error-prone, this research uses DELMIA simulation platform to study its assembly process. Through the analysis of the equipment structure composition and assembly process, building a PPR model based on DPM module and carrying out ergonomic simulation, analyzing the rationality of its assembly process, path and sequence, the comfort of the operatorʼs working posture, and generating a corresponding three-dimensional assembly demonstration. The research provides a reference for the technician to design the assembly process and a convenient guide as well.

DELMIA;ergonomics;assembly sequence;assembly demonstration

国家自然科学基金委员会-中国航天科技集团有限公司航天先进制造技术研究联合基金(U1737203)。

蔡奇彧(1989),硕士,机械制造及其自动化专业;研究方向:先进装配制造与数字化仿真技术。

2020-09-21