宽负荷高效回热系统应用分析

2020-11-09吕少胜曲海云

吕少胜曲海云

(中国电建集团河北省电力勘测设计研究院有限公司,河北 石家庄 050031)

1 宽负荷高效回热系统概况

宽负荷高效回热技术是基于热力系统回热原理,其关键是机组低负荷时提高给水温度,从而满足电网调频需求以及节能减排的社会需求。通过此技术可达到2个目标:通过设置高参数汽源接入的0号高压加热器,扩大机组低负荷给水系统稳定温度区域的宽度,进而减少冷源损失,提高机组效率;当机组负荷低时,给水温度提高后,可有效提高部分负荷经过省煤器后的烟气温度,并可确保SCR 在宽负荷范围内处于催化剂高效区的运行,有效防止了在低负荷时脱硝装置的退出,从而实现节能减排的目的。

在汽轮机发电厂中,通过配置多级回热系统逐级加热凝结水和给水,以提高热力系统循环效率。而回热效率又与最佳回热给水温度密切相关,给水温度与抽汽的压力成正比,即抽汽压力越高,给水温度越高。目前国内的汽轮机发电厂基本采用滑压运行模式,伴随着机组负荷的下降,抽汽压力随之下降,导致给水温度也随之下降,从而制约了机组整体热力循环效率。

宽负荷高效回热系统通过配置0号高压加热器,在机组负荷处于80%负荷及以下时,0号高压加热器投入运行,可有效提高给水温度,使其接近最佳回水温度,提高机组效率。在机组负荷高的时候,由于0号高压加热器投入运行时给水温度升高有限,同时降低机组出力,影响机组满负荷发电,可在80%负荷以上逐渐将0号高压加热器切除。该宽负荷高效回热系统应用到了国内某1 000 MW 超超临界燃煤发电机组工程中,机组于2019年4月通过168 h试运行并成功投入商业运行中。该项目汽轮机采用超超临界参数、一次中间再热、单轴、五缸六排汽、三背压、湿冷、凝汽式汽轮机。汽轮机参数为28 MPa/600 ℃/620 ℃,额定给水温度298.4 ℃,回热系统采用11级抽汽(0号高压加热器+3级高压加热器+1级除氧+6级低压加热器)。

2 系统关键参数确定

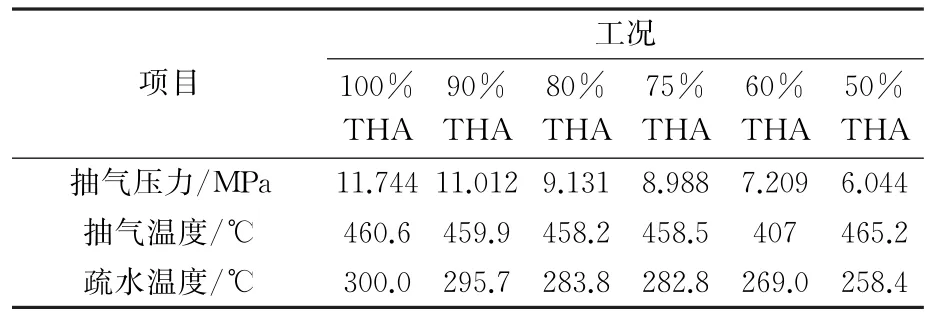

高压汽源的选择决定着宽负荷高效回热系统的可行性,工程采用从高压缸上打孔抽汽作为宽负荷高效回热系统的高压汽源的形式,根据主机厂提供的热平衡图数据,可知汽轮机高压缸0段抽汽参数及疏水温度参数如表1所示。

表1 汽轮机高压缸0段抽汽及疏水温度参数

3 热经济性分析

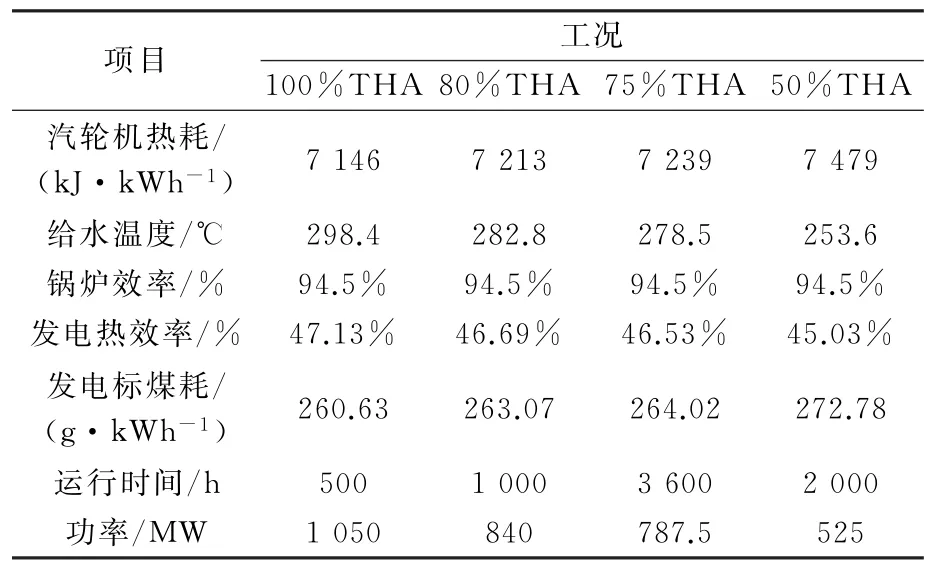

在工程设计中,经过与汽轮机厂多次配合,当机组不投入0号高压加热器时100%THA、80%THA、75%THA、50%THA 等4 个工况机组主要热经济性指标见表2。

表2 不投入0号高压加热器机组热经济性指标

在实际运行中,当机组负荷处于80%负荷及以下时0号高压加热器投入运行,可有效提高给水温度,使给水温度接近最佳回水温度,从而提高机组效率。当0 号高压加热器投入时,100%THA、80%THA、75%THA、50%THA 等4个 工况给水温度分别提高6.1 ℃、21.1 ℃、24.3 ℃、22.2 ℃。假定机组在出力恒定的情况下,机组热耗分别降低2 kJ/k Wh、21 kJ/k Wh、40 kJ/k Wh、37 kJ/k Wh,节能效果明显,特别是在80%THA工况及以下,节能效果更加明显。机组投入0号高压加热器后的水温及热耗变化情况见表3。

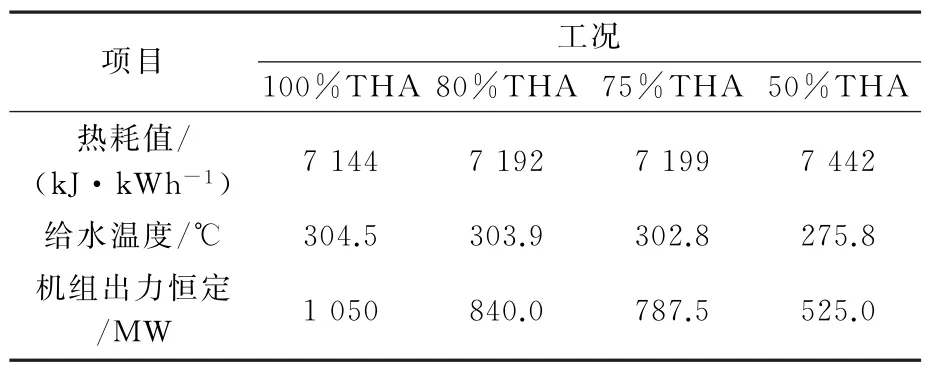

表3 投入0号高压加热器后水温及热耗变化

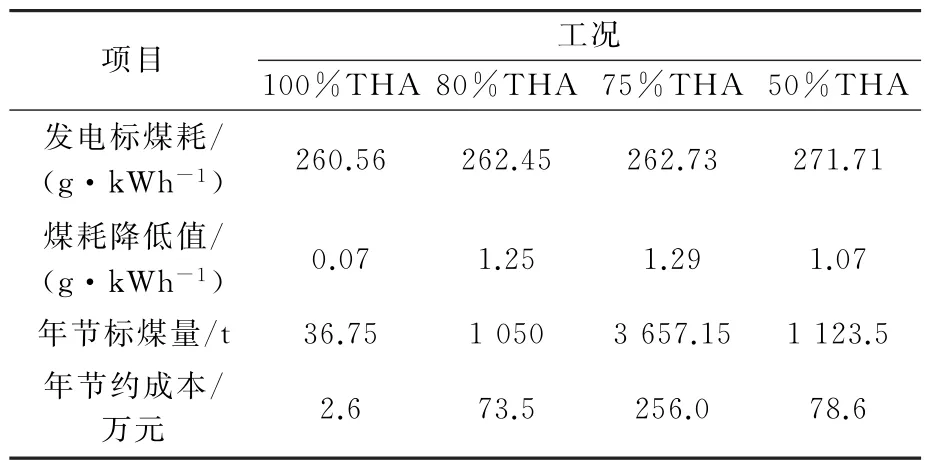

伴随着省煤器入口给水温度的提升,锅炉排烟温度也会相应提高,导致锅炉效率略有下降。根据锅炉热平衡计算结果,当0号高压加热器投入80%THA、75%THA、50%THA 等3个工况,锅炉效率分别下降约0.05%、0.06%、0.10%。综合考虑热耗、锅炉效率的降低,折合到机组发电标准煤耗3 个工况分别下降1.25 g/k Wh、1.29 g/k Wh、1.07 g/k Wh,收益明显,特别是在75%THA 工况达到最高值。投入0号高压加热器后的机组经济指标值见表4。

表4 投入0号高压加热器后机组热经济性指标(单台机组)

从相关的性能实验和实践报告中能够充分看出,在有效利用该系统之后所产生的效益有着巨大的增加,节能效益得到充分的呈现。100%THA、80%THA、75%THA、50%THA 等4个 工况煤耗值分别降低0.07 g/k Wh、1.25 g/k Wh、1.29 g/k Wh、1.07 g/k Wh。机组热耗及煤耗值明显下降,项目运行成本得到了极大的减少。从表4可以看出,机组投入0号高压加热器后从全厂热效率角度综合考虑,每台机组年节约成本约410.7万元,节能效果明显。

4 减排效果分析

4.1 脱硝设计选择

依据本工程设计煤种,脱硝工艺采用选择性催化还原脱硝工艺(SCR)法,入口NOx浓度按300 mg/m3(6%O2)考虑,每套脱硝装置处理烟气量为每台锅炉BMCR 工况下100%的烟气量。脱硝效率按不小于85%设计,催化剂“2+1”布置。脱硝装置不设置烟气旁路和省煤器高温旁路系统。

4.2 脱硝温度要求

由于锅炉燃烧和SCR 催化反应过程中会产生SO3,当SCR 温度较低时,烟气中的SO3会与NH3反应造成催化剂表面铵盐沉积问题,覆盖催化剂有效活性面积,使系统性能受到影响,反应方程式如下:NH3+SO3+H2O→NH4HSO4;2NH3+SO3+H2O→(NH4)2SO4;故机组运行中要限制运行温度:最高运行温度430 ℃,最低运行温度320 ℃。受物理化学因素的限制,故本项目要求最低喷氨温度320 ℃以上。而运行温度与催化剂反应温度关系不大,主要还是受煤质因素的影响,且难于改变。所以只能通过提高低负荷工况下的反应器入口温度来改善。

本工程通过设置0号高压加热器,机组在不同负荷下平均给水温度能维持基本不变。因而在低负荷下,给水温度相对显著提高,省煤器出口烟气温度亦相对升高,即使在最低负荷下进入脱硝系统反应器的入口烟气温度仍然能确保大于320℃,使催化剂安全运行,从而使脱硝系统(SCR)在最低稳燃以上负荷范围内不再需要退出运行,大大提高了脱硝系统的利用率,显著提升了机组的环保水平,减少了排放量。

从实验中能够看出,在具体的操作环节有针对性的投用,应用脱销装置SCR,在负荷大于50%THA时有效运行并呈现出更显著的效益,更大程度上实现节能高效。在50%THA 负荷工程下,实际给水温度提高22.2℃。因此,在设置宽负荷高效回热系统后给水温度将大幅提升,低负荷工况下SCR装置入口的排烟温度也将明显提高,基本能满足最低稳燃负荷以上喷氨运行的要求。

4.3 污染物减排收益

根据本工程煤质资料和热力平衡计算得出本工程省煤器出口烟气成分构成为14.56%CO2、0.093 9 %SO2、72.59%N2、2.5%O2、10.26%H2O、BMCR工况省煤器出口烟气温度372 ℃、脱硝装置入口NOx浓度300 mg/m3,SCR 装置效率85%,50%BMCR工况下脱硝装置入口的烟气量为388.71 m3/s(干烟气量),根据以上数据计算得出全年能减排NOx计90 t,节省排污费用11.3万元/年。

5 投资收益分析

宽负荷高效回热系统主要投资包括100%容量0号高压加热器、0号抽气管道上的调节阀、隔离阀、止回阀及高温高压管道。根据设备、管道招标情况统计:单台机组需增加1套0号高压加热器628.2万元,配套的高温高压危机疏水调节阀、水侧、汽侧气动隔离阀等一套共计132万元,1套电气、控制费用20万元,1套管道、阀门及支吊架76万元,总投资增加856.2万元。收益为提升部分负荷工况热经济性所带来的收益410.7 万(每台机组)、排污费用收益11.3 万元/年(每台机组)。根据以上投资增加、收益计算,设置宽负荷回热系统,本工程每台机组增加投资总计856.2万元,总收益422.0 万/年,静态投资回收期约为2.1年。

6 结束语

工程设置了宽负荷高效回热系统利用汽轮机高压抽汽,通过设置0号高压加热器,提高机组部分负荷工况的给水温度,使给水温度接近最佳回热温度,增加热力系统回热量,可改善热力循环效率,降低机组供电煤耗。当机组负荷低时,省煤器中水温下降,导致烟气温度也下降,脱硝装置只能退出。给水温度提高后,可有效提高部分负荷时锅炉侧经过省煤器后的烟气温度。可确保SCR 在宽负荷范围内处于催化剂的高效区运行,防止了在低负荷时脱硝装置退出,提高了机组环保水平,具有节能减排的示范意义,同时具有较高经济性。