煤基复合絮凝剂对高浊度高矿化度矿井水的絮凝效果研究

2020-11-09蒋斌斌高昊杜坤宋振宇赵茜阳张凯

蒋斌斌,高昊,杜坤,宋振宇,赵茜阳,张凯

1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.煤炭开采水资源保护与利用国家重点实验室,北京 100011

煤矿地下水库以采空区贮存矿井水,既能充分利用地下空间,又能净化矿井水[1]。目前煤矿地下水库在神东地区已取得良好的示范效果,宁东地区正在探索建立新的分布式地下水库群,但宁东地区矿井水排水属高浊度高矿化度矿井水,针对该地区矿井水特点,在进入采空区之前须进行预处理,降低矿井水的浊度和矿化度,使采空区出水水质保持在较高的水平。

絮凝作为一种常用的水处理手段广泛地应用于矿井水处理领域,常用的无机絮凝剂有聚合氯化铝(PAC)、聚合硫酸铝(PAS)、聚合氯化铁(PFC)以及聚合硫酸铁(PFS)等,常用的有机絮凝剂有聚丙烯酰胺(PAM)等[2-6]。除了人工合成的絮凝剂,壳聚糖(CTS)等天然物质因其具有一定吸附作用,也存在一定的絮凝作用,黄卫红等[7]以不同碱化度的PAC和不同黏度的壳聚糖为原料制备出一系列的PAC-CTS的复合絮凝剂,探讨了壳聚糖含量和黏度对复合絮凝剂中铝形态分布的影响。此外,工业生产的粉煤灰废渣中存在一定量的金属铁和金属铝,对絮凝同样有一定的促进作用[8-10]。虽然PAM和PAC等絮凝剂具有用法简单、经济实惠等优点,并已经广泛应用于水处理行业,但是絮凝效果差、腐蚀性强、絮体松散、易上浮、在水体中有一定的残留等缺点也很明显[11-13]。

我国粉煤灰产量从2001年的1.54×108t增加到2015年的6.2×108t,增长了3倍。粉煤灰中富含Fe2O3、Al2O3,铁、铝盐的水解产物能通过化学吸附、电中和脱稳、架桥吸附或卷扫等作用去除水中悬浮颗粒物[14]。Li等[15]利用盐酸在NaCl 助溶条件下,浸提粉煤灰与炼钢厂铁泥的混合物,制备粉煤灰混凝剂,该混凝剂对黄河水浊度的去除率可达90%。Yan 等[16]预先将粉煤灰和碳酸钠在 800 ℃下煅烧,提高粉煤灰中Al 的浸出率,并通过盐酸浸提制备混凝剂,对煤洗选废水中悬浮颗粒物的去除率能达到90% 以上。牛风明[17]采用PAM、PAC和粉煤灰处理矿井水得到了比较好的结果,其中硫酸根去除率为89.94%,总硬度去除率为87.81%,并将其应用到动态流动柱中。虽然上述方法制备的粉煤灰混凝剂絮凝效果较好,但过程比较复杂、成本高、具有环境风险[18]。因此,寻找低成本、风险小、效果好的粉煤灰絮凝剂的方法尤为重要。

本研究旨在充分利用粉煤灰资源,同时结合粉煤灰高吸附能力的特性,采用粉煤灰与常用无机、有机絮凝剂组合的方式,通过单因素实验探究复合絮凝剂的絮凝效果,优化絮凝预处理技术条件,为地下水库贮存高浊度高矿化度矿井水预处理提供可借鉴的方法和技术支撑。

1 材料与方法

1.1 试验材料

试验所用试剂包括PAM、PAC、CTS等。仪器设备有六联搅拌器、恒温干燥箱、浊度仪等。

在试验所用的矿井水中,悬浮物质量浓度为 1 935 mg/L,矿化度为4 359 mg/L,总硬度达 881 mg/L,硫酸根离子浓度为1 689 mg/L,钙离子浓度为540 mg/L,pH值为6.8。

试验所用粉煤灰来自内蒙古自治区准格尔矿区,经X射线荧光仪熔片法测定,其主要成分为Al2O3(55.93%)和SiO2(27.50%),此外还含有少量的铁、钙、镁等组分。按照《HJ 557—2010 固体废物浸出毒性浸出方法 水平振荡法》对粉煤灰进行浸出毒性试验,经微波消解后采用ICP-MS测试,其浸出液重金属质量浓度为:Cr 0.85 mg/L、 As 0.119 mg/L、Cd 0.004 mg/L、Pb 0.94 mg/L、 Hg 0.01 mg/L,均未达到危险废物浸出毒性的标准。

粉煤灰由大小不等、形状不规则的粒状体组成,其粒径在0.5~30 μm之间,粉煤灰具有多孔结构,比表面积一般为2 500~5 000 cm2/g,具有较强的吸附性能。

1.2 试验设计

1.2.1 复合絮凝剂筛选

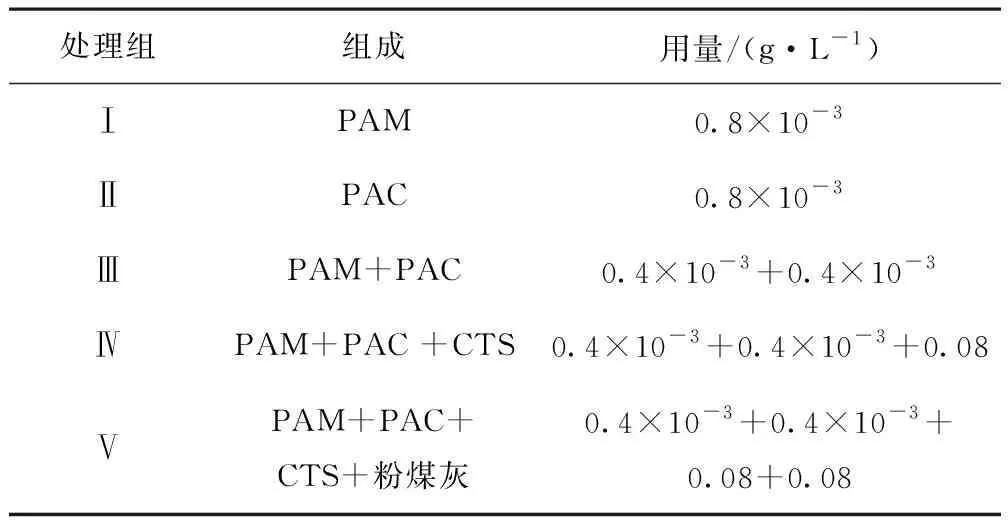

1‰ PAM、PAC、CTS和粉煤灰按照一定比例组合成5个不同的处理组,各处理组的复合絮凝剂组成及添加量见表1。将5个处理组的絮凝剂分别倒入250 mL矿井水中并充分振荡,静置5 min后分别测其水样中的矿化度、总硬度、钙离子浓度、硫酸根离子浓度和悬浮物浓度。

表1 不同处理组复合絮凝剂用量

为表征PAM、PAC、PAM+PAC、PAM+PAC+CTS、PAM+PAC +CTS+粉煤灰5种复合絮凝剂组合对悬浮物、总硬度、矿化度、钙离子和硫酸根离子的处理效果,以及各组分对絮凝效果的贡献,试验采用半数分配方案,即添加量为单独试验的一半。处理组Ⅰ和处理组Ⅱ选取同样用量的PAM和PAC,探究PAM与PAC在用量相等的情况下对高浊度高矿化度矿井水的处理效果;处理组Ⅲ是将Ⅰ和Ⅱ中PAM、PAC用量减半并混合但保持总量不变,探讨其与PAM、PAC单独使用时的效果差异;处理组Ⅳ和Ⅴ是在处理组Ⅲ的基础上分别加入CTS和粉煤灰的再探究。

1.2.2 复合絮凝剂的影响因素

将筛选得到处理效果最优的复合絮凝剂作为研究对象,通过控制变量设计单因素试验,依次探究粉煤灰添加量、温度、pH值、搅拌强度、搅拌时间的影响。试验先探究粉煤灰投加量的影响,控制温度为25 ℃、pH值为7、搅拌强度为220 r/min、搅拌时间为25 min,改变粉煤灰投加量得到最佳投加量,并应用到之后的单因素试验中。单因素试验在保持粉煤灰投加量的基础上依次改变温度、pH值、搅拌强度、搅拌时间,最终得到粉煤灰基絮凝剂的最佳控制条件。单因素试验影响因素和水平的选取依据结合煤炭采空区实际条件,现场温度一般为20 ℃,考虑到实际可能的温度变化,将温度设置为19 ℃、22 ℃、25 ℃、28 ℃、31 ℃ 5个温度水平;现场水体pH值一般为中性水质,考虑极端条件造成的pH值波动,设置5个水平,分别为3、5、7、9、11。单因素试验具体影响因素和水平梯度见表2。

表2 影响因素及其水平Tab.2 Influence factors and levels

2 结果与讨论

2.1 复合絮凝剂效果比较

试验结果(图1)表明,不同絮凝剂对矿井水的絮凝效果有差别,浊度、矿化度和硬度等指标都表现出了比较一致的试验结果,即絮凝能力大小为:处理组Ⅴ>处理组Ⅳ>处理组Ⅲ>处理组Ⅰ>处理组Ⅱ。与添加了CTS的处理组Ⅳ相比,添加了粉煤灰的处理组无论在浊度还是矿化度指标的去除上都显著优越。可见,采取粉煤灰与少量PAM、PAC及CTS组合形成复合絮凝剂,对高矿化度高浊度矿井水具有较好的絮凝效果,作为地下水库进水的预处理药剂具有技术可行性。

矿井水中悬浮物主要来源于细微的煤粉和岩粉,煤粉与无机絮凝剂的亲和能力较弱,低阶煤的大分子芳香缩合环周边有较多极性基团,如羧基和羟基等,随着煤化程度增高而逐渐减少,最后完全失去这些极性基团而成为憎水物质。这些因素导致矿井水尤其是高悬浮物矿井水絮凝处理时形成絮凝矾花较困难,混凝沉降效果差。壳聚糖作为天然絮凝剂主要通过吸附絮凝架桥作用和电中和来实现悬浮物的沉降,壳聚糖具有较强的吸附性能,因此处理组Ⅳ在硫酸根、钙离子以及总硬度指标上显著优于处理组Ⅲ。

图1 絮凝剂的试验效果Fig.1 Flocculant test effect

粉煤灰的吸附作用主要为物理性吸附、化学性吸附、吸附-絮凝-沉淀协同三种作用方式[1]。本研究所用粉煤灰的比表面积为5 100 cm2/g,较大的比表面积使粉煤灰表现出与壳聚糖相似的吸附离子能力,对硫酸根的处理效果明显高于其他处理组。同时粉煤灰的平均密度为2.14 g/cm3,随着絮凝体的下降它能包裹悬浮物一起下沉,对悬浮物的去除有明显的辅助作用[1,19-20]。

2.2 影响因素

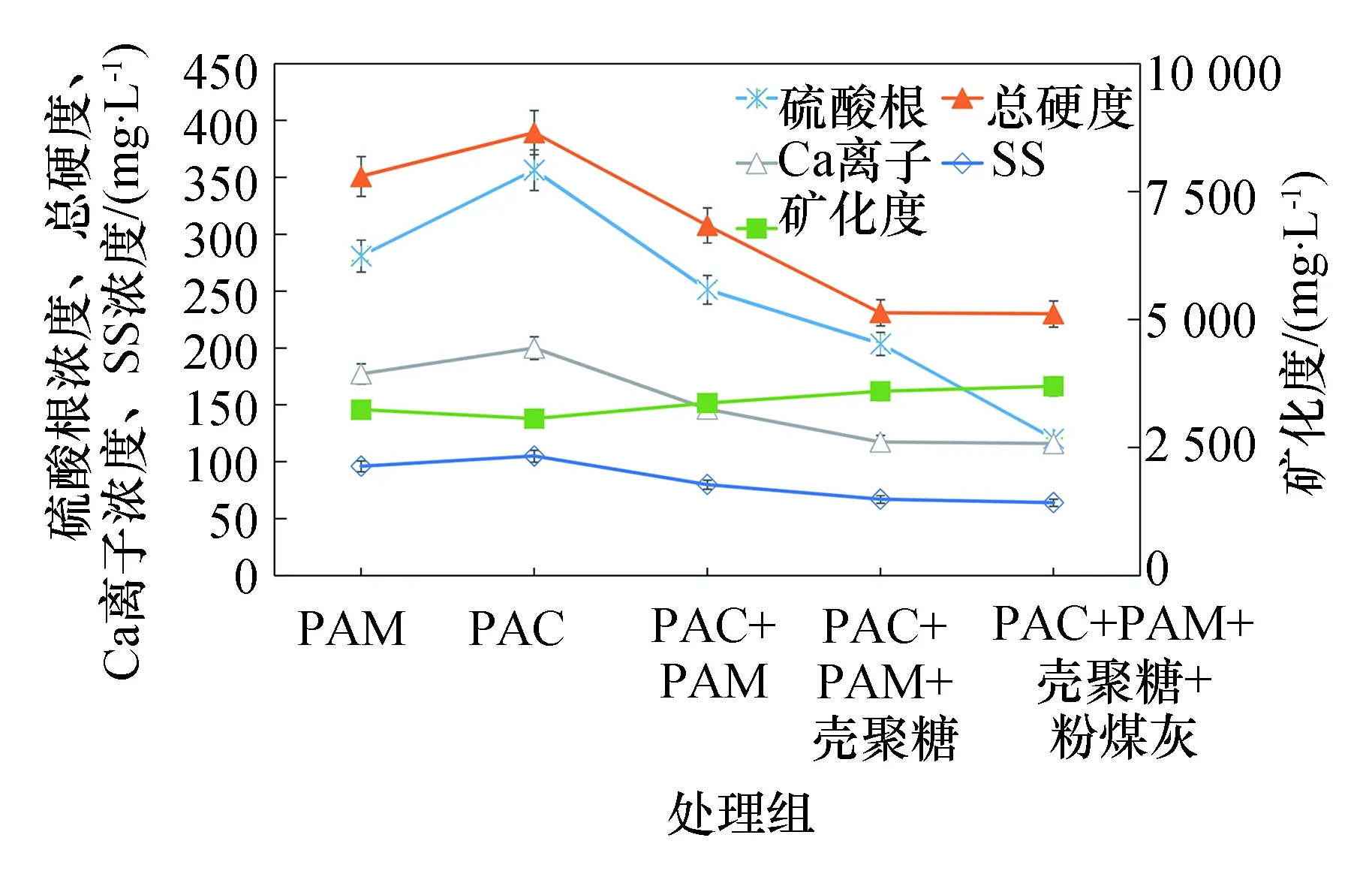

图2 粉煤灰投加量对矿井水絮凝效果的影响Fig.2 Effect of fly ash amount on mine water

2.2.1 粉煤灰投加量

在确定粉煤灰絮凝剂的试验组比其他试验组效果更好后,探究粉煤灰的最佳投加量。从图2可以看出,随着粉煤灰投加量的增大,矿井水的絮凝效果越好,在矿井水中粉煤灰投加量为 0.5 mg/L时的絮凝效果最好,与投加量0.08 mg/L相比,各指标均有显著性下降。当粉煤灰投加量大于0.5 mg/L时,持续增大粉煤灰的投加量,絮凝效果改善不大。出现这种情况的原因可能是粉煤灰本身的容重和密度都比较大,加入复合混凝剂后,粉煤灰除了自然沉降外,还随着PAM和壳聚糖等絮凝剂一起下沉,在迅速下沉的过程中来不及吸附更多的离子。当粉煤灰投加量为0.5 mg/L时,此时上清液的矿化度、悬浮物、钙离子、总硬度和硫酸根的浓度分别为3 807 mg/L、42 mg/L、96 mg/L、 197 mg/L、 88 mg/L,去除率分别为12.66%、97.67%、 81.85%、77.27%、94.73%。

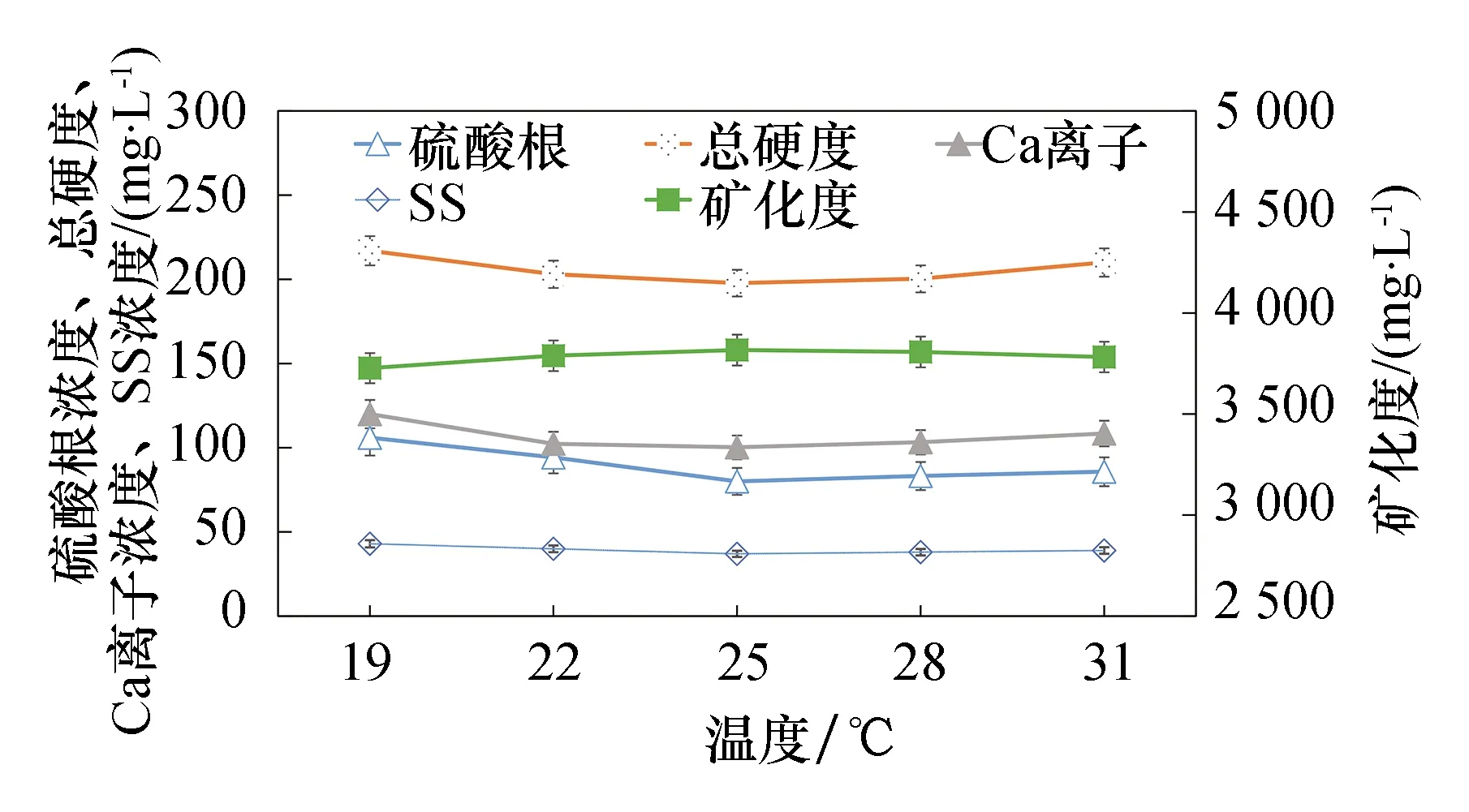

2.2.2 温 度

温度对矿化度、总硬度和硫酸根的影响较大(图3),悬浮物的去除与温度变化相关性较小,高温比低温对絮凝效果的影响要小。本试验的最佳温度为25 ℃,在此温度下,悬浮物、矿化度、总硬度、钙离子和硫酸根的去除率分别为98.09%、12.44%、77.54%、81.45%和95.26%。也有研究表明,以粉煤灰与无机高分子絮凝剂组配作为絮凝剂的最佳混凝温度为30 ℃[2]。温度主要影响絮凝剂活性组分的释放,低温会使高分子絮凝剂的水解速度变缓慢。温度升高使絮凝剂分子分散加速,从而促进絮凝反应的进行,加快絮体形成及沉降。但温度过高,该化学反应速度加快,难以形成大体积的矾花絮体。

图3 温度对矿井水絮凝效果的影响Fig.3 Effect of temperature on mine water

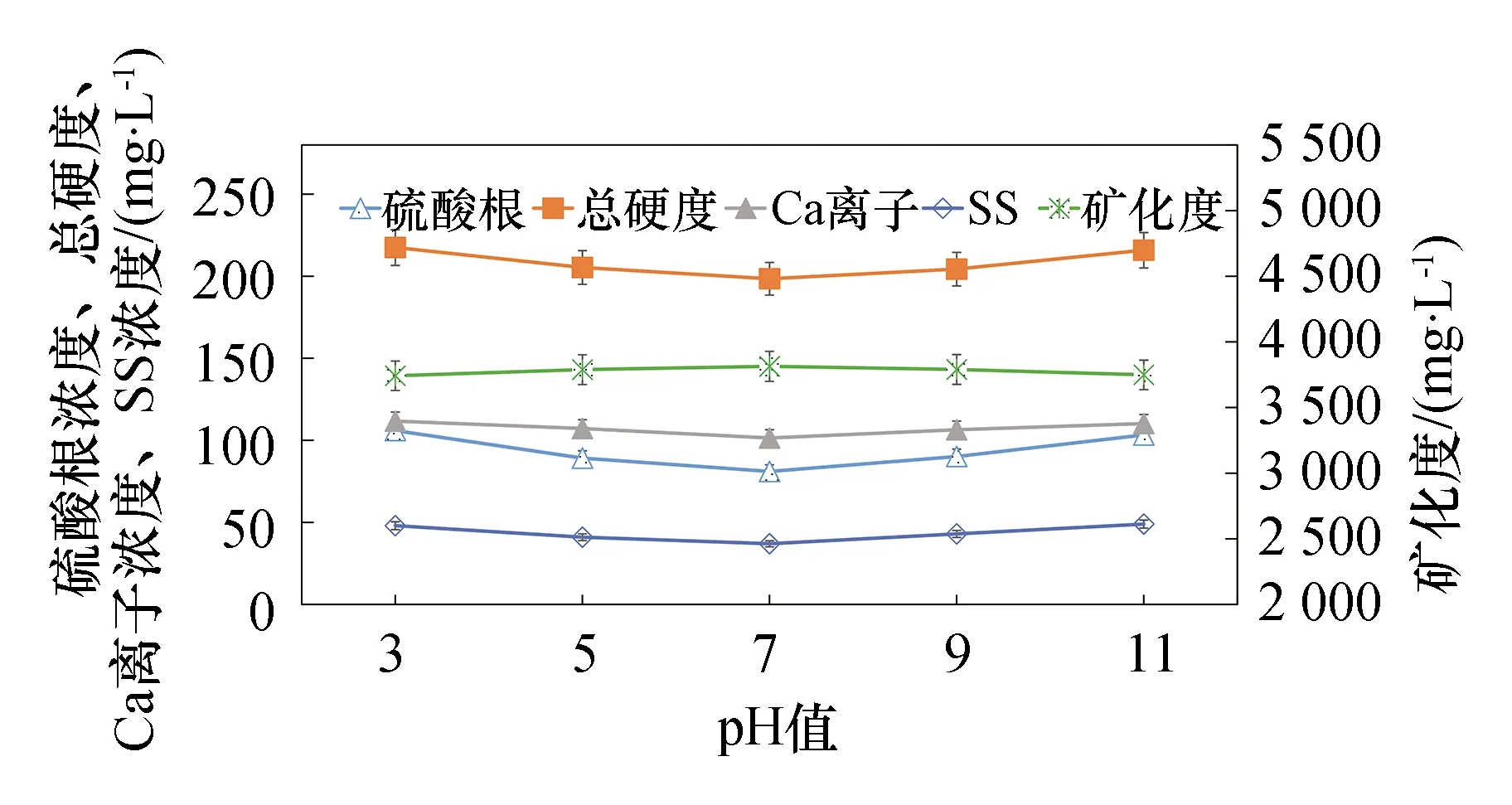

2.2.3 pH值

从图4中可知,pH值为7时矿井水的絮凝效果最好。pH值的改变对硫酸根离子、钙离子、总硬度、矿化度的影响比较大,而悬浮物受pH值改变的影响不大。当pH值为7时,悬浮物、硫酸根、钙离子、总硬度和矿化度的去除率分别为98.09%、95.2%、81.23%、77.46%和12.5%,此时悬浮物为49 mg/L,总硬度为216 mg/L。pH值升高,PAM的溶解度增大,升高至中性以后,悬浮颗粒物表面的负电荷增加,促使颗粒物更加分散,不利于大颗粒矾花的生成。

图4 pH值对矿井水絮凝效果的影响Fig.4 Effect of pH on mine water

粉煤灰在酸性条件下,其中的铝、铁更易解离成为无机混凝剂,增加粉煤灰的絮凝效果,但试验研究结果表明,酸性条件并没有改善复合絮凝剂的絮凝效果。可见,在复合絮凝剂中粉煤灰的主要作用方式是吸附,而絮凝作用不明显。

2.2.4 搅拌强度

图5表明,随搅拌强度的增加,絮凝效果越来越好,但达到220 r/min后,继续增加搅拌强度絮凝效果变化不大。在几种影响因素中,搅拌强度对矿井水絮凝的影响比较大,在最佳搅拌强度下,悬浮物、矿化度、总硬度、钙离子和硫酸根的去除率分别达到97.73%、13.72%、75.77%、77.55%、94.22%。絮凝搅拌强度增大,有利于产生足够的力以克服颗粒物分子之间的排斥力,充分发挥絮凝剂尤其是PAM的捕集作用,提高絮凝效果。当搅拌强度增大到一定程度后,已形成的絮体被破碎而降低絮凝效果。同时搅拌强度增加,有利于粉煤灰的分散,增大物理和化学吸附能力。

图5 搅拌强度对矿井水絮凝效果的影响Fig.5 Effect of stirring intensity on mine water

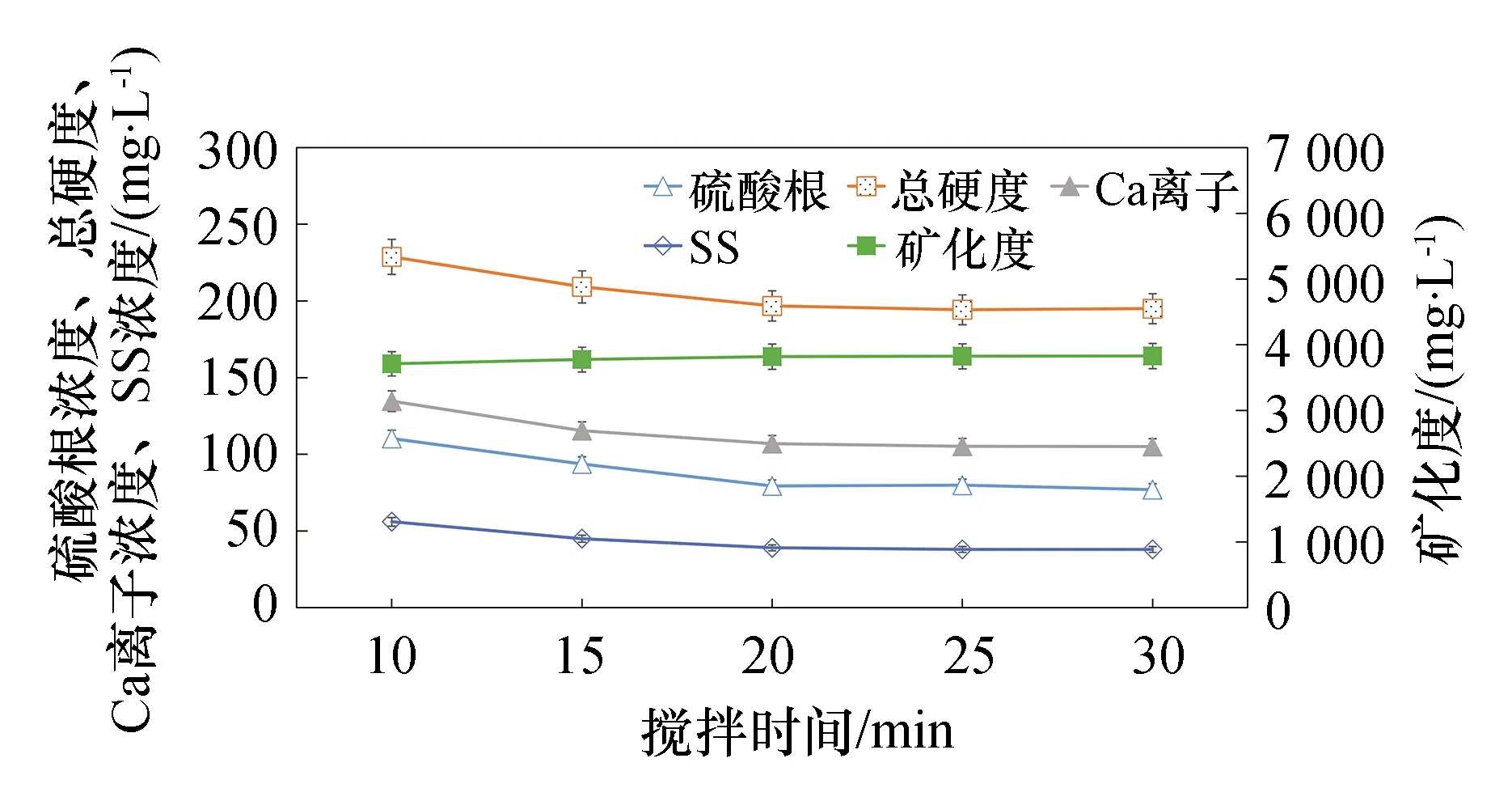

2.2.5 搅拌时间

图6 搅拌时间对矿井水絮凝效果的影响Fig.6 Effect of stirring time on mine water

随搅拌时间的增加絮凝效果越好(图6),当搅拌时间达到20 min时延长搅拌时间絮凝效果不再发生明显变化,此时矿化度、悬浮物、钙离子、总硬度和硫酸根的去除率分别为12.37%,97.98%,80.21%,77.65%,95.3%。搅拌时间的延长使得絮凝剂在溶剂中得到了充分的溶解,搅拌时间过长,会使能够沉淀的大絮体破碎,变成细小微粒絮体,不利于絮凝沉降。若搅拌时间过短,絮凝剂的浓度分布不够均匀,絮凝剂与悬浮颗粒物的接触不够充分,不利于絮凝剂发挥絮凝作用。

3 结论与展望

复合粉煤灰絮凝剂比传统絮凝剂PAM和PAC以及二者同壳聚糖的混合对于矿井水中硫酸根离子、总硬度、钙离子和悬浮物的去除都更加有效,并且矿井水的沉降速度也更快。复合粉煤灰基絮凝剂的最佳反应条件为粉煤灰投加量0.5 mg/L、 温度25 ℃、pH值7、搅拌强度220 r/min、搅拌时间20 min,在此条件下矿化度、悬浮物、钙离子、总硬度和硫酸根的去除率分别为12.16%、98.04%、80.57%、77.86%和95.44%。试验证明,粉煤灰基复合絮凝剂作为高矿化度高浊度矿井水进入地下水库前的预处理投加药剂,在降低矿井水浊度、硬度和矿化度方面具有良好的效果,是可行的地下水库的预处理技术。

复合粉煤灰絮凝剂虽然能够实现有较好的絮凝沉降效果,但是关于粉煤灰的作用机理还不够清楚,有待进一步研究。充分发挥粉煤灰吸附和絮凝效果,增强絮凝能力、减少成本、增加粉煤灰的利用率,是今后需要着重研究的内容。