坚硬顶板深浅孔组合聚能爆破技术研究及应用

2020-11-09李民族马资敏薛定亮苑云海

李民族,马资敏,薛定亮,苑云海

1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.山东理工大学资源与环境工程学院,山东淄博 255000;3.霍州煤电集团吕梁山煤电有限公司店坪煤矿,山西吕梁 033100

近几年切顶留巷无煤柱开采新技术在4 m以下煤层综采工作面得到迅速推广应用[1-3],该技术的核心是利用聚能管实现定向预裂聚能切缝[4],切断巷道顶板与回采侧煤体顶板的应力传递。目前,定向预裂聚能爆破技术已成熟应用于破碎及复合顶板,宋立兵[5]针对含煤复合顶板切顶留巷实施过程中的聚能爆破施工及参数确定进行论述。何满潮等[6-7]针对浅埋深薄煤层破碎顶板条件下定向预裂爆破的钻孔参数及装药结构等进行了研究和现场应用,并对预裂爆破后对围岩应力变化的影响进行了分析。张国锋等[8]针对浅埋深含煤复合顶板实施聚能爆破后切缝结构面的力学效应进行了分析,得到断裂结构移动变形规律。马新根等[9]针对浅埋中厚煤层复合顶板切顶卸压爆破设计,确定了爆破的关键参数。陈上元等[10]、郭鹏飞等[11]分别针对大埋深开采条件下的中厚煤层破碎顶板和厚煤层复合顶板实施预裂爆破试验,并结合数值模拟分析得到了最优的关键技术参数。高玉兵等[12-13]研究了厚煤层切缝力学机制及切缝对工作面矿压的影响效果,并结合现场监测和模拟分析对高应力环境下爆破参数的确定进行了研究。

目前针对破碎及复合顶板条件下的定向预裂聚能爆破机理及参数的研究已经取得显著成果,破碎及复合顶板实施定向预裂聚能爆破技术后,实现了采后顶板能够及时垮落,有效降低了巷道应力。但是针对坚硬顶板,现阶段试验爆破后裂缝效果差,采后不易垮落,导致悬顶过大而威胁矿井安全生产。长悬顶同时也造成巷道应力集中,留巷围岩控制难度加大。坚硬顶板定向预裂切缝爆破还存在现场研究不充足等问题。提高坚硬顶板定向预裂爆破后的孔内裂缝率,保证裂缝效果,实现采空区顶板及时垮落,是保证坚硬顶板切顶留巷成功实施的关键。

1 研究背景

1.1 工程地质条件

店坪煤矿位于山西省离柳矿区,目前主要开采9号煤层二采区。二采区工作面的煤层较稳定,平均厚度2.8 m,倾角0°~8°,平均坡度4°。直接顶为细砂岩,厚4.2~9.6 m,均厚6.7 m,稳定性较好,裂隙发育程度低,硬度系数8~10,属于厚层坚硬顶板;基本顶为砂质泥岩,厚2.7~8.3 m,均厚5.6 m;直接底为砂质泥岩,均厚6.2 m,硬度较小,遇水膨胀软化程度小。煤层顶底板岩性分布情况如图1所示。

1.2 初期预裂爆破设计

二采区共布设3个工作面,实施切顶卸压沿空留巷无煤柱开采技术新工艺。

定向预裂聚能爆破设计主要包括钻孔参数、装药参数和一次起爆个数。其中,钻孔参数包括钻孔深度、钻孔角度及钻孔间距,装药参数包括装药量和装药结构。

切缝钻孔深度主要依据切顶碎胀充填公式确定。切缝钻孔深度H1临界设计公式如下:

H1=(H2-ΔH)/(k-1)

(1)

式中,H2为工作面采高,m;ΔH为顶底板移近量,m;k为矸石残余碎胀系数[13],取1.26。

煤厚变化不大,取采高2.8 m,顶底板移近量取400 mm,计算切缝钻孔深度为9 m。

其他参数借鉴相关设计规范和中厚煤层切顶成巷的参数,切缝孔距巷道煤壁帮设计为100 mm,取钻孔与垂向夹角15°,钻孔间距500 mm。聚能爆破采用二级煤矿乳化炸药,药卷规格为φ35 mm×200 mm。采用聚能管进行分段装药,装药结构为 7-6-6-4-3,每孔装药量为5.2 kg,封泥长度2.25 m。

爆破前采用恒阻大变形锚索[14]对切缝侧巷道顶板进行加强支护,坚硬顶板单一深孔爆破预裂切缝设计如图2所示。

图2 坚硬顶板单一深孔预裂爆破设计Fig.2 Design diagram of single deep hole presplitting blasting design for hard roof

1.3 预裂效果及存在问题

1.3.1 孔口段裂缝效果差

爆破后对钻孔进行孔内窥视,得到裂缝效果如图3所示。

图3 坚硬顶板单一深孔预裂爆破效果Fig.3 Effect of single deep hole presplitting blasting on hard roof

由于顶板坚硬,孔口段受封孔影响无法进行装药,导致孔口段0~2.8 m无明显裂缝,统计得到裂缝率为65%。

1.3.2 架后悬顶应力集中

架后坚硬顶板悬顶情况如图4所示。切缝效果差,采后坚硬顶板不易垮落,导致架后悬顶长度超过5 m,在工作面及巷道上方产生集中应力,造成支架压力大,工作面端头顶板控制难度显著增加。

图4 架后坚硬顶板悬顶情况Fig.4 Suspension of hard roof plate behind hydraulic support

1.3.3 大块矸石垮落冲击力大

当顶板达到悬顶极限后,受覆岩压力及自重作用,将会沿切缝线强制断裂切冒,造成顶板受到一次强烈冲击,同时垮落矸石成约1 m3的大块,对挡矸U型钢和挡矸金属网造成严重破坏。冲击后恒阻锚索缩进情况及矸石对挡矸体的冲击破坏情况分别如图5、图6所示。

图5 冲击后恒阻锚索缩进Fig.5 Retraction of constant resistance anchor cable after impact

图6 大块矸石对挡矸体的冲击破坏Fig.6 Impact failure of large gangue on retaining support

2 深浅孔组合爆破技术原理

2.1 深浅孔组合爆破技术

针对坚硬顶板孔口段裂缝率低的难题,提出了深浅孔组合爆破技术。即在每相邻两个深孔中间实施一个浅孔,进行“深孔-浅孔-深孔”式组合爆破。坚硬顶板深浅孔组合爆破预裂切缝设计如图7所示。

2.2 深浅孔组合爆破原理

2.2.1 组合能量场机理

应用聚能管进行爆破时,装药段爆破后会沿着聚能管的聚能槽方向产生聚合能量,进而形成聚能爆破应力场。深浅孔组合爆破时的组合能量预裂切缝原理如图8所示。深孔爆破时,聚合能量E1主要集中于深孔深部,形成深部聚能爆破应力场,经过聚能侵彻形成初裂隙,爆生气体楔入初裂隙张裂岩体形成主裂缝,贯通后形成了定向预裂面。浅孔爆破时,聚合能量E2主要集中于深孔浅部,形成浅部聚能爆破应力场。在深浅孔组合能量场E1+E2的作用下,最终可形成切顶范围内的预裂面。

图8 深浅孔组合能量预裂切缝原理Fig.8 Principle of combined energy presplitting for deep and shallow holes

2.2.2 组合导向孔力学机制

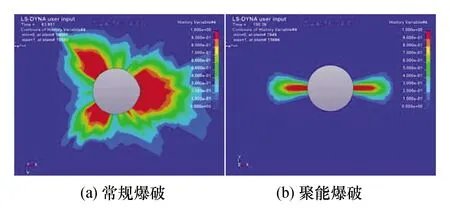

常规爆破能量呈现分散状态,爆破后会对周围岩体产生破坏,如图9(a)所示。聚能爆破时,在聚能管的聚能槽和密集聚能孔的导向作用下,实现了定向聚能预裂,如图9(b)所示。

图9 爆破后岩体损伤情况模拟Fig.9 Simulation of rock mass damage after blasting

组合导向孔作用机制如图10所示,在聚能爆破的基础上,沿聚能方向实施导向钻孔,应力波将优先作用于A、B两点,并形成拉应力区,产生拉伸破坏形成裂缝。相向裂缝贯通后形成主裂缝,能量得以释放,进而也控制了裂隙向其他方向扩展。因此导向孔将更有利于裂缝的扩展和形成。

图10 组合导向孔作用机制Fig.10 Schematic diagram of combined pilot hole mechanism

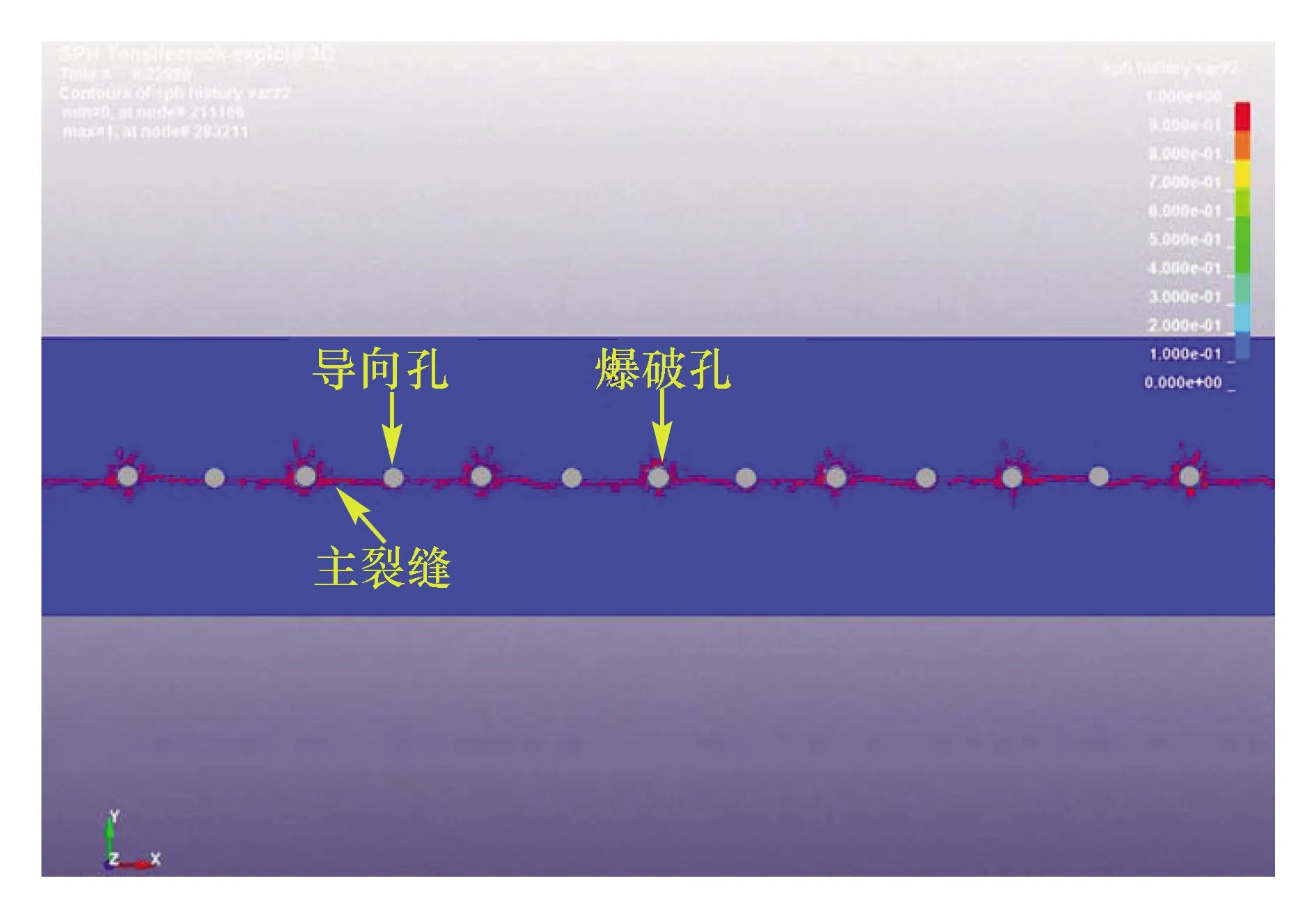

实施深浅孔组合爆破时,一方面深孔的封泥浅部可视为导向孔的作用,浅孔爆破后将会形成贯穿深孔浅部的裂缝面。同时深孔内的深部爆破能量也有助于A、B两点及浅孔的张拉裂隙的扩展,因此实现了组合导向孔力学机制。深浅孔组合爆破模拟效果如图11所示,爆破后主裂缝能够沿设计切缝线形成预裂面。

图11 深浅孔组合爆破模拟效果Fig.11 Simulation of deep and shallow hole combined blasting

3 现场应用及效果

3.1 深浅孔组合爆破参数设计

3.1.1 优化深孔参数

针对架后大块矸石垮落对挡矸体造成破坏的问题,加大切缝角度可利于顶板垮落,但角度不宜超过20°。否则,不仅悬臂梁长度加大,增加顶板控制难度,也会影响顶板垮落高度,降低充填效果。取钻孔与垂向夹角19°,钻孔间距500 mm。装药结构为7-6-6-4-3,封泥长度降至1.5 m。

3.1.2 浅孔爆破参数

浅孔深度为3 m,与9 m深孔间距为250 mm。装药结构为4-3,采用二级煤矿乳化炸药,每卷规格为φ35 mm×200 mm。每孔装药量1.4 kg,封泥长度1.0 m。

深浅孔组合爆破装药结构如图12所示。

3.2 深浅孔组合爆破效果

3.2.1 切缝效果

实施深浅孔组合爆破后,孔内实现连续对称裂缝,巷道表面也显示明显贯穿裂缝,裂缝率达到95%,坚硬顶板定向预裂深浅孔聚能爆破裂缝效果如图13所示。

3.2.2 矸石垮落及挡矸效果

实施深浅孔组合聚能爆破裂缝率提高后,架后砂岩顶板悬顶距明显减小,正常随采随落。架后顶板垮落情况如图14所示。

挡矸效果如图15所示。留巷内垮落矸石块度显著变小,同时及时垮落和优化切缝角度避免了对挡矸体的冲击,矸石帮维护效果较好,无明显变形。

图15 现场挡矸效果Fig.15 Field effect of gangue retaining

3.2.3 顶板压力变化规律

顶板临时支护采用ZMX 420/310型自循环门式切顶支架,如图16所示。门式支架在工作面端头与液压支架平行进行支设,初始位置滞后工作面距离约5 m。门式支架额定立柱支护强度为40 MPa,额定工作阻力2 040 kN。将监测得到的立柱支护强度作为门式支架及顶板压力,得到单一深孔聚能爆破定向预裂后门式支架压力变化规律如图17所示。

图16 顶板临时支护Fig.16 Temporary support form of roof

图17 单一深孔聚能爆破门式支架压力变化规律Fig.17 Pressure variation law of portal support in single deep hole blasting

受坚硬顶板悬顶影响,门式支架压力迅速上升至额定压力,并持续至架后悬顶约6 m时,坚硬顶板发生断裂,门式支架第一次减压。随着工作面继续开采,上覆岩梁又发生两次明显断裂减压现象,滞后工作面距离大于55 m后,门式支架压力基本处于稳定状态。

实施深浅孔聚能爆破定向预裂后,门式支架压力变化规律如图18所示。

图18 深浅孔聚能爆破门式支架压力变化规律Fig.18 Pressure variation law of portal support in deep and shallow hole blasting

实施深浅孔聚能爆破后,坚硬顶板随采随落,及时充填采空区,与单一深孔爆破相比较,无坚硬直接顶板断裂冲击阶段。随着工作面持续推进,上覆岩梁主要发生两次断裂减压,压力波动幅度较单一深孔爆破时的压力变化小。分析表明,实施深浅孔爆破降低了留巷动压阶段围岩控制难度。

4 结 论

(1) 针对坚硬顶板单一深孔定向预裂聚能爆破技术存在的问题,提出了“深孔-浅孔-深孔”布置方式的深浅孔组合聚能爆破技术。

(2) 深浅孔组合聚能爆破技术能够在钻孔深部及浅部同时形成爆破应力场,同时深孔浅部又对浅孔爆破起到了导向孔的效果。在深浅孔组合能量场作用下,利用组合导向孔力学机制,能够有效解决钻孔浅部裂缝率低的问题。

(3) 将深浅孔组合聚能爆破技术应用于店坪煤矿坚硬顶板切顶留巷工程中,裂缝率提高了30%,实现了采后顶板随采随落、及时充填,避免了大块石对挡矸体的冲击,消除了坚硬顶板的断裂冲击压力,降低了留巷围岩控制难度,保障了现场较好的留巷效果。