某重型装备运输车的安全性设计

2020-11-09李艳兵陈学斌冯海青夏刚睿

李艳兵,陈学斌,冯海青,夏刚睿

(湖北三江航天万山特种车辆有限公司重型工程装备研究所,湖北孝感 432000)

0 引言

平板运输车是一种自带动力、静液压驱动[1]、液压悬挂升降、可实现多车组合并车的重型运输设备,应用于各种大型设备运输。重型装备运输车广泛应用于各种大件的运输,因此其安全性设计[2]就显得尤为重要。

为保证运输车安全运输,本文作者对某重型平板车的安全性设计进行分析,从冗余设计、裕度设计、容错安全性设计、安全报警装置设计和安全可靠性指标设计等方面总结安全性设计要点,有利于改进完善和提高设备安全性,并且对其他液压系统安全性设计也提供一些借鉴和参考。

1 某重型装备运输车系统组成

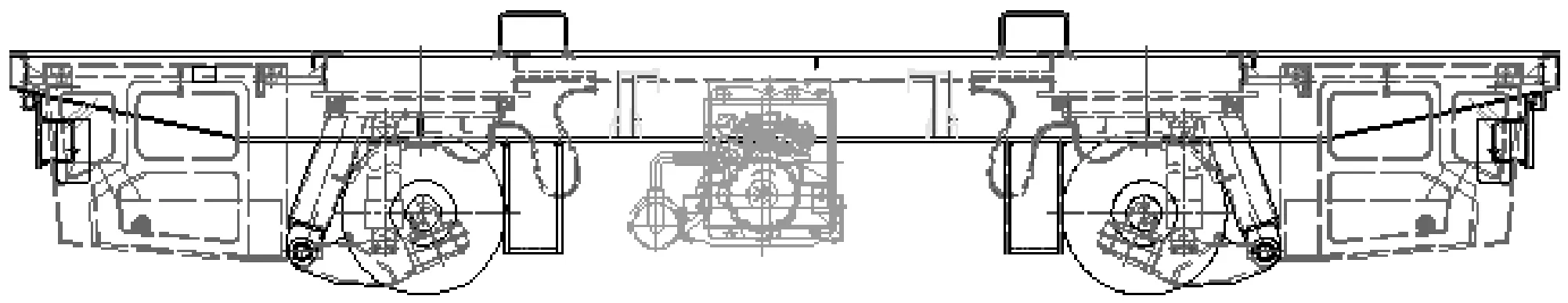

某型号平板车总长为14 600 mm 、宽度为5 500 mm、正常行驶的高度为1 940 mm,该型号平板车主要由动力系统、液压驱动系统、液压转向系统、液压提升系统、制动系统、行走系统、车架、微控系统、仪表电气系统、驾驶室等部分组成,其二维模型总图如图1所示。

图1 某型号平板车二维模型总图

该平板车主要通过内部的微控系统对液压系统进行控制,根据外界使用需求,通过调节液压系统的压力和流量,对外实现油路的压力和流量输出。平板车的车架总成、液压系统和微控系统三大部分组成及功能如下:

(1)车架作为承载单元,采用工字型钢、网格结构,主要由左右边梁、两件横梁总成、两件前横梁等组成,材料采用Q345B。刚性高,抗弯矩能力强;在受到扭力作用时,柔性好。整车能承载1.1倍动载荷和1.25倍静载荷;

(2)液压系统主要由液压提升系统、液压转向系统、液压驱动系统和液压冷却系统组成。液压提升系统实现车辆载货平台升降功能,液压转向系统实现车辆悬架转向功能,液压驱动系统实现车辆行驶功能,液压冷却系统组成实现动力系统和液压油冷却功能;

(3)微控系统主要由人机操控面板、控制箱、控制开关、电缆等组成。微控系统主要实现对平板车多模式转向(包括普通驾驶模式、汽车驾驶模式、斜向驾驶模式、横向驾驶模式、原地转圈模式、角向90°驾驶模式和复位)控制,完成平板车行走时的速度控制,实现对平板车升降功能的控制,实时对平板车工作状态进行监视和越限报警。

2 某平板车液压提升控制系统原理

2.1 液压系统提升原理

液压提升系统[3]由液压悬架、液压提升泵、液压油箱、同步提升液压阀组、提升油缸等组成。工作原理是:发动机输出的动力通过联轴器、驱动泵带动转向提升泵旋转,将液压能通过液压油传递到液压油缸,通过提升油缸的伸缩推动摆动臂回转,摆动臂与旋转架、轮胎相连,受摆动臂的回转带动整车升降如图2所示。

图2 液压悬架示意

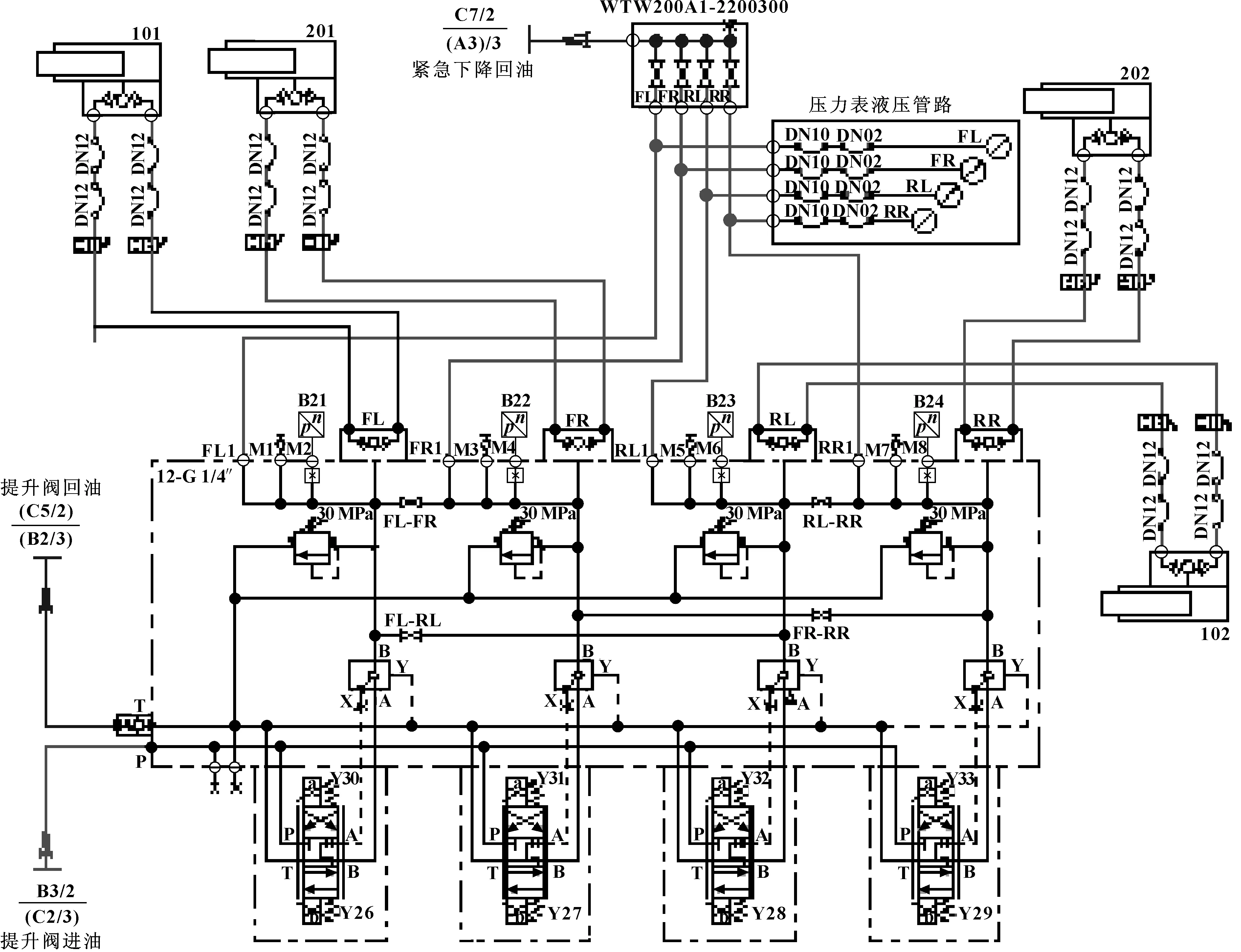

液压系统原理图如图3所示。

图3 某平板车液压系统顶升原理

图3中,液压顶升系统主要由油箱总成、压力传感器、液压泵、马达、溢流阀、单向阀、防爆阀、紧急下降阀组、高压球阀、升降阀组等组成。其液压系统工作原理如下:主油路电机启动,带动变量泵转动,当电磁换向阀(右边)的电磁铁得电,进油口P开始进油,通过三位四通电磁换向阀右位,再通过单向阀和调速阀,调速阀调节液压油的快慢,最后到达顶升油缸,推动顶升油缸运动,整车上升。其中安全溢流阀高于压力30 MPa将会发生溢流现象,从而保护液压管路,压力传感器用来在面板上直观显示。若液压管路系统中某个管路发生破裂,导致液压油压力急剧下降,这时防爆阀将开始工作,钢球直接堵死破裂的管路而从防止管路压力急剧下降,管路压力急剧下降会导致升降不平,货物发生倾斜,导致重大安全事故。当控制管路失效时,可使用紧急下降阀组来达到整车快速下降的目的。当某个轮子出现故障时,可使用高压球阀控制该轮子的液压油路,使该轮无效。

当电磁换向阀(左边)的电磁铁得电时,进油口P开始进油,通过三位四通电磁换向阀左位,液压油将顶起单向阀的钢球,这时油路开始泄油,液压油缸慢慢开始复位,整车下降。

2.2 控制系统原理

本车拥有整车上升、整车下降、整车中位、单点升降功能:

(1)整车上升:启动发动机,按下整升按钮,按钮集成的指示灯亮起,整升就被选定了,平台就被均匀举升起来了,可通过踩油门踏板和按下满载按钮来提高发动机转速,从而加快升降速度,松开整升按钮或平台到达最高点后,平台停止上升。

(2)整车下降:启动发动机,按下整降按钮,按钮集成的指示灯亮起,整降就被选定了,平台就被均匀降下了,松开整降按钮或平台到达最低点后,平台停止下降。

(3)整车中位:启动发动机,按下中位按钮,按钮集成的指示灯亮起,中位就被选定了,平台到达升降行程的中位处。

(4)单点升降:启动发动机,确定需要升/降的角,选择将要操作的开关,集成指示灯亮起,该单角往上升,开关往后按住,该单角往下降,开关松开后,升/降停止,不可同时进行多个(大于等于2个)角的单点升降操作。

人机操控面板参考示意图如图4所示。

图4 人机操控面板参考示意

人机操控面板上分别设置有油门、转速限制调速电位计、左前支撑升降开关、右前支撑升降开关、左后支撑升降开关、右后支撑升降开关、整升/整降开关、电源(24 V)上电指示、警灯开、底照灯开关、中位调平开关、驻车开关、模式选择按钮、急停开关、发动机熄火开关以及电源开关等。界面操作简单方便,具有较好的人机交互性。

3 某液压平板车的安全性设计

3.1 冗余设计和裕度设计

设计要点为:

(1)液压系统都有独立的过载保护装置;

(2)设备所有升降液压油缸均具有独立双管路保护回路;

(3)任一悬挂机构若有超载,设备应能立即自动报警;

(4)任一转向轮组其转向角误差超过6°时,操纵室内仪表板上的警示灯会闪动,转向器将被制动;其转向角误差大于8°时,设备的驱动系统将会自动关闭不能动作;

(5)装置的四角安装紧停开关;

(6)配设备夜间运输警示灯,配外接工作照明灯,并在车架底部配接头插座;

(7)紧急装置采用红色或红色标识(按钮等)。

3.2 容错安全性设计

电气系统进行容错设计,消除影响系统安全的单点故障模式。

在该平板车中,为了避免使用时将电机接线错误导致电机反转损坏液压泵,在平板车调试过程中都会应用程序直观地观察线路的接线情况,若接线错误,对应的程序将出现错误代码,指示灯不亮,此时操控其他按钮都无效,这样会对整个系统起到保护作用,只有更正线路的连接情况才能进行下一步操作,若某个控制器接反,也可通过程序直观地看出来。

3.3 安全报警装置设计

对于关系行车安全的系统,即安装报警装置。主操纵室内设有多功能中文液晶显示装置,有置负载重力中心(COG)显示;质量显示;设有如下状态显示:四点悬挂支承压力状况、重心位置、重心临界点、负载质量和超载临界点、故障自动诊断显示与报警;偏载显示与报警、超载显示与自锁;转向模式显示。设有多功能故障报警控制系统:柴油机滑油低压报警、冷却水高温、空气滤器状况、高压油滤器状况、吸油管和回油管滤器状况、液压油油位低、液压油油温;还设有状态显示与报警、平台承重超载预报警、重心超越临界范围预报警、液压油压力和燃油油位等的监控与报警(仪表显示)。

3.4 使用安全性设计

为进一步保证该平板车安全使用,文中编制了技术说明书和维护说明书,说明书明确了行车安全操作规程及注意事项,将行驶和操作可能导致的危险降至最低,例如:

(1)驾驶室内部装有灭火器;

(2)运输车安装紧急下降按钮;

(3)为保证车内人员安全,驾驶室内部凸出物、仪表装置均避免出现尖角和锐边。

3.5 安全可靠性指标设计

在完成系统详细设计后,就要验证系统安全性要求是否得到满足;通过硬件FMECA来计算各个附件的实际失效率[4]。根据可靠性预估值进行定量和定性分析,验证可靠性指标设计。

液压系统可靠性预估值计算公式为

R(t)=e-λth

式中:R(t)为元件的可靠性预估值;λ为元件的故障率;t为工作时间;h为环境因素,根据环境恶劣程度取h=3。

其中,元件失效率是根据《液压工程手册》[5]取得,平板车车每次启动工作时间约为60 min,计算结果见表1。

根据上表数据及可靠性框图串并联关系,计算平板车的可靠性预估值为

R(t)=R(1)×R(2)×R(3)×R(4)×R(5)×R(6)×R(7)=0.999 770 7

平均无故障时间MTBF:

根据上述可靠性计算结果为,平均无故障时间为MTBF=4 360.6 h,满足液压系统平均无故障时间分配指标MTBF≥4 000 h的要求。

表1 元件可靠性预估值计算结果

4 结论

该平板车设计过程中采用WTW系列平板运输车中的成熟结构、技术,保证其方案设计和结构设计的可靠性、维修性、安全性、保障性等能够满足总体要求,无技术风险。

文中介绍了某重型平板运输车的液压控制系统原理,对其原理进行了分析,总结安全性设计要点,能很好地保障车辆的安全,同时对其他液压系统安全性设计也提供一些借鉴和参考。