基于虚拟随机谱的汽车悬架耐久开发

2020-11-09蔡其刚刘新毕世勋戴强

蔡其刚,刘新,毕世勋,戴强

(1.宁波吉利汽车研究开发有限公司,浙江宁波 315336;2.合肥工业大学汽车与交通工程学院,安徽合肥 230009)

0 引言

在汽车的设计开发过程中,耐久性试验是最为关键的环节之一,它既是检验产品是否满足设计要求的有效途径,又为进一步的修改和优化设计提供了参考。同时,随着虚拟载荷谱技术的不断发展,以及试验设备的不断升级完善,汽车在室内开展虚拟随机谱耐久试验又将迎来一次突破性的进展,本文作者对虚拟随机谱试验在汽车悬架耐久性领域的应用进行了详细的分析介绍,为汽车悬架虚拟随机谱耐久性试验的深入研究打下扎实的基础。

1 乘用车底盘悬架耐久性能虚拟随机谱试验方法

工程人员运用虚拟随机谱进行疲劳试验时会自然地要求作用在试件上的随机过程的台架响应谱(Response Spectrum,RSP)与预期的随机过程的原始目标谱(Destination Spectrum,EDT)尽可能一样。这个问题就是按指定的RSP来驱动试验系统进行加载。当试验系统存在明显的模型误差时,要按指定的RSP来模拟载荷谱就十分困难。因为给系统输入一个RSP,则这个RSP不但受到系统传递函数的加权,而且还受到模型误差的干扰。由于试验系统已经固定,所以还需要用到一些先进的滤波方法(如维纳滤波、卡尔曼滤波等)来消除系统的模型误差以达优化系统的目的。

1.1 虚拟随机谱原理

为解决汽车悬架系统的疲劳耐久性能评估,近年来,很多工程人员及学者对此进行了大量的分析与研究[5]。而随机谱是汽车先进开发和耐久性评价的核心基础,它可为汽车耐久性试验和评价提供依据。

传统的随机谱[1-4],是通过使用实车在试验场进行实车采集得来。这种信号受外界及个体的干扰较大(如车速、发动机悬置及悬架衬套参数等)。而虚拟随机谱,首先将试验场的路面特征进行扫描,并输入到CAE软件中,作为虚拟样车基于虚拟路面的激励信号。然后将虚拟样车轮心及各关键受力点的响应信号采集下来。称之为虚拟随机(载荷)谱。该信号的稳健性远优于实车采集信号。

1.2 虚拟载荷谱输入参数

CAE部门通过Adams软件,模拟实车在道路上的运行情况,将轮心及各个零部件的受力情况进行虚拟采集。涉及的输入参数包括整车质量,前后轴荷,簧下质量,质心坐标,转动惯量,硬点,前后悬架衬套、弹簧、减震器、稳定杆参数,发动机、变速器、驱动电机参数,转向系统参数,轮胎参数及四轮定位参数等。图1为某双横臂前悬架减震器的阻尼力曲线。图2为基于结构动力学的轮胎模型,其几何结构包含钢丝层、胎体、胎面外轮廓,最大半径,动态滚动周长等[6]。

图1 某双横臂前悬架减震器的阻尼力曲线

图2 轮胎模型

1.3 虚拟随机谱输出参数

虚拟随机谱仿真输出结果,主要包括Strength Load,Chassis rig Load,Body Rig Load。

表1为底盘悬架系统耐久循环工况(部分)。

表1 底盘悬架系统耐久循环工况(部分)

2 悬架系统台架耐久试验方法

试验需要借助专门的12通道试验设备方能开展,针对主动悬架系统,如果试验过程中需要体现主动悬架功能,还需要提供空气弹簧压力实时监测系统及CCD主动减震器供电系统。文中以被动悬架系统为例进行说明。

2.1 试验样件的标定

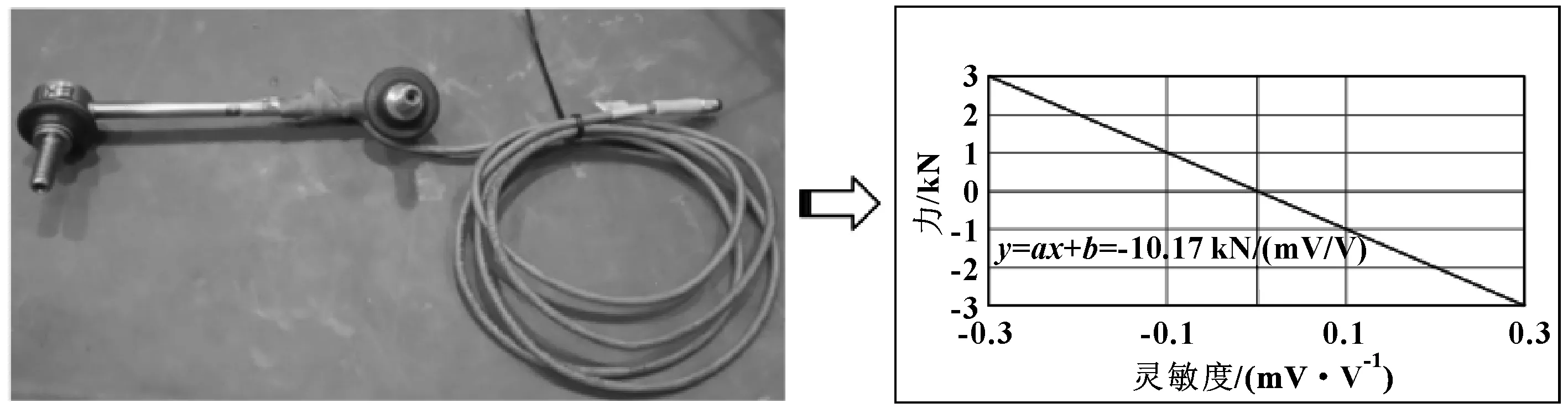

贴片标定[1],是支持试验开展的基础。以前悬架为例,通常需要标定的点包括:上摆臂球心、下摆臂球心、转向横拉杆(仅轴向力)、稳定杆连接杆(仅轴向力)、左右减震器(仅轴向力及轴向位移),轮心处六分力设备(Fx、Fy、Fz、Mx、My、Mz),无需单独贴片。图3为某双横臂前悬架稳定杆连杆贴片标定样件及标定结果。

图3 稳定杆连杆贴片及标定结果

2.2 台架对标

台架对标的目的是指按curb+2、curb+5及RTL(Rig Test Load,)配载后,与理论分析的轮心位置点进行拟合,并将对应拟合点的轮心6分力及其他贴片点对应的力值提取出来,然后提供给CAE工程师,以便进一步修正CAE模型。

2.3 虚拟随机谱RLD(Road Load Data)更新

CAE工程师根据试验工程师提供的对标信号更新虚拟随机谱,再次输出给试验工程师。

对标信号主要包括垂向静态工况、垂向动态工况、垂向脉冲工况、纵向静态工况、纵向脉冲工况等。以垂向静态工况为例(悬架上跳70.4 mm),图4为轮心Z向力更新前对比,图5为轮心Z向力更新后对比。

图4 轮心Z向力更新前对比结果

图5 轮心Z向力更新后对比结果

2.4 试验迭代

台架初始载荷对于试验的迭代非常重要,一般从六分力载荷、压缩量位移、弹簧应变3个维度来保证。

图6为Iteration@curb+2的轮心Z向载荷,左侧5 620 N,右侧5 660 N。与台架试验初始位置轮心Z向载荷(5 641 N)基本维持一致。

图6 轮心Z向载荷

按设定力矩等参数装配好的悬架系统通过试验夹具与道路模拟试验台(如MTS 329)固联。试验系统通过12通道作动缸将激励作用在试件上,通过试验系统内部的反复迭代过程,使得试件上承受的响应谱RSP与目标谱EDT尽可能趋于一致(即最优解)。

2.5 迭代结果损伤统计

通过计算每条路面的损伤,然后乘以相应的循环系数得到总的损伤,最后与目标信号的总损伤进行对比,得到总损伤的占比图,这是衡量迭代结果的重要参数。

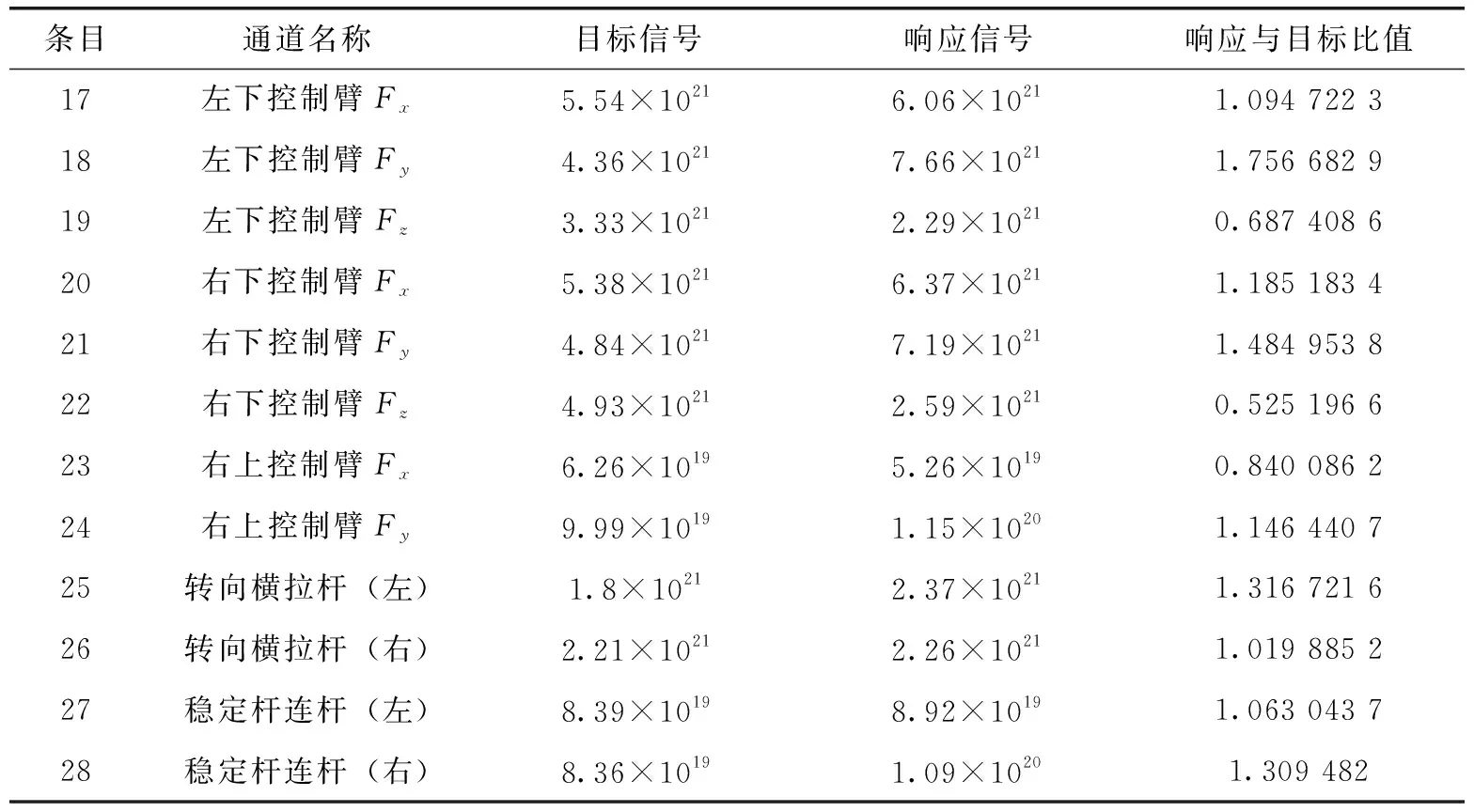

表2为响应信号与目标信号的总损伤统计表,所有通道均在50%~200%之间,重要通道维持在80%~120%之间,满足迭代要求。

表2 响应信号与目标信号的总损伤对比

续表2

2.6 试验的开展

将正式用于设计验证的悬架系统样件按技术要求安装在试验台架上(如MTS329),并将左右轮心举到台架试验要求的初始位置,然后各衬套连接螺栓按技术要求进行打紧,并记录相关力矩及转角。将上述的迭代结果作为试验驱动,按项目要求的试验循环进行耐久试验。试验过程中需要定时检查各样件状态,并做好相关记录。

图7为某双横臂前悬架在MTS329道路模拟试验台上的测试图片。

2.7 试验结果

(1) 残余力矩测试。

表3为试验前后力矩记录结果(部分)。

图7 某双横臂前悬架测试

表3 试验前后力矩记录结果(部分)

(2)故障信息记录

试验结束后,除了详细记录每个连接点的力矩信息外,更需要对每个被验证件进行仔细观察、测量记录,并拍照留存。图8为试验100%结束后,检查发现的前副车架开裂部位。

图8 前副车架开裂部位

3 结论

(1)通常情况下,虚拟随机谱进行台架试验的主要步骤为:关键零部件标定→搭建试验台架进行载荷对标→根据对标结果更新虚拟随机谱→台架迭代→更换新件进行台架试验。

(2)通过12通道系统台架测试,发现副车架等结构件的薄弱点与前期CAE仿真结果基本吻合。进一步验证了用虚拟随机谱验证悬架结构件耐久性能的可信度。

(3)通过12通道系统台架测试,验证了底盘悬架各个螺栓连接点的力矩衰退情况,快速验证并识别理论计算轴力的准确度,提前为后续的整车道路验证识别了风险。