氨法脱硫中杂质对硫酸铵结晶的影响*

2020-11-07许小静张圆圆郑鹏艳吴少华杨凤玲

许小静 张圆圆 郑鹏艳 吴少华 杨凤玲

(1.山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,030006 太原;2.山西大学固废综合利用长治(襄垣)研发基地,山西襄矿泓通煤化工有限公司,046200 山西长治)

0 引 言

氨法脱硫作为烟气脱硫的一种,脱硫成本高是其存在的最大问题。对脱硫产物的硫酸铵进行结晶再利用是解决成本问题的有效途径之一。然而,至今工业生产装置中硫酸铵的结晶问题仍未得到很好解决[1-4],严重制约了该技术的发展。影响硫酸铵结晶的因素主要有:结晶的操作条件、亚硫酸铵的氧化率和原料氨水或烟气的杂质等。其中,结晶操作条件(蒸发温度、搅拌速率和pH值)通过影响介稳区宽度,从而影响溶液的过饱和度,进而影响硫酸铵的结晶产率。彭健等[5-7]通过实验得到了优化的结晶操作条件:温度区间为60 ℃~80 ℃,pH值为3,搅拌速率为200 r/min~300 r/min,在此条件下硫酸铵结晶的晶粒较大,分布均匀,可达到GB 535-1995中规定的一等品级别。亚硫酸铵的氧化率与催化剂种类及反应条件(反应温度、pH值和空气流量)有关,一般多采用CoSO4作为催化剂,JIA et al[8-10]对反应条件进行了优化,在亚硫酸根的浓度范围为0.004 4 mol/L~0.002 6 mol/L,硫酸根的浓度范围为0.5 mol/L~2.0 mol/L,pH值范围为4.5~6.5,空气流量范围为50 L/h~200 L/h,温度范围为303.15 K~335.15 K的条件下,亚硫酸铵的氧化率高达90%以上,并开发了数学模型用于实际应用[11]。目前,关于结晶的操作条件和亚硫酸铵的氧化率对硫酸铵结晶的影响已有很多报道,但关于杂质对硫酸铵结晶影响的研究相对较少。郭东岳[12]发现硫酸铵溶液中含铁、钙和镁等金属离子,这些离子会影响硫酸铵溶液结晶。王振南等[13]发现当硫酸铵溶液中的Fe3+浓度增大到0.2 mol/L时将导致硫酸铵无法结晶。LIU et al[14]研究发现飞灰可以促进(NH4)2SO4非均相成核。上述液相或固相杂质均与不同电厂原料氨水的多变来源、燃料煤质不稳定以及不同运行工况下烟气及夹带物中的复杂组分有关,因此,从电厂实际运行工况出发,结合现场调研和实验室研究综合分析杂质对硫酸铵结晶的影响,对企业生产过程中硫酸铵结晶的指导更有实际意义。

本实验以一小型企业自备电厂为研究对象,该电厂采用循环流化床燃煤发电和供蒸汽,其中脱硫采用炉内电石渣脱硫结合炉后烟气氨法脱硫工艺,脱硝采用SNCR脱硝工艺,该电厂炉后烟气脱硫系统中常遇到硫酸铵无法结晶的问题,给企业正常连续生产带来困难。针对此实际问题,本实验系统研究了该电厂烟气氨法脱硫工艺运行过程中各工序的样品,分析了样品中杂质对硫酸铵结晶的影响,通过固液两相杂质对硫酸铵结晶产物组成和微观形貌的影响分析,可有效补充对硫酸铵结晶影响机制的深入认识,以期为硫酸铵结晶理论与技术改进提供参考。

1 实验部分

1.1 样品的采集

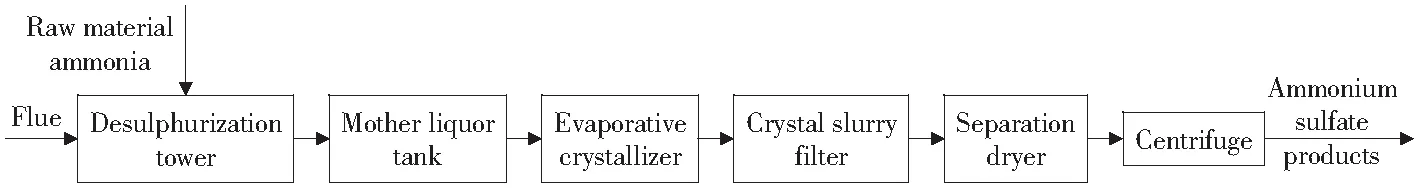

实验样品采自襄矿泓通电厂氨法脱硫工艺母液罐中结晶结果不相同的硫酸铵母液,样品共计6个(分别命名为1#,2#,3#,4#,5#,6#),均来自该电厂硫酸铵三效减压蒸发结晶过程中,其运行工况如下:氨水流量分别为3.6 m3/h,4.5 m3/h,3.7 m3/h,3.9 m3/h,3.5 m3/h,3.6 m3/h,对应的烟气流量分别为1 553 641 m3/h,1 605 816 m3/h,1 564 451 m3/h,1 588 875 m3/h,1 553 763 m3/h,1 574 351 m3/h,母液pH值为4~5,母液密度为1 235 kg/m3~1 249 kg/m3,结晶蒸发温度均为59 ℃,采集的样品置于干净无污染的样品瓶中备用。图1所示为硫酸铵三效减压蒸发结晶的具体流程。经现场调研,1#样品可以获得较好的硫酸铵晶体,2#样品无法实现硫酸铵正常结晶,存在不结晶的问题,其工况本身变化并不大,需探究其组成对结晶的影响。

图1 硫酸铵三效减压蒸发结晶流程Fig.1 Ammonium sulfate three-effect vacuum evaporation crystallization process

1.2 实验装置及流程

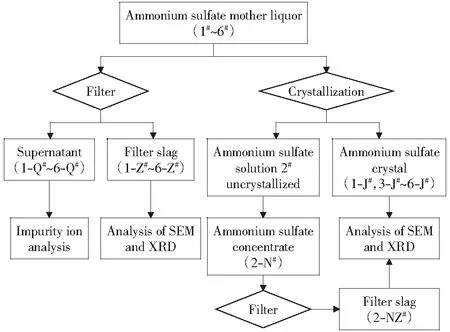

将样品1#,2#,3#,4#,5#,6#在实验室抽滤,所得上清液分别命名为1-Q#,2-Q#,3-Q#,4-Q#,5-Q#,6-Q#,所得滤渣干燥后分别命名为1-Z#,2-Z#,3-Z#,4-Z#,5-Z#,6-Z#。将样品1#,2#,3#,4#,5#,6#在实验室减压蒸发结晶,其结晶产物分别命名为1-J#,3-J#,4-J#,5-J#,6-J#,其中2#样品无法获得结晶产物。将2#样品得到的浓缩液(2-N#)在实验室抽滤,所得滤渣干燥后命名为2-NZ#。具体实验流程如图2所示。

图2 实验流程Fig.2 Experimental flow diagram

上述实验流程中所涉及的减压蒸发结晶实验过程具体如下:取50 mL溶液,在图3所示的装置中进行减压蒸发结晶,蒸发温度为55 ℃,真空度为-0.083 MPa,旋转速率为200 r/min,时间为10 min。减压蒸发结晶完成后冷却2 h,然后将所得晶浆浓缩液抽滤,所得晶体置于105 ℃烘箱内干燥1 h。

图3 减压蒸发结晶装置Fig.3 Vacuum evaporative crystallization setup1—Constant temperature water bath;2—Temperature and rotation rate controller;3—Circulating vacuum pump;4—Three way valve;5—Vacuum pressure gauges;6—Reaction bottle;7—Condensate water;8—Condensate water;9—Condensate pipe;10—Feed port;11—Collection bottles

1.3 分析手段

1.3.1 上清液中杂质离子的分析

利用ICAP 6000型电感耦合等离子体发射光谱仪(美国,Thermo Fisher公司)测定上清液中Ca2+,Al3+,Mg2+,Fe3+和K+等离子(各离子标准曲线的相关系数均为99.999%)的含量。

1.3.2 固体表面微观形态的分析

利用JMS-IT500HR型扫描电镜能谱仪(日本,电子株式会社)观察滤渣或晶体表面的微观形貌,并进行表面的元素组成和分布分析。

1.3.3 固体矿相组成分析

利用Bruker D2型X射线晶体衍射仪(德国,布鲁克公司)对滤渣或晶体进行矿相组成分析。在2θ为10°~80°范围内,用步进扫描法记录X射线衍射谱,参考ICDD粉末衍射数据库,在衍射谱中确定样品中的矿相组成。

2 结果与讨论

2.1 影响硫酸铵结晶原因的初步判定

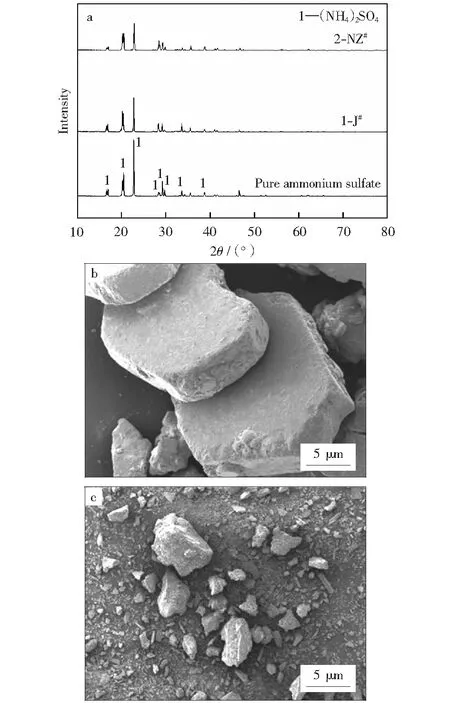

由现场调研可知,1#样品为硫酸铵结晶良好条件下所采集的样品。图4所示为对1-J#和2-NZ#进行矿物组成和微观形貌分析。由图4a可知,1-J#中含有丰富的硫酸铵矿相,经与纯硫酸铵所得晶体矿相作比较,1-J#的硫酸铵矿相与纯硫酸铵晶体矿相高度相似。由图4b可知,1-J#的晶型呈规则棱柱状,以上分析结果进一步证实,1#样品硫酸铵结晶良好,与现场调研结果相符。

由现场调研可知,2#样品为硫酸铵在现场运行中无法结晶条件下所采集的样品。为分析影响该电厂硫酸铵结晶的真正原因,本研究对2#样品进行实验室减压蒸发结晶,结果发现2#样品无法结晶。由图4a和图4c可知,2-NZ#中的硫酸铵矿相衍射峰较弱,且微观形貌呈现杂乱无章的颗粒状分布,这一实验结果与现场调研硫酸铵无法结晶的结果一致。硫酸铵的结晶与否同结晶操作条件或反应条件无关,可能是由结晶操作条件或反应条件以外的因素造成的。

图4 1-J#和2-NZ#的矿物组成和表面微观结构Fig.4 Mineral matters and surface microstructures of 1-J# and 2-NZ#a—Mineral matters of 1-J# and 2-NZ#;b—Surface microstructure of 1-J#;c—Surface microstructure of 2-NZ#

图5 1-Z#和2-Z#的矿物组成Fig.5 Mineral matters of 1-Z# and 2-Z#

图6 1-Z#和2-Z#的表面微观结构及其元素组成Fig.6 Surface microstructures and elementary compositions of 1-Z# and 2-Z#a,b,c,d—1-Z#;e,f,g,h—2-Z#

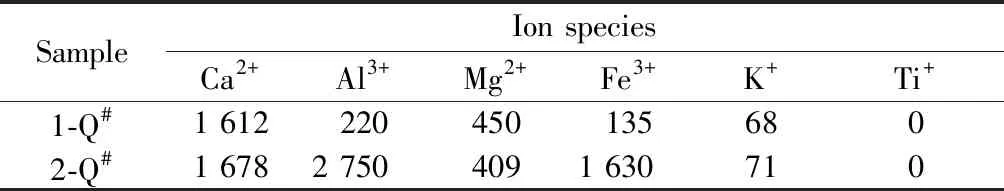

表1 1-Q#和2-Q#中离子的质量浓度(mg/L)Table 1 Mass concentrations of 1-Q# and 2-Q#(mg/L)

Fe3+的质量浓度相差一个数量级,2-Q#中Al3+和Fe3+的质量浓度远高于1-Q#中Al3+和Fe3+的质量浓度。这在一定程度上表明:当硫酸铵溶液中存在220 mg/L的Al3+和135 mg/L的Fe3+时,硫酸铵结晶不会受到很大的影响;当硫酸铵溶液中Al3+的质量浓度达到2 750 mg/L,Fe3+的质量浓度达到1 630 mg/L时,硫酸铵的结晶率比较低。这是因为,阳离子会影响到硫酸铵晶体表面的分子结合能,阳离子添加剂的价态越高,分子结合能越高[15],因此,在上清液里所存在的杂质离子中,Al3+和Fe3+对硫酸铵晶体的形成影响较大。当阳离子型媒晶剂存在时,晶体的(101)面和(111)面生长速率受到很大的抑制,使硫酸铵晶体无法生长[16],即当Al3+和Fe3+的质量浓度过大时,这些杂质离子会附着在刚形成的硫酸铵晶核表面,阻碍晶核的长大。

通过以上研究,可初步判定影响该电厂硫酸铵结晶的原因,主要与母液中过高的Al3+和Fe3+的质量浓度以及钙对硫酸根的竞争有关。

2.2 影响硫酸铵结晶原因的验证分析

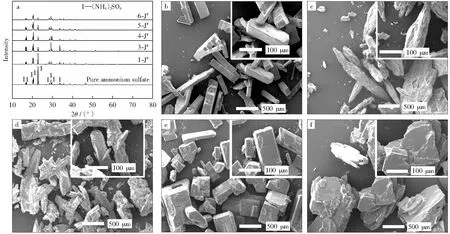

为进一步验证影响硫酸铵结晶原因的推断,对1-J#,3-J#,4-J#,5-J#,6-J#的矿物组成和微观形貌作进一步分析(见图7)。由图7a可知,1-J#,3-J#,4-J#,5-J#,6-J#中的主要矿相组成均为硫酸铵;由图7b~图7f可以看出,1-J#和5-J#的硫酸铵晶型均呈现规则的棱柱状,而3-J#和4-J#的硫酸铵晶型呈梭状,6-J#的硫酸铵晶型呈片状,这表明虽然1-J#,3-J#,4-J#,5-J#,6-J#均可得到以硫酸铵为主矿相的硫酸铵晶体,但其结晶质量是有明显差别的,其中,1-J#和5-J#所得硫酸铵晶型最为理想。

图7 1-J#,3-J#,4-J#,5-J#,6-J#的矿物组成和表面微观结构Fig.7 Mineral matters and surface microstructures of of 1-J#, 3-J#, 4-J#, 5-J#, 6-J#a—Mined matters;b—1-J#;c—3-J#;d—4-J#;e—5-J#;f—6-J#

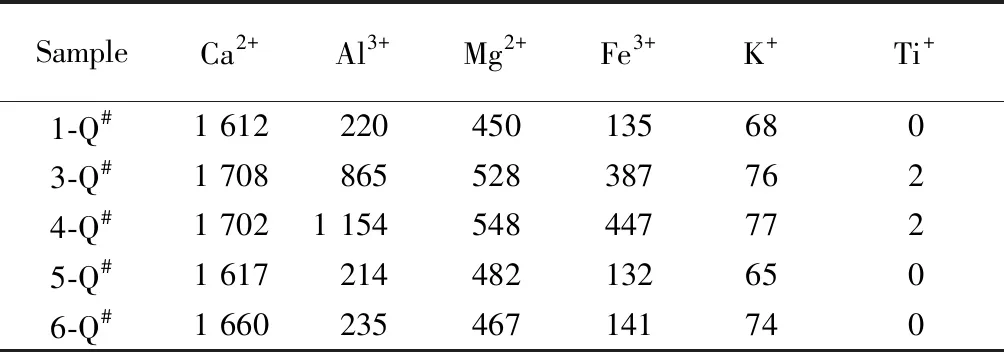

为找出1-J#,3-J#,4-J#,5-J#,6-J#结晶质量有所差别的原因,对1-Q#,3-Q#,4-Q#,5-Q#,6-Q#中的离子种类及其质量浓度进行了比较,结果如表2所示。由表2可知,1-Q#,3-Q#,4-Q#,5-Q#,6-Q#中均含Ca2+,Al3+,Mg2+,Fe3+和K+,其中5种溶液中Ca2+,Mg2+和K+的质量浓度接近,但3-Q#,4-Q#和6-Q#中Al3+和Fe3+的质量浓度高于1-Q#和5-Q#中Al3+和Fe3+的质量浓度,同3-Q#和4-Q#中Al3+和Fe3+的质量浓度相差较大。这一结果与2.1节中所得规律一致,验证了硫酸铵结晶的原因与Al3+和Fe3+的质量浓度有关的推断。同时,通过对1-Q#和5-Q#的分析发现,当硫酸铵溶液中存在大约200 mg/L的Al3+和130 mg/L的Fe3+时,硫酸铵晶体的晶型呈现规则的棱柱状;通过3-Q#,4-Q#与2-Q#中Al3+和Fe3+质量浓度的比较可知,虽然3-Q#和4-Q#中的Al3+和Fe3+的质量浓度较高,但仍远低于2-Q#中的Al3+(2 750 mg/L)和Fe3+(1 630 mg/L)的质量浓度。这表明只有当Al3+和Fe3+的质量浓度高到一定程度才会导致硫酸铵不结晶,而当Al3+和Fe3+的质量浓度偏高时,硫酸铵仍可以正常结晶,但会影响到结晶形貌。其原因可能是,若Al3+和Fe3+的质量浓度较低,硫酸铵晶体的各个面均不会受抑制,易长成规则的棱柱状,若Al3+和Fe3+的质量浓度较高,阳离子型媒晶剂会使硫酸铵晶体的(101)面和(111)面生长速率受限,进而易长成梭状,而Fe3+型媒晶剂对(101)面的抑制作用远大于其他面,会使硫酸铵晶体呈片状[18]。

表2 1-Q#,3-Q#,4-Q#,5-Q#,6-Q#的离子种类及质量浓度(mg/L)Table 2 Ion species and mass concentration of 1-Q#, 3-Q#, 4-Q#, 5-Q#, 6-Q#(mg/L)

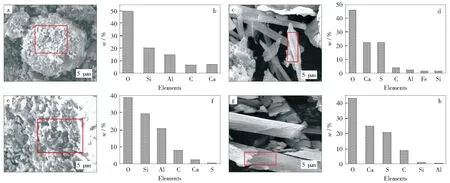

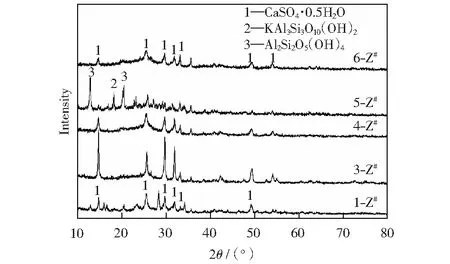

实验进一步比较了1-Z#,3-Z#,4-Z#,5-Z#,6-Z#的滤渣产率、矿相组成和微观形貌。经实验分析可得,1-Z#,3-Z#,4-Z#,5-Z#,6-Z#的滤渣产率分别为0.25%,0.92%,0.87%,0.24%,0.46%,从数据可看出,1-Z#和5-Z#的滤渣产率相对较低,3-Z#,4-Z#和6-Z#的滤渣产率相对较高,这一规律与1-J#,3-J#,4-J#,5-J#,6-J#所呈现的晶型特征呈现一致性。1-Z#,3-Z#,4-Z#,5-Z#,6-Z#的矿物组成和表面微观结构及其元素组成见图8和图9。由图8可知,1-Z#,3-Z#,4-Z#,5-Z#,6-Z#的主要矿相均为半水石膏(CaSO4·0.5H2O),这可能与飞灰中的含钙组分参与脱硫反应有关。需要指出的是,1-Z#和5-Z#中CaSO4·0.5H2O的衍射峰较弱,而3-Z#,4-Z#和6-Z#中CaSO4·0.5H2O的衍射峰相对较强。由图6和图9可知,1-Z#,3-Z#,4-Z#,5-Z#,6-Z#中均包括两种形貌,一种是颗粒状,主要元素组成为O,Si,Al,C和Ca,另一种是条棒状,主要元素组成为O,S,Ca,这些结果均与2.1中所得结果相似。以上分析结果一方面进一步验证了硫酸铵结晶与钙对硫酸根竞争有关的推论,另一方面也表明钙与铵根对硫酸根竞争关系的强弱或占比会直接影响硫酸铵结晶的晶型质量,甚至可以引起硫酸铵无法结晶。WANG et al[19]研究发现不同固体添加剂对硫酸铵结晶的影响不同,并且CaCO3的影响作用大于SiO2的影响作用。因此,飞灰中除钙以外的其他固相组分也可能会影响硫酸铵结晶,但钙的影响最为明显。

图8 1-Z#, 3-Z#, 4-Z#, 5-Z#, 6-Z#的矿物组成Fig.8 Mineral matters of 1-Z#, 3-Z#, 4-Z#, 5-Z#, 6-Z#

图9 1-Z#,3-Z#,4-Z#,5-Z#,6-Z#的表面微观结构及其元素组成Fig.9 Surface microstructures and elementary composition of 1-Z#, 3-Z#, 4-Z#, 5-Z#, 6-Z#a,b,c,d—3-Z#;e,f,g,h—4-Z#;i,j,k,l—5-Z#;m,n,o,p—6-Z#

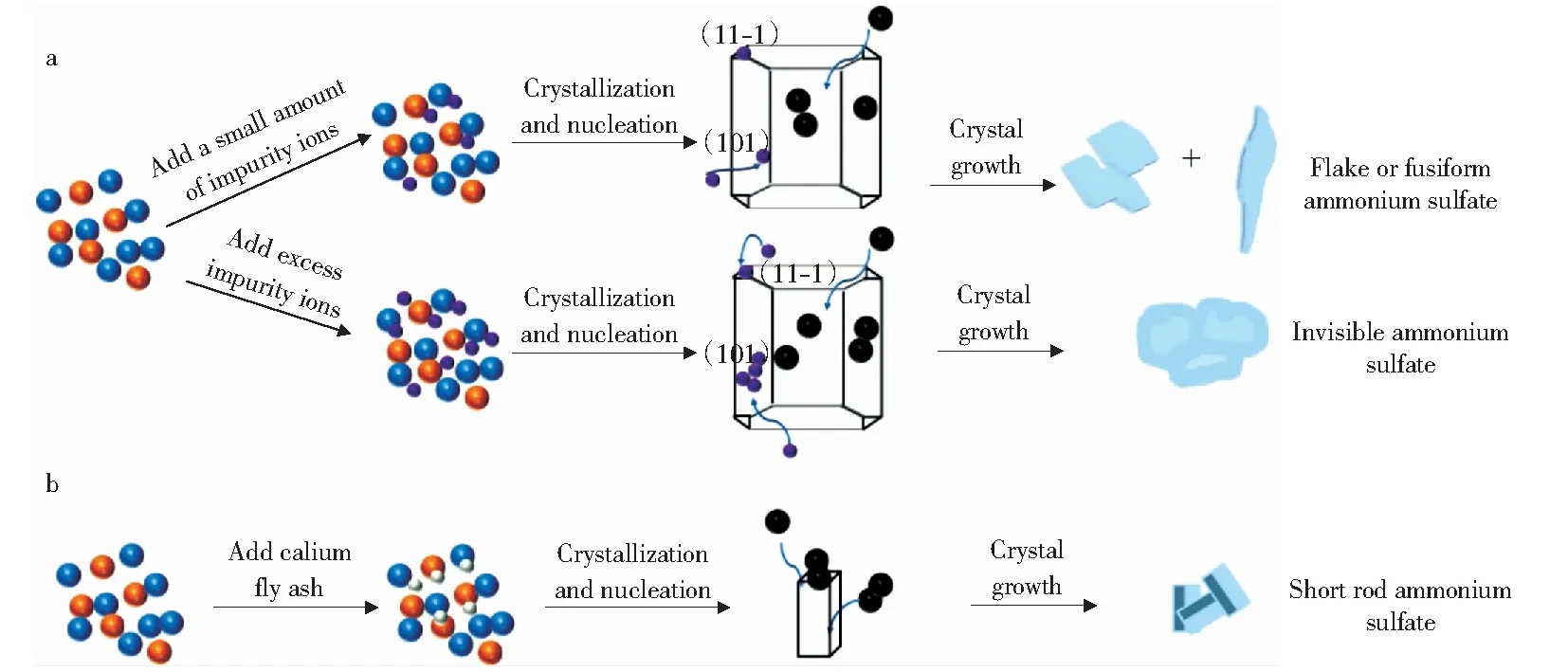

通过以上分析可以得出,该电厂硫酸铵母液结晶的主要原因,杂质对硫酸铵晶体生长的影响。原料氨水直接引入溶液体系的Al3+和Fe3+或烟气中携带飞灰所含铝铁矿物在氨法脱硫工艺中溶解进而引入溶液体系的Al3+和Fe3+对硫酸铵结晶生长见图10a。由图10a可知,这些液相杂质离子主要通过附着在硫酸铵晶核表面(111)和(101)的方式影响硫酸铵结晶,或通过影响硫酸铵特定晶面(111)和(101)生长速率的方式影响硫酸铵晶体形貌,其影响程度与Al3+和Fe3+的质量浓度有关。当加入少量杂质离子时,硫酸铵会生长成片状或者梭状;当加入过量杂质离子时,硫酸铵会生长成无规则形状。电厂炉内电石渣脱硫后形成包含未反应氢氧化钙或氧化钙的飞灰进入氨法脱硫工艺后,提供的钙表面参与同硫酸根的脱硫反应,与铵根与硫酸根进行的脱硫反应形成竞争关系,进而影响到硫酸铵的结晶或晶型(见图10b)。由图10b可知,当加入含钙飞灰时,会产生以硫酸钙为晶核生长的情况,最后会有棒状硫酸铵晶体的产生。

图10 加入杂质后硫酸铵的结晶生长Fig.10 Schematic diagram of crystallization growth of ammonium sulfate after impurity addition

3 结 论

1) 氨法脱硫工艺中,杂质会对硫酸铵的结晶产生影响,这些杂质包括原料氨水或烟气中携带飞灰所含铝铁矿物引入溶液体系的液相杂质,也包括炉内电石渣脱硫后形成的含钙固相杂质。

2) 在液相杂质中,Fe3+和Al3+是影响硫酸铵结晶与否的主要离子。当硫酸铵溶液中存在适量Fe3+和Al3+时,硫酸铵晶体各晶面的生长不会受限制,晶型呈现规则的棱柱状;当Fe3+和Al3+的质量浓度较高时,硫酸铵晶体特定晶面的生长会受到抑制,晶型呈现梭状或片状;当Fe3+和Al3+的质量浓度超过一定范围时,Fe3+和Al3+会附着在硫酸铵晶核表面阻碍晶核长大,从而导致硫酸铵无法结晶。

3) 在固相杂质中,影响硫酸铵结晶质量的原因主要为,含钙飞灰竞争参与脱硫反应,形成硫酸钙。其中,含未反应氢氧化钙或氧化钙的飞灰所提供的新鲜钙表面,会与废氨水中的铵根存在对硫酸根的竞争反应。当钙含量较高时,其对硫酸铵竞争反应的结果将影响硫酸铵晶体的晶型。当钙含量过高时,过多的钙表面形成对硫酸根的优势争夺,将直接导致硫酸铵无法结晶。

4) 对于液相杂质,可以通过前端净化烟气、调节氨水pH值或定期检查单元设备的腐蚀情况等方式,减少杂质离子的液相引入;对于固相杂质,可以通过优化电石渣的炉内脱硫方式和优化除尘系统效率减少固相杂质的引入。因此,电厂在采用氨法脱硫工艺时,实时关注入厂的原料氨水组分、优化炉内脱硫工艺并关注布袋除尘器运行情况,是合理控制后续硫酸铵结晶的关键。