粒径对弱黏结性煤与非黏结性煤共热解特性的影响*

2020-11-07何志鹏刘周恩李文松谢以民崔艳红高士秋

何志鹏 刘周恩 李文松 谢以民 崔艳红 余 剑 高士秋

(1.湘潭大学化工学院,411105 湖南湘潭;2.中国科学院过程工程研究所,100190 北京;3.山东天力能源股份有限公司,250101 济南;4.北京吉天仪器有限公司,100015 北京)

0 引 言

煤炭是我国的主体能源,在今后相当长时期内不会发生根本性的改变[1]。其中,黏结性煤是一种重要的煤炭资源,尤其是黏结性指数高的黏结性煤(G>80)可以作为焦煤使用[2],但是,对于弱黏结性煤(G<80)而言,由于黏性较低而难以用于炼焦,目前主要用于燃烧供热[3],这降低了弱黏结性煤的利用价值。如何利用弱黏结性煤生产紧缺的热解油气,实现其资源化利用具有重要的现实意义。

热解技术是提取煤中焦油和热解气的有效途径,可有效提高弱黏结性煤的使用价值[4],若采用热解提油技术利用弱黏结性煤,可实现其高值化利用。但是,弱黏结性煤热解时容易结焦,影响了其热解稳定运行,严重时会堵塞炉膛,甚至会发生生产事故[5]。如何防止结焦堵炉现象发生是弱黏结性煤热解利用的一个关键问题。

目前,防止固体燃料热解时结焦堵炉主要有共热解法和气化破黏等方式[6-7]。其中共热解法是一种有效的方式,其主要是向具有黏结性的固体燃料中加入非黏结性物料进行共同热解,以降低物料热解时的黏结性,从而防止结焦堵炉,且共热解可以提高焦油中脂肪族烃和轻芳烃产率[8]以及焦油的品质。此外,该方法还有技术工艺较为简单、实施难度小等特点。若能采用共热解方式来解决弱黏结性煤热解时结焦堵炉问题,将具有非常重要的意义。

但是,对于煤的共热解相关研究主要集中在低阶煤与生物质[9-11]及废料[12-13]方面,而低阶煤与弱黏结性煤共热解的相关研究鲜有报道。周静等[14]通过用热失重仪研究了挥发分含量介于13%~33%的5种煤(神府煤、榆林煤、大同煤、淄博煤和潞安煤)的快速热解,结果发现煤粒径在0.15 mm~1.43 mm之间,煤粒越细小,其失重量越多,热重坩埚中煤量越少,失重量越大。煤粒快速热解后焦渣颗粒黏结在一起,大颗粒表面有很深裂纹生成。吕太等[15]使用美国Perkin Elmer公司生产的Pyris 1TGA热重分析仪对不同粒径段(0.03 mm~0.06 mm,0.10 mm~0.15 mm,0.20 mm~0.25 mm及1.0 mm~1.5 mm)的滕州烟煤和黑龙江大头煤采用非等温热重法进行了实验研究,研究表明粒径对煤热解曲线有显著影响。薛永强等[16]在化学热力学和动力学理论中引入表面项,并由此来分析和讨论粒度对煤颗粒燃烧和热解反应的影响规律。研究结果表明,煤颗粒的粒度对其燃烧和热解反应的热力学性质和动力学参数有明显的影响,粒度越小,影响越大。TIAN et al[17]采用热重分析仪(TGA)对山东省烟煤的5种不同煤颗粒(840 μm~1 400 μm,250 μm~840 μm,150 μm~250 μm,74 μm~150 μm和<74 μm)组分在不同升温速率下的热解行为进行了研究,发现煤的粒度对煤的质量损失和灰分有显著影响。粒径越大,失重量越大,灰分越多,说明其热解反应活性越高。由此可见,粒径对于煤热解具有非常重要的影响。

本研究探讨不同粒径的非黏结性低阶煤与弱黏结性煤共热解对弱黏结性煤结焦现象及热解产物分布特性的影响,为弱黏结性煤热解的高值化利用提供技术参考。

1 实验部分

1.1 煤样

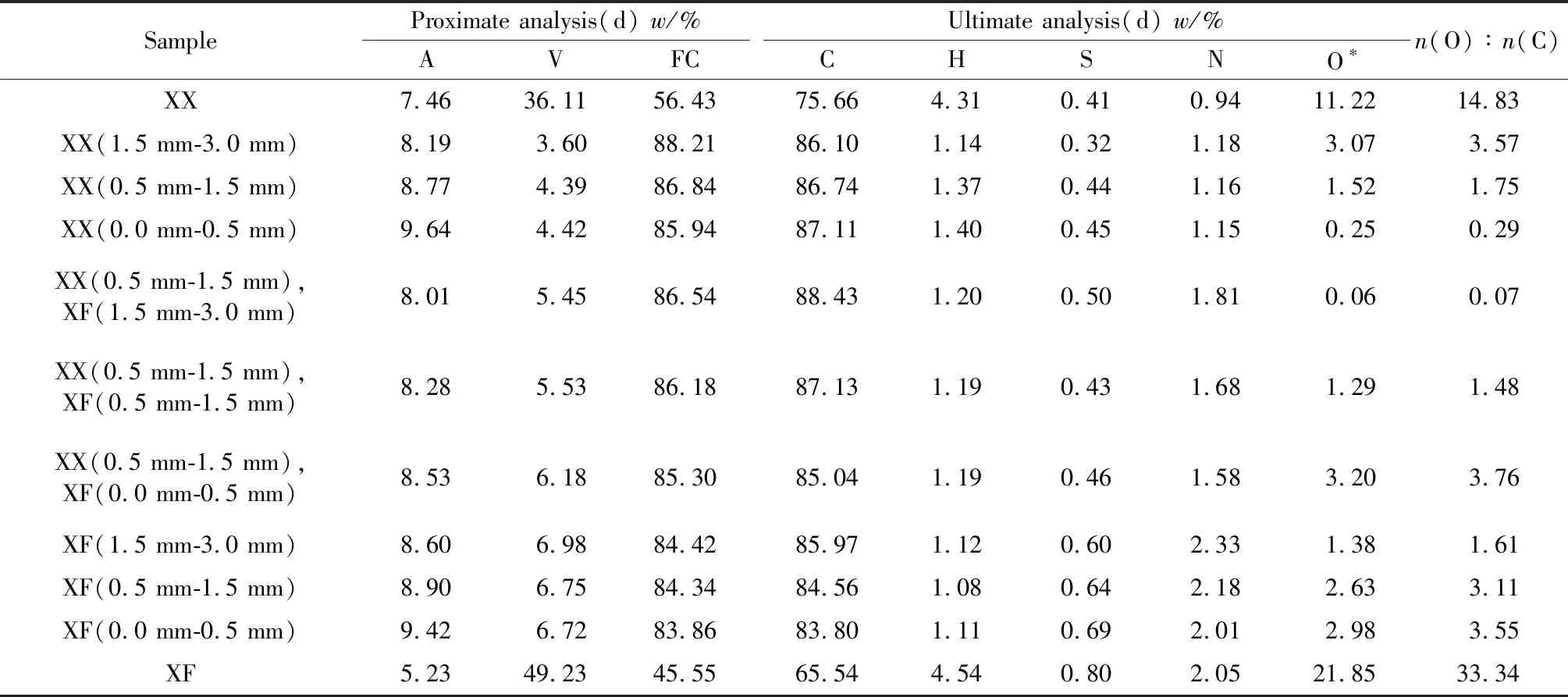

实验用煤为弱黏结性的山西兴县长焰煤(XX)和云南先锋褐煤(XF),其物性分析如表1所示。所有煤样粒径分别为0.0 mm~0.5 mm,0.5 mm~1.5 mm 和1.5 mm~3.0 mm。

表1 原料煤样的工业分析和元素分析及黏结指数Table 1 Proximate analysis,ultimate analysis and caking index of raw coal samples

1.2 实验装置与方法

褐煤与弱黏结性长焰煤共热解流程如图1所示,该系统可分为供氮气子系统、温控子系统、共热解反应子系统以及产物收集子系统四部分。供氮气子系统主要是向共热解反应系统提供氮气,其主要由高压氮气瓶、减压阀、压力表和质量流量计(北京堀场汇博隆精密仪器有限公司,MT-50)组成。温控子系统主要由可程序升温的温控仪表(厦门宇电自动化科技有限公司,Al-708P)及其温度变送器组成。共热解反应子系统主要是黄金炉固定床反应器,由黄金加热炉(石川产业株式会社,TF-00301000)和石英反应器组成。石英反应管长为550 mm,内径为35 mm,距上端进气口345 mm有石英筛板,用于样品放置。产物收集子系统由冷凝器、恒温循环器(北京博医康实验仪器有限公司,HX-1050)、过滤瓶、冷阱槽、丙酮洗瓶、湿式流量计(実施株式会社,W-NK-0.5A)、饱和碳酸氢钠溶液瓶、变色硅胶瓶和集气袋组成。

图1 褐煤与结块长焰煤共热解流程Fig.1 Schematic diagram of co-pyrolysis process of lignite and long-flame coal1—High pressure nitrogen cylinder;2—Pressure reducing valve;3—Pressure gauge;4—Mass flowmeter;5—Temperature controller;6—Quartz reaction tube;7—Fixed bed gold furnace;8—Condenser;9—Filter flask;10—Cold trap tank;11—Tar collecting bottle;12—Wet flowmeter;13—Saturated sodium bicarbonate bottle;14—Color-changing silicone bottle;15—Temperature transmitter;16—Temperature circulator

首先,在石英反应管中加入20 g煤,并以200 mL/min的N2流量吹扫10 min。吹扫后,以40 ℃/min的升温速率将温度从室温升温至800 ℃并恒温10 min。煤样在高温下热解,产生的热解气进入冷凝管被冷却液冷却,冷却出的焦油进入过滤瓶进行固液气三相分离。未冷凝的热解气进入焦油收集瓶中吸收其中的焦油。最后,不凝气体进入湿式流量计以测定气体总体积,接着进入饱和碳酸氢钠溶液瓶中以除去含硫物质,再进入变色硅胶瓶中干燥,干燥后的气体用集气袋收集。

反应结束后,停止加热,让整个系统自然冷却,冷却时继续用N2吹扫10 min,将管路中还未进入集气袋的热解气吹扫进去,同时防止氧气进入石英反应器内与半焦反应。

待石英反应管冷却至室温后,将半焦从石英管反应器内取出称重,并由式(1)计算其产率,同时留样用元素分析仪(elementar vario MACRO cube)来分析半焦中的C,H,N,S等元素的含量。

将过滤瓶和丙酮洗瓶收集的混合液加入到旋转蒸发仪(SHANGHAI ZHENJIE,ZX98-1)内,在常温下减压旋蒸,将大部分丙酮旋蒸出,旋蒸后将旋转蒸发仪内残液取出并加入适量无水硫酸镁以除去其中的水分。脱水后,用真空过滤将吸水后的硫酸镁除去,然后将滤液再次加入到旋转蒸发仪内旋蒸至恒重,称量其质量并由式(1)计算其产率;同时,留样用气相质谱-色谱联用仪(SHIMADZU GC-MS 2010)分析焦油成分。

用气相色谱仪(Agilent GC 3000A)检测集气袋收集的热解煤气各组分,分析其中H2,CH4,CO及CO2等组分含量,并由式(2)计算其产率。

(1)

(2)

式中:m1为半焦或焦油质量,g;m为煤样总质量,g;V为热解气总体积,L;Vm为标态下理想气体的摩尔体积,为常数22.4 L/mol;φi为气体组分i的体积分数,%;Mi为气体组分i的摩尔质量,g/mol。

随机取两组实验条件进行重复性验证,其结果如表2所示。由表2可知,实验的重复性较好,其相对误差在±1%以内。

表2 重复性验证分析Table 2 Repeatability verification analysis

2 结果与讨论

2.1 结焦性变化特性

兴县煤单独热解及兴县煤与先锋褐煤混合物热解半焦特性如图2所示。由图2可知,在兴县煤粒径为0.0 mm~0.5 mm时,热解所得半焦结块,易碎;兴县煤粒径为0.5 mm~1.5 mm时,半焦也结块且比兴县煤粒径为0.0 mm~0.5 mm时所得半焦硬;而粒径在1.5 mm~3.0 mm时热解所得的半焦没有明显的结块,但是从图2可以看出它有明显的自身黏结。这与文献[18]中的实验现象一致。因而兴县长焰结块煤易结焦堵塞炉膛,不利于热解稳定运行。随着先锋煤的加入,明显降低了兴县煤热解的结块。这可能是兴县煤与先锋煤共热解而引起的相互作用影响了焦炭中有序结构的形成。与此同时,共热解所产生的半焦产率低于兴县煤和先锋煤单独热解时所产生的半焦产率的加权值,分别降低了0%,1.64%,2.46%。这表明先锋煤的加入降低了共热解半焦的产率从而促进了挥发分的释放(见图3)。

图2 不同粒径兴县煤及兴县煤与先锋褐煤混合物热解半焦分析Fig.2 Semi-coke analysis of different sizes coals pyrolysisa—XX(0.0 mm-0.5 mm);b—XX(0.5 mm-1.5 mm);c—XX(1.5 mm-3.0 mm);d—XX(0.5 mm-1.5 mm),XF(1.5 mm-3.0 mm);e—XX(0.5 mm-1.5 mm),XF(0.5 mm-1.5 mm);f—XX(0.5 mm-1.5 mm),XF(0.0 mm-0.5 mm)

图3 兴县煤和先锋褐煤单独热解及两种煤混合物热解产物分析Fig.3 Analysis of pyrolysis products of XX, XF, and XX and XF blends

2.2 热解产物特性

2.2.1 热解产物产率随粒径变化的特性

粒径的变化对兴县煤、先锋褐煤及兴县煤与先锋褐煤混合物热解产物产率的影响如图3所示。由图3可以看出,随着弱黏结性兴县煤粒径的增大,半焦产率不断下降,而焦油产率和热解煤气产率不断提高(见图3a)。一方面,随着粒径的增大,弱黏结性兴县煤具有较多的镜质体,从而使焦油产率和热解煤气产率提高[18];另一方面,随着粒径的减小,弱黏结性兴县煤易结块(见图2),阻碍了挥发分的析出,进而降低了焦油和热解煤气产率。与弱黏结性兴县煤相反,随着先锋褐煤粒径的增大,半焦产率增加,而焦油产率和热解煤气产率不断下降,这与文献[14]中结果一致。随着先锋褐煤粒径的减小,兴县煤与先锋煤混合物(两种煤质量分数均为50%)共热解所产生的半焦产率下降,焦油产率增加,热解煤气产率先增加后减小。同时,实验所产生的热解焦油产率值与兴县煤和先锋煤单独热解时所产生的热解焦油产率的加权值并不相同,且热解焦油产率值相对增加了1.33%,10.33%,9.33%。这表明不同粒径的兴县煤与先锋煤共热解时,先锋褐煤的加入促进了焦油的生成。

2.2.2 热解产物物性随粒径变化的特性

如图3所示,与弱黏结性兴县煤相比,先锋褐煤热解产物中气体含量较多,粒径为0.0 mm~0.5 mm的先锋煤热解煤气产率最高为18.15%。这是由煤化程度低以及挥发分含量高的煤性质决定的。兴县煤热解过程中的气体含量相对较少,不到总组分的10.00%,粒径为0.5 mm~1.5 mm的兴县煤热解煤气产率为9.17%。这是由弱黏结性兴县煤本身性质稳定造成的。两者混合所产生的热解煤气产率为12.11%,相对于兴县煤和先锋煤单独热解时热解煤气产率的加权平均值下降了12.80%。这表明弱黏结性兴县煤与先锋褐煤共热解时半焦产率下降而引起挥发分含量增加,其中热解焦油产率增加得更多,与加权平均值相比增加了10.29%。

不同粒径兴县煤、先锋褐煤及两种煤混合物热解煤气组分分析如图4所示。由图4可知,不同粒径的先锋褐煤所产生的热解煤气中H2,CO和CO2含量普遍高于弱黏结性兴县煤的相应产物含量,这主要是由于先锋褐煤属于低变质煤,H2来源于裂解生成的自由基之间的缩聚反应[19]。兴县煤粒径增加,H2含量也增加。CO和CO2来自于含氧官能团及无机矿物质的分解[20]。在元素分析中先锋煤氧元素质量分数远大于兴县煤的氧元素质量分数(见表1),这是导致先锋褐煤产生的CO和CO2高于兴县煤产生的CO和CO2的原因。热解过程中的CH4含量主要来源于侧链官能团上的甲基,在裂解或二次裂解过程中发生键的断裂,从而生成CH4。弱黏结性兴县煤热解生成的CH4含量与先锋煤热解生成的CH4含量近似相等,这可能是因为兴县煤煤化程度较高,侧链官能团较短,甲基增多从而使得热解过程中生成较多的甲烷[21]。兴县煤与先锋煤共热解所产生的H2,CH4以及CO含量与单独热解时相应气体含量的加权平均值相比要低。这主要是由于兴县煤中混入先锋煤改变了兴县煤的结块性能(见图2),进而影响H2,CH4以及CO的生成。与单独的弱黏结性兴县煤热解煤气相比,H2,CH4,CO和CO2的产率分别最大相对增加了1.33%,-1.23%,49.12%和175.00%。这主要是由于兴县煤与先锋煤共热解时非黏结性先锋煤的加入为其提供了大量的氧(见表1),从而促进了热解煤气中的CO和CO2生成。

图4 兴县煤和先锋褐煤单独热解及两种煤不同粒径混合物热解煤气组分分析Fig.4 Gas composition analysis of XX, XF, and XX and XF blend pyrolysis in different particle sizes

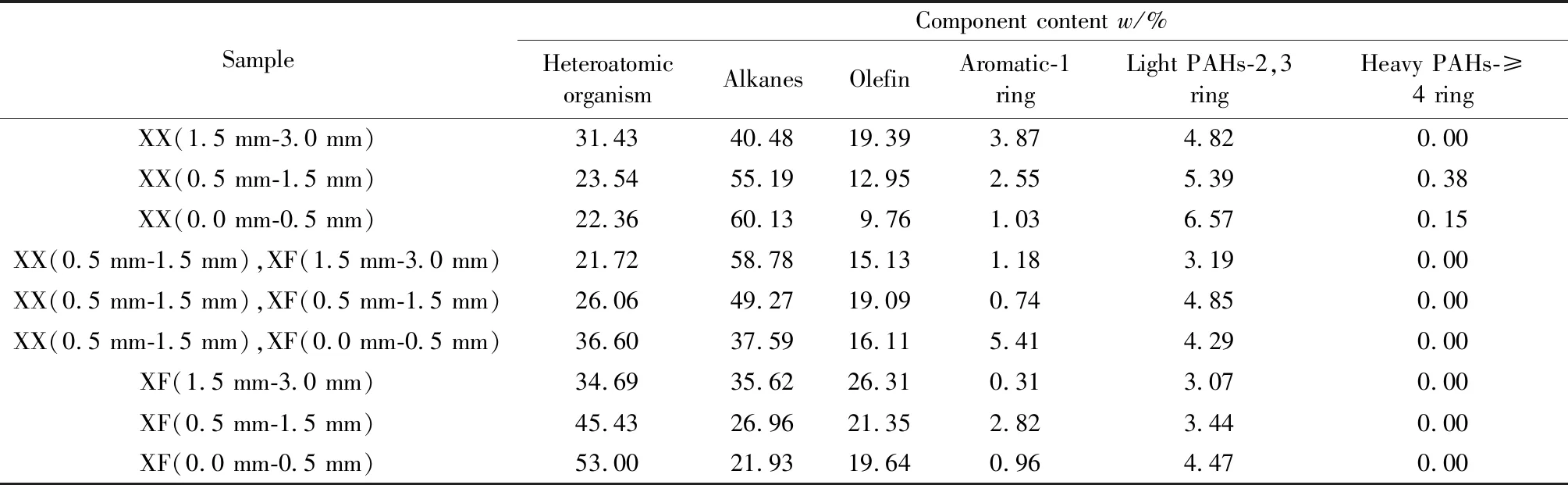

表3所示为兴县煤、先锋褐煤以及两种煤混合物热解焦油特性分析。由表3可知,随着弱黏结性兴县煤粒径的减小,热解焦油中1环酚类化合物也减小,由粒径为1.5 mm~3.0 mm时的3.87%下降到了粒径为0.0 mm~0.5 mm时的1.03%;2,3环酚类化合物含量增加,由粒径为1.5 mm~3.0 mm时的4.82%增加到了粒径为0.0 mm~0.5 mm时的6.57%。同时,还有大于4(包含4)环酚类化合物产生,粒径为0.5 mm~1.5 mm时其含量最高(0.38%)。脂肪族化合物中杂原子有机物(N,O,S有机物)和烯烃含量下降,分别下降了28.86%和49.66%;烷烃含量增加了48.54%。这说明随着煤粒径减小,兴县煤焦油在高温下二次缩合反应加剧,导致小分子的1环酚类化合物、杂原子有机物以及烯烃含量下降而高环酚类化合物含量增加,最终降低了焦油的品质。

表3 兴县煤和先锋褐煤单独热解及两种煤混合物热解焦油特性分析Table 3 Characteristics analysis of tar of XX, XF, and XX and XF blend pyrolysis

随着粒径的减小,先锋煤热解焦油1环酚类化合物含量先增加后减小;2,3环酚类化合物含量增加了45.60%;没有大于4(包含4)环酚类化合物产生。先锋褐煤脂肪族化合物的变化趋势与弱黏结性兴县煤脂肪族化合物的变化趋势相反,其中杂原子有机物(N,O,S有机物)含量增加了52.78%;烯烃含量和烷烃含量减小,分别减少了25.35%和38.43%。这表明先锋煤热解的焦油性质与兴县煤热解的焦油性质不同,主要是随着先锋煤粒径的减小,烯烃和烷烃发生缩聚反应生成大分子的杂原子有机物和2,3环酚类化合物所致,使焦油品质下降[22]。

然而,在弱黏结性兴县煤中混入不同粒径的先锋煤,可以明显看到酚类化合物中大于4(包含4)环酚类化合物的消失;2,3环酚类化合物含量先增大后减小;1环化合物含量先减小后增大。脂肪族化合物中杂原子有机物含量增多,烷烃含量减少,烯烃含量先增加后减小。这主要是先锋褐煤提供了较多的自由氢基团稳定了烯烃结构,从而抑制了其与内聚自由基的芳构化反应,减轻了重焦油的形成,进而改善焦油品质[8]。

表4所示为热解半焦的工业分析与元素分析。由表4可知,随着粒径的减小,弱黏结性兴县煤热解所得半焦的灰分质量分数增加,挥发分质量分数增加,固定碳质量分数减小。同样,在先锋煤半焦中,灰分质量分数也是随着粒径的减小而增大,这主要是大量的挥发分随着热解的进行而析出留下多数矿物质成分而引起的;但挥发分质量分数却与兴县煤半焦的挥发分相反,这表明先锋褐煤随着粒径的减小,热解更加彻底,与图3b中先锋煤半焦产率随粒径的减小而减少的现象相一致。两种煤混合物共热解的半焦灰分与挥发分质量分数与兴县煤半焦情况相同,然其灰分与挥发分的质量分数也不等于兴县煤半焦与先锋煤半焦的灰分与挥发分的加权平均质量分数,在兴县煤粒径为0.5 mm~1.5 mm,先锋煤粒径为1.5 mm~3.0 mm时最小,分别低于加权平均质量分数7.77%和4.13%。这表明在弱黏结性煤中加入非黏结性煤进行共热解时,非黏结性煤可以有效防止弱黏结性煤结焦,促进了弱黏结性煤中挥发分的释放。

表4 热解半焦的工业分析与元素分析Table 4 Proximate and ultimate analysis of pyrolysis semi-coke

由表4还可以看到,原煤的n(O)∶n(C)显著高于热解后半焦的n(O)∶n(C),这是由于含氧官能团分解成气体或焦油时原子氧含量下降,煤大分子结构中侧链的断裂导致脂肪烃结构、羰基、羟基和羧基的损失所引起的[20]。这说明煤的热解过程类似于煤阶的升级。弱黏结性兴县煤的这些官能团组成可能是导致其结块的原因之一。

3 结 论

1) 在不同粒径的弱黏结性兴县煤中加入不同粒径的非黏结性先锋褐煤进行共热解时,共热解煤的黏结性下降,从而可以有效防止煤热解时结焦现象的发生。

2) 与非黏结性先锋煤热解规律相反,弱黏结性的兴县煤热解随粒径的增大,半焦产率下降,焦油产率和热解煤气产率增加。

3) 不同粒径的弱黏结性兴县煤与非黏结性先锋煤共热解时,由于共热解煤黏结性下降,结焦性也下降,促进了煤中挥发分的释放,使共热解时的焦油产率值与兴县煤和先锋煤单独热解时所产生的焦油产率的加权值相比最高相对增加10.33%,促进了焦油的生成,并且提高了焦油的品质。

4) 兴县煤与先锋煤共热解所产生的H2,CH4,CO及CO2组分与单独的弱黏结性兴县煤热解煤气相比,H2产率最大相对增加了1.33%,CH4产率最大相对增加了-1.23%,CO产率最大相对增加了49.12%,CO2产率最大相对增加了175.00%,提高了热解煤气的产率,但降低了品质。