薄板不锈钢焊接工艺研究

2020-11-06常兵兵

常兵兵

摘 要:目前,薄板不锈钢在汽车、建筑装饰、家电等行业应用广泛,薄板不锈钢在生产加工过程中经常采用的加工工艺有冲压、焊接,本文结合实际生产过程,重点对焊接工艺进行如下研究。

关键词:MAG焊接工艺;焊接熔深;检验标准

1 不锈钢常用焊接的方式

(1)熔化极活性混合气体保护焊MAG。采用与母材相近材质的焊丝作为电极,焊丝加热溶化后形成溶滴过度到熔池中,与熔化的母材共同形成焊缝,工厂多采用自动机器人工作站、环焊专机进行焊接。

(2)钨极惰性气体保护焊TIG。使用纯钨或活化钨作为电极,用纯氩气作为惰性气体保护的电弧焊,通常用于手工焊接。

2 焊丝型号

(1)MAG焊使用不锈钢实心焊丝,焊丝型号:ER308L\ER308LSi,焊丝直径为1.0mm\1.2mm。(2)TIG焊采用焊丝型号:THS-308,焊丝直径为φ2.4mm~3.2mm。

3 保护气体类型

MAG焊采用氩气与氧气混合活性气体,配比比例为氧气占2%~3%,TIG焊采用纯氩气,在大型规模的公司厂区内两种气体可以采用不同管道进行集中供气,管道中间加装油水分离器过滤冷凝水;小型规模的公司一般采用专用气瓶独立供气。

4 焊缝类型与焊接母材材质

焊缝类型有角焊、搭接焊、平焊、对焊、点焊和缝焊,焊接材料有不锈钢之间的焊接及不锈钢与钢材的焊接,常用不锈钢材料型号有SUS304、SUS409、SUS430、SUS436、SUS441,钢材型号有Q295、45#,薄板类型材料厚度t范围为1mm~10mm。

5 焊接熔深

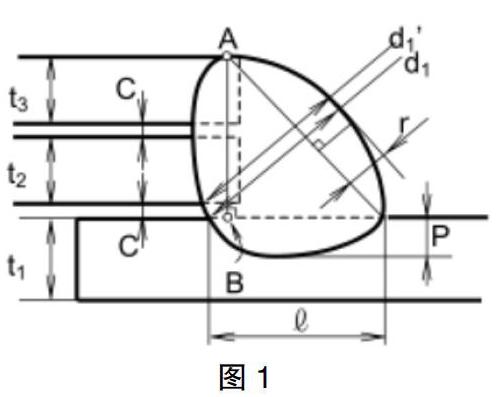

焊接完成后一般通过对焊接的焊道进行切片,用光学显微镜对焊接熔深进行金相分析的方式来确认焊接是否满足要求,以搭接焊为例进行说明。

搭接焊(焊材厚度t<12mm);溶深P>0.2mm;焊角长度L>(t2+t3);厚度d>70%*(t2+t3)。

6 MAG焊接工艺参数

(1)焊丝伸出长度。焊丝伸出长度与焊丝直径、焊接电流及电弧电压有关。焊丝伸出长度过长,焊接电流就会降低,电弧电压则加大;焊丝伸出长度过短,焊接电流就会增加,电弧电压则减小。焊丝伸出长度一般为焊丝直径的10~15倍。因此示教编程时应注意导电嘴与母材间的距离。

(2)焊接电流。在保证母材焊透又不致烧穿的原则下,应根据母材厚度、接头形式以及焊丝直径正确选用焊接电流。Φ1.0mm焊丝采用机器人焊接方式,焊接电流一般范围为120A~200A。

(3)电弧电压。电弧电压必须与焊接电流合理的进行匹配,提高电弧电压,可以显著增大焊缝宽度。当母材根部的间隙较大时,可适当降低电弧电压,同时焊接速度也应适当降低。Φ1.0mm焊丝采用机器人焊接方式,焊接电压一般范围为15V~25V。

(4)焊接速度。焊接速度应能满足不同种类钢材对焊接线能量的要求。自动焊时,Φ1.0的焊丝通常使用的焊接速度为400mm/min~1000mm/min。

(5)气体流量。Φ1.0的焊丝,气体流量一般為10L/min~25L/min;当焊接速度较快时,气体流量可适当加大。

7 焊接缺陷

常见焊接缺陷有气孔、未焊透、焊缝夹渣、烧穿、焊瘤、焊道成型不好等,其中烧穿、焊瘤、焊道成型不好通过外观检验即可发现,而气孔、未焊透、焊缝夹渣需要通过射线检测法进行分析判定。产生不良的原因有气体不纯、气管破裂、气路有水份、焊丝原因、焊道上有水分、焊速不匀/太小、焊枪位置偏、气体流量小、焊速慢、温度高或电流大等。针对不同原因采取不同防治方法,具体有检查气路,焊丝包装、存放应防潮,焊缝区清理干净,调整焊枪位置,增加气体流量,加快焊速,或适当减小电流等。

8 补焊工艺

(1)补焊。补焊主要用于补充自动焊枪无法到达的焊接区域(包括搭接不良),以及由各种因素引起的可以修复的焊接缺陷,补焊焊接通常采用TIG焊接方式。

(2)焊工。焊工应取得与实际焊接项目相符的焊工技能等级证书及安全操作证书,焊工工作时必须穿工作服,戴绝缘手套,穿绝缘鞋。

(3)设备。1)TIG补焊采用直流非熔化极氩弧焊机,应具有预先送气、电流衰减和滞后送气等各种功能,采用直流反接性进行焊接。2)TIG补焊采用直流弧焊机。3)氩气为氩气含量≥99.9%的工业纯氩。4)焊接电流为60A~150A。

(4)操作规定。1)焊接区应注意防风,风速≤1.0m/s,以防影响氩气保护效果和焊接质量。2)对于气孔、裂纹、焊瘤,焊穿较为严重的缺陷,应先将焊道打磨干净,再补焊。3)对于间隙较大或者难以修复的焊缝应先修整然后再焊接,严禁在间隙内添加任何塞物。

(5)焊缝检验标准。焊缝首先应满足气密标准,其次应满足产品机械性能满足的要求。焊缝表面不允许存在裂纹、气孔、缩孔、焊穿、焊瘤、未熔合、未焊透和连续咬边等缺陷。焊缝内部母材熔深Pn>0.3mm。焊脚长度L>1.4t,焊缝厚度d>t。

9 总结

本文结合实际生产经验,对薄板不锈钢焊接工艺、焊接熔深、焊接缺陷及检验标准进行阐述及分析,对于生产实践有一定的指导作用。

参考文献:

[1]聂骊涛,宋炎,吴葵芬.薄壁不锈钢接头自动焊接的研究[J].沈阳化工,1999(02):25-27.

[2]黄冶铁,焦壮志.不锈钢薄板搭接MAG电弧点焊工艺的实践研讨[J].电焊机,2019,49(05):108-111.

[3]王丽敏,王立祥.不锈钢薄板双面氩弧焊焊接工艺研究[J].内燃机与配件,2018(17):138-139.