辊压成型式车门框质量控制技术研究

2020-11-06刘永昌王文彬尤春涛戴建孔

刘永昌 王文彬 尤春涛 戴建孔

摘 要:汽车门框是汽车车身重要结构件,由于其外形轮廓复杂、构成单件数量多、涉及加工工序流程长,造成总成质量精度控制难度大。因此车门各关键工序的质量控制的研究在生产过程中具有较高的应用价值。

关键词:辊压;拉弯;检具;质量控制

0 引言

辊压成型式车门相对一体冲压式车门结构造型灵活、材料利用率高、生产成本低的优点,近年来由于汽车造型的要求,车门结构趋于分体式结构发展。辊压成型式车门在国内外汽车行业有较广泛的应用前景。汽车门框兼有辅助玻璃升降和车门密封的功能,由于门框形状是按照车身的外形设计的,具有空间曲面轮廓。同时由于其与车身侧围的配合为张合形式,要求配合间隙均匀,关门后与车身匹配区域过渡连续平缓。基于以上特性,对产品的尺寸精度提出了较高的要求。辊压式车门加工涉及辊压、切断、拉弯、多工序冲压、锯切切头、焊接、抛光打磨等较多工序,是汽车车身质量控制较难的部件。

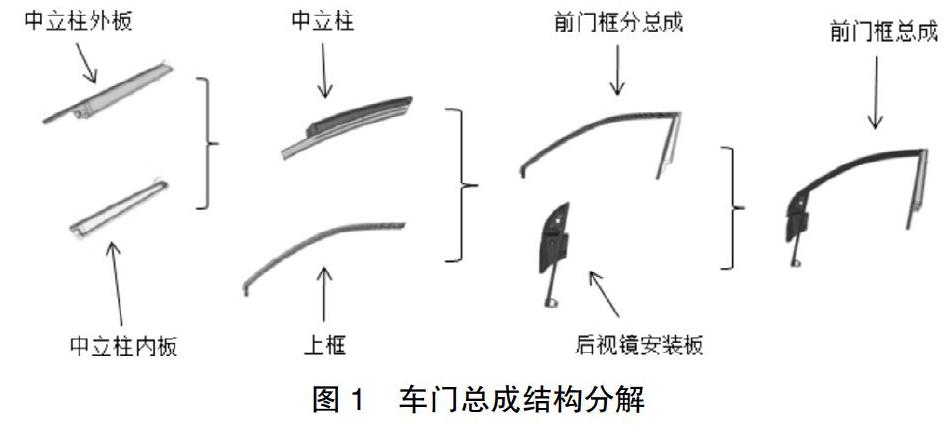

辊压车门框由上框、中立柱及玻璃导槽、冲压零件等组焊形成。其中上框、中立柱是构成车门框的主体零件,由薄钢带经过辊压、在线滚点焊接成定截面的型材后,如图1所示,上框需要先经过拉弯后成三维轮廓,再经过冲压、切角后与中立柱焊接。中立柱经过辊压成型材后经过冲压、点焊、切角后与上框焊接成车门框主体。

1 影响因素分析及控制方法

(1)原材料性能控制。车门框上框和中立柱是经过几十组辊轮组将钢板辊压成固定截面的型材,型材的精度是影响后续拉弯和冲压半成品零件及车门框总成精度的关键因素。通常辊压原材料采用SPCC、DC03等低碳钢,原材料的屈服强度对成型过程中的回弹影响很大,是各生产商选择原材料必须控制的性能。一般原材料如宝钢DC03标准规定屈服强度为140~240MPa,如果按照这一范围,辊压和上框拉弯工序产品形状会出现较大的波动,甚至超出设备参数调节范围而不能生产出合格零件。生产商一般都会和原材料供应商协商,选择屈服强度在一定范围内的原材料。为了保证型材和后续成型的产品一致性,原材料屈服强度波动范围越小越好,但会造成原材料成本上升。通常日本企业选择±7 MPa/cm?,欧洲企业选择±15 MPa/cm?,韩国企业选择±20 MPa/cm?。

(2)工序质量影响因素及控制方法。1)辊压工序是车门框的关键工序,辊压半成品质量是零部件总成质量的关键。影响辊压工序产品质量的因素有:原材料机械性能、辊轮组间隙变化、成型速度、滚点焊参数等。辊轮对辊压精度影响主要为辊轮支架锁紧螺母松动、辊轮损坏等因素。辊轮间隙变动会引起辊压截型的精度变化,也会对产品外观面造成道线、凹凸等缺陷。當然,辊轮表面油污、铁屑等会对产品外观质量造成影响,保持辊轮和钢卷带材表面清洁也很重要。

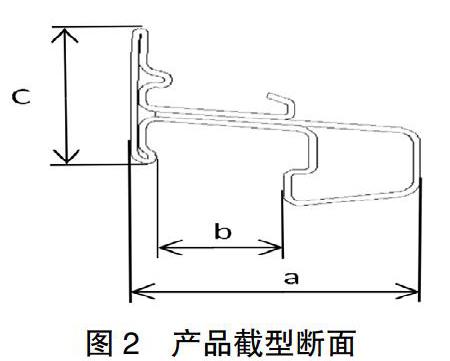

辊压工序一般采用样板、卡尺、截面投影相结合的方式控制辊压精度质量。一般截面尺寸精度要求最大偏差0.25毫米,同一尺寸的偏差0.1毫米。定期对截型精度进行投影检测,控制辊压精度不发生明显波动是后面各工序质量保证的关键,如图2所示。

2)拉弯工序质量控制。影响拉弯产品质量的因素主要包括原材料屈服强度变化、模具松动、设备参数设定不合适等。所以,拉弯工序生产前、参数调整后、材料批次变化等的首件检验非常重要。门框材料屈服强度的变化对拉弯精度的影响非常明显,我们通常是对不同钢卷的原材料生产的辊压型材分开放置在不同器具上,更换不同钢卷生产的型材需要将首件拉弯产品在专用检具上进行检测,发生质量波动时及时调整设备参数以保证产品质量。

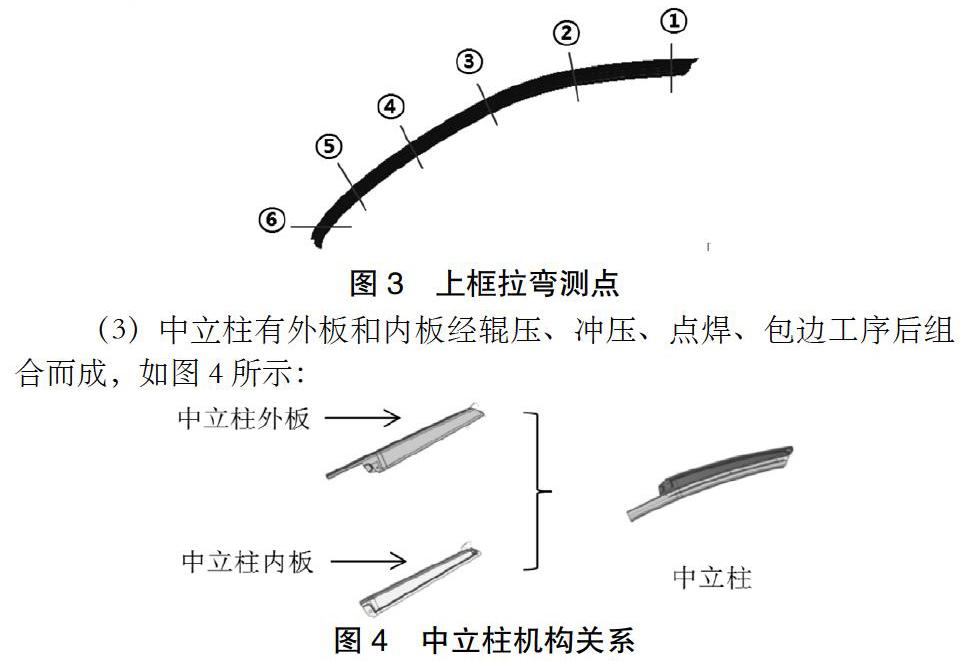

拉弯生产采用专用检具如图进行检测,通常各检测点与检具的间隙和断差按±0.5毫米控制,如图3。为保证焊接质量,靠近与中立柱拼焊部位精度按±0.3毫米,如图3所示。

(3)中立柱有外板和内板经辊压、冲压、点焊、包边工序后组合而成,如图4所示:

中立柱的尺寸精度影响前后车门框的平整,间隙的上下一致性等,在整车车身上非常容易被人关注。上端的精度影响与上框的拼接质量,下端的质量影响与内板的焊装。中立住是辊压及点焊、冲压工艺完成的分总称产品,冲压过程中可能存在内应力释放、弧度及扭曲度变化、内板与外板形状匹配偏差大等影响产品精度的不利因素,为此中立柱的质量控制难度更大。影响中立柱精度质量的因素有:内外板辊压弧度、扭曲度超差、冲压模具定位磨损、冲压设备参数设定等。

中立柱检验采用专用检具如图进行检测,通常各检测点与检具的间隙和断差按±0.5毫米控制,如图5。为保证焊接质量,靠近与上框拼焊部位精度按±0.3毫米(图5中测量点①)。

(4)车门框总成精度影响与车门内外板的焊装精度,影响车门的密封效果、玻璃滑动得顺滑流畅,以及与车门四周车身的间隙均匀美观等。影响车门框精度的因素包括:半成品精度波动、夹具的定位晃动、磨损等。所以除对半成品精度严格控制外,夹具的日常点检也很重要。

为保证车门框的检测精度,并且保证整车门的焊装精度,车门框单件、车门框总成以及车门总成的检测定位基准的设定位置一致非常重要,如图6中U1-U5所示。因为不论单件、分总成和总成都是三维轮廓,选择不同部位作为基准检测结果会发生明显的变化。产品开发时都会在产品图上确定定位基准,检具及夹具开发时务必与产品定位基准一致。

2 结语

门框是汽车车门系统的重要零部件,其质量检测和质量控制对车门系统的质量非常重要。车门框的质量对车门系统的精度和性能都有重要影响,研究车门框的质量控制方法对提高车门系统的总成精度和产品合格率非常必要。