柔性扫描基准在TAC上的应用研究

2020-11-06李晓甜丁焕强

李晓甜 丁焕强

摘 要:整车匹配检具(TAC)模拟块高昂的制造成本,短暂的使用周期,迅速衰减的使用频率以及零互换性等特性,促使上汽通用汽车开始尝试用数字扫描方式替代TAC 模拟块做尺寸匹配分析。扫描测量至少需要3个基准球,但常规TAC上分布的基准球数量较少、分布间距较大,导致扫描幅度大而不得不采取全局拍照,耗时较长。在TAC重要区域多布置基准球,取消全局拍照步骤,可提高扫描效率。如此,基准球数量需求大,价格高,尝试采用柔性扫描基准实现快速扫描,同时降低TAC制造成本。

关键词:TAC;柔性扫描基准;扫描

0 前言

尺寸匹配活动中,各汽车厂使用的整车匹配分析工具(TAC)都会制作出95%以上内外饰零件的标准安装点和模拟块(约150个),超过一半以上的模拟块在量产后使用频率大幅下降,同时模拟块是根据零件数模抽取其匹配面进行设计制造的,不同车型间零互换性,在种种限制下,上汽通用开始尝试将3D数字扫描引入TAC,以取代传统的模拟块完成尺寸匹配活动。本文旨在提供一套全新的TAC扫描基准方案,解决3D数字扫描引入TAC后,由于基准球数量少而必须采用全局拍照测量导致的扫描低效问题。

1 柔性基准在TAC上的应用介绍

TAC保留了零件的标准安装点,零件安装到位后采用数字扫描获得定位狀态下的点云,该点云必须拟合到车身坐标系下,才能进行零件匹配分析工作。扫描中零件数据采集的效率和质量直接影响了尺寸匹配工作的正常进行,其中坐标系拟合的过程就需要借助TAC上的基准实现,常规分布的基准球数量少,从而导致扫描面积较小的零件时扫描范围仍然很大,而大范围扫描时需要采用全局拍照测量进行拼接,效率较低。为提高扫描效率,必须取消耗时的全局拍照步骤,同时为了保证精度,需将单次扫描范围控制在1m*1m内,且扫描范围内需有3个以上基准球,相较于体积庞大的TAC,基准球需求量也很大(约100个),且扫描需要的哑光基准球单价高,考虑采用柔性扫描基准方案实现提效和降本。

2 柔性扫描基准设计方案

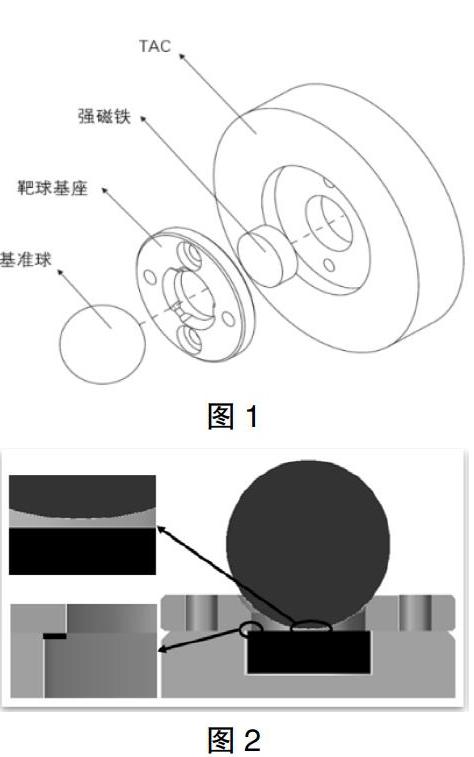

(1)柔性扫描基准设计思路:柔性扫描基准由4部分组成(图1):基准球+靶球基座+强磁铁+TAC,在TAC本体上布置合适位置和数量的靶球基座,基准球通过强磁铁吸附在靶球基座上,根据实际扫描需要移动基准球,实现基准球的柔性应用。

(2)柔性扫描基准结构:柔性基准靠强磁铁吸附,机械结构设计须留有一定间隙,避免接触。一是基准球与强磁铁间设计预留0.5 mm间隙,二是靶球基座圆柱内径设计为14 mm,而强磁铁直径设计为15 mm,形成一个挡板结构,两个设计保证了工作状态时基准球与强磁铁脱离,避免影响精度和重复性。(图2)

3 柔性扫描基准靶球基座方案及验证

(1)三种靶球座结构。从柔性基准系统的设计中可以看出,除了基准球本身的球度外,靶球基座的形式及磁铁的吸附力是影响精度和重复性的最主要因素。为得到最优方案,本次研究考虑了3种靶球基座结构,分别是圆柱、圆锥、三点圆弧(表1),并结合柔性基准的实际使用姿态进行了实验验证,探究柔性系统靶球基准结构和吸附姿态对球心精度和重复性的影响。

(2)实验验证。1)测量设备:CMM,Faro,SCAN;2)测量方法:三组不同形式的靶球基座两两一组分别固定在间隔1米测量棒上;基准球吸附在三组靶球基座上,放置角度充分考虑在TAC上的安装姿态,设置了0°、45°、90°三种姿态,依次用CMM、Faro、Scans三种设备进行球心和球心距1*10重复性测试。3)实验结果及结论。经测试,三种设备测量的球心及球心距的精度及重复性结果均符合TAC对扫描基准球的精度要求(0.05mm)。如上表所示,以CMM测量结果为依据选择最优的三点圆弧的靶球基座作为柔性基准的基座,并在实际项目中应用验证。

4 柔性扫描基准在TAC上的应用

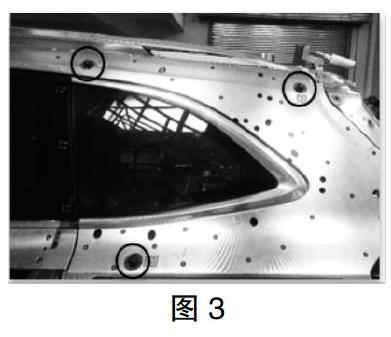

如图3所示,某车型的TAC上取消了后四角窗模拟块,在四角窗区域范围内设置了3个柔性基准靶座,TAC出厂前对基准球球心坐标进行重复性测试,并标注基准球球心坐标。尺寸匹配工作中利用基准球球心坐标建立坐标系,并将扫描点云拟合到车身坐标系,完成尺寸匹配工作。项目验证结果符合要求。

5 结论

本文为扫描设备引入TAC提供了一种精度高,重复性好的柔性扫描基准方案,也丰富了各大汽车厂整车匹配分析工具的使用灵活性,为越来越多的刚性检具逐步走向柔性提供了更大可能性。快速扫描得到连续的色差图也为“数据驱动”的企业尺寸分析方法提供了更加高效的手段支撑。

参考文献:

[1]周翰,张磊,吴炤峻.白车身虚拟匹配技术及应用[J].工艺装备技术,2020(11):169-171.

[2]沈忠民.整车匹配检具(TAC)的发展[J].机械工程师,2020(03):59-60.

[3]黄志宏.车身虚拟匹配分析方法探讨--基于零部件检具实测数据[J].装备制造技术,2012(04):97-101.