车辆动力传动系统中侧隙仿真及测试方法简介

2020-11-06李荣廷

摘 要:文章对扭转刚度做了阐述,引入了胡克定律,从单个轴、差速器到整个传动系统的扭转刚度仿真方法介绍到实际台架测试验证,为传动系统侧隙设计与NVH问题优化提供了方法。

关键词:Romax Designer;扭转刚度;侧隙

0 前言

传动系统噪音(Clonk)是较为常见且是较难解决的问题之一,本文重点介绍了车辆动力传动系统扭转刚度的仿真与台架测试方法,为变速箱Clonk异响等NVH问题优化提供思路和方法。

1 扭转刚度

(1)轴扭转刚度。扭转变形理论:扭转角沿杆长的变化率:,其中:G—材料的切变模量;钢材的切变模量G=80 GPa;相距L的两横截面间相对扭转角为:。等直圆杆仅两端截面受外力偶矩Me作用时:(单位:rad)。

称为扭转胡克定律。GIp称为等直圆杆的扭转刚度。

松齿轮:图2的输出轴上松齿轮,扭矩输入端的位置为齿毂与轴上花键的刚性连接位置。与轴刚性连接的固定齿轮:图2输出轴上固定齿轮,齿轮与轴通过2个或3个刚性联接连接在一起。扭矩输入端的位置为最左端的刚性联接。虽然romax在齿轮扭矩输入/输出端位置处理时与理论要求有些差异,但整体的差异比较小,为了计算方便,在计算轴的扭转刚度时,可以忽略这些差异,直接取轴的扭转角=romax定义的各档位时扭矩输入端和输出端扭转角的差值,即各档位最大扭转角与最小扭转角的差值。轴的扭转刚度=Torque input(本轴的输入扭矩)/扭转角的差值,即K=T/。

(2)差速器的扭转刚度。由于差速器壳体结构的非对称性,在计算差速器壳体扭转刚度时,固定扭矩输出端即Node4,得到主减大齿轮32个节点处的扭转角,取其平均值再计算扭转刚度。

(3)系统扭转刚度。在计算系统扭转刚度时,图3计算了整个变速箱系统从输入轴到半轴工装(非实际半轴)的扭转刚度,完整的变速箱系统扭转刚度计算一定要包含差速器内部零件。Romax定义扭矩输出端位置角为一个接近0 mrad的值,视作该处固定,得到输入轴扭矩输入端的系统扭转角。

由于变速箱系统扭转刚度为非线性的,且需排除侧隙对扭转角的影响,所以输出的系统扭转刚度为:。

2 侧隙测量试验

将两根半轴固定,当输入轴输入扭矩为±45Nm时,测量扭矩输入端的扭矩转角,从而等到±45Nm范围内的变速箱系统扭转刚度试验数据,可以与分析结果相对比参照。试验结果得到Zero backlash 和Backlash at ±20Nm的系统扭转角度,Zero backlash:在未加扭情况下,整个变速箱系统消除侧隙能转动的角度。Backlash at ±20Nm:在加扭-20Nm 至 20Nm情况下整个变速箱系统能转动的角度。

-20Nm 至 20Nm,消除侧隙后系统总的扭转角度:

0 至 20Nm时的扭转刚度:

-20至0Nm时的扭转刚度:

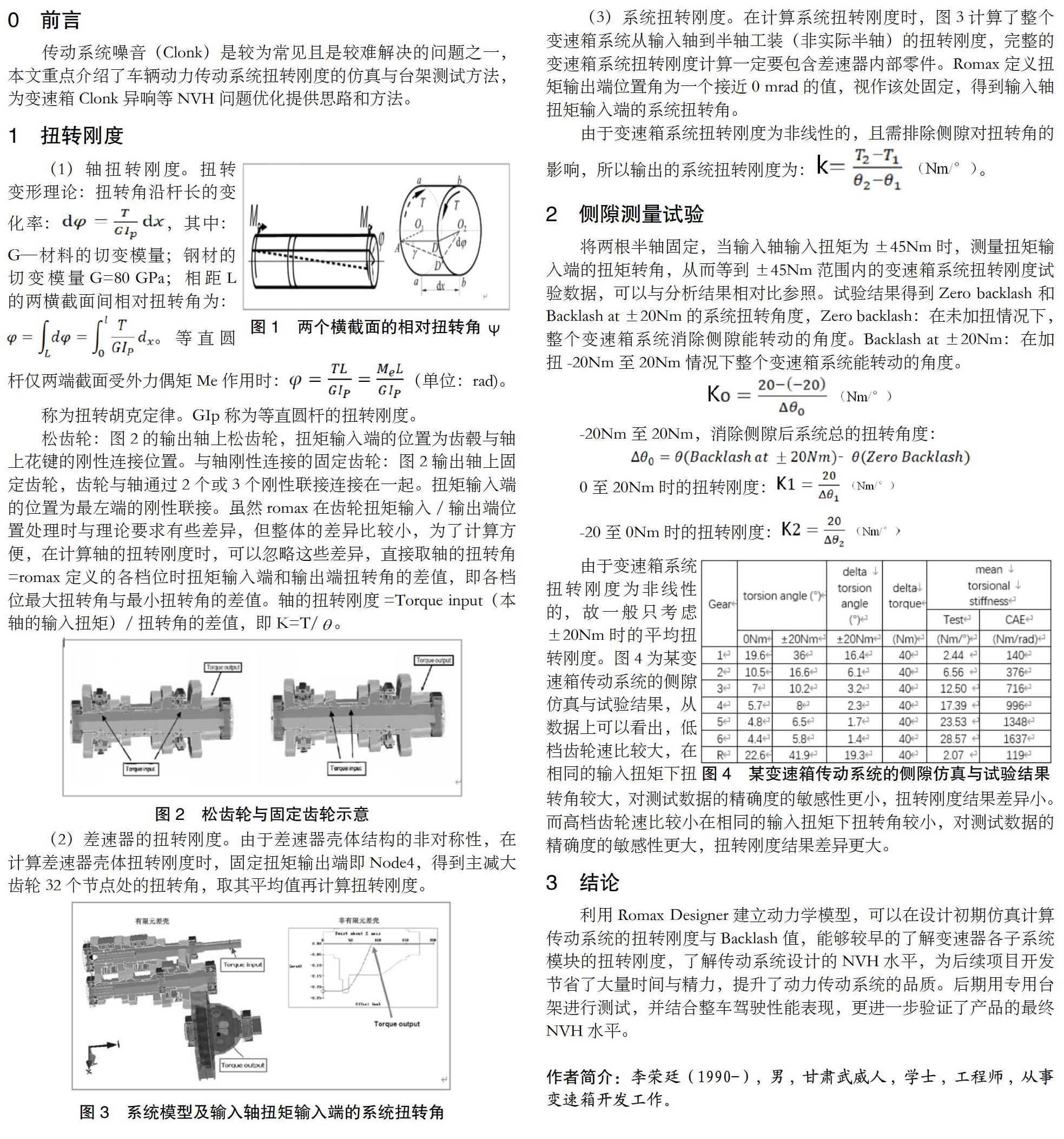

由于变速箱系统扭转刚度为非线性的,故一般只考虑±20Nm时的平均扭转刚度。图4为某变速箱传动系统的侧隙仿真与试验结果,从数据上可以看出,低档齿轮速比较大,在相同的输入扭矩下扭转角较大,对测试数据的精确度的敏感性更小,扭转刚度结果差异小。而高档齿轮速比较小在相同的输入扭矩下扭转角较小,对测试数据的精确度的敏感性更大,扭轉刚度结果差异更大。

3 结论

利用Romax Designer建立动力学模型,可以在设计初期仿真计算传动系统的扭转刚度与Backlash值,能够较早的了解变速器各子系统模块的扭转刚度,了解传动系统设计的NVH水平,为后续项目开发节省了大量时间与精力,提升了动力传动系统的品质。后期用专用台架进行测试,并结合整车驾驶性能表现,更进一步验证了产品的最终NVH水平。

作者简介:李荣廷(1990-),男,甘肃武威人,学士,工程师,从事变速箱开发工作。