基于FMI的平整机装备综合特性研究

2020-11-06李新有

陈 敏,李 盛,李新有,张 瑶

(1.中冶赛迪重庆信息技术有限公司,重庆 401122; 2.中冶赛迪技术研究中心有限公司,重庆 401100)

平整机的原理是通过轧辊对带钢施加一定的压下量进行小压下量的轧制变形,以改善产品结构,提高带钢板形质量,增强产品的市场竞争能力。为确保生产的稳定性和产品质量,对平整机的综合性能,如轧制力控制精度以及压下响应时间等有明确的要求。系统的综合性能是由机械系统、液压系统、控制系统等交叉耦合作用的结果。传统的单领域仿真往往从单学科的角度出发仿真,将涉及其他学科的子系统加以简化甚至完全忽略。这种做法降低整个问题的复杂度,在实际应用中也有一定效果,势必将会造成系统整体性和相关性的丢失,从而导致仿真结果置信度的降低[1],为此需要采用多领域的联合仿真技术从系统角度进行研究与分析。

联合仿真技术在国内外已经有较多的应用,如杨勇等开发的多轴起重机联合仿真平台[2];叶仁平等[3]、陈罡等[4]等开展的机器人手臂联合仿真研究;胡骁樯等[5]进行的摆式车辆通过曲线研究;太原重工利用Amesim+Adams对挖掘机工作装置和液压系统进行了联合仿真,模拟了大型矿用液压挖掘机的作业过程,获得了作业过程挖掘机的响应特性,系统受力以及能量消耗;中烟机械集团公司利用MATLAB+Adams对超高速卷接机鼓轮系统进行了联合仿真,研究了多轴鼓轮系统在控制系统控制下的同步性能。这些应用都通过多体动力学软件(如ADAMS、SIMPACK、RECDYN)构建机械模型,忽略了机械系统内部的非线性特性,存在较多的局限,难以满足复杂装备系统针对高精度、高响应特性的仿真需求。

本文在MATLAB中建立了液压与控制系统;在ABAQUS中建立了机械系统,考虑了接触、局部大变形等非线性特性;进而实现了有限元模型和数学解析模型的联合仿真。通过基于FMI标准的MATLAB与ABAQUS的联合仿真技术,对轧钢领域主机设备平整机进行分析模拟,获得了轧制力控制精度、压下响应时间等系统综合性能,并与现场测试数据进行了对比,验证了方法的正确性。

1 液压与控制系统

在本联合仿真中,液压压下系统及控制算法在Matlab中建模。平整机AGC液压伺服系统主要包括AGC压下回路,AGC背压回路、上支撑辊平衡回路、液压泵站回路等,应用Matlab/Simulink中的Simscape、SimMechanics、SimHydraulics等模块,完成伺服控制回路中各环节和负载的物理模型描述,建立了液压伺服系统仿真模型,并结合平整机AGC的两种实际工作模式状态:即位置控制模式(换辊或轧辊非接触状态)及力控制模式(轧辊接触状态),进行了开环空载、位置闭环空载、力闭环带载三种条件下的仿真,仿真结果均满足设备的实际保证值,验证了伺服系统的模型正确性。其中力闭环仿真模型及仿真结果如图1、图2所示。

图1 力闭环控制仿真模型

图2 力闭环控制仿真模型最大轧制力下稳态精度仿真曲线

2 FMU模型

FMI(Functional Mock-up Interface)是一种工具或者独立的标准,通过利用xml文件和编译好的C代码程序,提供动态模型的数据交换和联合仿真。 FMI能够将某些特殊仿真软件建立的模型转换为FMU(Functional Mock-up Unit)模型。当前FMI& FMU技术标准被78种工具软件所支持,比如Abaqus、Dymola 、Matlab和Adams等[3]。

在转换为FMU模型之前,在Matlab/Simulink 中的控制模型需要完成一些准备工作,因它经常不符合FMI特征。首先,模型配置参数中的求解器类型必须是固定步类型,因为联合仿真需要在某个确定的采样时间中在不同的子系统之间完成信号交换;然后,所有的I/O接口需要设置为单向数值接口,以取代双向物理连接接口;最后,一个合适的基础采样时间间隔需要设置,它一般取决于系统固有频率、驱动频率等等。在本液压控制模型,固定步的求解器为ode3,xi/i/Fi(i=1,2,3,4)抽象为单向数值I/O接口,基础采样时间为1 ms。

准备工作完成后,液压控制模型就可以转化为FMU模型。在配置参数中,FMI版本设置为2.0,类型设置为联合仿真。此时,FMU模型(举例命名为hydcontrol.fmu)建立起来,这就是参与到联合仿真中的实际控制模型。

3 机械系统

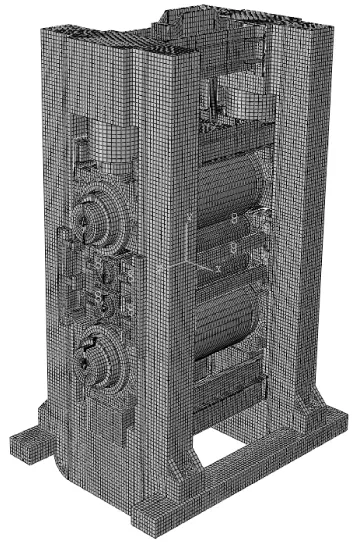

平整机主要由牌坊、支撑辊系、工作辊系、换辊装置及压下装置等机构构成,为减少计算规模,建模时根据系统的质量及刚度特性,仅保留结构主要构件,并根据力的转递路径,对平整机进行了简化,去掉倒角,小孔等小特征;对垫片、套筒、油缸等进行了简化处理,简化后的几何模型如图3所示。在ABAQUS中建立有限元模型如图4所示,模型考虑了辊系之间,以及辊系与轴承座之间的接触关系,并对接触区域的网格进行了细化。

图3 平整机几何模型

图4 平整机有限元模型

平整机工作时,上部两个AGC液压缸在液压系统作用下,向上支撑辊和牌坊顶部施加作用力,使得支撑辊与工作辊,工作辊与带钢互相压靠在一起。

通过压下模拟获得了系统的综合刚度并与现场静压靠测试数据相比较,误差在7%以内,确认了有限元模型的正确性,如表1所示。

表1 平整机刚度对比结果 kN/mm

在平整机有限元模型中,由带激励特性(actuator)的幅值信号定义输入,由带传感器特性(sensor)的历史输出定义输出,实现和FMU模型的对接。

4 平整机联合仿真

联合仿真模拟平整机在恒轧制力闭环控制模式和给定工况条件下,模拟轧制力调整过程和时间。

系统框图如图5所示,平整机压靠过程,液压控制系统在平整机的操作端和传动端输出作用力(HC_ROLLWF和HC_ROLLDF),驱动平整机(即对应的AMP_ROLLWF和AMP_ROLLDF,属于机械有限元模型)工作辊完成压靠,机械系统向液压控制系统输出操作端和传动端的位移和速度(AGC_ROLLWU、AGC_ROLLWV、AGC_ROLLDU和AGC_ROLLDV),其中位移为计算过程值,速度数据与液压控制系统输出作用力和目标作用力的差值可获得新的输出力,以完成闭环控制,整个联合仿真共有六条数据交换传输通道。

图5 联合仿真系统框图

现场基本采用恒压力控制模式生产,故本液压控制模型也采用恒压力闭环控制。液压油经过恒压泵后形成高压油,通过电液伺服阀控制后,驱动单向液压缸(AGC缸)作用于上支承辊,完成平整工作;液压缸回退采用3 MPa的恒定背压方式。以液压缸输出力作为负反馈信号,通过标准PID控制恒定压力。液压控制模型如图6所示。

图6 液压控制模型

采用技术保证值的设定工况,AGC缸先缓慢压下支承辊,压力值为300 t,然后阶跃提升到360 t,要求轧制力控制精度为±1.0%,阶跃响应时间不大于75 ms(0到95%的上升时间),最大超调量为不超过10%目标值。

联合仿真模型的计算步长是涉及计算效率和收敛特性的关键参数,一般取参与联合仿真的各个子模型最大固定步长的最大公约数,本文经过测算,取0.5 ms较为合适。轧制力实际控制曲线和目标曲线如图7所示:

图7 轧制力实际控制曲线和目标曲线

仿真结果表明性能指标满足保证值要求,与现场验收情况一致。同时仿真获得的控制指标略优于现场结果,这主要是由于仿真中各项条件相对理想,忽略了实际现场中的各种误差所致。

保证值仿真结果轧制力控制精度±1%-0.66%~0.58%压下响应时间阶跃响应时间75 ms阶跃响应时间43.7 ms

5 结 论

本文通过基于FMI的联合仿真方法实现了考虑平整机系统非线性特性的机液控联合仿真,实现了对装备系统综合性能的预测,该方法能够充分考虑复杂装备工作时的非线性特性如接触、大变形、热力耦合等,为复杂装备系统的性能预测、子系统优化设计提供了新的技术手段;如进一步将工艺过程进行模拟,可为工艺质量的预测以及装备综合性能指标的确定提供技术依据。