一起节能器氧腐蚀原因分析及防腐措施

2020-11-06张春辉张芹芹杨宜群

张春辉,张芹芹,张 珍,杨宜群

(1.中冶南方都市环保工程技术股份有限公司,湖北 武汉 430205;2.博世热力技术(武汉)有限公司,湖北 武汉 430205)

氧腐蚀是锅炉汽水系统的一种常见腐蚀形态。在锅炉运行和停运期间防护不当均可能造成锅炉受压部件出现严重的氧腐蚀现象[1]。轻则减薄受热面壁厚、降低锅炉使用寿命,重则使受压元件无法满足强度需要、甚至穿孔,被迫报废[2-3]。因此对锅炉氧腐蚀进行研究具有重要现实意义。本文主要对陕西某SZS锅炉用户在锅炉运行过程中发生节能器氧腐蚀的现象及原因进行分析,找出了锅炉最易发生氧腐蚀的位置并提出预防措施。

1 事件概况

某企业一台在用SZS15-1.6-QY型燃油燃气饱和蒸汽锅炉于2018年6月投入使用。2018年12月在运行过程中发现一级节能器水漏水,经检查,漏点位于一级节能器第二排管子卡板处。图1显示了节能器的具体漏水部位。停炉后发现该处管子出现穿孔,管子穿孔情况见图2。割取管子穿孔段并剖开发现管子内部有红褐色产物,穿孔部位为溃疡型孔。图3、图4分别为管子纵向剖开图及溃疡型孔剖开图。酸洗表面红褐色产物后,露出黑色基底。图5为管子内壁酸洗后情况。上述表现是氧腐蚀的典型特征。可判断,严重的氧腐蚀是节能器管穿孔的主要原因。对锅炉受热面进行全面检查后发现,锅筒内壁未出现氧腐蚀。

图1 节能器漏点位置

图2 节能器穿孔管子外表面

图3 节能器穿孔管子纵向剖开图

图4 溃疡型孔剖开图

图5 管子内壁酸洗后

2 氧腐蚀原因分析

通过分析该锅炉运行记录、勘察现场情况、并查阅氧腐蚀相关文献,本文从溶解氧浓度、水温、pH值、水流速共4个方面对该节能器发生氧腐蚀的原因进行了分析。

2.1 溶解氧浓度

在溶解氧浓度较低时,由于去极化作用,腐蚀速度随溶解氧浓度的增加而升高[4]。当溶解氧浓度增加到临界点值后,金属表面形成氧化膜,腐蚀速度开始下降。暴露在空气中的水在20 ℃的溶解氧浓度为9.08 mg/L,没有超过临界点值,故节能器氧腐蚀速度随水中溶解氧浓度的升高而增加。

经勘察现场情况发现,该锅炉配有热力除氧器,但在除氧器工作温度仅为80 ℃。在该工作条件下,除氧水的溶解氧浓度为2.9 mg/L。对于额定蒸汽压力为1.6 MPa采用锅外水处理的自然循环蒸汽锅炉,标准规定给水(软化水)溶解氧浓度≤0.1 mg/L[1]。该除氧器出口水的溶解氧浓度为标准规定的29倍。未彻底除净的氧气使进入一级节能器的水氧浓度远高于标准规定,加剧了氧腐蚀的发生。

2.2 水 温

随着水温升高,氧扩散系数增大、水黏度减小,更利于氧到达金属表面发生去极化作用。另一方面溶液电导率增加,腐蚀电流增大,进一步加大腐蚀速度。综合上述影响,在密闭容器中腐蚀速度随水温的升高成比例增加。资料显示,水温每升高10 ℃,钢铁腐蚀速率约增加30%。

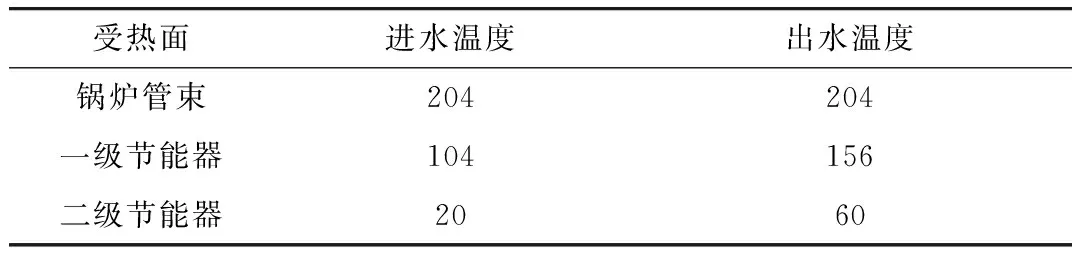

该SZS15-1.6-QY型燃油燃气蒸汽锅炉水流程图见图6,各级受热面进出水温度见表1。由表1可知,二级节能器平均水温为40 ℃,一级节能器平均水温为130 ℃。只考虑水温对腐蚀速度的影响时,一级节能器腐蚀速度约为二级节能器的三倍。

图6 锅炉水流程图

表1 SZS15-1.6-QY型锅炉各级受热面介质温度 ℃

图7为一级节能器结构简图。由图7可知,漏点位于集箱侧最上部弯管出口处。由于锅炉除氧不能百分之百去除,为方便未除净气体随流动工质一起带走,以防止氧气停留在管子内壁造成氧腐蚀甚至气泡停滞引起过烧,节能器内工质皆设计为自下而上流动。故对于节能器而言,最上部受热面管内工质温度最高,再加上弯头出口处水的强烈扰动,导致溶解氧更易到达金属表面发生腐蚀反应,故节能器最上部弯头出口处氧腐蚀速率最大。综上分析,一级节能器最上部受热面管子弯头出口处腐蚀最严重,最先出现穿孔。该企业出现氧腐蚀的锅炉也印证了这一点。

图7 一级节能器结构简图

2.3 pH值

水的pH在4~10时,碳钢表面通常被Fe(OH)2保护膜覆盖,此时腐蚀速度主要取决于氧的扩散速率。当pH低于4时,铁表面保护膜被溶解,发生析氢反应,腐蚀速度随pH值降低而急剧升高。当pH值高于10时,碳钢表面被钝化,腐蚀速度下降[2]。

额定蒸汽压力为1.6 MPa采用锅外水处理的自然循环蒸汽锅炉给水pH值为7.0~10.5[3],此时,腐蚀速度主要取决于氧的扩散速率。氧越快扩散到金属表面,腐蚀速度越高。锅水pH值为10~12,磷酸根(钝化剂)含量为10~30 mg/L,锅筒内表面被钝化,覆盖有致密的Fe3O4保护层,不易发生氧腐蚀。

2.4 水流速

水流速增加,层流层变薄,同时可冲去金属表面的腐蚀、结垢等生成物,利于溶解氧扩散到金属表面,腐蚀加速;水流速继续增加,扩散到金属表面的氧足以生成氧化膜,腐蚀速度降低。水流速在0.6~1.0 m/s时,腐蚀速度最小;水流速进一步增加,氧化膜被破坏,腐蚀速度再次增大[4]。

综上所述,对于非沸腾式节能器,设计水流速宜取0.6~1.0 m/s以防止局部金属氧腐蚀,此时节能器换热系数也在合理范围内。

通过对以上案例及影响氧腐蚀速度的因素的分析得出结论:SZS锅炉氧腐蚀常发生在一级节能器最上部弯头出口处。而锅筒内表面由于钝化作用,二级节能器由于较低的工质温度,氧腐蚀并不明显。预防一级节能器氧腐蚀是在SZS锅炉设计和运行过程中必须要考虑的问题。

3 防腐措施

通过上述分析,预防一级节能器氧腐蚀可以从以下几个方面着手。

3.1 严格按标准控制给水溶解氧浓度

除氧器可快速有效地将锅炉给水系统中的氧除去,热力除氧器的除氧合格率可达100%,可有效防止给水中溶解氧进入锅炉造成腐蚀。对于额定蒸发量大于或等于10 t/h的锅炉,应配备除氧器并使除氧器在设计温度下运行。对于额定蒸发量小于10t/h的锅炉如果发现局部氧腐蚀,也应采取除氧措施。

3.2 控制一级节能器受热面

一级节能器受热面过多会导致其最上部管内介质温度较高,从而增加氧腐蚀速度。锅炉设计时应合理设置一级节能器受热面面积,避免因温度过高而加剧氧腐蚀。

3.3 合理控制一级节能器水流速

在进行设计时,综合考量氧腐蚀速度和换热系数,将一级节能器水流速控制在0.6~1.0 m/s可有效防止局部金属氧腐蚀。

3.4 一级节能器受热面管采用ND钢

对于没有配备除氧器的锅炉,一级节能器受热面管子采用耐腐蚀ND钢,以抵抗由于超高的氧浓度和较高的介质温度而造成的氧腐蚀,以延长受热面使用寿命。

3.5 做好停炉保养

除了运行过程中氧腐蚀的预防,停炉后氧腐蚀的预防也不容忽视。若停炉超过3天,则需要采用恰当的停炉保养措施。停炉一个月以上应采用干法保养,停炉一个月以下可采用湿法保养(气候寒冷地区除外)。干法保养操作简单且行之有效,宜作为首选的停炉保养方法。