摆头转台五轴联动加工中心后置处理研究与实践

2020-11-06佛新岗

佛新岗

(西安航空职业技术学院,陕西 西安 710089)

近年来,伴随着我国制造业的迅速发展,多轴联动机床不仅在军工企业得到普及,在中小型企业也开始普遍装备多轴机床。针对不同的客户需求,市场上出现了种类繁多的多轴机床,从国产的多轴机床到国外进口的高档五轴机床,配置的数控系统[1]主要有德国的Heidenhain、Siemens、日本的Fanuc等。作为数控加工的辅助工具,CAM编程软件也纷纷推出多轴编程模块以适应多轴加工的需求,利用软件的CAM功能生成加工的刀轨文件。但刀轨文件并不能直接用于机床加工,而是要经过一定的规则转换成不同机床可以识别的特定加工程序,实现这一转换的技术就是后置处理。因此,后置处理技术的研究就成了机床加工的核心技术。一般情况下,大多数CAM软件都带有三轴以及少量的多轴通用后处理格式文件,但基本上都不能直接用于后处理,需要二次开发。本文以某航空制造企业购置的德玛吉DMU60T摆头转台五轴联动加工中心为研究对象,借助UG软件后处理构造器开发其专用后处理文件[2],并利用全球领先的数控加工仿真软件VERICUT验证后处理的正确性和可行性,进而为快速高效的使用多轴设备提供安全保障。

1 后置处理开发

1.1 后置处理开发方法与流程

用于多轴加工的常用软件有UG、MasterCAM、Esprit、Powermill、Hypermill、Cimatron等等,无论哪一款CAM软件,对应的后处理开发方法主要有以下几种[3]:①直接将CAM软件生成的刀位轨迹转换成加工代码,特点是灵活、方便,但工作量大;②利用类似于UG/Post Builder后处理构造器的软件编制后处理,特点是要同时熟练掌握CAM软件和对应的后处理模块功能,难度较高;③购买软件厂家开发的配套后处理,特点是价格昂贵;④使用人机交互式的专业软件自行开发,特点是专业性太强。这四种开发方法各有优缺点,这里选择第二种方案,以UG软件为例,其开发流程如图1所示。

图1 后处理开发流程

1.2 DMG_DMU60T机床后处理开发

德玛吉DMU60T是一款典型的摆头转台五轴联动加工中心,改造后配置数控系统为Fanuc30i。主要加工材料有硬金属、软金属、合金、钢结构、塑料、板材、橡胶、玻璃、陶瓷、石材、磁性材料、石墨等,其结构如图2所示,实体机床如图3所示。其主要参数有:X/Y/Z轴行程为630/560/560 mm、A轴旋转范围为-91°~12°、刀库容量为24把、主轴转速为12 000 r/min、X/Y/Z轴进给速度为20~10 000 mm/min等[4]。

图2 机床结构

图3 DMU60T机床

对于一摆头一转台五轴联动加工中心机床,必须先装夹刀具、装夹工件,确定刀具的长度和工件在机床中的位置。而后根据刀具的实际长度和工件实际位置,生成NC程序。系统不带RTCP、RPCP功能[5-6],更换刀具或调整工件装夹位置后,必须重新生成NC程序。该类机床的摆臂(枢轴)一般较长,加工时尽可能选择较短的刀柄、刀具,在编程时安全选项的设置也要合理,避免实际加工时各轴超出行程范围。

按照图1的设计流程开发专用后置处理流程如下:

(1)搜集机床数据。如表1所示。

表1 机床数据

(2)定制后处理。设置后处理名称为5AXIS、单位为毫米、机床类型为5轴带转头和转台,如图4所示。

图4 选择机床

(3)设置第四轴(B轴)、第五轴(C轴)旋转平面及枢轴距离如图5所示。

图5 旋转平面

(4)在程序和刀轨标签中选择程序,设置程序起始序列。主要内容有:①添加程序初始化指令(G40、G17、G80、G49、G90、G21);②添加加工时间(global mom_machine_time MOM_output_literal "(TIME :[ format "%.2f" $mom_machine_time])")。设置结果如图6所示。

图6 程序起始序列

(5)在程序和刀轨标签中选择程序,设置工序起始序列。主要内容有:①添加换刀指令;②添加加工坐标G54指令,主要是针对机床零点不在工作台中心的机床,可以通过工件坐标系来设置工作台中心点相对于机床零点的偏置。设置结果如图7所示。

(6)在程序和刀轨标签中选择程序,设置刀径/运动。主要内容有:打开快速移动对话框,设置GOO快速定位各轴的运动顺序,如图8所示。为避免刀具快速

图7 工序起始序列

移动是发生刀具和工件碰撞,在刀具快速定位时,通常先旋转B、C轴,而后是定义X、Y、Z轴定位并接近工件,避免直线轴和旋转轴同时快速移动[7]。

图8 快速移动设置

(7)在程序和刀轨标签中选择程序,设置工序结束序列。主要内容有:①添加主轴关、冷却液关指令;②添加Z轴退刀指令(为避免在下一个操作中B、C轴旋转时,造成刀具和工件的碰撞,在每一个操作结束时,Z轴要退回正向最远点);③添加BC轴回零指令。设置截图如图9所示。

图9 工序结束序列

(8)在程序和刀轨标签中选择程序,设置程序结束序列。主要内容有:添加程序结束M30指令。

(9)保存退出。在保存目录下会生成 3 个文件,分别是:5AXIS. def 、5AXIS. tcl、5AXIS.pui,其中.def为定义 NC 输出格式,.pui为下次再次编辑文件,.tcl为处理事件生成器发送过来的事件,并提供处理方式,在后处理的安装目下打开后处理配置文件template_post,添加以上生成的后处理文件。

2 产品加工

2.1 工艺设计

零件材料为A2618,毛坯为预加工件,部分零件长度、直径尺寸已经精加工到位,无须再加工。零件选用5轴联动数控加工中心(BC轴),敞开式液压壳体专用夹具装夹,遵循先粗后精加工原则:粗加工-半精加工-精加工。零件加工程序单如表2所示。

表2 零件加工程序单

2.2 生成加工刀路

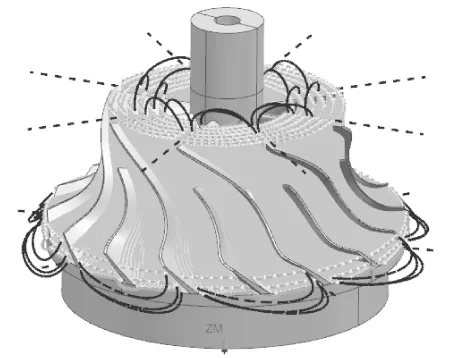

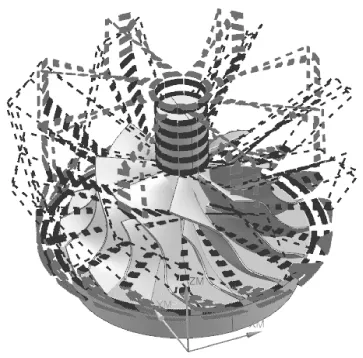

以UG NX12.0软件为平台,采用mill_multi-blade[8-9]模块功能完成航空叶轮加工的刀轨设计,生成的刀轨如图10~图13所示。

2.3 仿真加工

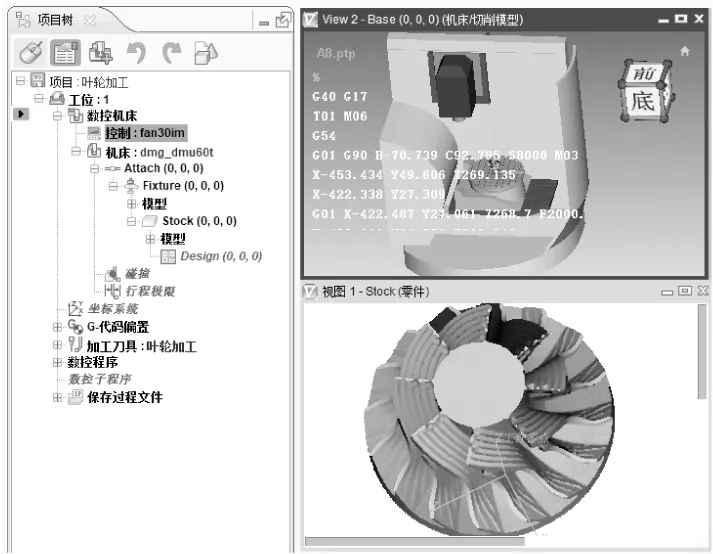

使用VERICUT软件对零件进行NC仿真加工,首先是要构建用于模拟仿真的虚拟机床。首先根据机床的实际运动结构等要求在VERICUT软件中搭建机床框架。将在UG软件中建好的机床主体、刀库、操作面板、清理机构、机械手、主轴、夹具、X、Y、Z、B、C 轴等零部件模型按照机床架构依次导入到VERICUT对应的组件模型中,同时添加机床配套的数控系统。

图10 叶轮开粗

图11 轮毂精加工

图12 主叶片精加工

图13 分流叶片精加工

机床各部件设置完成后,然后对该虚拟机床进行初始化设置,在菜单“机床/控制系统→机床设定”对话框中通常根据机床的工作参数,对各轴的行程极限、初始位置、优先轴、碰撞检查等选项进行设置。完成以上设置后,在VERICUT软件中就建立了如图14所示的DMU60T虚拟机床[10]。

利用前期开发的后处理文件生成航空叶轮加工G代码程序。利用全球领先的数控加工程序验证、机床模拟、工艺程序优化,专业的数控加工仿真软件VERTICUT完成航空叶轮的仿真加工(刀具长度设置要和实际刀具长度一致),结果如图14所示,仿真过程没有出现干涉、碰撞等问题。

2.4 实体加工

利用UG软件完成航空叶轮的刀路规划以及采用前期开发的专用后处理器生成NC程序仿真无误后。为了验证该方法的高精度和高效性,在德玛吉DMU60T机床对航空叶轮进行了实体加工验证,结果如图15所示,经检验各项加工指标均符合设计要求。

图14 仿真加工

图15 实体零件

3 结 语

利用UG和VERICUT软件开发了德玛吉DMU60T机床配套数控系统的专用后置处理,并经过加工验证,得出以下结论:

(1)UG软件的CAD/CAM功能非常强大,参数化建模简单易用,后处理开发模块非常人性化。

(2)VERICUT软件仿真真实度高,对于实体加工提供了极高的安全保障。

(3)开发的后置处理经过加工验证,满足企业生产质量要求,极大程度提高了设备的使用效率,降低了生产成本。