机制砂在混凝土配比中的应用

2020-11-06徐芬

徐芬

中铁十一局集团第五工程有限公司 重庆 400000

使用机器对岩石进行粉碎,并对其进行筛分,所得到的公称粒径小于5mm 的颗粒即为机制砂。由于机制砂具有石粉含量可控、力学性能良好、强度高等优点,因此在混凝土施工中合理使用机制砂可以使混凝土的工作性能得到改善,使混凝土的密实性进一步提高。但是,如果机制砂中石粉较多,会影响水泥和砂之间的粘结力,导致混凝土强度降低的,严重影响混凝土的工作性能和和易性。所以为了提高混凝土质量,施工人员应对机制砂用量进行试验[1]。

1 机制砂的主要特点

1.1 机制砂概念

机制砂主要包括工业废渣(不包括风化岩和软质岩)、矿山尾矿以及岩石。根据试验可知,天然砂的堆积密度通常为1500kg/m³左右,机制砂的堆积密度通常为1700kg/m³左右,由此可知,与天然砂相比机制砂堆积密度较大。为了控制机制砂的细度模数和级配,生产单位应该对除尘设备以及最小级振动筛筛孔尺寸进行调整。

由于石块夹杂着的泥土不能被完全清理,所以使机制砂中含泥量提高。为了对含泥量进行控制,生产单位应该做好如下工作:在对矿山进行开采过程中,施工人员应该对表面的泥土和植被进行清理;在对石块进行装卸时,施工人员应该确保没有掺入泥土;当石块中泥土较多时,施工人员应对其进行挑拣;当机制砂中含有较多泥块时,施工人员应该进行清场,与此同时,料场应该采取相应的措施对其进行处理,防止因含泥量过高而影响到混凝土的质量。

1.2 机制砂和天然砂的对比

与天然河砂相比,机制砂的颗粒级配较差、颗粒较粗且含有石粉,机制砂的外形主要为方菱体或三角体,具有较为尖锐的棱角且表面粗糙,在砂率相同的情况下,机制砂的比表面积大、吸水率较大。但是,与天然砂相比,机制砂具有劣质资源、废弃资源再利用,绿色环保等优点,可以使混凝土的环保性得以提高。

1.3 机制砂混凝土与天然砂混凝土的性能

当单位用水量不变时,随着水泥用量的提高天然砂和机制砂混凝土的强度会不断提高;对7d 的抗压强度进行分析可知,机制砂混凝土的强度较大,且水泥用量越少,强度增大越为明显。在水泥用量和水灰比相同的前提下,要想保障二种混凝土的坍落度一致,施工单位应提高机制砂混凝土的砂率[2]。

2 试验方案

细骨料:通常可以将砂的细度模数分为细砂(细度模数:2.2-1.6)、中砂(细度模数:3-2.3)以及粗砂(3.7-3.1)三种。在混凝土配制过程中,石粉的含量有很重要的影响,因此,为了使混凝土的工作性能得到保障,细集料的含泥量应小于3%,含粉量范围应为6%-12%,当使用机制砂作为细骨料时,其压碎指标应小于35%,粒径大小范围应为0.15-0.75mm。本实验细骨料参数为:①天然砂:细度模数为2.9,堆积密度为1510kg/m³,含泥量为0.6%;②机制砂:一共有三种机制砂,其石粉含量分别为15%、10%、5%,细度模数均为3.0。

粗骨料:在对粗骨料进行选择过程中,施工人员应以相关标准为依据,确保母材强度符合规范,集料大小范围应为5-25mm 或5-20mm,外形应为立方形。与此同时,骨料的针片状颗粒应小于15%,压碎值应小于12%,泥块含量应低于0.5%,含泥量应低于1%。本次试验选择的粗骨料主要有两种,其粒径范围为5-20mm,针片状颗粒含量为7%,压碎指标为10%,石子含泥量为1%,强度大于80MPa。

水泥:在对水泥进行选择过程中,通常应选高强度水泥,且其细度应满足规范要求,常用的水泥种类为普通硅酸盐水泥和硅酸盐水泥。该两类水泥的强度通常为设计强度的0.9-1.5 倍。为了避免水泥干缩和放热影响到混凝土强度,施工人员应将高质量的粉煤灰等材料掺入水泥中,与此同时,为了使水泥强度进一步提高,施工人员还应该对其实施二次磨细处理。本次试验所采用的水泥为P.II52.5R,其28d 的强度是60.2MPa;粉煤灰为F 类Ⅱ级灰,需水量比为97,细度为1.25。

外加剂:为了使混凝土的早期强度得以提高,施工人员应将一定比例的外加剂加入混合料中,通过外加剂的添加,不但可以使混凝土的性能得以提高,还可以对水泥用量进行控制。本实验采用的外加剂为LCX-B 高性能标准型减水剂,产地为江西。

矿粉:本实验中矿粉28d 的活性指数为95%,7d 活性指数为75%。

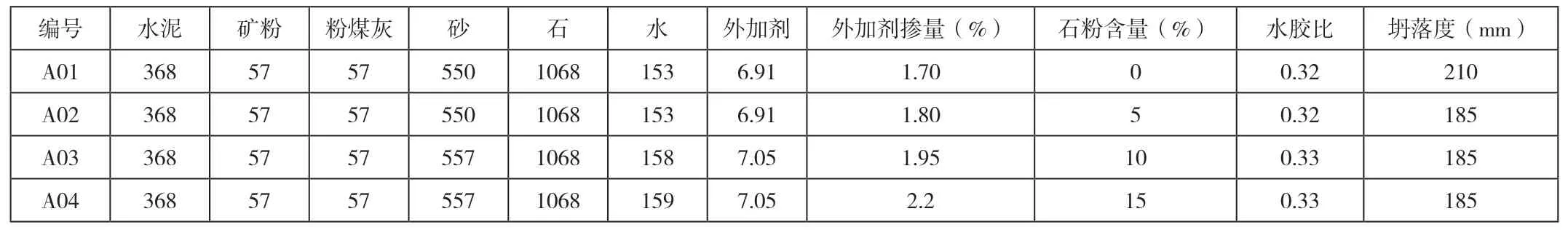

本实验的混凝土强度等级为C50,在胶凝材料用量不变的情况下,为了保障混凝土的坍落度,对外加剂和用水量进行调节,各组的混凝土配合比见表1。

其中A02、A03、A04 中的砂为机制砂(人工砂);A01 为天然砂。

3 对混凝土的力学性能进行分析

表2 为各组混凝土的抗压强度实验数据。

表2 混凝土抗压强度实验数据

表1 混 凝土配合比(kg/m3)

对表2 进行分析可知,使用机制砂配制的A02、A03、A04 组混凝土的强度均大于使用天然砂配制的A01 组混凝土的强度。对破开面进行对比可知,天然砂混凝土的空洞多于机制砂混凝土的空洞。机制砂中石粉的强度近似于母材的强度,其不但可以对混凝土进行填充,还可以使胶凝材料的水化作用得以提高,因此,与天然砂相比,使用机制砂可以提高混凝土的强度。

除此之外,通过对表2 的分析可知,当石粉含量为15%的时候,混凝土的强度较低,且混合物较为粘稠、具有轻微泌水。产生该现象的主要原因是:当石粉用量过大时,混凝土的用水量也会随之增加,为了保障混凝土用水量和坍落度不变,需要提高外加剂的掺量,当外加剂掺量提高时,混凝土会出现粘稠泌水等问题,与此同时,当石粉含量较高时,骨料和水泥之间的黏结性也会随之降低,使混凝土的强度和工作性能受到影响[3]。

4 对混凝土抗开裂性能进行分析

4.1 实验的主要原理

在对混凝土进行抗开裂试验过程中,试验人员严格遵循混凝土试验标准,每组混凝土应设置两个平行实验对照组。当混凝土浇筑进模板后,试验人员应将小型振捣棒插入混凝土中,并对其进行振捣处理,振捣后,还应该将混凝土表面抹平,并平行于裂缝诱导器和试件表面进行吹风处理,风速应该控制在5m/s 左右。

4.2 对实验结果进行分析

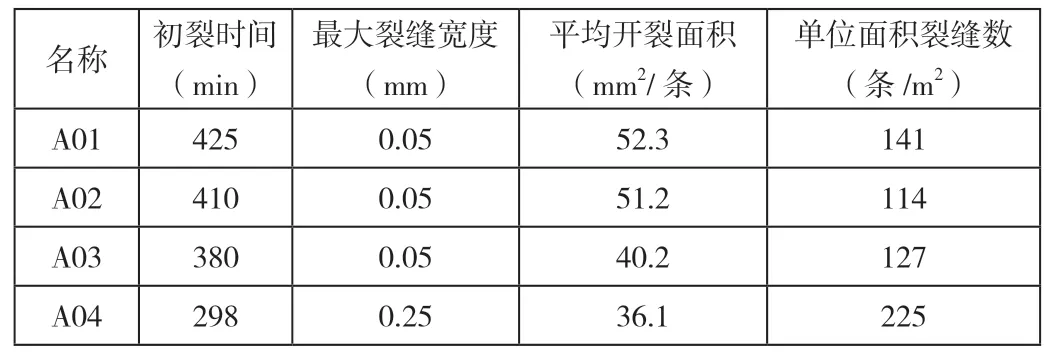

表3 为混凝土抗开裂数据。

表3 抗开裂性能试验数据

对表3 进行分析可知,与天然砂混凝土相比,机制砂混凝土的开裂时间较早。与此同时,当石粉含量为15%时,混凝土在298min 的时候出现开裂;当石粉含量为5%,混凝土在410min 的时候出现开裂,由此可知,当石粉含量提高时,混凝土的抗开裂性能较差。

除此之外,通过表3 可以看出,当石粉含量为5%和10%时,与天然砂混凝土相比,机制砂混凝土的单位面积裂缝数较小,但是当石粉含量为15%时,其单位面积裂缝数明显增大。由此可知,当石粉含量不超过10%时,机制砂混凝土的抗开裂性能较高,这主要是因为石粉可以对混凝土的空隙进行填充,时混凝土的密实度得以提高,进而达到降低混凝土开裂风险的目的,但是如果石粉含量较高时,混凝土的吸水性也会提高,使混凝土塑性收缩量提高,反而会增大混凝土的开裂率。

5 结语

综上所述,相较于天然砂,当机制砂中石粉含量不超过10%时,使用机制砂配制混凝土,可以使混凝土的强度提高。但是当石粉含量为15%时,混凝土的工作性能和强度反而会降低。与此同时,当石粉含量不超过10%时,机制砂混凝土的抗裂性能也会相应提高。因此,施工人员应该控制机制砂中石粉含量,从而达到提高混凝土质量的目的。