侧置式气门发动机进排气道瞬态流场模拟

2020-11-06邱学军白曙杨珠凯殷振中

邱学军, 白曙, 杨珠凯, 殷振中,4

(1.华域科尔本施密特活塞有限公司,上海201814;2.上海柴油机股份有限公司,上海200438;3.江苏大学汽车与交通工程学院,镇江212013;4.电装燃油喷射有限公司,上海201400)

0 引言

随着能源短缺和环境污染问题的不断加剧,“节能减排”逐渐成为人们关注的焦点。随着 “国六”排放法规的出台,汽油机的排放限值愈加严苛。由此,通过对汽油机的进气道结构参数优化,来改善其缸内燃烧过程,在减少燃油消耗的同时,降低污染物排放[1⁃2]。进气道内的气流流动特性对缸内的气流运动起着重要作用,进而对汽油机的性能产生影响[3]。缸内的滚流作用能够促进油气的均匀混合,进气口的形状及微小形变对其均有较大影响[4]。近年来,计算流体力学 (computational fluid dynamics,CFD)凭借其成本低、效率高、操作方便等优点,逐渐成为验证进气道流量系数和气流损失的重要手段[5]。CFD模拟研究实现了期望区域流场的可视化,可以对问题区域进行有效地识别和研究[6]。为强化非道路用汽油机的缸内气流运动,改善其燃烧质量,进气道结构参数的优化显得尤为重要。本文构建适用于非道路用汽油机的瞬态计算模型,进行静网格、动网格划分及边界条件的设置,模拟4冲程汽油机缸内气流运动的连续过程。通过对优化前后的进气道进行瞬态模拟,对比分析了进气道优化前后缸内平均湍动能与平均滚流比的变化规律。优化后的进气道结构可增强汽油机缸内的气流运动,为汽油机进气道优化设计及瞬态模拟分析提供了依据。

1 侧置式气门发动机简介

侧置式气门发动机,其进、排气门都装置在气缸体的同一侧,由凸轮、挺柱、气门和气门弹簧等组成,省去了推杆、摇臂等零件,简化了结构。这种发动机在要求结构简单、质量轻,制造成本低的小型汽油机中有广泛应用。发动机结构如图1所示[7]。

2 模型建立

2.1 方案设计

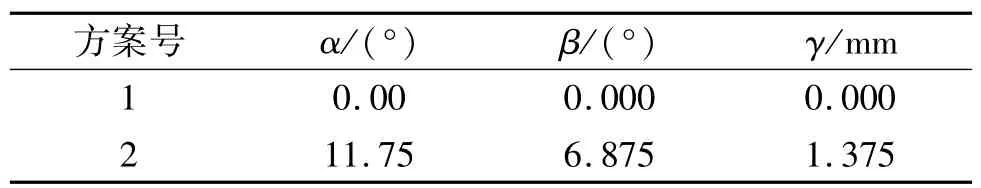

从进气道结构出发,选取了3个影响汽油机进气道结构的关键尺寸:气道进口偏置角α,气道出口偏置角β,气道出口凸台位置γ。设计了2种不同进气道方案,其尺寸如图2和表1所示。

表1 进气道方案设计

2.2 静网格划分

汽油机工作循环是气缸系统部件往复运动的动态过程,因此,需要对汽油机模型进行复杂的网格划分。将几何体导入HyperMesh软件后,需要做如下处理才能达到初始计算要求: (1)删去模型中的实体部分,保留内腔表面形貌,隐去多余的特征线;(2)将气门沿气门轴线方向移至气门关闭位置,截断多余的气门杆部并将其顶部封闭,预留的气门间隙为0.2 mm,这由发动机参数而定; (3)将活塞顶面上移至活塞上止点位置,距气缸盖燃烧面为0.2 mm,这由压缩比与燃烧室容积而定;(4)检查自由边,避免几何模型中出现几何面不衔接问题。处理后的几何模型如图3所示。

模型的网格划分顺序由内到外、由结构化到非结构化。首先,对气门进行四边形面网格划分,图4所示为进气门的网格分区。气门的轴向运动对空间产生的影响主要集中在气门Invalve⁃ib和Invalve⁃ob区域,因此需要对该区域进行结构化网格划分。对 Invalve⁃ib和 Invalve⁃ob区域进行四边形面网格划分后,在保证与Invalve⁃ib节点数相同的条件下,采用基准面旋转法生成结构化体网 格 Fluid⁃inport⁃ib, 同 时 实 现 Intf⁃invalve⁃ib⁃flib与 Int⁃layer⁃invalve⁃ib 区域的面网格划分。 网格分区如图5所示。

气门间隙区域的结构化网格,仍采用基准面旋转法。取气门间隙尺寸为基本网格尺寸,生成气门间隙区域的体网格 Fluid⁃inport⁃ob2, 实现对 Intf⁃in⁃valve⁃ob⁃flchmb、 Intf⁃invalve⁃ib⁃flob、 ntf⁃invalve⁃ib⁃flob2、 Int⁃layer⁃invalve⁃ob 与 Seat⁃invalve 区域的面网格划分。网格分区如图6所示。

进气道 (Inport)与燃烧室 (Roof)有复杂的结构特征,对部分特征线进行简化后,仍有大量的曲面结构不利于结构化网格划分。因此,气道与燃烧室区域的面网格采用非结构化网格,网格划分如图7所示。

活塞的运动空间为规则圆柱体,采用拉伸生成方式划分精度较高的结构化网格。控制活塞头部面网格节点数与燃烧室⁃气缸交线的网格节点数一致,避免出现自由边,对计算产生不利影响。通过体网格 Fluid⁃chamber⁃layer 实现气缸区域 Cyl⁃deform 与Piston⁃roof面网格划分。网格分区如图8所示。

利 用 Inlet、 Inport、 Intf⁃invalve⁃ib⁃flob、 Int⁃layer⁃invalve⁃ib 与 Int⁃layer⁃invalve⁃ob 区域 的面 网格 (四边形面网格采用分裂处理划分为三角形网格)闭合空间,生成进气道的体网格Fluid⁃in⁃port⁃ob。 同理, 实现排气道体网格 Fluid⁃export⁃ob 与燃烧室体网格 Fluid⁃chamber⁃tri的划分。 气道与燃烧室内腔的非结构化体网格分区如图9所示。

等值合并体网格节点后,删去所有面网格,将体网格区域 Fluid⁃chamber⁃tri、 Fluid⁃chamber⁃layer、Fluid⁃inport⁃ib、 Fluid⁃export⁃ib、 Fluid⁃inport⁃ob、Fluid⁃export⁃ob、 Fluid⁃inport⁃ob2 与 Fluid⁃export⁃ob2进行分离处理,重新对面网格区域进行划分。重复面的面网格需分开命名, 如将 Int⁃layer⁃invalve⁃ib中重复的 2 个面命名为 Int⁃layer⁃invalve⁃ib3 和 Int⁃layer⁃invalve⁃ib4。

2.3 动网格划分

为了将结构化网格与非结构化网格进行区分,在静网格划分中拆分不同区域的体网格,需要在仿真软件中对网格区域进行如下处理:(1)创建Flu⁃id⁃chamber⁃tri、 Fluid⁃chamber⁃layer、 Fluid⁃inport⁃ib /ob、 Fluid⁃export⁃ib/ob、 Fluid⁃inport⁃ob2 和 Fluid⁃ex⁃port⁃ob2 表面区域; (2) 将 Fluid⁃inport⁃ob2 合并入Fluid⁃inport⁃ob, 同 理 将 Fluid⁃export⁃ob2、 Intf⁃in⁃valve⁃ib⁃flob2 和 Intf⁃exvalve⁃ib⁃flob2 分 别 合 并 入Fluid⁃export⁃ob、 Intf⁃invalve⁃ib⁃flob 和 Intf⁃exvalve⁃ib⁃flob;(3)检查模型处理后的网格质量,采用网格类型修复方法,解决区域内同时存在三角形和四边形面网格的问题。

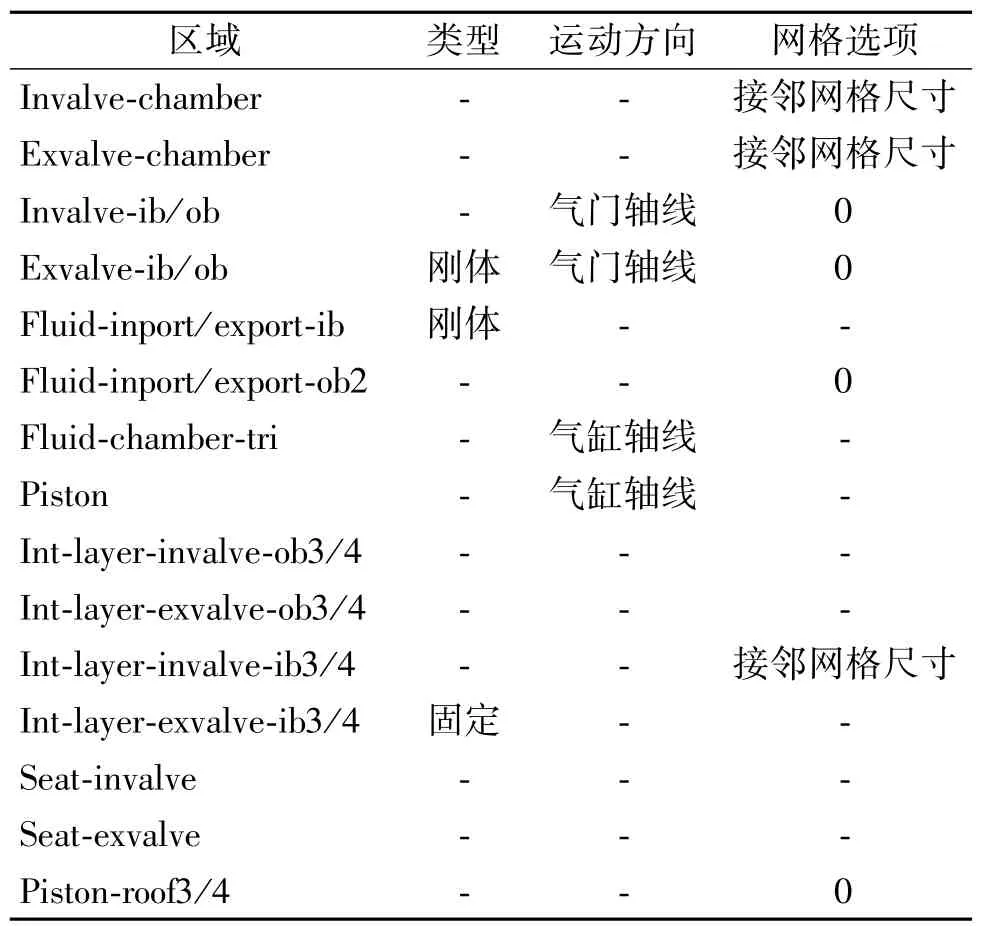

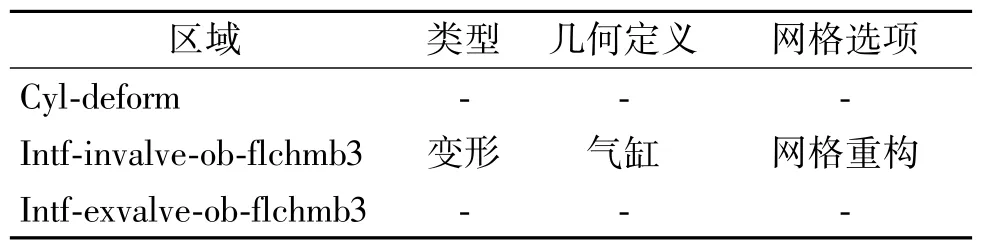

结构化网格随气门与活塞的轴向运动不断地拉伸与收缩,其不断变化的尺寸影响接邻的非结构化网格构成。因此,采用网格平滑、分层及重构的控制参数约束网格变化,保证模型网格质量与计算精度。通过录入气门升程文件和设置气缸参数,控制气门和活塞面在不同曲轴转角的运动位置,实现动网格区域的实时更新,动网格区域的网格划分如表2~3所示。

表2 动网格区域划分

表3 拉伸动网格区域划分

体网格区域经过分离处理后,区域间的距离数值上为零,但仍非一个整体。实际的气流运动应为进气口到排气口的完整流体域,重叠面之间需要有模拟计算上的数据互换。因此,分别将Int⁃layer⁃in⁃valve⁃ob/ib、 Int⁃layer⁃exvalve⁃ob/ib、 Intf⁃invalve/ex⁃valve⁃ob⁃flchmb、 Intf⁃invalve⁃ib⁃flib/flob、 Intf⁃ex⁃valve⁃ib⁃flib/flob 与 Piston⁃roof区域的重复面关联起来建立边界层 Int⁃layer⁃invalve⁃ob /ib、 Int⁃layer⁃ex⁃valve⁃ob/ib、 Intf⁃invalve/exvalve⁃ob、 Intf⁃invalve/exvalve⁃ib与 Piston⁃roof, 实现气流运动的完整性。

2.4 边界条件

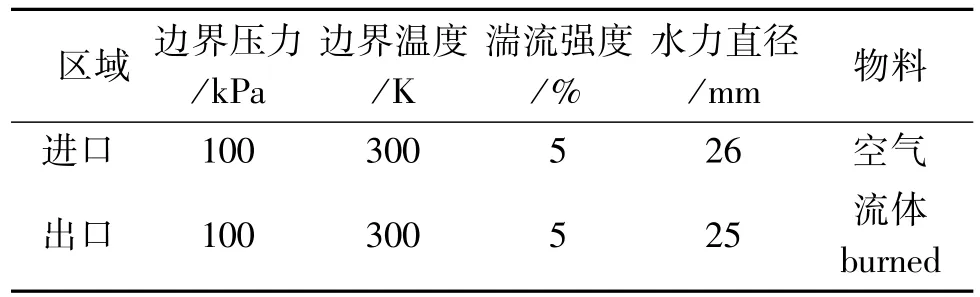

瞬态计算加入流体burned,采用标准k⁃ε湍流模型与物料传输模型进行模拟。汽油机的进口与出口均为大气环境,选取收敛性较好的压力出口边界,边界条件如表4所示。通过湍流强度和水力直径,规范湍流的形成;壁面均做绝热、无滑移处理。采用PISO算法时,各参数的离散化方程均采用2阶迎风格式。考虑到计算模型网格的复杂性和接触面的数据互换,应增大连续性方程的收敛系数,以提高计算效率。

表4 瞬态计算边界条件

3 数值模型

CFD是一种介于数学、流体力学及计算机之间的交叉学科,通过求解流体力学的控制方程,对流体力学中的问题进行模拟与分析[8]。其实质是基于物理学三大定律,将积分与偏微分方程离散化,不断求解流场在时间和空间上离散解的一种数学计算方法[9]。

3.1 控制方程

质量守恒、动量守恒、能量守恒的方程如式(1)、 (2) 和 (3) 所示:

式中:u为速度矢量,m/s;ρ为密度,kg/m3;t为时间,s;p为压强,Pa;μ为动力黏度,Pa·s;g为重力加速度矢量,m/s2;E为能量,J;λ为导热系数, W/(m·K);T为温度, K。

3.2 湍流模型

湍流现象作为工程领域最为常见的流动现象,其复杂的无规律运动仍是目前研究的方向[10]。本文采用的湍流模型是工程应用中常用的k⁃ε湍流模型。该模型的控制方程除了包括质量守恒方程、动量守恒方程与能量守恒方程外,还加入了黏性系数方程。k方程、ε方程与黏性系数方程如下:

式中:k为湍流动能,J;ε为湍流扩散率,%;μ为湍流黏度,Pa·s。此外,c1、c2和c3为模型因数,分别取 1.44, 1.92, 0.09; σk和 σε为模型常数,分别取1.0和1.3;l为相互作用长度,m;cD为阻力因数;cμ为模型因数。

4 结果与分析

4.1 平均湍动能

作为度量湍流强度的变量,湍动能可从数值上直观地反映气体之间的流动和混合情况。高强度的湍流可以使气缸内形成大量的小漩涡,促进油滴与空气的碰撞,提高缸内燃烧质量,减少未燃HC污染物的排放。因此,缸内平均滚流比是评价缸内气流运动及油气混合的有效指标之一。利用湍流模型,对采用2种方案进气道的发动机缸内平均湍流动能进行分析,结果如图10所示。

由图10可以看出,当曲轴转角到达826°时,进气门开启,从气门喉口缝隙中挤入燃烧室的新鲜充量流入气缸内部,此时排气门开度较大且活塞处于上行阶段,缸内的气体大部分从排气门排出,缸内湍流强度较弱;当曲轴转角到达880°后,排气门开度较小,进气门开度变大,缸内吸入的气体增多,气体间的相互作用导致湍动能增加;当曲轴转角接近980°时,排气门完全关闭,进气门接近最大气门升程,缸内气流运动最强,而后随着活塞下行速度加快,缸内平均湍动能略有降低;曲轴转角到达1 080°后,活塞由下止点向上运行,活塞顶面对缸内气体的压缩,及进气末期的气体相互碰撞,缸内的整体湍动能增强;进气门在曲轴转角到达1 208°时完全关闭,燃烧室顶面的扁平曲面结构限制了气流的运动。缸内气流失去了进气充量的扰动,湍动能逐渐减弱。结果表明,相比方案1,方案2的进气道结构主要在进气阶段的中后段使缸内的平均湍动能增加,整个进气阶段的缸内平均湍动能增加约11.2%。

4.2 平均滚流比

缸内小尺度的湍流易衰减,从而对燃烧产生不利影响。为了有效促进燃烧火焰传播,提高燃烧效率,气缸内需要更高的动能维持大尺度的气流运动来增加压缩末期的湍流强度,组织缸内滚流则成为了加强气流运动的有效方法。利用湍流模型对采用2种方案进气道的发动机缸内平均滚流比进行分析,结果如图11所示。

从图11可以看出,进气门开启时,活塞处于上行阶段,压缩缸内的废气由排气门排出,缸内形成了以排气门为终点的较强逆向滚流;随着活塞上行到达上止点,燃烧室形成楔形内腔且排气门开度小,气体流动空间受到限制,滚流强度大幅下降;当进气门开度变大时,更多新鲜充量涌入燃烧室,活塞下行使气流更容易发生 “撞壁”现象,滚流的旋转空间扩大,平均滚流比得到了增加;活塞运动至下止点时,平均滚流比达到最大值,滚流强度最大,而后活塞上行,进气门开度变小,缸内平均滚流比降低,最终趋向于0。结果表明,相比方案1,方案2的进气道主要在下止点附近增加了缸内平均滚流比,整个进气过程缸内平均滚流比相比于方案1增加比例约为13.8%。可以看出,方案2的进气道结构对该汽油机的性能提升较为明显。

5 结论

1)搭建的瞬态计算模型可以较好地模拟缸内气流的运动状态。通过分析进气阶段的缸内平均湍动能和平均滚流比随活塞运动及进气门开闭的变化,发现瞬态模拟结果较为贴近实际。

2)对比了2个进气道方案的缸内平均湍动能和平均滚流比的变化,结果表明,方案2的进气道结构对该汽油机性能有较明显的提升,建议采用方案2进气道结构。