应用电动增压器改善涡轮增压柴油机高原低温带载起动性能的研究

2020-11-06凌建群周磊磊

凌建群,周磊磊

(上海柴油机股份有限公司,上海200438)

0 引言

SC7H涡轮增压柴油机匹配工程机械压路机,市场应用反应较好;但是,用户抱怨在3 700 m高原低温下,起动困难。由于工程机械液压系统负载无法与发动机分离,所以发动机是带载起动的。实车采集数据发现,SC7H发动机着火后,发动机转速上升缓慢,增压压力基本接近大气压,待发动机脱离起动过程,且转速升至怠速后,增压压力才明显高于大气压力。

根据SC7H发动机高原起动过程情况及用户车辆的实际使用情况,考虑通过提高起动过程中的发动机进气量,来提高发动机缸内压缩终点时的空气温度和密度,从而改善发动机着火条件,同时提高发动机着火后的扭矩输出。首先,分析了几种能提高发动机进气量的方案;然后,采用模拟方式,对最佳方案 (电动增压器)改善柴油机高原低温带载起动性能进行研究,为后续实际使用提供指导。

1 提高高原低温起动时进气量方案

SC7H增压柴油机,采用单级增压系统,增压器为废气旁通涡轮增压器,发动机的基本参数见表1。其匹配工程机械压路机,在3 700 m高原低温起动的详细过程见图1。

表1 原机基本参数及开发目标

1.1 使用更小增压器

增加高原低温起动时进气量,可以考虑减小增压器尺寸,使低转速时 (如300 r/min以上)增压器更早且更容易介入发动机工作。但是,需要兼顾发动机最大功率输出,同时还需要保证发动机有一定的高原能力,兼顾高低速性能。采用小增压器,虽能改善发动机起动时的进气量,但不能满足发动机高速性能,而且对发动机起动过程带载能力提高的幅度有限。因此,本次研究中不考虑此方案。

1.2 使用VGT增压器

除了减小增压器尺寸,还可以使用可变截面增压器 (variable geometry turbocharger,VGT) 来改善低转速进气,同时保证高转速性能。但是,配置VGT增压器不仅仅需要更改增压器,还需要ECU同时支持VGT执行器控制,涉及到增压器重新匹配、发动机性能重新标定,周期长,无法较快解决用户抱怨。同时VGT成本高,不适宜售后市场改装,因此,VGT方案待后续研究。

1.3 使用电动增压器

在原发动机基础上,增加一个电动增压器,同时在电动增压器下游增加旁通阀,相当于串联的2级增压。电动增压器有3种布置方式: (1)在原机涡轮增压器前;(2)在中冷器前;(3)在中冷器后。考虑到市场现有工程机械管路更改及布置的便利性,本研究只考虑第1种布置方式,即电动增压器布置在涡轮增压器前,如图2[1]所示。

由图2可以看出,新鲜空气经空气滤清器后,先进入电动增压器的压气机 (低压级)压缩,再进入原机涡轮增压器的压气机 (高压级)被进一步压缩,再由中冷器冷却后进入发动机进气歧管。增加电动增压器可以提高进入涡轮增压器压气机的空气压力,从而可提高起动时的增压比[2]。

经对上述几种增加进气量的方案比较和分析,认为采用电动增压器方案,无需进行发动机性能开发,可快速有效地改善柴油机高原低温带载起动性能。

2 建立发动机模型及校准

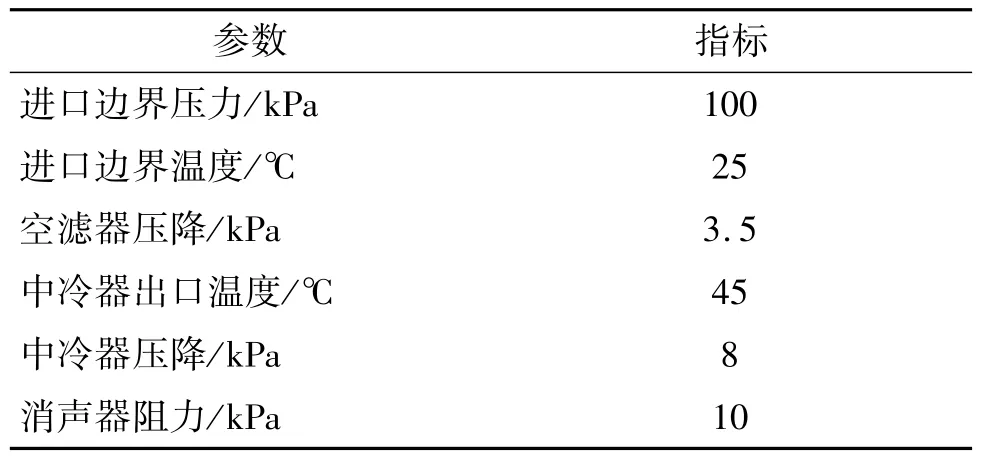

使用AVL BOOST软件,对SC7H涡轮增压柴油机 (原机)建立发动机模型,并根据试验数据校准模型。校准参数包括发动机功率、燃油消耗率、爆发压力、中冷器进口压力、中冷器进口温度、涡前排气压力、排气温度等。采用实际气缸压力曲线计算放热率,同时计算出Vibe函数相关参数。原机模型见图3,模型计算边界条件见表2。反复调试、校准模型后,标定工况时的计算值和试验值对比结果见表3,燃油消耗率和爆发压力对比结果见图4~5。

由表3可知,标定工况时的燃油消耗率、爆发压力计算值和试验值非常吻合,增压器相关参数误差在1%以内。考虑实际试验时管路布置情况,该误差可以接受,此发动机模型能够反映实际发动机工作状况。

表2 模型计算边界条件

表3 标定工况试验值和计算值

3 提高起动时进气量效果

实际采集3 700 m高原起动时的数据,发现起动过程中发动机增压比接近1。假设将增压比提高30%,即起动过程中增压比达到1.3,计算起动过程中倒拖转速时缸内压缩温度及着火后的起动转速时的平均有效压力 (Brake Mean Effective Pressure,BMEP)。

以上假设将增压比提高30%,是基于市场上一般电动增压器的压气机特性,即其最高增压比一般在1.4~1.5,考虑到电动增压器的能力和使用裕度,选增压比1.3作为计算分析起点。

涡轮增压器的压气机特性是在标准大气条件下测得的。因3 700 m环境压力为64 kPa,故评估压气机时,需将实际进气流量进行修正,才能真实反映涡轮增压器在3 700 m时的压气机特性。压气机流量修正计算公式[3]如下:

式中:qm,cor为修正后的压气机进气质量流量,kg/s;qm为压气机实际进气流量, kg/s;为压气机进口实际温度,K;为压气机进口实际压力,kPa。

3 700 m时原机和增压比提高30%机型的起动转速时的进气流量见表4。3 700 m时增压比提高30%后,压气机入口压力接近环境压力,进气温度为0℃。

表4 起动转速时压气机所能提供进气流量

采用原机Boost模型进行分析。原机Boost模型中增压器采用简单模型,即涡端设计计算模式。提高增压比30%,对比分析起动过程中进气流量、BMEP,过量空气系数等,对比结果见图6~8;200 r/min倒拖工况时的缸内压力和温度对比结果见图9~10。其中,300 r/min以下为倒拖工况,300 r/min及以上为发动机着火后工况。

由图6~10可以看出,增压比提高30%后,3 700 m低温起动时,倒拖工况的压缩温度、压缩压力、进气流量均有提高,且发动机着火后的BMEP、过量空气系数等也有所提高。400 r/min时的BMEP可提高25%,有利于带载起动。200 r/min倒拖工况的缸内最高温度和最高压力对比结果见表5;最高压缩温度可提高35℃,最高压缩压力可提高0.771 MPa。

表5 200 r/min倒拖工况缸内最高温度和压力

4 电动增压器串联模型建立及计算

在原机Boost模型上,增加电动增压器、旁通阀及相关管路,模型见图11。计算边界条件与表2相同。

由前述内容可知,3 700 m发动机800 r/min增压比为1.3时,修正后的压气机进气流量为0.066 kg/s,初步选择电动增压器的压气机直径55 mm。同时,针对电动增压器不同功率电机,计算1 kW和2 kW电机时的BMEP、进气流量、缸内最高压力,并与原机对比,结果见图12~15。由图12~15可以看出,300 r/min以下倒拖转速,在提高进气流量方面,1 kW电机和2 kW电机对电动增压器的作用无差异,但均明显优于原机状态;着火后转速时,2 kW电机对BMEP提升效果优于1 kW电机。因此,1 kW电机和2 kW电机均可用于试验验证。选用1 kW电机,将起动转速50~800 r/min时的发动机运行线绘制在电动增压器及原机增压器的特性图上,见图16。

由图16可以看出,3 700 m起动转速时的发动机运行线,电动增压器上50~200 r/min倒拖工况运行点已到喘振线外,此处要求电动增压器在很小的进气流量下达到较高的增压比,这对所有压气机来说非常困难。建议在电动增压器出口增加防喘振阀,解决喘振问题;同时,可以看出随着进气流量增加,增压比逐渐降低,这是由于电机功率已达1 kW,随着进气流量增加,增压器转速降低,所以增压比逐渐降低。

从图16中原机增压器压气机特性图上可以看出,起动时,发动机运行线集中在压气机特性图左下角。考虑到电动增压器仅在起动中工作,因发动机正常工作区域 (怠速以上)废气涡轮增压器工作边界不变,故暂不对原机废气涡轮增压器进行优化。

5 结论

为解决SC7H工程机械发动机的3 700 m高原低温带载起动困难的用户抱怨,尝试采用提高增压比的方法验证对起动中倒拖转速工况的压缩温度和压缩压力的效果。分析表明,提高增压比可以改善发动机高原低温带载起动性能。

在涡轮增压发动机上增加电动增压器 (空滤后),可提高增压比,使倒拖起动时的缸内压缩温度、着火后的扭矩明显提高,可以改善高原低温带载起动能力。同时,电动增压器工作时,为防止倒拖转速时发生喘振,建议在电动增压器出口增加防喘振阀。本研究为实际改善3 700 m高原低温带载起动提供了方向及参考数据。