碳九芳烃在加工过程中结焦问题的分析及应对措施

2020-11-05马洪刚吉柯州

马洪刚 吉柯州

(兰州石化公司助剂厂,甘肃 兰州730060)

近年来重芳烃装置一直遭受原料产生结焦物在预热器和填料塔内聚集,影响脱轻塔分离效果的困扰。装置产能,能耗成本,经济效益等均受到较大影响。因此尽快查清原料结焦的原因,找到解决问题的有效方法,对装置的平稳正常运行具有重要意义。

1 现状调查

1.1 对精馏塔的影响

装置运行3 年左右脱轻塔的精馏分离效果就会急剧下降,塔的处理能力,产品收率,产品质量均受到较大影响。造成这种现象的原因主要有两个:一是在精馏塔进料口位置的分布器的一级槽内基本被结焦物质覆盖,分布槽下方的布液孔无法正常漏液,液体充满一级槽后从上沿溢出,无法进入二级槽进行有效分布,大大降低了分布效果。二是杂质充满了填料孔隙,覆盖在填料层表面,使液体不能按照填料波纹方向进行膜状流动,在填料层上表面就开始大量沟流、偏流等径向流动,刚刚经过分布器分布良好的状况迅速恶化。初始分布就严重不均匀,会导致放大效应迅速增加,进而导致整段填料层几乎失效,分离能力下降。另外,局部填料层堵塞严重会导致精馏塔填料比表面积降低,压降增大等,这些不利因素都会严重降低精馏塔的分离能力。

1.2 对原料预热器的影响

原料在预热器内发生结焦现象后,预热器的换热效果会大大下降。首先反映在进料温度无法达到控制要求,长期低于指标下限。影响精馏塔泡点进料,降低精馏分离效果。其次在结焦情况比较严重时,还会造成预热器管程部分换热管堵死,无法满足流量要求。

1.3 结焦物成分分析

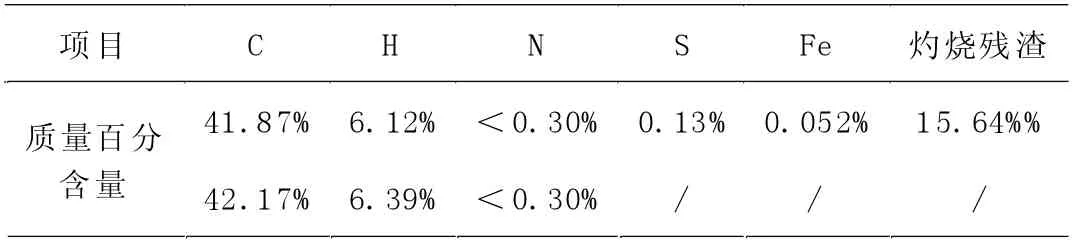

我们分别在几处代表性的提取结焦物质送交科研单位进行分析化验,得到的结论是主要成分为脂肪族烃类树脂、聚酰亚胺树脂的混合物。几种具体元素的质量百分含量数据如下表所示:

表1 结焦物成分分析数据表

从上述元素含量分析,碳氢质量含量比约为7:1,摩尔比约为3:5,应该是含有苯环的芳香族烃类。取样进行灼烧后仍有15.64%的残留物,说明样品中基本为有机物,含有少量无机物。而其中铁元素含量又很低,可以判定灼烧后的残留物质不是设备腐蚀产生的铁锈。

2 问题分析

2.1 原料的来源

重芳烃装置原料来自连续重整- 芳烃抽提装置中的二甲苯塔(C-404)塔底物料,其为褐色均一透明液体,主要的成分为C8、C9、C10 芳烃。因其为上游装置最重的塔底末端物料,所以自身会携带部分杂质,仔细观察原料样品有极小的黑褐色颗粒存在。

2.2 原料组成分析

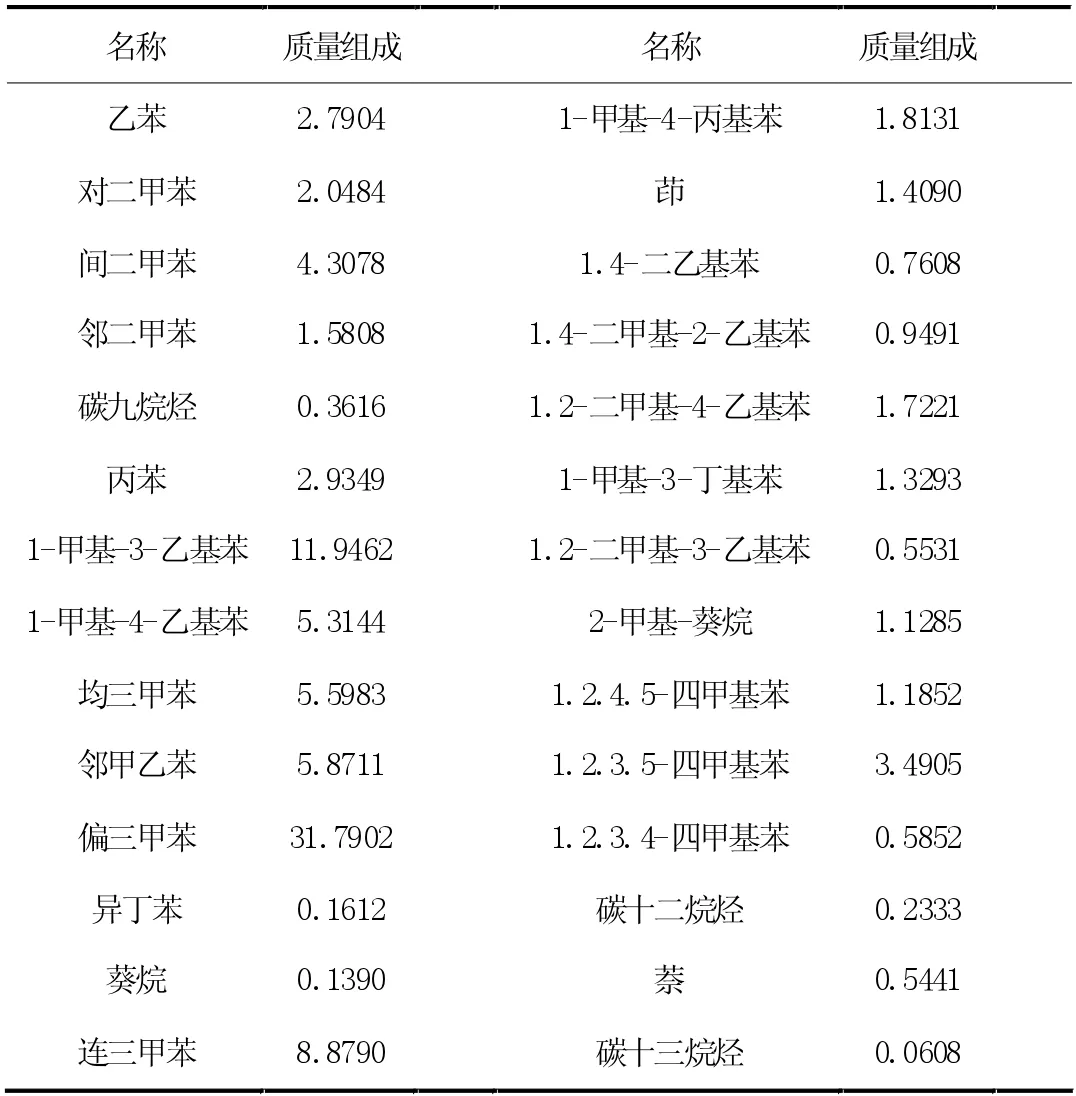

根据兰州石油化工公司研究院应用分析研究所提供的原料分析检测单,重芳烃原料中共含有82 种组分,选择其中主要的28 种组分,具体数据如表2 所示。

表2 原料组成分析数据表(2017.2.20)

从原料组分中我们可以观察到茚的含量为1.41%。茚是一种芳香烃,分子式为C9H8,常温下为无色透明油状液体。从结构式看可以认为是苯环与环戊二烯骈合而成的,因此也叫做苯并环戊二烯。茚分子中含有化学活性很高的烯键,容易发生聚合反应或加成反应,并且茚在室温下即可聚合,加热能使聚合速率急剧增加[1]。研究院通过对重芳烃原料模拟生产升温过程,也发现原料在加热到75℃后开始出现细小的黑褐色物质析出。因此我们有理由怀疑在预热器和精馏塔内聚集的结焦物质有可能是茚的高聚物。这也佐证了预热器和精馏塔内的物质并非原料自身携带杂质聚集形成,而是在升温过程中生成的。

3 制定应对措施

3.1 提高原料罐抽出线的取液高度

原料罐抽出线高度原来为350mm,取液点比较靠近储罐底部。该位置物料中沉降下的携带杂质较多。通过检修机会将抽出线取液点位置升高1000mm,此处物料杂质含量相对较少尽量减少进塔物料中的杂质含量。

3.2 合理安排投用原料预热器

重芳烃装置脱轻塔进塔物料共经过3 台预热器(E112、E114、E101)来加热。原料经过三台预热器的先后顺序为E112管程、E114 壳程、E101 管程,在历次检修中发现结焦物只在温度较高的E101 和E114 中产生。在装置刚刚检修后由于预热器换热效果比较好,3 台预热器无需全部投用就可以满足进料温度要求。因此我们在实际生产中前期投用E112 和E101,E114备用;待到预热器E101 内部结焦比较严重,换热效果下降无法满足进料温度要求时,再启用E114 预热器停用E101 预热器。并在不影响装置开工的情况下对E101 进行检修清洗,预热器中的结焦物被及时清理恢复了换热效果,也避免了结焦物被带进填料塔内的风险,可有效延长装置的平稳运行周期。

3.3 精馏塔进料口位置增设沉降槽

为了尽量降低结焦物质对精馏塔的影响,延缓结焦物聚集在进料口分布器的分布槽内,降低液体分布效果。装置利用检修机会在精馏塔进料口位置增设沉降槽。作用主要是使物料中的大颗粒结焦物在进入脱轻塔分布器前沉降在沉降槽内,保证分布器的分布功能。

3.4 选择新型分布器或改造分布器

液体分布器位于填料的上端,它将液体均匀的分布在填料表面上形成液体初始分布。在填料塔的操作中,液体分布状态的好坏是影响填料塔性能的重要因素之一。目前装置使用的分布器为传统二级槽式液体分布器,它是一种重力型的液体分布器,靠液位(即重力)来分布液体的,为了使液体分布均匀,并考虑制造的经济性,分布器设置一、二两级分布。一级槽位于二级槽的上部,液体先进入一级槽,靠一定的液位由一级槽底部的布液孔将液体分配到各个二级槽中,再由二级槽将液体均匀地分布到填料表面上。

现有分布器的一级槽底部布液孔为在槽板上直接开出的圆孔,随着分布器运行周期的增加结焦物逐渐沉积在一级槽底部,再加上液体流向的驱使,杂物或结焦物都比较容易聚集在布液孔处将其堵塞。即使在结焦物较少的其他位置的分布器,结焦物也易停留在布液孔处。为了解决布液孔的堵塞问题,王一军等[2]介绍了一种新型分布器对结构做了局部调整。一级槽底部的布液孔采用侧孔式导液槽结构,在一级槽底部预留出一定体积的积垢空间,以避免杂质堵塞布液孔;同时侧孔式导液槽还可兼做二级槽的定位装置;安装定位极为方便。

本人根据现有分布器的结构,认为通过比较简单的改造也能实现延缓布液孔被堵塞的时间。即对现有布液孔上方焊接一段10mm 高,直径比布液孔稍大的不锈钢管,并且钢管上口设计一个15 度的坡度。这样在一级槽的底部就能有约10mm 高的空间可以存储结焦物,而又不会影响分布器的分布效果。

3.5 增设白土塔

在重芳烃原料进塔前进行预处理,可以有效脱除原料中的杂质及可能发生聚合的不饱和烃类。在芳烃处理中常用到的是白土塔,白土通常指活性白土和酸性白土,为灰白色颗粒粉末。具有较大的比表面积和孔容,特殊的吸附能力和离子交换性能,主要用于石油行业,可吸附石蜡、润滑油等石油类矿物的不饱和烃、硫化物、胶质及沥青质等不稳定物质和有色物质。适用于石油化工芳烃装置中脱除烯烃。

在增设白土塔方案上目前装置面临以下几个问题:一是装置周边没有空间建设白土塔;二是白土塔运行需要较大的能量消耗,会大幅提高装置能耗;三是白土使用周期一般为1 年左右,再生难度大,更换下的白土富含有毒有害的有机物,为固体危险化学品,处置成本较高。因此此方案暂不可取。

3.6 溶剂清洗

对金属丝网填料塔的结焦堵塞问题进行在线物理或化学清洗也是目前研究的热门方向。但因结焦物不尽相同,所以要针对不同情况配置专门的清洗剂,且要反复通过试验检验效果。目前装置与研究院也在进行此方面的工作。

4 结论

4.1 通过研究分析基本判定影响装置生产的结焦物为后期升温过程中产生高聚物,极可能是原料中的茚发生了聚合。

4.2 通过检修时对设备内部结焦情况的检查发现结焦物在装置内易发生聚集的位置为预热器E101、E114 和脱轻塔进料口处的分布器及填料中。

4.3 通过提高进塔物料的清洁度和合理安排预热器的使用等措施可以延长结焦物对装置的影响速度。

4.4 脱轻塔进料口处增设的沉降槽的效果有待下次装置检修时检验。

4.5 选择新型防堵塞的分布器或对现有分布器进行部分改造是将来可以采取的应对措施。