CAP1000 大型薄壁吊篮筒体的加工工艺研究

2020-11-05董明亮

董明亮

(东方电气(武汉)核设备有限公司,湖北 武汉430223)

1 概述

CAP1000 吊篮筒体是大型薄壁零件,主要材料为奥氏体不锈钢,加工时会产生热变形和振动变形,对零件的尺寸精度和形位公差精度及表面粗糙度影响较大,由于吊篮筒体的壁厚与径向、轴向尺寸相差较大,所以刚性较差,容易产生变形,本课题对CAP1000 吊篮筒体的加工过程进行研究探讨,研究出变形最小的加工方法。

2 加工零件分析及精度要求

CAP1000 吊篮筒体属于大型薄壁零件,加工薄壁零件时,会遇到很多问题,为了有效控制出口接管的焊接变形,采取将上中筒节与法兰焊接之后再开管嘴孔进行管嘴焊接的方式,所以CAP1000 上部吊篮总高度高度5548mm,内径φ3397.2mm,壁厚51mm,属于大型薄壁件,而陆丰的吊篮在前期卷制效果并不理想,内径最大值R1698.35mm,内径最小值R1691.15mm,圆柱度达到7.2mm,造成加工余量大,为了保证后续焊接出口接管能有充足的裕度,在此道工艺控制中,我司需要将图纸要求的φ3397.2±3mm 控制到φ3398±1mm,于是更加增大了车削的难度。

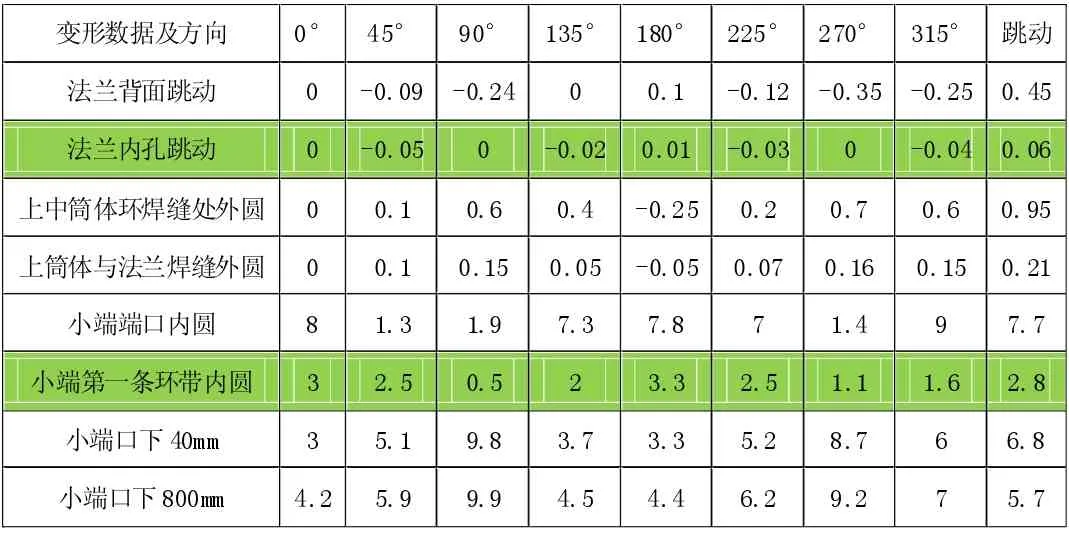

CAP1000 上筒节卷制之后筒体卷制的圆度达到7.2mm,在壁厚一定的情况下,增加了车削难度,在增加内支撑的情况下,端口变形达2.8mm,如表1 所示。

表1 上部吊篮法兰朝上翻身至法兰朝下变形数据

由于卷制圆度较差,在吊篮筒体内外壁加工时控制不当会导致部分余量加工不足。所以,加工必须采取一系列措施来保障尺寸精度。

3 加工技术的研究

3.1 合理的装夹方式

大型薄壁零件刚性比较差,加工过程中的切削力、夹紧力以及切削产生的热量和残余应力对加工变形会产生影响,所以控制大型薄壁零件的加工质量的关键在于控制加工变形,主要措施有调整进给量、改变装夹方式和增加工件自身结构性能等,合理的装夹方式至关重要。

装夹会引起25%-50%的加工变形,装夹是在加工过程中通过布置夹具和支撑块的位置及合适的夹紧力,进行工件的定位、约束和支撑。大型薄壁零件在装夹中的位置受夹紧力不当会引起工件夹紧点局部转动,工件相对于刀具的位置会发生改变。所以通过优化装夹方式减小装夹引起的弹性变形可以提高加工精度和生产效率[1]。

吊篮筒体高度5.5m,常规的四爪卡盘夹紧不能解决高度上的刚性问题,而且振动太大,导致加工时转速小于3r/min,加工效率大大降低。本课题采用大支墩,并将大支墩连成一个整体,可以大大增加工件的刚性,如图1 所示。

图1 筒体车削夹具

3.2 合理的切削参数

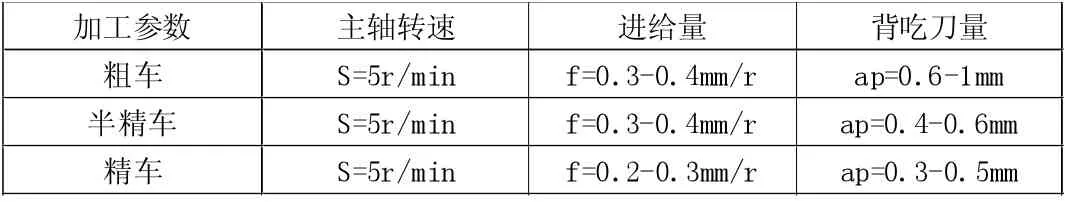

加工分为粗加工、半精加工和精加工,粗加工时的背吃刀量和进给量较大;半精加工背吃刀量和进给量较小;精加工的背吃刀量一般控制在0.2~0.5mm,进给量一般控制在0.2~0.3mm/r。切削速度对切削力的影响不大,根椐工件的材料和直径、刀具材料及角度,需要控制在一定范围内,一般取Vc=6-120m/min。精车时尽量用高的切削速度,但要采取措施来防止工件共振,降低工件的表面粗糙度,切削速度也会影响刀具耐用度。切削速度高会引起刀具的磨损,锋利程度相应减弱,切削力增加。因此需减少切削深度和走刀量,否则振动时容易引起“轧刀”,减小切削时的吃刀力,将会减少工件变形。对于吊篮筒体的加工,我司经过一系列摸索,确定加工参数如表2。

表2

3.3 合理的冷却方式

我司6.3m 专机上采用的是ER-315 极压切削油,由于机床的结构限制,采用切削液会泄露。为了减少工件变形,我司改进了机床密封结构,将切削油换成了切削液,切削液比热容大、黏度小、流动性好,可以加速冷却,吸收大量的热量,使切削切削温度降低,防止工件变形。

3.4 加工顺序的探索

在切削的过程中,一部分切削刃前方晶粒随切屑流出,已加工表面上残留一部分;晶粒在分离处的水平方向上受压,在垂直方向受拉,形成了残余拉应力。另外,在形成已加工表面的过程中,已加工表面与刀具的后刀面产生挤压与摩擦,使表层金属形成拉伸的塑性变形;刀具离开工件后,在里层金属的作用下,表层金属会产生残余压应力。所以不合理的加工顺序会导致金属内部的残余应力增多,也就增加了零件变形。

对于工件的内外圆切削,选择合理的切削顺序,对变形至关重要。保证内径及其公差要求的重点,在选择切削方向上进行了探索,内外圆交替加工的常规方法每刀变形为0.6~1.5mm(单边),本次课题研究的方法,可以解决没有热处理对工件变形的影响,可以很好的控制应力释放对筒体尺寸的影响。

在加工吊篮筒体过程中,经过反复测量以及试验,进行了多次测量,选择端口外圆的监控带数据来进行研究,可得到以下规律(见表3、图2)

图2 每一次加工的变形曲线图

表3 中筒节端口外圆监控带跳动

从数据来看,从第23 次加工开始,变形区域稳定,加工变形量≤0.35mm。

在多次试验及测量中,得到最优的加工顺序:法兰朝下时,上筒体内孔自上向下车一刀,中筒体外圆自下向上车一刀,中筒体内孔自上向下车一刀,此加工方案筒体每刀变形0.3mm 以内。

3.5 翻身方式的改进

目前采取的翻身方式为吊带吊起,以筒体一端为支点,进行的翻身,为了满足加工要求,于是将支点位于长轴处,用翻身的变形来消除一部分椭圆度,效果良好。

4 结论

经过本课题的研究,最终加工效果如下,内孔图纸要求:Φ3398±1 ,实测Φ3398(-0.4~-0.1);内孔精车完成后,测量圆柱度0.2mm ;图纸要求51(+0.5~+1.5),精车完成后,壁厚52~52.5,远远满足工艺控制要求。

该成果可以成功运用到加工内外壁的大型薄壁零件,如CAP1000 大型筒体、华龙一号大型薄壁筒体。