LU移动式轮辋轮辐探伤设备优化及应用研究

2020-11-05王群华中国铁路上海局集团有限公司车辆部

王群华 中国铁路上海局集团有限公司车辆部

轮对是列车走行部的关键部件,在高速和高负载运行情况下,受车轮制动、道岔冲击及车轮制造过程中的材质问题等容易产生疲劳裂纹,危及行车安全。为保证高铁动车组安全运行,各型动车组运行里程达18-25万公里时,需要采用LU移动式轮辋轮辐探伤设备(简称“LU设备”)进行精细化探伤,确保动车组轮对质量安全。

随着我集团公司动车组配置数量的不断增多,既有检查库在线不落轮轮辋轮辐探伤作业能力已近饱和趋势。为确保各型动车组的上线效率,围绕铁路“强基达标、提质增效”工作主题,亟需补强LU设备探伤能力。

1 既有设备检测现状

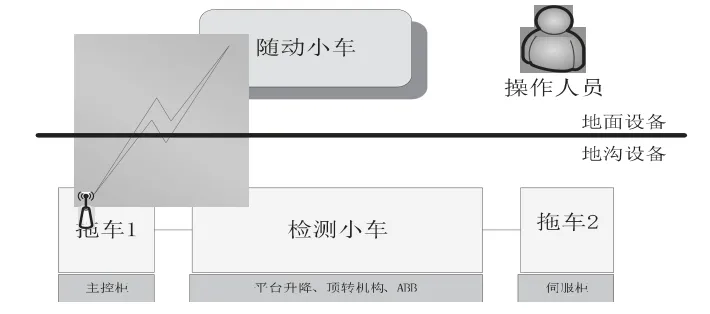

LU设备作为动车组轮对的轮辋轮辐超声自动化探伤设备,应具有高效、可靠的检测能力,图1为原单机器人版LU设备:

图1 单机器人LU设备

通过结合相控阵技术和常规超声检测方法,LU探伤系统能有效覆盖轮辋轮辐典型缺陷。单机器人LU探伤设备车轮检测时间为10 min/轮对,实车检测时,设备需要回转检测端位来满足不同轮对的检测要求,检测一列短编动车组库停时间为2~3天。探伤作业时还需对头车头轴撒砂管、扫石器等部件进行拆卸再安装,存在因安装不当而引起的行车安全隐患。

除此之外,在行车过程中因车轮圆周方向出现波状磨损引起的车轮多边形化现象变得愈发严重,导致车辆故障增加,影响动车运行性能。对此,常通过手工方式采用接触式位移传感器借助液压千斤顶完成转轮,对问题轮对进行多边形测量。此方法不仅工作量大,人员繁多,检测效率低下,且使用千斤顶作业存在安全隐患(图2)。

图2 手工检测车轮多边形

2 单改双设备升级

为提升动车车轮探伤效率,从以下三方面考虑:采购新设备替换既有单机器人LU探伤系统,该方法成本较高,需对新设备探伤准确性及安全性等重新评估,周期较长;或通过布置导轨,由电机控制既有LU机器人沿导轨方向移动检测左右轮对,此方法对探伤系统稳定性及适应性提出了挑战;或将既有单机器人设备升级为双机器人,左右轮对同时检测,该方法可延续既有设备的稳定性,也能显著提升探伤效率。

综合考虑,对单机器人LU设备进行升级,升级改建后的双机器人设备采用两套六轴智能机器人部件,分别独立控制两套踏面小型化超声载体进行实车在线自动化检测,可实现设备不回转条件下,沿一个方向,对整列编组所有轮对进行顺序探伤,省去在作业过程中,探伤工对适应设备方向的轮对选择性操作和设备回转操作,提升探伤效率。

较原单机器人LU系统,升级后的双机器人LU系统组成包括(图3):

(1)地沟内检测小车+地面随动小车;

(2)检测小车采用主车+两拖车;

图3 双机器人LU设备布局示意图

探伤工在输入编组型号、轮对序号后,设备可自动识别轮对,选择双机器人或单机器人检测模式进行探伤,无需人工干预。

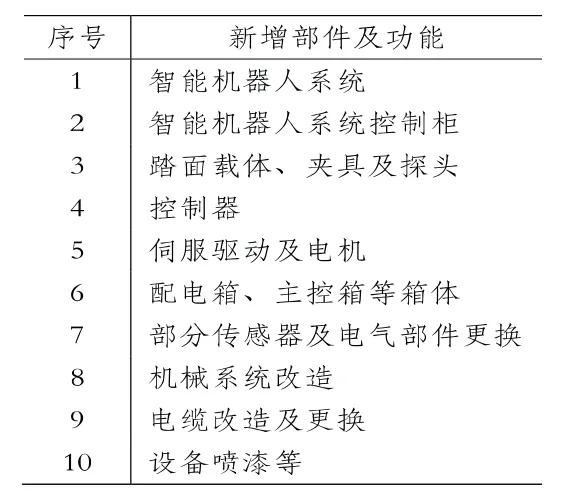

功能升级后的双机器人LU设备,其结构和设备布局相应调整,新增功能见表1:

表1 双机器人LU系统新增内容

轮对多边形问题在普速铁路即已存在,由于车轮自身不平顺状态激发出轮对一阶弯曲共振,导致车轮多边形磨损慢慢形成,使车体振动响应增大,影响乘坐舒适性,情况严重会导致动车安全事故发生。因此,需要对车轮多边形状态进行检测、维护,保障列车安全运行。

目前国内常用的车轮多边形检测设备主要有德国进口MULLER-BBM不圆度测试仪、国产BST不圆度测试仪,以及镟轮机床加装多边形检测。检测效率普遍偏低,且耗费大量人力物力,操作过程中使用千斤顶时存在安全隐患。

对比既有检测手段,LU加装多边形检测装置依靠LU设备顶转轮平台实现对车轮的自动升降及转动,代替千斤顶转轮方式,利用非接触式激光位移传感器替代现有接触式位移传感器对车轮滚动圆处的波动幅值进行高效、快速检测,达到主动预防和测量车轮多边形的目的(图4)。

图4 LU顶转轮机构

根据定位加装方式不同,多边形检测装置分为便携分体式与自动一体式。便携分体式利用磁力座将数据采集单元固定于钢轨上进行定位,兼容性高;自动一体式利用LU设备机器人进行自动定位,操作更便捷(图5、图6)。

图5 便携分体式

图6 自动一体式传感器定位整合

现场检测根据轮型不同可选择相应定位加装方式。

3 应用与分析

3.1 双机器人LU设备

图7 双机器人LU系统现场应用

升级后双机器人设备在保证探伤性能不减的情况下,与既有单机器人LU设备对比具有以下优势(图7):

(1)取消设备在轨道下的大回转;

(2)在不拆动车组任何部件情况下,除磨耗达到835后的CRH6型车,所有车型均可实现待检轮对左右两侧轮对同时检测;

(3)智能选择探伤流程,无需人工干预;

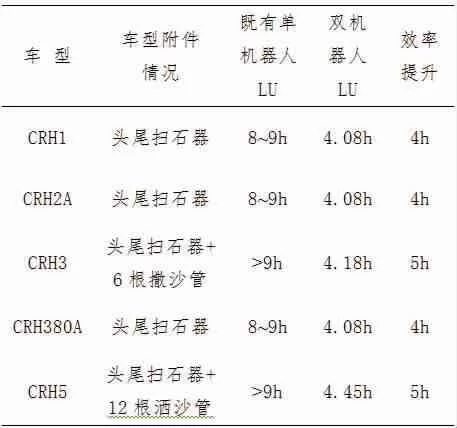

(4)效率大大提升,对各型车短编组车型的探伤时间对比如表2:

表2 不同车型单、双机器人LU系统探伤时间对比

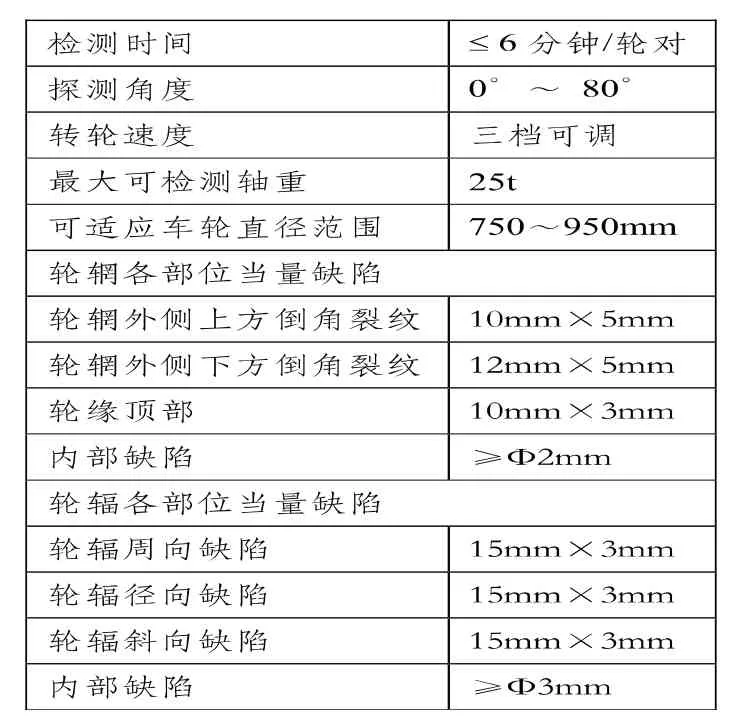

(5)其它功能补强:增加一键探伤功能;固化探头安装位置,超声硬件免调试;超声通道数据融合技术运用,提高数据分析效率,主要检测技术参数如表3:

表3 双机器人LU设备主要技术参数

3.2 LU加装多边形检测系统

基于LU移动式轮辋轮辐探伤设备扩展加装车轮多边形检测功能,利用LU设备顶转轮机构实现车轮自动转轮,由原有的人工作业4人次,20min/轴减少至1人次,5min/轴,有效减少人工作业量,人工成本节约3/4,检测效率比基于千斤顶方式可提升约4倍,从而减少动车组的维护成本,提升动车组上线率。同时,能够定期监控并研究车轮多边形的变化趋势,对于提升列车运行安全运行具有重要意义。

图8 LU设备加装多边形检测系统运用情况

LU设备加装车轮多边形检测系统从2017年开始部署运用,检测过程中采集传感器定位正常,机器人路径无干涉。检出多例车轮高阶多边形案例,与镟轮机床检测结果基本一致,检测结果可靠。各运用检修单位对LU加装多边形系统缺陷检出能力给予了高度认可和评价(图8)。

LU加装车轮多边形检测与LU探伤软件集成,互不干涉。当列车走形里程达10万公里时,可利用多边形检测装置独立进行检测;当里程达20万公里时,针对每个车轮,可先进行车轮多边形检测,再进行探伤作业。

4 结束语

通过对LU设备单改双升级,双机器人LU系统具备智能选择探伤流程功能,无需拆卸动车组任何部件,双轮探伤可大幅提高检测效率。同时,加装车轮多边形检测装置,进一步缩短检修时间,减少动车组的维护成本,并达到主动预防测量车轮多边形的目的。

升级后的LU设备探伤作业更加安全,检测效率显著提高,有效缓解了动车组在线探伤作业压力。