汽车进气波纹管隔振研究

2020-11-05李江洋王伟霞LiJiangyangWangWeixia

李江洋,王伟霞 Li Jiangyang,Wang Weixia

汽车进气波纹管隔振研究

李江洋,王伟霞

Li Jiangyang,Wang Weixia

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315300)

消费者对汽车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)性能的要求越来越高,因此对于动力总成附件的NVH相关性能研究十分重要。以某项目进气波纹管隔振改善为例,说明进气波纹管振动传递路径,研究V型波纹管波峰、波谷、波高等尺寸及硬度对隔振性能的影响,并对原波纹管结构进行优化,改善了转向盘处的振动加速度,并给出设计建议。

NVH;进气波纹管;隔振

0 引 言

随着汽车行业的竞争加剧,主机厂越来越重视用户对汽车的体验和感知质量。汽车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)性能作为汽车用户可直接感知的性能之一,受到越来越多的主机厂重视,其中对于振动的研究尤为重要。

车辆运转时,发动机曲轴的往复、气缸的压缩以及变速器齿轮运转等都会产生振动和噪声,并通过与车身连接的部分传递到乘员舱。通常认为,悬置系统的隔振性能对发动机的振动起着决定性作用,值得注意的是,连接动力总成和车身的管路也会传递振动,如空调管路、中冷器进出气管、散热器进出水管、进气相关管路等,因此这些管路零部件也需要考虑隔振性能[1]。

以某项目进气系统的波纹管隔振改善为例,说明进气波纹管振动传递路径,研究V型波纹管波峰、波谷、波高等尺寸及硬度对隔振性能的影响,并对原波纹管结构进行优化,改善了转向盘处的振动加速度,并提出改进方向。

1 进气波纹管布置

某项目车型为A0级SUV,搭载1.5TD涡轮增压直喷发动机,如图1所示。空气从空滤进气管口部进入,经过空气滤清器过滤后进入发动机进气软管总成,经发动机进气软管总成进入涡轮增压器,再经过中冷器进气管总成、中冷器、中冷器出气管后进入节气门。

注:1. 空滤进气管;2. 空气滤清器;3. 发动机进气软管总成;4. 中冷器进气管;5. 中冷器;6. 中冷器出气管。

其中,空滤进气管使用两个卡扣安装在前端框架上,空滤进气管与空气滤清器为卡接结构;空气滤清器通过3个减振垫安装在车身和前端框架上,发动机进气软管总成、中冷器进气管、中冷器出气管均安装在动力总成上,中冷器进气管、中冷器出气管同时连接中冷器与发动机,中冷器装配在前端框架上,前端框架通过螺栓连接安装在车身上;因此进气系统的零部件均直接或间接连接车身,会将发动机的振动传递到车身。

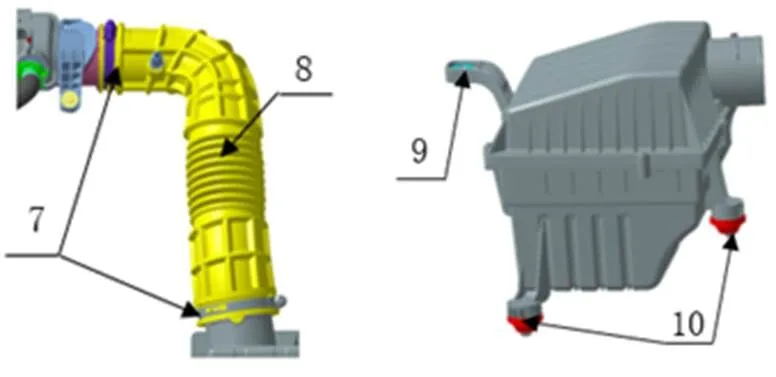

如图2所示,发动机进气软管总成上的胶管与空气滤清器连接,使用两个蜗轮蜗杆卡箍(图2中7)固定。胶管材料为EPDM(Ethylene Propylene Diene Monomer,三元乙丙橡胶),中间部分有V型波纹结构(图2中8),因此称为进气波纹管。由于发动机进气软管总成固定在发动机上,发动机运转时产生的振动通过进气波纹管传递到空气滤清器,并通过空气滤清器的3个安装点(图2中9、10)传递到车身和前端框架,最终引起驾驶员座椅导轨及转向盘的振动;因此,进气波纹管的隔振性能非常重要。

注:7. 蜗轮蜗杆卡箍;8. 波纹管;9. 空滤和前端框架连接点;10. 空滤和车身连接点。

通常使用隔振率来评价进气波纹管的隔振性能,计算公式为

式中:主为主动侧振动加速度,即发动机侧;被为被动侧振动加速度,即空滤上表面。

2 原设计存在的问题

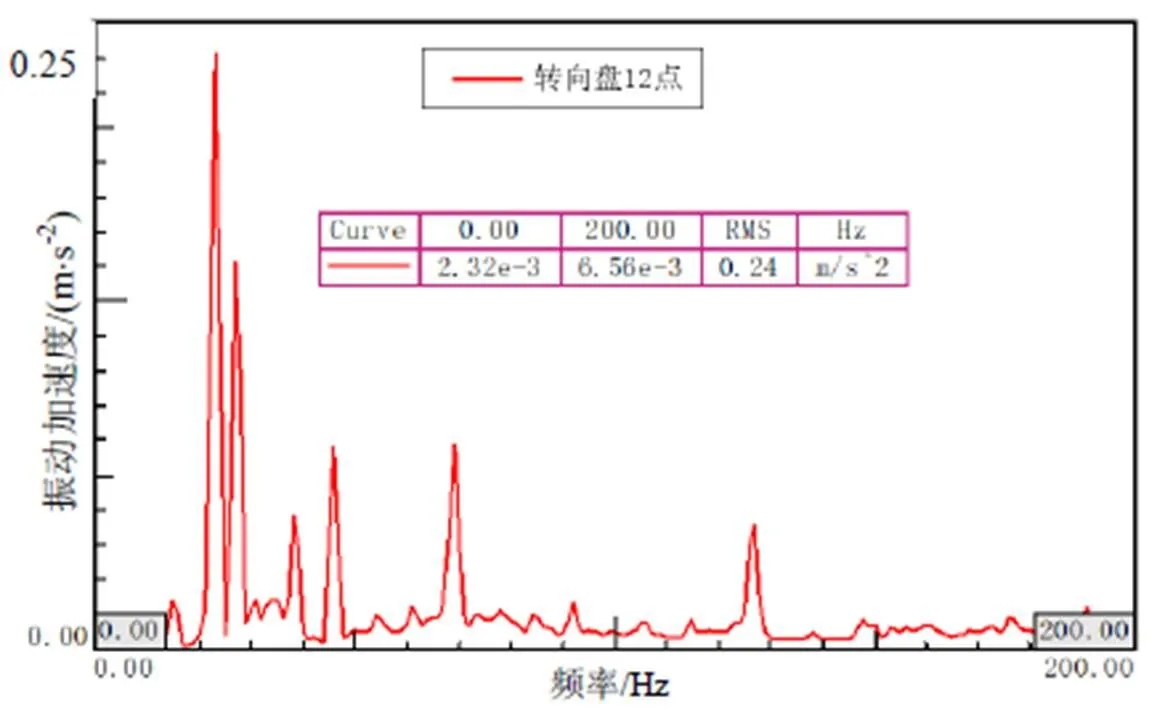

在进行主观评价时,提出了怠速开空调时转向盘振动大、手臂发麻的问题。使用LMS设备进行客观测试,如图3所示,怠速时转向盘12点方向的振动加速度为0.24 m/s2,不满足小于0.2 m/s2的设计要求。

从路径上进行排查,除悬置外,发动机与车身的连接点包含空调进出水管、中冷器进出气管、空气滤清器、散热器进出水管等零部件。首先进行主观感受排查,发现空气滤清器上壳体表面振动较大,同时出现麻手的感觉;其他的管路接头处振动相对不明显。其次进行客观测试,在空气滤清器上表面处布置振动传感器,使用LMS设备测试空气滤清器与发动机进气软管总成连接和断开两种情况,测试结果见表1。

图3 怠速开空调时转向盘12点方向的振动加速度

表1 空滤上表面振动加速度测试结果 ms-2

由表1发现,将发动机进气软管总成与空气滤清器连接处断开后,客观测试的振动差异大,再测试转向盘12点钟方向的振动加速度为0.14 m/s2,如图4所示;因此可以判定,发动机进气软管总成的波纹管段隔振性能较差,将发动机的振动直接传递到空气滤清器,进而传递到前端框架和车身,增大了转向盘处的振动。

图4 波纹管断开后转向盘12点方向的振动加速度

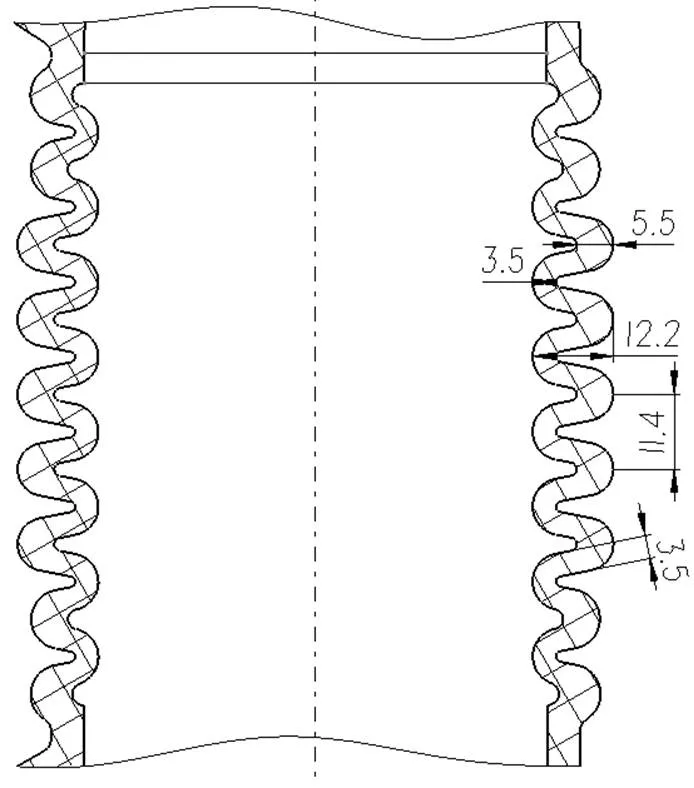

波纹管材料EPDM的硬度为(70±5)HA,截面如图5所示,可以看出,原波纹管设计波谷厚度为3.5 mm,波峰厚度为5.5 mm,波高为12.2 mm,单个波距为11.4 mm。由于波峰处厚度较大且波高偏小,硬度也偏高,发动机端的振动可以通过波纹管传递到空气滤清器,将表1中发动机侧、空滤上表面的振动加速度测试值代入式(1),可得原状态下隔振率为3.04 dB,原波纹管无法起到有效的减振作用。

图5 原波纹管截面图(单位:mm)

3 优化方案及效果验证

根据上文分析的原因,制定整改方向,波纹管的材料不变,将其硬度降低5 HA,并优化波纹管V型结构尺寸。如图6所示,将波谷厚度由3.5 mm减至3 mm,将波峰厚度由5.5 mm减至4 mm,将波纹波高由12.2 mm增加至15 mm,测试优化前、后不同硬度波纹管下的振动情况,因为优化后的样件材料硬度为60~67 HA,所以选取60 HA、65 HA和67 HA 3种情形进行比较,结果见表2,转向盘12点方向的振动加速度由原来的0.24 m/s2降低到0.17 m/s2、0.18 m/s2和0.20 m/s2,最大降幅为0.07 m/s²,转向盘麻手感明显降低;将表2中3种情形下发动机侧、空滤上表面的振动加速度代入式(1),可得波纹管的隔振率分别为10.58 dB、9.44 dB和11.00 dB,隔振率提高了6~8 dB,主观感受空滤端振动明显降低。

图6 优化后的波纹管截面图(单位:mm)

表2 波纹管优化前、后振动及隔振率对比

为覆盖验证中的硬度范围,锁定波纹管材料硬度为(65±5)HA。

需要注意的是,波纹管厚度减薄以后,辐射噪声会变大。经过测试,波纹管优化后,车内3阶3 600~4 400 r/min转速区间噪声问题恶化,增加了2~3 dB,但主观评价无明显变化,可以接受。

4 总 结

对比发动机进气波纹管优化前、后的方案,在材料不变的情况下,波纹管的波高、波峰、波谷厚度对隔振效果影响较大;在相同材料下,材料硬度降低,隔振效果会增强;在相同壁厚条件下,波高越大,减振效果越好。

[1]冯桂军,韦丽. 进气系统零部件振动隔离设计[J].机械设计与研究,2011,27(3):24-30.

U464.134+.4

A

10.14175/j.issn.1002-4581.2020.05.007

1002-4581(2020)05-0028-03

2020-05-15