生物质气化剩余炭粉制备成型活性炭性能研究

2020-11-04刘军利邓先伦孙云娟刘光华

许 伟, 刘军利, 邓先伦, 孙云娟, 许 玉, 刘光华

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室;江苏省林业资源高效加工利用协同创新中心,江苏 南京 210042; 2.中国林业科学研究院 林业新技术研究所,北京 100091; 3.东莞市百大新能源股份有限公司,广东 东莞 523001)

生物质资源是唯一可再生的碳资源[1],生物质气化剩余炭粉是指生物质原料经高温气化产生的飞灰及炭化料筛分粗状颗粒后的剩余粉末,具有一定的固定碳含量[2-3]。目前,我国已经建立超过500个生物质气化应用试点[4],每年产生大量的气化剩余物,在没有得到有效利用前,往往用于水泥混凝土生产、填埋铺路或者直接扔掉[5],利用率低,造成巨大的资源浪费和环境污染。如果能将生物质气化剩余炭粉用于活性炭的制备,实现其高值化利用,将会带来较高的环境效益和经济效益。Maneerung等[6]以生物质气化剩余残炭渣为原料,通过在900 ℃下水蒸气活化,制备了比表面积达776.46 m2/g的粉状活性炭,所得活性炭对染料罗丹明B具有较好吸附能力。Kilpimaa等以木材气化过程中的副产物残炭为原料,通过CO2活化法,在800 ℃活化3 h制备了比表面积和总孔容积分别为590 m2/g、0.335 cm3/g的活性炭。Tuomikoski等以生物质热解气化残渣为原料,通过ZnCl2活化法制备活性炭,所得活性炭对水溶液中的阴离子(磷酸盐、硝酸盐和硫酸盐)和阳离子(铁、铜和镍)具有显著的去除效果。尽管此类研究越来越多,但以生物质气化剩余物制备成型活性炭的研究却较少,这是由于生物质气化剩余物存在反应活性低、未经活化处理时吸附性能差、使用普通成型方法成型强度低、与黏结剂结合力差等问题。为解决这些问题,本研究提出通过添加活化助剂提高气化剩余物的反应活性,通过黏结剂的使用提高制备活性炭的强度和性能,通过水蒸气活化提高制备的活性炭的吸附能力和孔径分布的方法,以期制备出高强度、高微孔率、吸附性能较好的成型活性炭,为粉末原料制备成型活性炭提供借鉴和参考。

1 材料与方法

1.1 材料、试剂与仪器

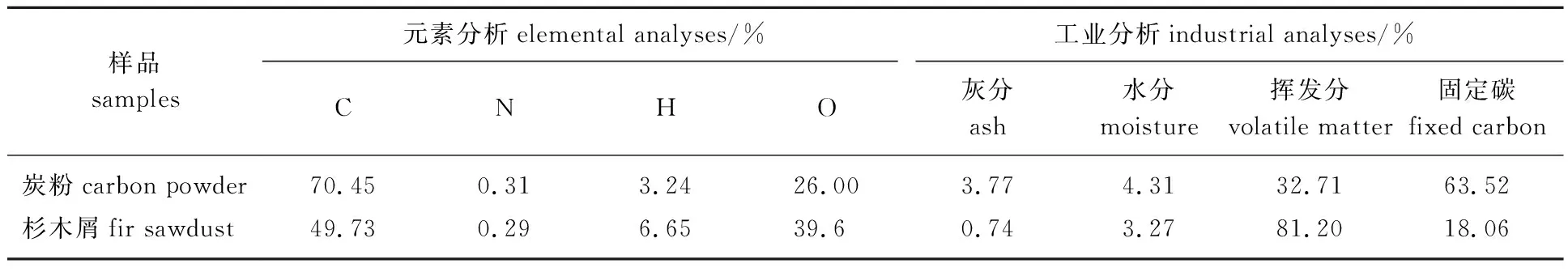

杉木屑气化剩余炭粉,粒径小于71 μm的部分占98.1%,江苏强林生物能源材料有限公司提供,炭粉与木屑的元素分析和工业分析结果见表1。酚醛树脂(固体粉末),新乡市伯马风帆实业有限公司提供;沥青(固体粉末),邯郸市延金贸易有限公司提供。羧甲基纤维素钠(CMC)、次氯酸钙均为实验纯;碘、亚甲基蓝、硫代硫酸钠均为分析纯。

NHZ-2L捏合机,如皋市盛腾捏合机有限公司;APAP2020全自动比表面积分析仪,美国麦克仪器公司;TG209F1热重分析仪,德国耐驰公司。

表1 炭粉与木屑的元素分析和工业分析Table 1 Elemental analyses and industrial analyses of carbon powder and fir sawdust

1.2 成型活性炭的制备

1.2.1CMC溶液的配制 称取羧甲基纤维素钠10 g,倒入装有500 mL冷水的烧杯中,搅拌浸泡一段时间后,移至80 ℃的水浴锅中边搅拌边加热至CMC全部溶解,配成质量分数为1.96%的溶液,冷却后待用。

1.2.2炭的成型及活化 称取炭粉40 g,将炭粉与一定质量的黏结剂(沥青或酚醛树脂,再或者二者混合物)、活化助剂(次氯酸钙)在球磨机中混合均匀,加入CMC溶液50~60 mL并移至捏合机中捏合1 h,捏合后在成型机中挤出成型(模具孔径4 mm),放入120 ℃烘箱中烘干硬化,烘干后破碎至需要的尺寸,然后移至高温炉中550 ℃炭化1.5 h,炭化后进行水蒸气活化,活化结束后取出干燥,得到成品活性炭。

1.3 样品表征

1.3.1吸附性能及强度表征 活性炭的碘吸附值、亚甲基蓝吸附值和强度分别按照国标GB/T 12496.8—2015、 GB/T 12496.10—1999和GB/T 12496.6—1999测试。

1.3.2孔结构及比表面积表征 使用全自动比表面积分析仪,以高纯氮为吸附介质,吸附温度为 77 K,测定活性炭的N2吸附-脱附等温线,由BET法计算得出比表面积,采用密度函数理论(DFT)分析孔容积、孔径分布。

1.3.3热重分析 使用热重分析仪对羧甲基纤维素钠、沥青和酚醛树脂进行热重分析。测试条件:N2气氛,试样用量约为5 mg,升温速率为10 ℃/min,升温范围20~1 000 ℃。

2 结果与分析

2.1 黏结剂热重分析

CMC是一种应用广泛的水溶性黏结剂,它价格低、可降解,具有黏结、增稠、乳化等特性,炭粉通过物理吸附、氢键及其他相互作用可与CMC紧密结合[9],用CMC成型可制备强度高于99%的成型活性炭[10-11],但此类活性炭热稳定性和耐水性较差。沥青具有憎水性,是一种防水、防腐、耐高温、黏结性能好的有机凝胶材料。酚醛树脂分子由交联的三维网状结构构成,具有良好的力学性能和耐热性,广泛用于粘合、浇筑、密封等领域。沥青和酚醛树脂都可以直接用于制备活性炭,进而用于储能、脱硫等领域[12-14]。采用热重分析研究了3种黏结剂的热稳定性,结果如图1所示。

图1 黏结剂的TG(a)和DTG(b)曲线

从TG曲线可以看出CMC的热稳定性最差,低于100 ℃就开始分解,在250~300 ℃左右烧失率最大,900 ℃时仅剩20.88%;沥青热稳定性比CMC好,比酚醛树脂差,沥青在200 ℃左右分解速度加快,600 ℃ 时剩余44.24%,且之后基本不再分解;酚醛树脂分解相对缓慢,在400 ℃左右分解速度加快,800 ℃ 后基本不再分解,900 ℃时剩余55.83%。从DTG曲线可以看出,CMC在290 ℃左右出现热解速率最大的峰,此时CMC分解速度最快[15],在850 ℃左右的峰可能与CMC交联产物的热解有关;沥青和酚醛树脂的热解速度相对较慢,在450 ℃左右沥青出现明显的热解峰,酚醛树脂的热解峰出现在550 ℃左右。通过对黏结剂的热稳定性研究可知,CMC作黏结剂主要起定型作用,方便原料的挤出成型,在炭化和活化过程中,CMC大部分被烧掉,而沥青和酚醛树脂作为黏结剂时,除起黏结效果外,沥青和酚醛树脂的耐热性使它们在高温时仍有大量存在,占据CMC烧蚀后的孔隙,增加了炭粉颗粒间的结合力,使活性炭强度提高。因此,采用CMC/沥青、CMC/酚醛树脂复合使用的方法,既实现了炭粉在常温时能成型,又保证了成型材料在高温时仍具有强度。

2.2 制备条件对活性炭性能的影响

2.2.1黏结剂添加量 在次氯酸钙添加量0.3 g、活化温度850 ℃、活化时间45 min、水蒸气流量1.5 mL/min的条件下,分别研究了沥青、酚醛树脂单独作为黏结剂时的添加量对活性炭成型强度、吸附性能及得率的影响,结果在表2~表3中列出。

表2 沥青为黏结剂对活性炭性能的影响Table 2 Effects of preparation conditions on the properties of activated carbon with asphalt as binder

由表2可知,活性炭的性能随沥青添加量的增加而提高,当沥青添加25 g时,制备的活性炭性能较好,碘吸附值911 mg/g,强度99%,得率32.7%,标记为AC1。由表3可知,酚醛树脂添加量的增加会提高制备活性炭的强度,但会降低活性炭吸附性能和得率,酚醛树脂加入6 g时,制备的活性炭具有较高的强度且吸附性能下降较小,活性炭的碘吸附值735 mg/g,亚甲基蓝吸附值150 mg/g,强度达96%,得率26.2%,标记为AC2。

表3 酚醛树脂为黏结剂对活性炭性能的影响Table 3 Effects of preparation conditions on the properties of activated carbon with phenolic resin as binder

通过表2和表3的数据可知使用沥青和酚醛树脂成型都可以制备性能较好的成型活性炭,强度可达95%以上,但存在沥青作黏结剂时添加量大、酚醛树脂作黏结剂时制备的活性炭吸附性能降低等缺点,为达到黏结剂更好的使用效果,对沥青和酚醛树脂同时作黏结剂的条件进行了研究。同时使用沥青(10 g)和酚醛树脂(3 g)作黏结剂时,沥青和酚醛树脂的添加量比各自单独添加时降低了50%以上,制备的活性炭(标记为AC3)强度即可达99%,得率32.9%,碘吸附值861 mg/g,亚甲基蓝165 mg/g,吸附性能高于仅使用酚醛树脂作黏结剂制备的活性炭,沥青和酚醛树脂表现出了较好的协同作用效果。

2.2.2活化助剂添加量 从表1可知,对比木屑的元素组成,炭粉的O、H元素含量较低,这使得炭粉的反应活性较低,因而需要添加一定量的活化助剂来提高反应活性。次氯酸钙是一种强氧化剂,分解时产生的氧气具有氧化、漂白、消毒等作用。本研究通过添加少量次氯酸钙提高炭粉的反应活性,结果发现,随着次氯酸钙添加量的增加活性炭的吸附性能不断增加,但强度和得率会有所降低。水蒸气活化温度850 ℃、水蒸气活化时间45 min、水蒸气流量1.5 mL/min的条件下,当使用沥青(25 g)作黏结剂时,次氯酸钙添加0.3 g,相比于未添加的活性炭,碘吸附值提高 4.83%,亚甲基蓝吸附值提高9.09%;当次氯酸钙添加0.5 g时,制备的活性炭强度和得率明显下降,这与炭粉与氧气的燃烧反应增加有关。当使用酚醛树脂(6 g)作黏结剂时,添加次氯酸钙对制备的活性炭性能影响较小,次氯酸钙添加0.3 g时,碘吸附值提高3.52%,亚甲基蓝吸附值没有变化,这说明次氯酸钙的添加有利于微孔发展[16];继续增加次氯酸钙添加量至0.5 g时,活性炭的吸附性能略有提高,但强度和得率出现明显下降。对比可知,使用沥青作黏结剂时,次氯酸钙的添加对活性炭性能影响更明显,但次氯酸钙添加量应不超过0.3 g。

2.2.3活化温度 在次氯酸钙添加量0.3 g、活化时间45 min、水蒸气流量1.5 mL/min的条件下,研究了不同活化温度对制备活性炭性能的影响,结果见表2和表3。使用沥青(25 g)和酚醛树脂(6 g)单独作黏结剂时,活性炭的碘吸附值、亚甲基蓝吸附值都随活化温度的提高而增加,强度、得率随活化温度的提高而降低。活化温度的提高加快了炭和水蒸气的反应速率,生成了大量的微孔和中孔,使活性炭的吸附性能提高[17-18]。活化温度对沥青为黏结剂制备的活性炭的吸附性能影响更明显,活化温度850 ℃时,制备的活性炭碘吸附值和亚甲基吸附值比800 ℃时分别提高16.20%、 33.33%;活化温度对活性炭的强度、得率影响较大,活化温度为900 ℃时,沥青和酚醛树脂成型活性炭的强度和得率都出现明显下降,这与高温条件下黏合剂和炭粉受热分解引起的结构断裂有关[19],与图1热重分析结果相符合。水蒸气活化温度850 ℃时,制备的活性炭吸附性能较好,强度、得率基本不变,因此活化温度优选为850 ℃。

2.2.4活化时间 在次氯酸钙添加量0.3 g、活化温度850 ℃、水蒸气流量1.5 mL/min的条件下,研究了不同活化时间对制备活性炭性能的影响,结果在表2和表3中列出。从表2和表3可知,单独使用沥青(25 g)、酚醛树脂(6 g)作黏结剂时,制备的活性炭的碘吸附值、亚甲基蓝吸附值都随活化时间的增加而增加,强度和得率随活化时间的延长而降低。这是由于在活化初始阶段,水蒸气首先与炭化后留在空腔中的焦油和无序炭等物质反应,这一阶段孔的数量增加较少;随着活化时间的延长,水蒸气进入碳微晶间孔隙与暴露的碳微晶反应,使孔隙不断发展[20],孔数量增加,因而活性炭的吸附性能增强。但活化时间的增加,加大了炭的烧蚀率,导致活性炭强度和得率下降。在水蒸气活化45 min时,制备活性炭的碘吸附值、亚甲基蓝吸附值增大明显,强度和得率下降较少,因此活化时间优选为45 min。

2.2.5水蒸气流量 在次氯酸钙添加量0.3 g、活化温度850 ℃、活化时间1 h的条件下,研究了不同水蒸气流量对所制活性炭性能的影响,结果见表2和表3。由表可知,单独使用沥青(25 g)、酚醛树脂(6 g)作黏结剂时,制备的活性炭的碘吸附值、亚甲基蓝吸附值都随水蒸气流量的增加而不断增加,强度和得率随水蒸气流量的增加而下降,这是由于水蒸气流量的增加,提高了活化反应的接触面积,加速了孔的生成和炭的消耗,因而活性炭的吸附性能提高,强度和得率下降[21]。水蒸气流量为1.5 mL/min时,活性炭的碘吸附值、亚甲基蓝吸附值具有较大的提高,强度和得率下降较小,因此水蒸气流量优选为1.5 mL/min。

2.3 活性炭孔结构表征

对活性炭AC1、 AC2和AC3进行孔结构分析,N2吸附-脱附等温线及孔径分布图见图2。

图2 N2吸附-脱附等温线(a)及孔径分布图(b、c)

从N2吸附-脱附等温线中可知,3种活性炭的吸附等温线均为 IV(a)型[22-23],当P/P0<0.4时,吸附等温线与脱附等温线重合,吸附方式以微孔填充为主,气体在活性炭上吸附首先发生单分子层吸附,当单分子层吸附接近饱和后,发生多分子层吸附;当P/P0>0.4时,由于毛细凝聚作用,吸附等温线与脱附等温线不重合,形成了对应狭窄楔形孔吸附的H4型滞后回环,表明活性炭具有一定数量的中孔[24]。在同一相对压力下,活性炭AC3的N2吸附量高于AC1和AC2,表明使用沥青和酚醛树脂共同作为黏结剂制备的活性炭孔结构更发达,比表面积也更大。从活性炭的孔径分布图可知,3种活性炭的孔径分布类似,主要分布于微孔区域,特别是孔径在0.5~1.0 nm范围内的孔分布密集,表明活性炭有较高的微孔率。AC1、 AC2、 AC3及炭粉的孔结构数据在表4中列出,由表4可知,水蒸气活化能显著提高炭粉的比表面积和总孔容积,炭粉经成型和水蒸气活化制备的活性炭BET比表面积最大可达697.04 m2/g,总孔容积可达0.38 cm3/g,微孔率超过65%。相比于AC2和AC1,AC3的孔结构更为发达,比表面积和总孔容积最大,微孔容积和中孔容积都有所提高,说明沥青和酚醛树脂同时作黏结剂制备成型活性炭方法是合理的。

表4 不同样品的孔结构参数Table 4 Pore structure parameters of different samples

3 结 论

3.1以生物质气化剩余炭粉为原料,次氯酸钙作为活化助剂,羧甲基纤维素钠(CMC)、沥青、酚醛树脂为黏结剂,采用水蒸气活化法,可以制备性能较好的成型活性炭。单因素试验表明:制备活性炭的优选条件为次氯酸钙添加量0.3 g、活化温度850 ℃、活化时间45 min、水蒸气流量1.5 mL/min。

3.2 活化助剂次氯酸钙的添加有利于提高制备活性炭的吸附性能,但会影响活性炭强度和得率,活化助剂添加量应不高于0.3 g。

3.3沥青(添加量25 g)为黏结剂制备的活性炭AC1、酚醛树脂(添加量6 g)为黏结剂制备的活性炭AC2和沥青(10 g)/酚醛树脂(3 g)共为黏结剂制备的活性炭AC3,3种样品的碘吸附值最高超过900 mg/g,亚甲基蓝吸附值最大为180 mg/g,强度最高为99%,得率最高为32.9%,比表面积最大达697.04 m2/g,总孔容积最大为0.38 cm3/g。