固体磷酸铁催化纤维素液化制备乙酰丙酸及乙酰丙酸甲酯

2020-11-04魏琳珊赵佳平俊1奎1蒋剑春

魏琳珊, 赵佳平, 叶 俊1,, 王 奎1,, 蒋剑春*

(1.中国林业科学研究院 林业新技术研究所,北京 100091; 2.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室,江苏 南京 210042;3.南京林业大学 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037)

木质纤维原料是唯一可以直接转化为液体燃料及高值化学品的可再生资源,具有环境友好、原料储量丰富及价廉易得等优点[1-2]。乙酰丙酸及乙酰丙酸甲酯均可通过木质纤维在醇溶剂中酸催化液化制备获得,广泛应用于药品、溶剂、有机化学品、香料、汽柴油含氧添加剂等多种领域[3-5]。当前,纤维素液化通常使用液体酸作催化剂,产率相对较高[6-7],但是,液体酸的使用存在催化剂难分离、设备腐蚀及难以重复使用等问题,从而难于大规模利用。近年来,固体酸催化剂被广泛开发以解决该问题。然而,纤维素与固体酸之间的传质问题限制了其应用[8-9]。与此同时,金属盐催化剂被广泛地应用于乙酰丙酸及乙酰丙酸酯的制备研究。金属盐在生物质转化方面具有许多优点,如价格低廉、对反应器不腐蚀、可循环利用等[10]。Huang 等[9]采用Al2(SO4)3催化纤维素液化获得较高产率的乙酰丙酸甲酯(70.6%)。磷酸铁是铁盐和磷酸溶液反应生成的白色或灰白色单斜晶粉末,主要应用于陶瓷玻璃、农业和钢铁的表面钝化。磷酸铁具有丰富的化学结构,在催化[11-13]及锂电池电极材料领域[14]具有重要的应用前景。本课题组前期研究中发现固体磷酸铁催化剂相对于无机酸、金属氯盐及固体酸表现出更好的催化活性,以d-木糖和竹粉为原料时,糠醛的收率分别为90.5%和83.1%。同时应用于催化纤维素液化制备5-羟甲基糠醛(49.5%)及乙酰丙酸甲酯[15]。本研究采用固体磷酸铁催化纤维素转化制备乙酰丙酸及乙酰丙酸甲酯,比较了磷酸铁与其他催化剂的催化效果,系统研究了反应温度、反应时间、催化剂用量、水含量等因素对乙酰丙酸/酯收率的影响,以期为纤维素的高效转化及其选择性制备乙酰丙酸及乙酰丙酸酯类提供理论基础。

1 材料与方法

1.1 材料

微晶纤维素(180 μm, 超纯)购于中国国药集团化工有限公司。FePO4·2H2O(含Fe>29%)购于西格玛试剂有限公司。甲醇、H2SO4、H3PO4、FeCl3·6H2O、CrCl3·6H2O、 SnCl4·5H2O、InCl3·4H2O、Fe2(SO4)3(Fe 21%~23%)、CuSO4·5H2O、 Al2(SO4)3·18H2O、糠醛(纯度99%)、乙酰丙酸(纯度99%)、乙酰丙酸甲酯(纯度99%)及甲基葡萄糖苷(纯度98%),均为分析纯。去离子水为实验室自制。

1.2 实验方法

取2 g微晶纤维素,将一定体积比的溶剂(H2O-甲醇)40 mL及催化剂加入100 mL的316 L反应釜中。盖紧釜盖,通上冷凝水,等待温度上升至设定的反应温度,反应一段时间。反应结束后将高压釜冷却,然后将溶剂和固相分离分别收集产物。在高压釜体、搅拌器叶片和滤饼上发现的残留物用甲醇洗涤,并在105 ℃下干燥。所得液相产物采用GC-MS分析,固相产物采用红外(FI-IR)、X射线衍射(XRD)及TG/DTG热重分析。

1.3 分析与表征

1.3.1GC-MS分析 采用气相色谱仪(GC-MS,Shimadzu QP 2010 Plus)对液体产物进行定性、定量分析。色谱柱:Rxi-5ms(30 m×0.25 mm×0.25 μm);气化室温度265 ℃;柱温程序:40 ℃(保持5 min),然后10 ℃/min升温至280 ℃(保持10 min);采用外标法进行定量分析。

1.3.2FT-IR分析 采用傅里叶变换红外光谱仪(Nicolet 10, USA)进行微晶纤维素、固体残渣和FePO4催化剂的官能团结构表征,检测波数范围为500~4000 cm-1。

1.3.3XRD分析 采用X射线衍射仪(D8 FOCUS)进行分析微晶纤维素、固体残渣和FePO4催化剂的晶型结构,衍射角度(2θ)为10~80°。

1.3.4TG/DTG分析 采用热重分析仪(TGA, Q50- 0870)进行微晶纤维素、固体残渣和FePO4催化剂的热稳定性分析。热重分析温度从室温升温至800 ℃(升温速率20 ℃/min),载气为N2(20 mL/min)。

1.3.5转化率及产率计算 纤维素转化率(Yc)及目标产物产率(Yi)计算公式见式(1)和式(2):

Yc=(m0-ms)/m0×100%

(1)

Yi=ni/n0×100%

(2)

式中:Yc—纤维素转化率,%;m0—微晶纤维素原料质量,g;ms—固体残渣(减去催化剂)质量,g;Yi—糠醛、甲基-α-D-葡萄糖苷、乙酰丙酸及乙酰丙酸甲酯产率,%;ni—糠醛、甲基-α-D-葡萄糖苷、乙酰丙酸及乙酰丙酸甲酯的物质的量,mol;n0—纤维素原料中葡萄糖物质的量(葡萄糖的相对分子质量为162[16]),mol。

2 结果与讨论

2.1 催化剂选择

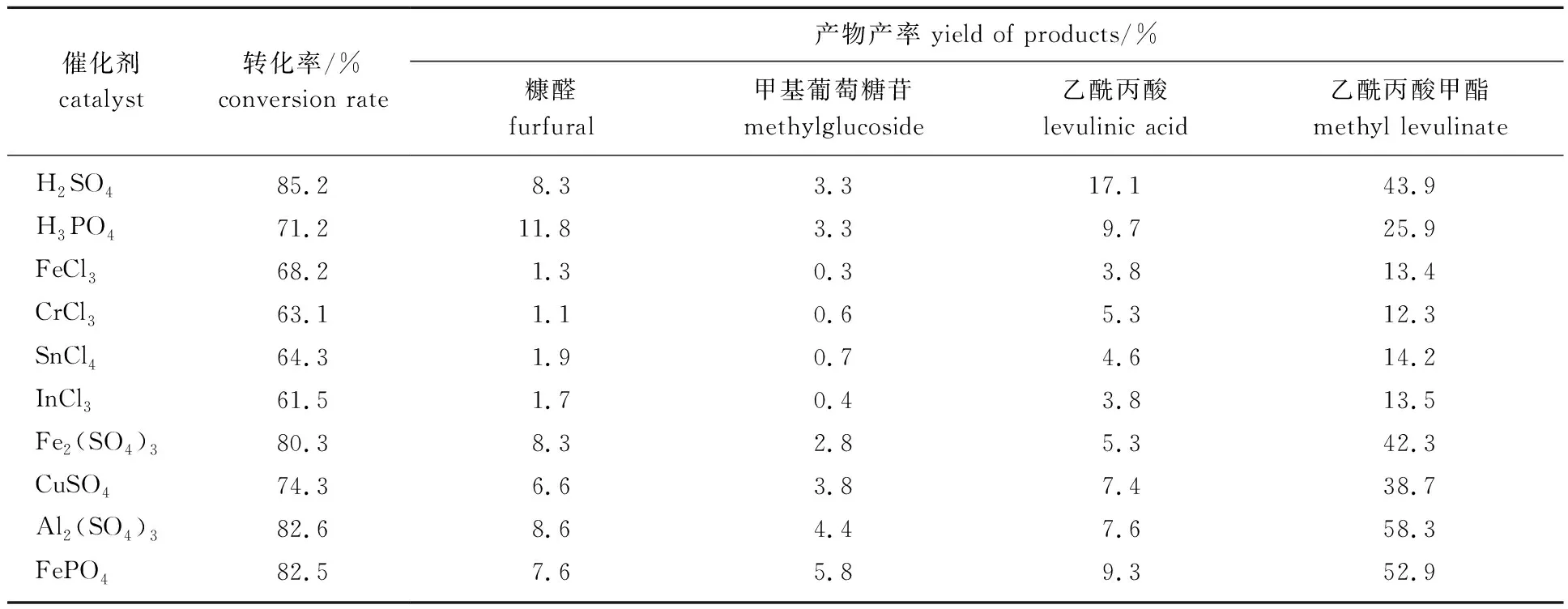

甲基葡萄糖苷(MLG)被认为是乙酰丙酸甲酯(ML)生产过程中的关键中间体之一[17],在醇解过程中,MLG可以转化为5-甲氧基甲基糠醛(5-MMF),5-MMF再水解成ML[18]。在反应温度200 ℃,反应时间2 h,催化剂添加量1.5 g及水添加量2 g的条件下,不同催化剂对纤维素转化及产物分布结果的影响见表1。

表1 不同催化剂对纤维素转化及产物分布的影响Table 1 Effect of various catalysts on cellulose conversion and product distribution

液体酸H2SO4及H3PO4催化作用下,H2SO4催化纤维素转化率最高为85.2%,此时乙酰丙酸(LA)及ML的总产率为61%,其中LA 17.1%,ML 43.9%。获得了较高的纤维素液化转化率及乙酰丙酸/酯的产率,表明液体酸对于纤维素转化及乙酰丙酸/酯的制备具有较高的催化活性。

比较了金属氯盐FeCl3、CrCl3、SnCl4及InCl3的催化效果,结果发现:金属氯盐催化作用下纤维素转化率在61.5%~68.2%之间,而LA及ML的总产率则为17.2%~18.8%之间。可以看出,与液体酸相比金属氯盐无论是催化纤维素液化转化率,还是选择性制备乙酰丙酸/酯催化效果都相对较弱。

比较了金属硫酸盐Fe2(SO4)3、CuSO4及Al2(SO4)3的催化效果,发现金属硫酸盐催化作用下均获得了较高的纤维素转化率(74.3%~82.6%),而LA及ML的总产率为46.1%~65.9%。Al2(SO4)3催化获得了最高的纤维素转化率及乙酰丙酸/酯产率,分别为82.6%及65.9%。

与此同时,FePO4催化获得了较高的乙酰丙酸/酯总产率,为62.2%。更重要的是反应后固体FePO4会通过重新结晶的形式从液化体系中分离[10-12]。因此,从液化实验结果可以发现,液体酸、金属硫酸盐及磷酸铁对纤维素转化具有较高的催化活性,其中H2SO4催化纤维素转化率最高。金属硫酸盐及磷酸铁相比于金属氯盐对乙酰丙酸/酯具有更高的选择性,其主要原因在于,金属硫酸盐及固体FePO4均通过水解具有Brønsted酸及Lewis酸酸性位点[10-11],从而为纤维素水解、葡萄糖异构化及脱水形成乙酰丙酸/酯提供催化活性,实现纤维素定向液化选择性制备LA及ML[19-20]。FePO4不仅能够提供纤维素定向转化所需的催化活性位点(Brønsted/Lewis酸),反应后还能够通过重结晶形式回收,因而后续反应采用FePO4作为纤维素催化转化制备乙酰丙酸/酯的催化剂。

2.2 反应工艺条件的影响

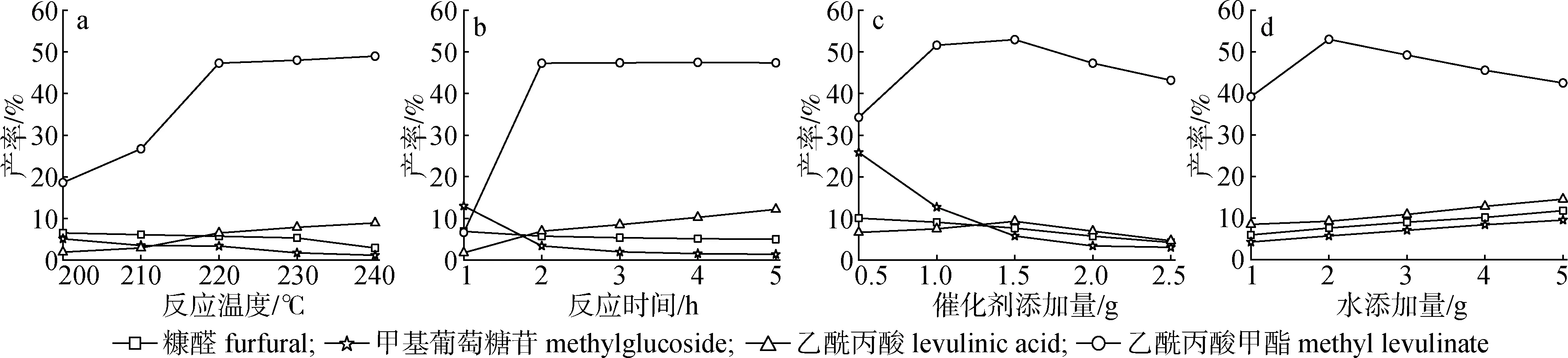

2.2.1反应温度 在纤维素2 g,催化剂8 mmol,水添加1 g,反应2 h的条件下,不同反应温度对液化产物产率分布的影响见图1(a)。由图可知,随着温度的升高,4种主要成分的总产率逐渐增加并在 220 ℃ 时逐渐趋于稳定。其中,乙酰丙酸/酯的总产率快速增长温度发生在210 ℃(29.6%)到220 ℃(53.8%)时,此时LA产率从2.9%增至6.5%,ML产率从26.7%增至47.3%。相比之下,此时糠醛及甲基葡萄糖苷产率有所下降,其主要原因可能是温度的升高有效地促进了纤维素的转化以及中间产物甲基葡萄糖苷向乙酰丙酸甲酯转化,从而导致乙酰丙酸/酯的产率增加。同时液化温度的上升导致了副反应的发生(糠醛的聚合),从而导致糠醛产率的降低。因此选择反应温度为220 ℃。

2.2.2反应时间 如图1(b)所示,温度220 ℃时,其他条件同2.2.1节,4种主要成分的总产率随反应时间的增加先急剧增加而后逐渐稳定。当反应时间从1 h增加至2 h时,4种主要产物的总产率从28.09%提高至62.85%,LA的产率从1.7%升至6.5%,ML的产率从6.6%升至47.3%。更重要的是乙酰丙酸/甲酯及甲基葡萄糖苷产率的急剧升高或降低均发生在此阶段,其中,甲基葡萄糖苷产率从12.96%降低至3.35%。可能的原因是,此时甲基葡萄糖苷通过异构化及水解向乙酰丙酸甲酯转化。然而,反应时间对糠醛产率的影响较小。因此,选择反应时间2h作为乙酰丙酸/甲酯的最佳制备时间。

a.反应温度reaction temperature; b.反应时间reaction time; c.催化剂添加量catalyst dosage; d.水添加量addition of water

2.2.3催化剂添加量 温度220 ℃,其他条件同2.2.1节,催化剂FePO4添加量的影响如图1(c)所示。随着催化剂添加量的增加,4种主要成分产率呈现先增加后降低的趋势。磷酸铁添加量为1.5 g时,4种主要成分的产率最高,为80.8%。此时,乙酰丙酸/酯的也达到产率最高,为62.2%(ML 52.9%, LA 9.3%)。而随着催化剂用量的增加,糠醛的产率由10%降至4.2%,甲基葡萄糖苷的产率由25.9%降至3.0%。根据已有的文献报道,反应过程中FePO4易水解形成Brønsted酸及Lewis酸酸性位点[10-12]。这一特性为甲基葡萄糖苷异构化提供了有效的催化作用,从而提高了乙酰丙酸/酯的产率。然而,过高的催化剂添加量同时带来了副反应,降低乙酰丙酸/酯及糠醛的产率。因而,最佳的催化剂添加量为1.5 g。

2.2.4水添加量 温度220 ℃,催化剂1.5 g,其他条件同2.2.1节,水的添加量影响如图1(d)所示。随着水添加量的增加,4种主要成分的总产率由58.0%增加到75.62%。可能原因是水添加量增加对纤维素的转化有促进作用,从而提高主要产物的产率。然而,乙酰丙酸甲酯的产率则随着水添加量的增加先增加后减少,水添加量2 g时,乙酰丙酸甲酯产率最大,达到52.97%。原因可能是水的添加量的增加降低了甲醇的用量,从而降低了甲基化中间体的含量。因而,最佳的水添加量为2 g。

2.3 液化产物表征

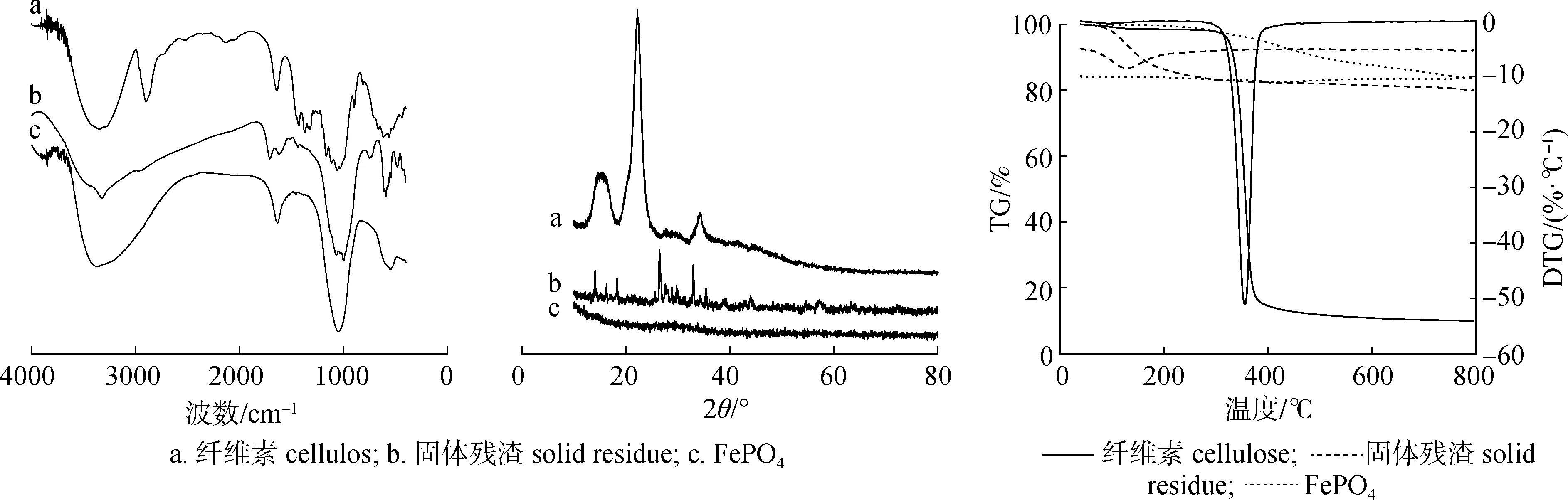

2.3.2XRD分析 纤维素、固体残渣及FePO4催化剂的XRD分析如图3所示。由图3曲线a可知,纤维素在10~20°、20~30°、30~40°出现了一组宽而弱的衍射峰。与此同时,图3曲线c显示FePO4催化剂呈现无定型状态。然而,与纤维素XRD图谱相比,液化残渣中纤维素衍射峰消失,在残渣中观察到新的衍射峰,表明形成了新的结晶固体。根据已有的文献[14-16]报道,新产生的衍射峰主要归结为FePO4催化剂重新结晶析出造成,说明FePO4催化剂在脱水反应后经历了从非晶相到晶相结构的转变。

2.3.3TG/DTG分析 纤维素、固体残渣及FePO4催化剂的TG/DTG分析如图4所示。由TG曲线可知,固体残渣的质量剩余(79.98%)与催化剂FePO4的质量剩余(83.78%)基本相同,远高于纤维素质量剩余(9.95%)。此外,FePO4和固体残渣的DTG曲线基本一致,除了在129 ℃附近观察到的失重区域可以归为FePO4结晶相中发现的结晶水。

图2 不同样品的FT-IR图 图3 不同样品的XRD图 图4 不同样品的TG/DTG图

3 结 论

3.1以纤维素为原料,在固体FePO4作用下催化制备乙酰丙酸/酯。考察了催化剂种类、反应温度、反应时间及水含量对乙酰丙酸/酯的影响,结果表明:反应温度220 ℃、反应时间2 h、微晶纤维素2 g、水/甲醇体积比1∶19(总体积40 mL)、催化剂用量1.5 g的最佳反应条件下,乙酰丙酸/酯最佳产率为62.2%。

3.2纤维素、固体产物及FePO4催化剂的FT-IR、XRD、TG/DTG分析表明纤维素得到了有效地降解。此外,液化固体残渣中发现了结晶态的FePO4,表明液化反应后固体FePO4通过重新结晶的形式从溶剂体系中分离。