咪唑啉和卟啉对NaCl溶液中的热压孕镶金刚石钻头胎体材料的缓蚀作用*

2020-11-04姚远基潘秉锁刘志江

姚远基, 潘秉锁, 刘志江

(中国地质大学(武汉) 工程学院, 武汉 430074)

随着国家对能源资源需求的不断增长,地质勘探行业迎来了新的变化,逐渐向深部、冻土区、海洋等复杂区域扩展[1]。针对冻土区、海洋、含可燃冰地层等复杂区域钻探中的一些技术问题及超深孔钻进中的高温问题,GONZALEZ等[2-5]开发出了各种盐水泥浆并广泛使用。然而,在实际钻井中,这类盐水泥浆中含有大量Cl-及其他酸性或碱性成分,易导致钻头和井下设备受到严重腐蚀[6-7],从而导致钻具损坏并造成安全事故及巨大的经济损失。

对于钻杆的腐蚀防护问题,CUI等[8-9]通过热喷涂涂层和在钻井液中加入缓蚀剂减缓腐蚀。然而,金刚石钻头胎体在盐水泥浆中的腐蚀行为和机理的相关研究不多。在钻进过程中,胎体的磨损量是决定钻头寿命、钻进效率和钻进成本的主要因素[10]。研究者已对金属的腐蚀磨损有了一定研究,但金属表面在腐蚀介质中生成的钝化膜会被机械磨损作用破坏,从而促进金属腐蚀,并促使金属表面状态恶化,从而加快其磨损。金属表面的腐蚀与磨损之间的交互作用,会使材料大幅度流失[11]。

近年来,添加缓蚀剂被认为是一种经济、高效的金属腐蚀防护技术,得到了迅速发展和广泛应用[12]。为了研究缓蚀剂对盐水钻井液中的孕镶金刚石钻头胎体材料的缓蚀作用和缓蚀机理,通过极化曲线、阻抗谱、失重法和拉曼光谱研究了咪唑啉(IM)、5,10,15,20-四(4-吡啶基)-21H,23H-卟啉(T4PP)等2种缓蚀剂对NaCl溶液中的钻头胎体材料耐蚀性的影响。

1 试验及研究方法

1.1 试样与腐蚀介质制备

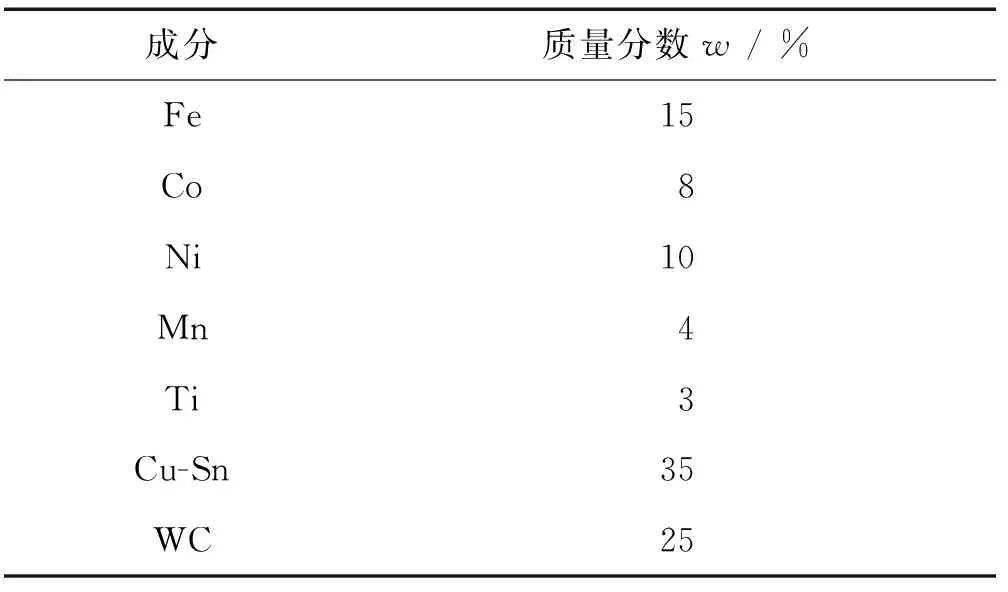

试验使用的材料为常用的孕镶金刚石钻头胎体,通过热压烧结技术制备而得,胎体材料成分见表1。试样规格为8.5 mm×8.5 mm×15.0 mm。烧结前将按照胎体材料成分称取金属粉末(目数200目,由长沙天久金属材料有限公司提供)放入三维混料机中混料12 h,随后用SM-100A自动电阻式烧结机进行烧结,烧结温度为950 ℃,烧结压力为15 MPa,保温保压时间为4.5 min。将制备好的试样去除毛刺,用400、600、800、1 000目砂纸逐级打磨,最后用2.5 μm的金相喷雾抛光剂在金相抛光机上进行抛光。

表1 胎体材料成分

腐蚀介质为一次蒸馏水配成的质量分数为20%的NaCl溶液,用质量分数为5%的NaOH溶液调节溶液pH到10。在配制好的溶液中分别加入150 mg/L的IM和200 mg/L的T4PP制成2组溶液,2种缓蚀剂(由武汉欣申试化工科技有限公司提供)的分子结构如图1所示。试验时用未加入缓蚀剂的1组空白溶液作为对照。

(a)IM分子IM molecule(b)T4PP分子T4PP molecule图1 IM和T4PP的分子结构Fig. 1 Molecular structure of IM and T4PP

1.2 电化学测试

将试样接入电化学工作站(武汉Corr Test,CS310H)的三电极系统,在室温下对试样进行电化学测试。以试样作工作电极(working electrode,WE),饱和甘汞电极作参比电极(reference electrode,RE),铂片用作对电极(counter electrode,CE)。用锡焊将绝缘漆包铜线焊在试样工作面(1.275 cm2)的背面,并用石蜡对试样除工作面以外的所有表面进行绝缘。

测试前,先对工作电极依次用超声波清洗、质量分数为5% 的HCl进行活化、二次蒸馏水清洗,然后浸入腐蚀介质(配制好的NaCl溶液、含IM的NaCl溶液和含T4PP的NaCl溶液)中大于20 min,在开路电位下进行电化学测试,在-1.2~+0.2 V范围内以1 mV/s的扫描速率测试其极化曲线。用塔菲尔曲线拟合求出添加缓蚀剂后的腐蚀电流密度Jcorr,最后在0.1~10.0 MHz的频率范围内测试其稳态处的交流阻抗谱(EIS),并用软件自带的ZVIEW进行阻抗拟合。缓蚀剂的缓蚀率η的计算公式如式(1)所示:

(1)

式中:J0corr为未加入缓蚀剂的腐蚀电流密度。

1.3 失重测试

将试样放入NaCl溶液、含IM的NaCl溶液和含T4PP的NaCl溶液中分别浸泡1周,温度为室温(20 ℃)。测试前在乙醇中用超声波清洗5 min,用烘箱加热10 min至70 ℃,然后用精度为0.1 mg的天平称量,每组溶液测试3个试样,求平均值,并用式(2)计算缓蚀率η。

式中:m0为未加缓蚀剂的腐蚀质量;m为添加缓蚀剂后的腐蚀质量。

1.4 拉曼光谱分析

将试样分别在NaCl溶液、含IM的NaCl溶液和含T4PP的NaCl溶液中浸泡1周,温度为室温(20 ℃左右)。将腐蚀后的试样表面用蒸馏水清洗,风干后采用拉曼光谱仪(RS,RM-1000)检测试样表面上的腐蚀产物。

2 结果与讨论

2.1 电化学测试试验

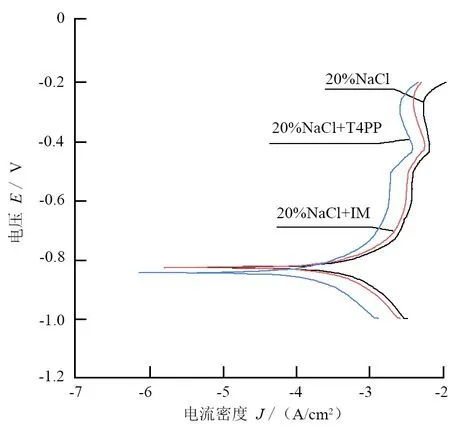

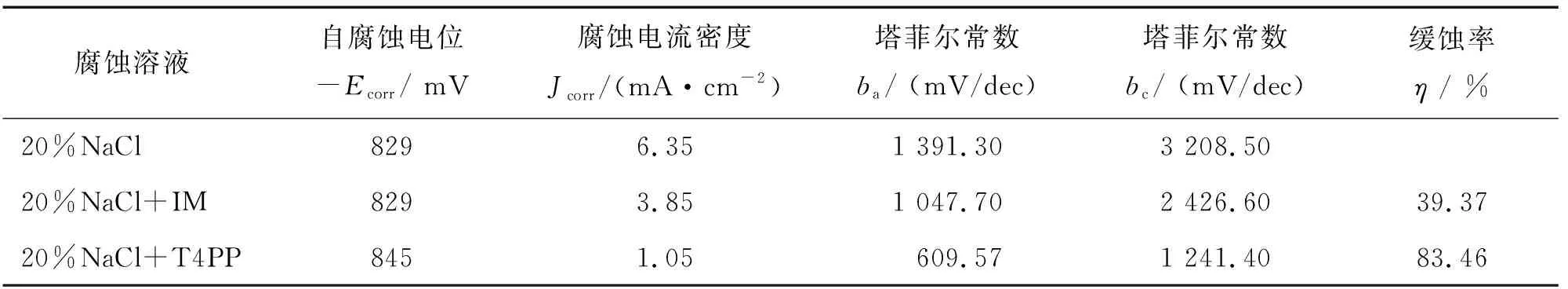

试样在3组溶液中的极化曲线如图2所示。从图2可以看出:加入2种缓蚀剂与空白溶液的极化曲线图形相似,在阳极极化区域均有钝化行为,这种钝化行为也出现在WC基硬质合金中[13-14]。研究表明:添加抑制剂后,合金的自腐蚀电位变化大于85 mV时,抑制剂可以分为阴极型和阳极型抑制剂;当电位变化小于85 mV时,抑制剂为混合型抑制剂[15-16]。将图2中的极化曲线进行塔菲尔曲线拟合得到表2的拟合结果。从表2可以看出:加入缓蚀剂后,其阳极自腐蚀电位变化小于85 mV。因此,所加入的缓蚀剂为混合型抑制剂。此外,2种腐蚀抑制剂加入后其阴极与阳极的溶解速率均降低,腐蚀电流密度减小,且J(20%NaCl) >J(20%NaCl+IM) >J(20%NaCl+T4PP),T4PP的缓蚀率明显高于IM的。

图2 极化曲线

表2 极化曲线拟合结果

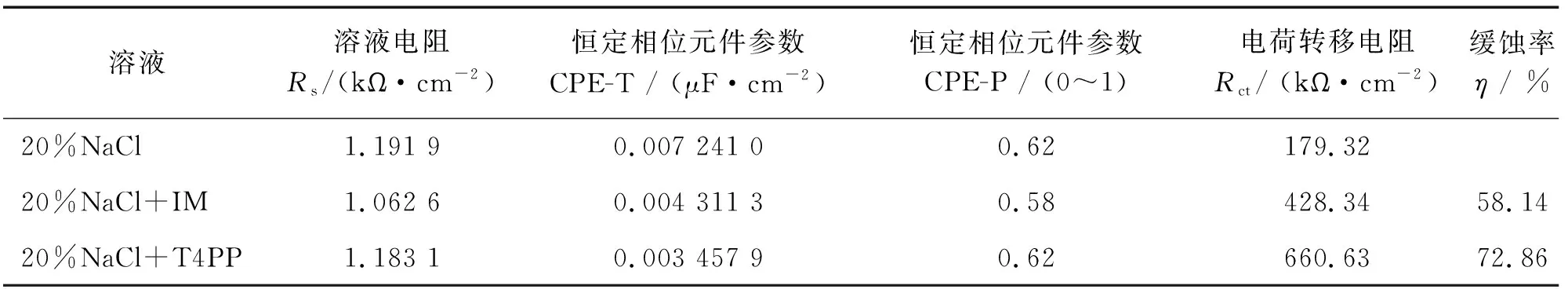

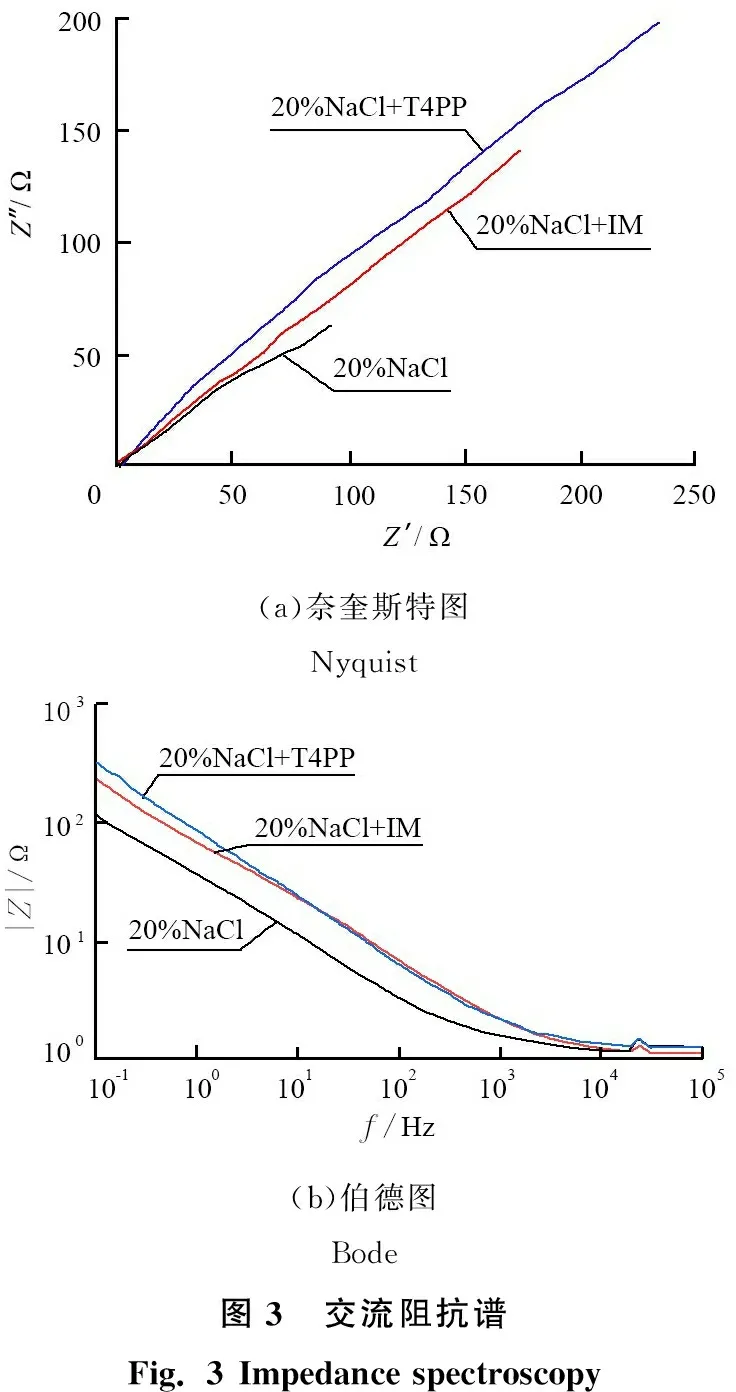

图3为用EIS测得的空白对照组与加入2种缓蚀剂的奈奎斯特图(Nyquist)和伯德图(Bode)。从图3a中可以看出:加入缓蚀剂后阻抗谱的形状并没有发生太大变化,但加入缓蚀剂使容抗弧半径增大。这表明抑制剂分子的吸附表现出屏障效应,可以有效地保护金属免受溶液的侵蚀[17-19]。在图3b中,可以用低频时的|Z|值评价缓蚀剂的缓蚀性能[20-21]。从图3b可以看出:在同一频率下,加入缓蚀剂后|Z|增加,且|Z|T4PP>|Z|IM。利用ZVIEW分析软件进行阻抗拟合可以得到等效电路,如图4所示,与常见吸附型缓蚀剂等效电路一样,只有1个时间常数,表现为变形的单容抗弧,并且由于缓蚀剂在表面的吸附会导致弥散效应增大。在该等效电路中,Rs是溶液电阻,Rct是加入缓蚀剂后的电荷转移电阻,CPE是恒定相位元件,阻抗拟合结果见表3,用式(3)可以算出缓蚀率η。可以看出其结果与极化曲线一致,η(T4PP)>η(IM)。

(3)

通过电化学方法可以看出:加入的IM和T4PP均能够吸附在材料表面,形成具有保护作用的钝化膜。在钻进过程中,钻头胎体工作唇面表面形成的钝化膜能够对胎体表面起到保护作用,防止Cl-对胎体的侵蚀,减缓胎体材料的腐蚀,进而减少其磨损量。试验表明:T4PP的缓蚀效果明显优于IM的,这是因为溶液介质均是pH为10的碱性溶液,T4PP在碱性条件下非常稳定,而IM在碱性条件下会水解为酰胺,且酰胺的缓蚀作用比IM差[22-24],从而降低了IM的缓蚀率。

表3 阻抗拟合结果

2.2 失重测试与拉曼光谱分析

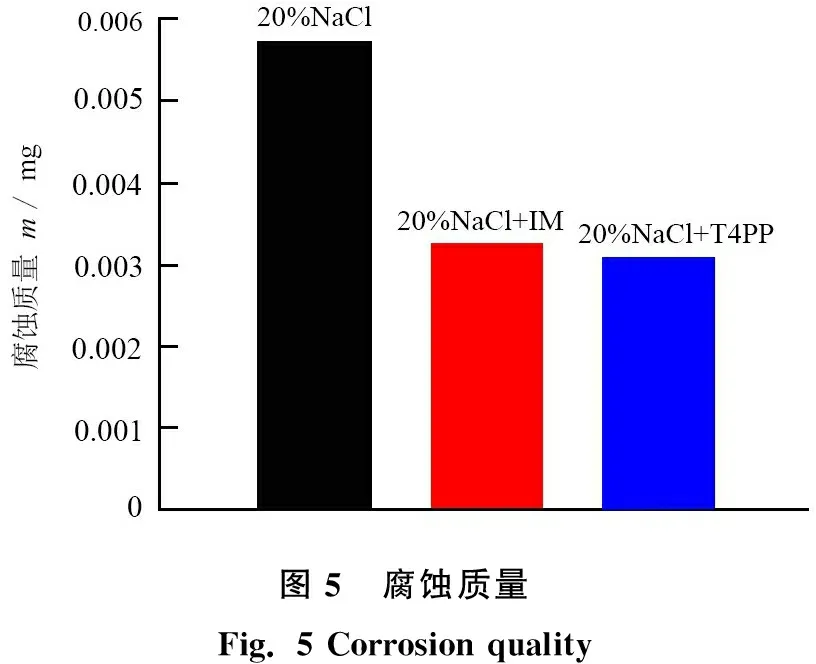

图5为试样在3种溶液中浸泡1周后的质量损失图。从图5中可以看出:加入缓蚀剂后腐蚀质量有所减小。根据式(2)可以算出2种缓蚀剂的缓蚀率:η(IM)为43.13%,η(T4PP)为46.08%。

图5 腐蚀质量Fig. 5 Corrosion quality

对比电化学方法所测得的缓蚀率,失重测试所测得的值有所下降,且T4PP和IM缓蚀率接近,主要是因为所测材料为钝化材料,随着时间推移,自身的钝化行为能够起到一定防护作用,腐蚀质量较小。并且附着的腐蚀产物较难清除,对试验结果有影响。但都能说明加入IM和T4PP能够减缓材料腐蚀,且随着时间延长,缓蚀率作用几乎相同。

采用拉曼光谱研究了样品表面的腐蚀产物,如图6所示。从图6中可以看出:加入缓蚀剂得到的谱峰与未加入缓蚀剂的不同。图6中610 cm-1附近的宽峰以及301 cm-1处的峰对应的主要是CuO[25],114 cm-1和467 cm-1处对应的是Cu2(OH)Cl3[26],这2种物质在a、b、c光谱中均有对应谱峰。从图6光谱b、c中可以看出:加入缓蚀剂IM、T4PP的腐蚀产物具有相同的拉曼光谱谱峰,除了包含有光谱a中的物质,还生成了铁的氧化物,678 cm-1、550 cm-1对应的是Fe3O4[27-29],193 cm-1处的谱带与Fe2O3有关。由此可见:缓蚀剂的加入促进了铜、铁氧化物的生成,从而形成了具有保护作用的钝化膜,且b、c光谱的谱峰相同,说明生成了相同成分的钝化膜。

图6 a、b、c分别为试样在20%NaCl溶液中、加IM、加T4PP中腐蚀1周的拉曼光谱

试验测试均为静态下的腐蚀,但在实际钻进过程中,钻头胎体始终是动态的。即:胎体不停磨损,胎体表面的钝化膜会不断被破坏并重新生成,所以短时间内钝化膜的生成速度决定了钻头胎体在磨损状态下的耐蚀性,从而影响胎体的磨损量。由于电化学测试时间为40 min左右,在短时间内T4PP表现出比IM更好的抑制效率;失重测试时间168 h,T4PP和IM的抑制效率相似,由此也可说明T4PP可以更快地吸附在胎体材料表面,并生成钝化膜。除此之外,T4PP在酸性或碱性条件下,均不会发生水解,有着优异的抑制性能。综上可知,在钻井过程中T4PP能够对钻头胎体材料起到更好地防护作用。

3 结论

(1)通过电化学测试,在pH为10、质量分数为20%的NaCl溶液中,IM和T4PP均能对金刚石钻头胎体材料的腐蚀起到抑制作用,且缓蚀率η(T4PP)>η(IM)。

(2)通过失重测试和拉曼光谱分析,加入IM和T4PP均能促进材料表面生成钝化膜,能够减缓腐蚀作用,且钝化膜的主要成分为铜和铁的氧化物。

(3)IM在碱性条件下会发生水解,导致抑制效率下降。但是在失重测试中,通过为期1周的浸泡,IM能够达到与T4PP相同水平的缓蚀作用。

本试验的试验环境与实际工况有差别,如静动态的问题、钻井液的成分、井下环境、工艺参数等,这些均对钻头胎体的腐蚀磨损有影响。钝化膜在实际工况中的形成、存在情况以及作用效果还有待研究。后续试验会与实际工况相结合,尽可能模拟实际钻进环境,从而为缓蚀剂在钻头腐蚀防护中的应用提供更为完善的理论依据。