颗粒增强钛基复合材料车削试验研究*

2020-11-04霍福松宦海祥徐九华苏宏华濮建飞

霍福松, 宦海祥, 徐九华, 苏宏华, 濮建飞

(1. 盐城工学院 机械工程学院, 江苏 盐城 224051) (2. 南京航空航天大学 机电学院, 南京 210016)

钛基复合材料是以钛合金为基体,在其中加入了高硬度、高模量、高强度和高耐磨性增强相的一种新型金属基复合材料。它既具备钛合金高强度、高硬度的优点,同时增强相的加入使得钛基复合材料具备更好的耐高温性、抗蠕变性能、高比模量等优异的物理和力学性能。因此在航空航天、生物医疗、汽车船舶等行业具有广阔的应用前景[1-3]。

钛合金具有导热系数小、化学活性高、变形系数小和弹性模量小等特点[4-5],切削加工困难。在钛基复合材料基体中弥散分布着高脆硬性陶瓷颗粒增强相(如TiC和TiB),在切削加工过程中伴随着增强颗粒的去除过程,会产生加工表面缺陷[6-7],降低其切削加工性,刀具磨损严重,影响加工表面质量和加工效率。

葛英飞等[8]使用聚晶金刚石刀具,在切削速度为15~150 m/min范围内对增强相体积分数为0~10%的颗粒增强钛基复合材料开展车削和铣削试验,发现:PCD刀具切削钛基复合材料时,随着切削速度的增加,切削温度显著上升;切削速度从 15 m/min增大到150 m/min时,切削温度上升约330 ℃,同时切削温度随颗粒含量增加而略有降低(降幅5%)。章宇等[9]研究了刀具材料及刀具磨损量对钛基复合材料车削温度的影响规律,发现:当刀具磨损量增加时,PCD刀具的切削温度上升幅度大于硬质合金刀具的,但PCD刀具的切削温度更低且耐用度较好。硬质合金刀具的磨损形式以黏结磨损为主,而PCD刀具以磨粒磨损为主。BEJJANI等[10]对增强相体积分数为10%~12%的钛基复合材料开展车削和激光辅助车削试验,发现:PCD刀具前后刀面分别以月牙洼磨损和磨粒磨损为主;激光辅助车削有利于基体材料热软化,可提高刀具寿命,但会降低已加工表面质量。

对钛基复合材料的切削加工性已有大量研究,但多集中在钛基复合材料切削加工过程中切削力和切削温度的变化、刀具磨损机理及其破损形貌等方面。针对切削参数对已加工表面粗糙度的影响规律还缺少系统性研究。在生产实际中切削参数的选择仍以经验为主,未形成理论性指导,存在加工效率较低、加工表面质量差等问题。因此针对如何改善加工表面质量、优化加工工艺还需进行深入研究。

选用在金属基复合材料切削加工中表现优异,兼具硬度高和耐磨性好的PCD刀具,对增强颗粒体积分数为5%和10%的钛基复合材料开展车削试验研究,分析切削温度和切削力的变化情况,探究切削参数对已加工表面粗糙度的影响规律。

1 试验条件

1.1 试验材料及刀具

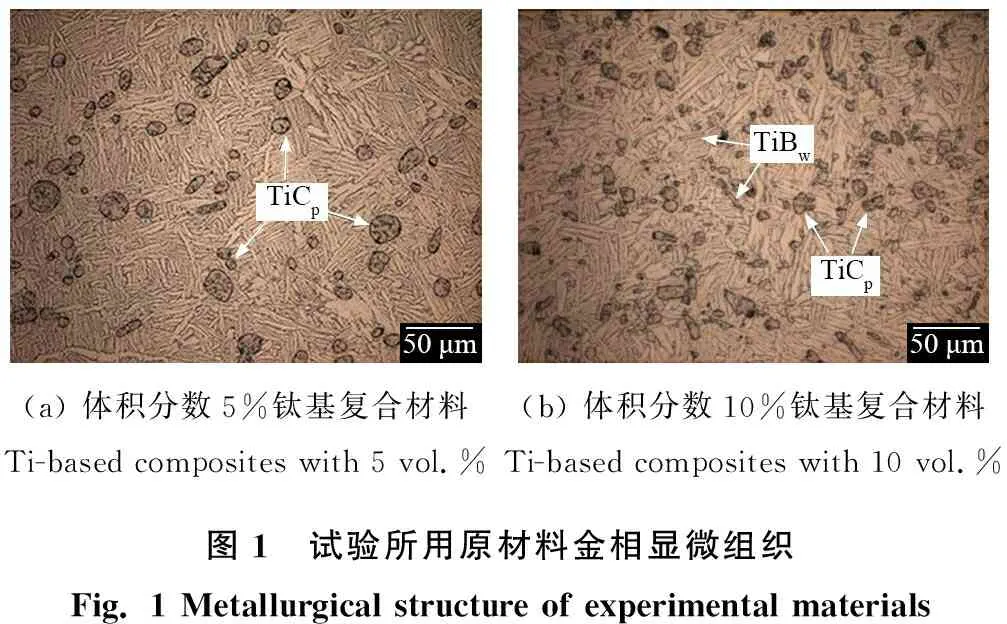

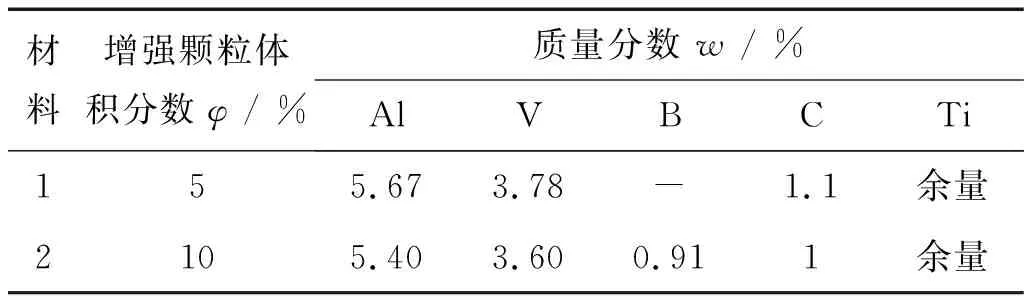

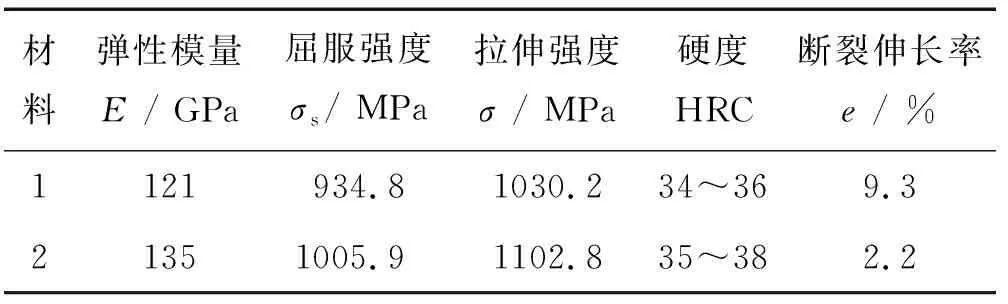

试验材料选用以TC4为基体材料,增强颗粒体积分数为5%的TiC颗粒增强钛基复合材料(TiCp/TC4),工件规格为φ60 mm×200 mm。同时选用增强颗粒体积分数为10%的TiC颗粒和TiB晶须以原位自生法混合生成的增强钛基复合材料(TiCp+TiBw)/TC4为对比对象。试验材料的金相显微组织如图1所示。材料的化学成分和物理性能见表1和表2。

(a) 体积分数5%钛基复合材料Ti-based composites with 5 vol.%(b) 体积分数10%钛基复合材料Ti-based composites with 10 vol.%图1 试验所用原材料金相显微组织Fig. 1 Metallurgical structure of experimental materials

表1 试验材料主要化学成分

表2 试验材料的物理和力学性能

试验刀具选用元素六PCD方形机夹刀片。PCD刀片是由基本颗粒尺寸(30+2) μm混合金刚石颗粒聚合而成,其切削性能优异且硬度较高、耐热性和耐冲击性良好[11]。试验所用刀具实际工作几何参数见表3。

表3 PCD刀片实际工作几何参数

1.2 试验方法

车削试验在SKP50P卧式数控机床上开展。采用自然热电偶法测量切削温度,温度信号通过NI USB-4431数据采集卡采集,用Labview软件分析处理。采用压电法对切削力进行测量,试验仪器为Kister9272型三向压电测力仪,测力信号经过Kister5019电荷放大器后,用DynoWare软件分析处理。测力仪可测量3方向切削力,即x向(进给方向),y向(切深方向)及z向(切削速度方向),对应的切削力分别为轴向力(进给抗力)Fx,径向力(切深抗力)Fy和切向力(主切削力)Fz,其合力为F。采用基恩士激光显微镜对钛基复合材料已加工表面粗糙度进行测量。切削加工参数选择见表4。

表4 切削参数选择

2 试验结果与分析

2.1 切削力

采用PCD刀具车削钛基复合材料时,切削参数对切削力的影响如图2所示。由图2a可见:随切削速度升高,切削力总体呈现先增大后减小的趋势,其中Fy明显大于Fx和Fz且Fz始终最小。在切削速度v=30~60 m/min做低速切削时,切削温度升高较慢,材料变形抗力大,因此切削力增大较显著;在v=90~120 m/min范围内,随切削速度升高,PCD刀具在单位时间内切除的金属材料体积增大,克服材料变形所耗功增多,切削时产生的热量增多,导致切削温度快速升高,切削层金属材料发生热软化效应,变形程度降低,故切削力减小。由图2b可以看出:切削力随背吃刀量增大而增大,在切削速度为120 m/min时的切削力始终较小。

由图2c可见:在不同的切削速度下,进给量对切削力的影响不同。在切削速度为30~60 m/min时,随进给量增大,切削力相应增大;而在切削速度90~120 m/min时,切削力先减小后增大,当进给量为0.08 mm时切削力最小。这是因为随进给量增大,材料在单位时间内去除的体积增大,切屑变形系数减小,切削热不易排出,导致切削温度升高,材料热软化效应明显,使得切削力减小。结合图3a发现:随切削速度升高,切削温度的升高趋势变缓,切削层金属材料热软化效应相应减弱,因此切削力呈现再次增大趋势。

(a) 切削速度的影响Effect of cutting speed(b) 背吃刀量的影响Effect of back-infeed(c) 进给量的影响 Effect of infeed图2 切削参数对切削力的影响Fig. 2 Effect of cutting parameters on cutting force

2.2 切削温度

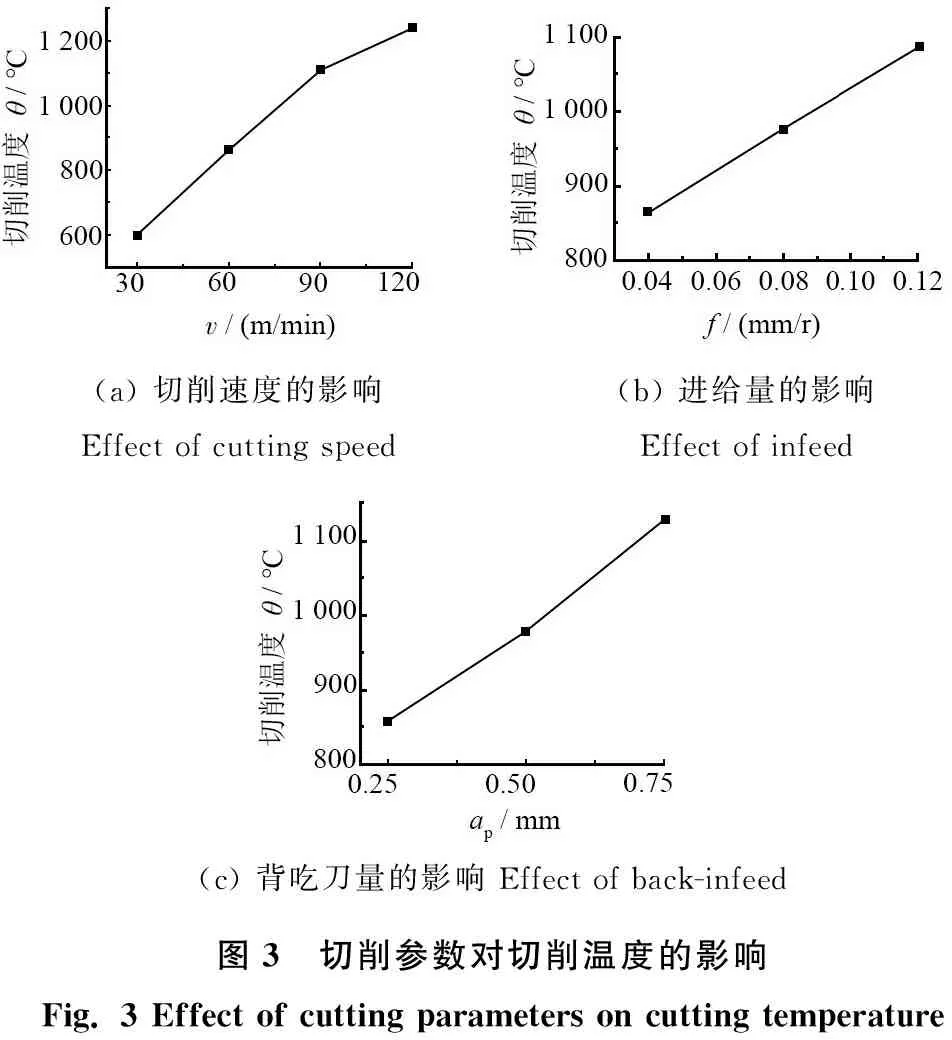

切削参数对切削温度的影响规律如图3所示。由图3a可见:采用PCD刀具车削钛基复合材料时,随切削速度升高,切削温度升高。其中切削速度在30~60 m/min的低速切削范围内升高时,切削温度从556.5 ℃上升到976.7 ℃,升高幅度75.5%;切削速度在90~120 m/min范围内升高时,切削温度从1 111.7 ℃上升到1 239.2 ℃,升高幅度11.5%。说明相比于低速切削,在较高的切削速度范围内,切削温度的升高趋势放缓。这是因为切削速度升高,在单位时间内刀具后刀面与已加工表面及前刀面与切屑之间产生的摩擦热增多,切削热增多,但与此同时切削速度的升高会导致切削层金属来不及发生变形,切削时金属材料的弹塑性变形功减小,此外切屑向材料和工件传热的时间缩短,切屑带走较多热量,因此切削温度在较高切削速度范围内变化时总体升高趋势变缓。

由图3b、图3c可知:随进给量和背吃刀量的增大,切削温度略微升高,其中进给量在0.04~0.12 mm/min时,切削温度升高225 ℃;背吃刀量在0.25~0.75 mm时,切削温度升高270 ℃,且进给量对切削温度的影响性较小。这主要是由于进给量的增大虽然会使得切削层金属材料去除率增大,但也使得切屑的变形系数减小,从而导致切除单位体积金属材料所做功减少。同时,随进给量增大,刀具和切屑之间的接触长度增大,因此切屑带走的切削热增多,散热条件得到改善。进给量和背吃刀量应选取合适范围,若取值过大会增大切削力,导致冲击载荷增大,使工件产生振动和变形。

(a) 切削速度的影响Effect of cutting speed(b) 进给量的影响Effect of infeed(c) 背吃刀量的影响 Effect of back-infeed图3 切削参数对切削温度的影响Fig. 3 Effect of cutting parameters on cutting temperature

2.3 颗粒含量对切削力和切削温度影响

为研究增强相体积分数对钛基复合材料切削力和切削温度的影响,采用增强相体积分数为5%和10%的颗粒增强钛基复合材料进行对比试验,不同增强相含量钛基复合材料导热系数如表5,参数选择ap=0.75 mm,f=0.08 mm/r。

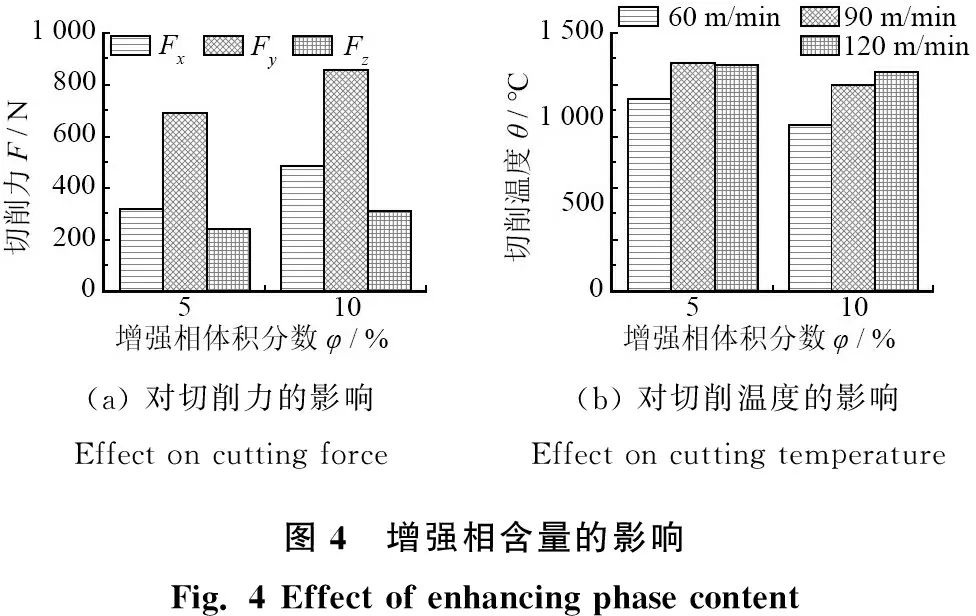

图4a表示PCD刀具车削钛基复合材料时,切削力随增强相含量变化情况。从图4a中可以看出:增强颗粒体积分数为10%的切削力明显大于体积分数为5%时的切削力,即切削力随增强颗粒体积分数的增大而增大。这是由于钛基复合材料中存在的高强度、高硬度增强相含量越高,复合材料的强度越高、硬度越大,切削时需要克服材料弹塑性变形消耗所用功增多,同时在单位时间内增强颗粒对刀具工作面冲击次数增多,导致刀具磨损严重,使得切削力增大。

图4b表示PCD刀具车削钛基复合材料时切削温度随不同增强相含量变化情况。从图4b中可见:当钛基复合材料的增强颗粒含量增加时,切削温度反而降低。这是由于钛基复合材料中加入导热系数为31.8 W/(m·K)的增强相TiC颗粒,材料的导热系数增大。结合表5可知:钛基复合材料中增强颗粒含量较高时,导热系数相对较大,且随温度升高,增强颗粒含量对复合材料的导热系数影响越大,这有助于钛基复合材料及时传导热量。因此切削温度随钛基复合材料增强相含量的升高而降低。

表5 不同增强相含量钛基复合材料的导热系数

(a) 对切削力的影响Effect on cutting force(b) 对切削温度的影响Effect on cutting temperature图4 增强相含量的影响Fig. 4 Effect of enhancing phase content

2.4 表面粗糙度

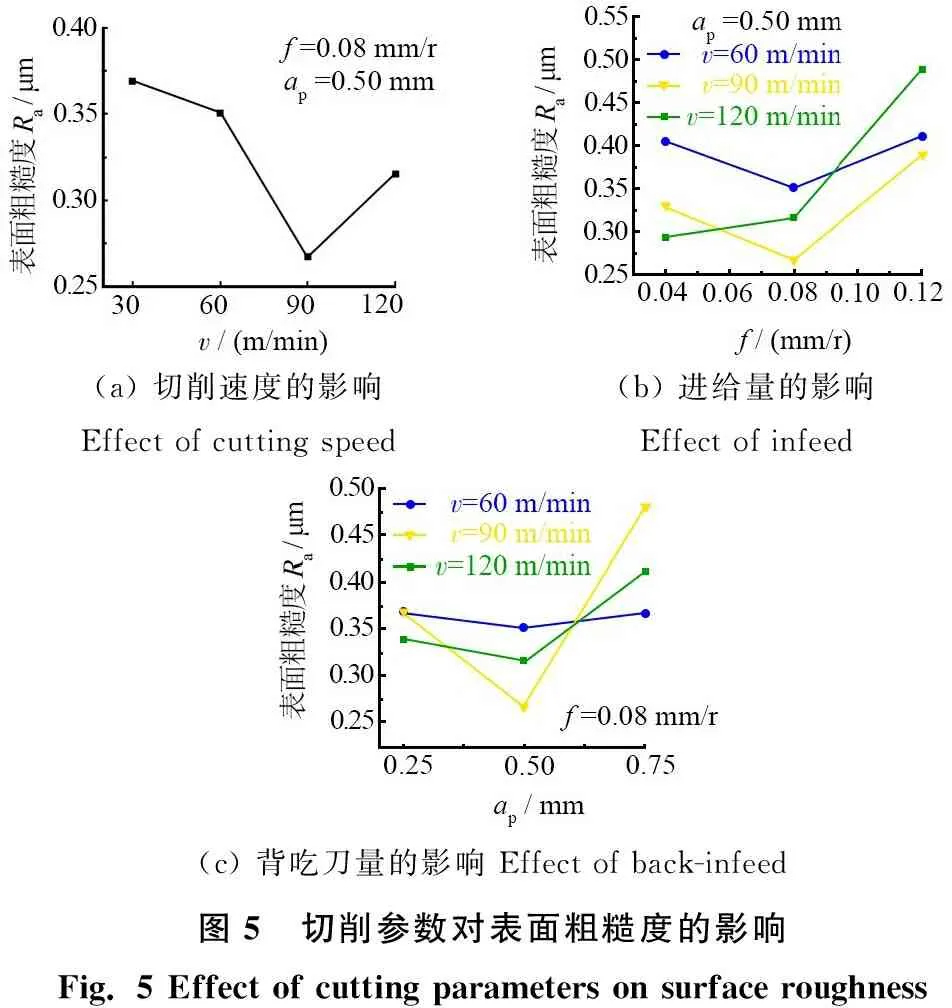

图5表示PCD刀具车削钛基复合材料时切削参数对表面粗糙度的影响曲线。由图5a可见:已加工表面粗糙度随切削速度升高呈现先减小后增大的趋势,此外在所选用的切削速度范围内,已加工表面粗糙度值Ra在0.25~0.40 μm范围内波动。这是由于随着切削速度升高,切削温度不断升高,材料的热软化程度增强,工件发生塑性变形所受的变形抗力减小,因此已加工表面粗糙度减小;当切削速度继续上升,增强颗粒对刀具工作面的冲击频率增多,导致刀具磨损严重,且增强颗粒被拔出或压入的情况增多,因此加工表面粗糙度增大。

(a) 切削速度的影响Effect of cutting speed(b) 进给量的影响Effect of infeed(c) 背吃刀量的影响 Effect of back-infeed图5 切削参数对表面粗糙度的影响Fig. 5 Effect of cutting parameters on surface roughness

从图5b、图5c可以看出:随着进给量和背吃刀量的增大,表面粗糙度总体呈现先减小后增大的趋势。且在进给量为0.08 mm/r,背吃刀量为0.50 mm时已加工表面粗糙度值相对较小。

综合前述分析,在v=80~100 m/min,ap=0.30~0.60 mm,f=0.06~0.10 mm/r时加工表面质量较好,表面粗糙度Ra不超过0.5 μm。

3 结论

(1)采用PCD刀具车削钛基复合材料时,随切削速度升高,切削力先增大后减小;切削力随背吃刀量增大而增大。当切削速度在90~120 m/min范围内,进给量为0.08 mm时,切削力明显较小。

(2)随切削速度升高、背吃刀量和进给量增大,切削温度相应升高。其中切削速度对切削温度影响显著。切削速度在90~120 m/min时的上升幅度相比于30~60 m/min时的明显放缓。

(3)钛基复合材料在进行车削加工时,各向切削力随增强颗粒含量的升高均有所增大;但切削温度在增强颗粒含量较低时反而较高。

(4)车削钛基复合材料时切削参数范围在v=80~100 m/min,ap=0.30~0.60 mm,f=0.06~0.10 mm/r时可获得较好加工表面质量,且已加工表面粗糙度Ra均在0.5 μm以下。