Cu-Cr-Zr合金接触线试制工艺分析

2020-11-04郭庆放刘科杰刘文

郭庆放, 刘科杰, 刘文

(信承瑞技术有限公司,江苏常州 213100)

0 引言

由于铜及铜合金具有优异的导电、导热性和良好的力学性能且易实现大批量生产等特点,成为目前最受欢迎的金属材料之一,被广泛应用于电极、引线框架、导环、滑环、电触头、接触线等领域,是一种具有广泛应用前景的金属材料[1-3]。。近年来随着我国电气化铁路的快速发展,对铜合金接触线的综合性能要求越来越高,经测算当列车实际运行速度达到380 km/h时,接触线波动速度达到596 km/h,为保证列车快速运行和平稳的取流效果,要求铜合金接触线具有更大的张力和良好的导电性[4-5]。但目前接触线领域使用的3 种合金材料(铜镁、铜锡、铜银合金)均属于固溶强化型铜合金,该类铜合金的特点是无法同时获得高强度和高导电性。为满足高速电气化铁路发展的需求,迫切需要开发新型高强、高导铜合金。

2005年,日本专家在中国原铁道部举办的客运专线接触网零部件研讨会上首次介绍了Cu-Cr-Zr 合金接触线在日本的应用[6],其良好的导电性和优异的力学性能立刻引起了广泛关注。众多企业、高校相继开始对Cu-Cr-Zr 合金研究,主要研究集中在熔炼设备、固溶时效组织以及多工艺组合加工提升性能等方面。这些研究多数在实验室进行,与实际生产存在较大差异,例如实验室制做Cu-Cr-Zr合金多采用小型真空炉,Cr、Zr 元素烧损相对较小且金属流动性对小试样的影响可忽略,然而在实际生产过程中,非真空条件下Cr、Zr元素烧损严重、金属液流动性差,普通的上引连铸设备无法实现连续生产,需要解决在非真空条件下获得连续长度Cu-Cr-Zr 合金棒材的问题;由于Cu-Cr-Zr 合金属于析出强化型合金,Cr 元素极限固溶度约0.65%,Zr 元素极限固溶度约0.15%[6-7],在高温固溶后需要快速冷却形成饱和固溶体,但目前的固溶热处理设备无法满足快速淬火需求,需要解决热处理有效性的问题;由于Cu-Cr-Zr 合金析出强化和加工硬化使线材高强、高硬,普通模具无法实现成品制做,需要重新考虑拉拔过程中各道次变形量而重新设计模具。上述问题限制了Cu-Cr-Zr 合金接触线的广泛应用,合金成分均匀性、工艺稳定性等因素也严重限制了Cu-Cr-Zr 合金在铁路行业的应用。

为寻求最佳的Cu-Cr-Zr 合金接触线生产工艺,解决固溶处理带来的产品质量不稳定、工艺复杂、生产成本高等问题,同时为研究Cu-Cr-Zr 合金的铜合金材料行业提供工艺经验和新的材料开发思路,采取2种工艺试制Cu-Cr-Zr 合金接触线,并对机电性能和微观组织进行对比分析。

1 试制过程

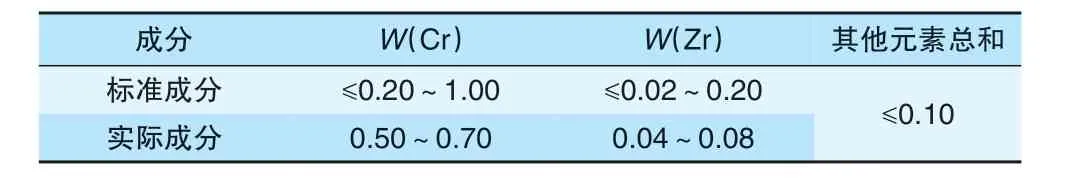

Cu-Cr-Zr 合金熔炼使用的原材料为φ8 mm 纯铜杆和φ8 mm 包芯线,采用上引连铸方法得到φ25~30 mm Cu-Cr-Zr 合金铸杆毛坯,通过ICP 直读光谱分析测定合金成分,对比分析Cu-Cr-Zr 合金成分是否符合TB/T 2809—2017《电气化铁路用铜及铜合金接触线标准》要求,成分对比见表1。

表1 成分对比 %

1.1 工艺

工艺设计特点为形变强化结合时效析出强化,其原理是连续挤压细晶强化、冷轧加工硬化结合时效析出强化,多种强化作用提高Cu-Cr-Zr 合金强度和导电性。采用工艺1 和工艺2 试制接触线的目的是为了更好地对比2 种工艺得到的Cu-Cr-Zr 合金接触线机电性能以及微观组织,找出既有利于节约成本又能获得良好机电性能的工艺,同时结合生产实际情况找出有利于实现产业化的途径,工艺对比见表2。

1.2 工序

(1)上引连铸。准备原材料纯铜杆和包芯线,调整熔炼温度、冷却水速、牵引杆速和牵引杆节距等工艺参数;烘干结晶器,防止结晶器由于吸湿在高温下水分蒸发造成铸杆形成缩孔、缩松,影响铸杆质量。连续引杆过程中,每隔30~60 min 取样进行成分测定,以保证合金成分均匀性。

(2)连续挤压。清理模具和腔体后装模,将模具放入靴座,用压铅块的方式确定挤压轮与腔体之间的间隙,用垫铜片的方式调整腔体间隙;随后将挤压模具加热至500~700 ℃后装入挤压机靴座;开机后调整挤压速度,用加热的纯铜杆预热挡料块,待挡料块进入高温最佳状态后,将φ25 mm Cu-Cr-Zr合金铸杆送入连续挤压机得到φ30 mm Cu-Cr-Zr合金挤压杆[7-8]。

(3)固溶处理。将挤压坯料放入炉内设定固溶温度,坯料随炉升温至设定温度开始计时,保温约1 h。保温结束后,用移动叉车将固溶坯料快速取出放置于循环冷却水池内。由于Cr、Zr 元素在铜基体中固溶度很低,Cr元素极限固溶度约0.65%,Zr元素极限固溶度约0.15%[6,9-11],固溶后需要快速冷却,避免冷却不及时导致第二相析出达不到理想的固溶效果,影响后续时效工艺。

(4)冷轧。将φ30 mm Cu-Cr-Zr 合金杆坯轧制成φ20 mm杆坯。

(5)时效处理。将轧制杆放入热处理炉中设定时效温度,随炉升温至设定温度保温约3 h 后取出空冷。时效处理目的是使第二相充分析出且均匀分布在Cu 基体上[10-11]。

2 试验结果

2.1 微观组织

2.1.1 上引连铸和连续挤压

上引连铸Cu-Cr-Zr合金微观组织见图1(a),可以看出铸态合金微观组织多为粗大柱状晶,并且肉眼清晰可见。

连续挤压过程中,铜坯经过镦粗变形区、剪切变形区和扩展变形区[7],粗大柱状晶发生严重破碎和变形,连续挤压微观组织见图1(b)。Cu-Cr-Zr合金基体沿挤压方向发生塑性变形,粗大柱状晶几乎不存在。但是由于Cu-Cr-Zr 合金自身硬度高,并且随着加工硬化作用以及位错密度的增加导致位错塞积,严重阻碍了塑性变形,导致芯部仍保留少量未完全破碎的铸态组织。

2.1.2 固溶和时效

工艺1 连续挤压后Cu-Cr-Zr 合金组织发生塑性变形,随后进行高温固溶处理,基体发生了完全回复再结晶现象,固溶微观组织见图2(a),从图中可以看出连续挤压产生的塑性变形已经消失,无论是芯部还是边缘均为细小的再结晶组织,无粗大晶粒,并且时效之后第二相均匀析出分布在Cu 基体上,达到合金成分均匀化的效果。

工艺2 连续挤压轧制为φ20 mm Cu-Cr-Zr 合金杆坯,随后进行410 ℃低温时效处理,由于Cu-Cr-Zr 合金难以发生再结晶,时效之后芯部依然有粗大铸态组织存在,并且直接进行410 ℃时效处理Cu-Cr-Zr 合金析出相很难达到均匀化,时效微观组织见图2(b)。

2.2 机电性能

2.2.1 上引连铸和连续挤压

按照TB/T 2809—2017 对Cu-Cr-Zr 合金铸态杆坯进行抗拉强度、导电率、延伸率测试,得出铸态Cu-Cr-Zr合金抗拉强度213 MPa,导电率37.6%IACS,延伸率34.8%。经过连续挤压后,Cu-Cr-Zr 合金抗拉强度429 MPa、导电率70.4%IACS、延伸率14.4%。可以看出经过连续挤压后,导电率、抗拉强度均有明显提升,主要是由于连续挤压过程中温度在500~600 ℃,部分第二相析出导致固溶原子对电子散射作用减弱,导电率得到一定提升;其次析出第二相分布在铜基体上,起到了钉扎位错的作用,并且伴随加工硬化作用和位错密度增加,使合金组织变得致密,合金强度得到大幅度提升。

图1 Cu-Cr-Zr合金上引连铸和连续挤压微观组织

2.2.2 固溶和时效

图2 Cu-Cr-Zr合金固溶和时效微观组织

工艺1试制的Cu-Cr-Zr合金,经过高温固溶后测得导电率43.5%IACS、延伸率28.5%、抗拉强度365 MPa,得到此结果的主要原因是:经过高温固溶,合金组织发生完全回复和再结晶,与挤压态相比强度大幅下降,但依然高于铸态Cu-Cr-Zr 合金;高温固溶结合快速冷却后更多的Cr、Zr 元素固溶进入Cu-Cr-Zr 合金基体,晶体畸变程度增大导致固溶原子对电子的散射作用增强,导电率降低。按TB/T 2809—2017 对时效后的φ20 mm Cu-Cr-Zr 合金杆坯进行机电性能测试,得出抗拉强度434 MPa,导电率91.4%IACS,延伸率16.4%。经过时效,Cr、Zr 原子均匀析出,合金晶格畸变程度减小,固溶原子对电子的散射作用降低,提高了合金的导电性[6-8]。通过时效前后机电性能对比也可以证明Cu-Cr-Zr合金是典型的析出强化型合金。

工艺2连续挤压后未经过高温固溶,直接进行时效处理(或者说高温退火处理),测试发现φ20 mm Cu-Cr-Zr 合金杆抗拉强度高达540 MPa,其强度已经接近φ14.4 mm 铜镁合金接触线标准强度,并且Cu-Cr-Zr 合金导电率86.6%IACS、延伸率7.2%。工艺2 获得的Cu-Cr-Zr 合金拥有较高的抗拉强度,主要是由于未经过高温固溶处理,合金组织未发生完全回复和再结晶,保留了挤压和轧制状态下加工硬化和高位错密度的特点,位错塞积、组织致密,之后又经过低温时效处理析出第二相,增加了合金析出强化作用,因此工艺2所获得的Cu-Cr-Zr合金拥有高强度、高导电率。

2.2.3 机电性能对比

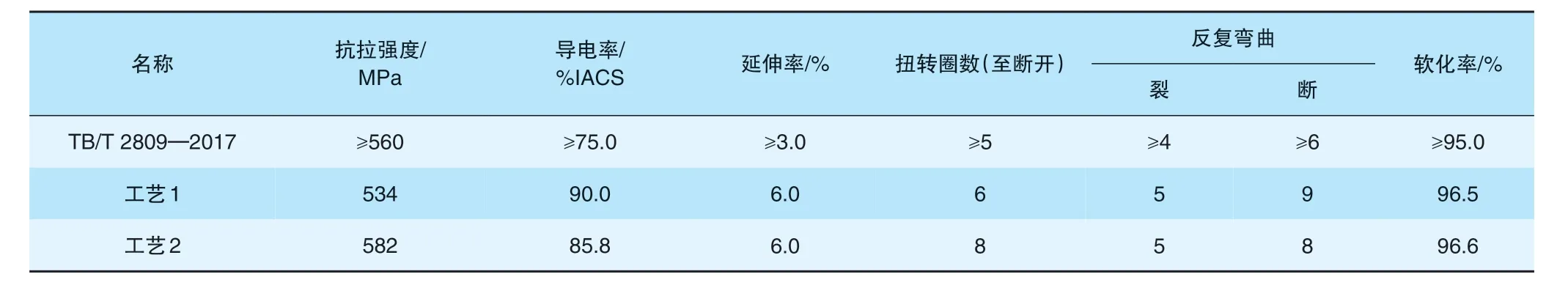

Cu-Cr-Zr 合金接触线规格CTCZ150 mm2,按照TB/T 2809—2017进行成品测试,机电性能对比见表3。

表3 机电性能对比

从表3可以看出,工艺1获得的Cu-Cr-Zr合金接触线导电率、延伸率、扭转、反复弯曲、晶粒度均满足TB/T 2809—2017 要求,虽然抗拉强度稍微偏低,但是导电率明显高于标准值,通过进一步优化工艺完全可以获得符合标准的Cu-Cr-Zr 合金接触线。工艺2 获得的Cu-Cr-Zr 合金接触线各项性能均满足TB/T 2809—2017 要求,但是芯部晶粒组织略显粗大,TB/T 2809—2017要求Cu-Cr-Zr合金接触线晶粒度≤0.200 mm,因此需要改进、优化连续挤压和轧制工艺,通过增大合金变形量获得更高的热激活能,从而在较低温度时效处理(退火)即可达到再结晶细化晶粒的目的。

3 结论

综合比较2种工艺,工艺1获得的Cu-Cr-Zr合金接触线导电率、强度略低于工艺2获得的,并且固溶阶段快速冷却至关重要,因此对固溶设备、冷却装置、冷却速度提出了更高要求。工艺2不需要复杂的设备和高级的冷却装置,如果通过连续挤压、轧制处理能够进一步细化晶粒,并结合高温时效处理获得满足要求的接触线,将更有利于工业生产批量化和稳定性。

Cu-Cr-Zr 合金作为新一代接触线材料,机电性能优异,耐磨、耐蚀能力比Cu-Mg 合金提高50%,耐高温软化能力提高至400 ℃。高抗拉强度可以满足更高时速高铁的悬挂张力,高导电率能保证机车高速运行时取流平稳、节约电能,高耐磨性可以减少线材更换频率、减少资源浪费。总之,Cu-Cr-Zr 合金接触线有助于我国高铁事业快速发展,具有广阔的应用前景。