有砟客运专线钢轨周期性不平顺整治技术研究

2020-11-04刘永乾郭猛刚侯银庆张紫龙王军平

刘永乾, 郭猛刚, 侯银庆, 张紫龙, 王军平

(1. 中铁物总运维科技有限公司,北京 100036;2. 北京铁福轨道维护技术有限公司,北京 100036;3. 北京交通大学机械与电子控制工程学院,北京 100044)

0 引言

随着我国高速铁路的快速发展、动车组车辆运营速度的不断提高,轮轨间作用力随之增大,车体振动也随之加剧。线路或者钢轨表面不平顺引起较大的轮轨附加动载荷,向下导致钢轨伤损和轨下基础结构破坏,向上导致车轮和转向架构架等车辆部件产生疲劳裂纹,同时增加了线路养护和车辆维修成本,甚至影响高铁行车安全。

基于线路和钢轨不平顺对轮轨系统动力性能、轮轨噪声以及养护维修工作的影响,国内外学者开展了大量研究工作。Karis[1]通过对瑞典及各国轨道不平顺控制标准的调查及瑞典高速铁路的测试研究发现,高速车辆的轮轨垂向力、乘坐舒适性和轨道垂向不平顺有强烈的相关性。练松良等[2]通过模拟仿真客车和货车在轨道不平顺激扰下的动力响应,研究总结出客货共运线路轨道不平顺不利波长的范围。张格明等[3]建立了车-线-桥耦合系统动力模型,结合动测试验,研究了中高速条件下轨道不平顺对车辆走行性能的影响。文献[4]应用车辆-轨道耦合动力理论和垂向仿真模型,分析提速线路钢轨焊接区不平顺的动力影响,提出提速线路钢轨焊接区不平顺日常维修管理标准的建议。翟婉明等[5]以实测地铁线路钢轨焊接接头不平顺作为轮轨界面不平顺激扰输入,分析了行车速度、不平顺波长和波深、轨下胶垫刚度及轨道结构形式等对轮轨动力响应的影响规律。

针对有砟线路不平顺,既有维修手段包括线路清筛、捣固和精调等。根据既有研究,钢轨打磨可以修正钢轨廓形、提高轨面平顺性,有效改善轮轨接触关系,提高列车运行平稳性和乘坐舒适性[6-9]。

目前相关研究多停留在理论分析阶段,现场应用验证较少。同时针对钢轨不平顺尤其是分布在距离焊缝2~3 m 的周期性不平顺形成机理和整治相关研究更少。针对某客运专线轨面周期性不平顺问题,总结问题产生的各种影响,初步分析问题产生的原因,给出合理的解决方案,并结合后期跟踪观测验证方案的合理性。

1 问题表现及原因

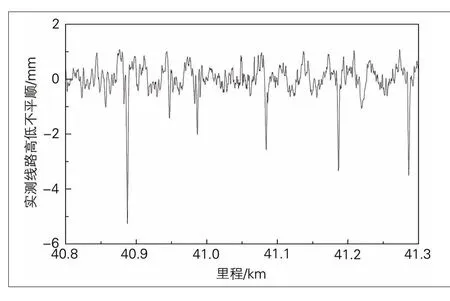

某有砟客运专线设计时速250 km,主要运行车型为CRH5 和CRH2 等。开通后部分区间出现明显的周期性线路高低不平顺(见图1),伴随明显的轨枕空吊,平均轨道质量指数(TQI)从开通时的3.0 左右迅速提高至4.1以上,线路养护成本大幅提高。

线路不均匀下沉造成的轨道纵向不平顺称为线路高低不平顺,其反应的是线路和钢轨表面的综合不平顺。由图1可知该客运专线问题区间线路最大高低不平顺超过4 mm。

图1 问题区间典型线路高低不平顺

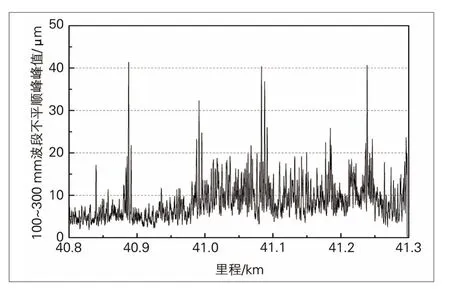

根据现场调查情况可知,线路高低不良位置伴随明显的钢轨低塌,对问题区间内3 530 处较严重低塌进行了测量,其中147 处低塌值在0.30 mm 以上,最大0.52 mm。利用波磨测量仪采集了问题区间短波波磨(见图2),分析可知100~300 mm 波段不平顺峰峰值存在明显的周期性分布,周期约100 m,与线路高低位置吻合。

图2 轨面100~300 mm波段短波波磨峰峰值

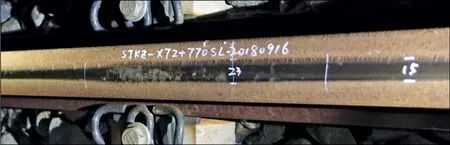

钢轨低塌位置光带较两侧正常位置宽6~10 mm,分布在距焊缝(包括厂焊和现场焊)大里程方向2.2~2.8 m处,分布长度约600 mm(见图3)。

图3 低塌位置光带加宽

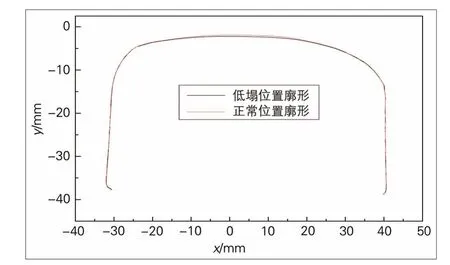

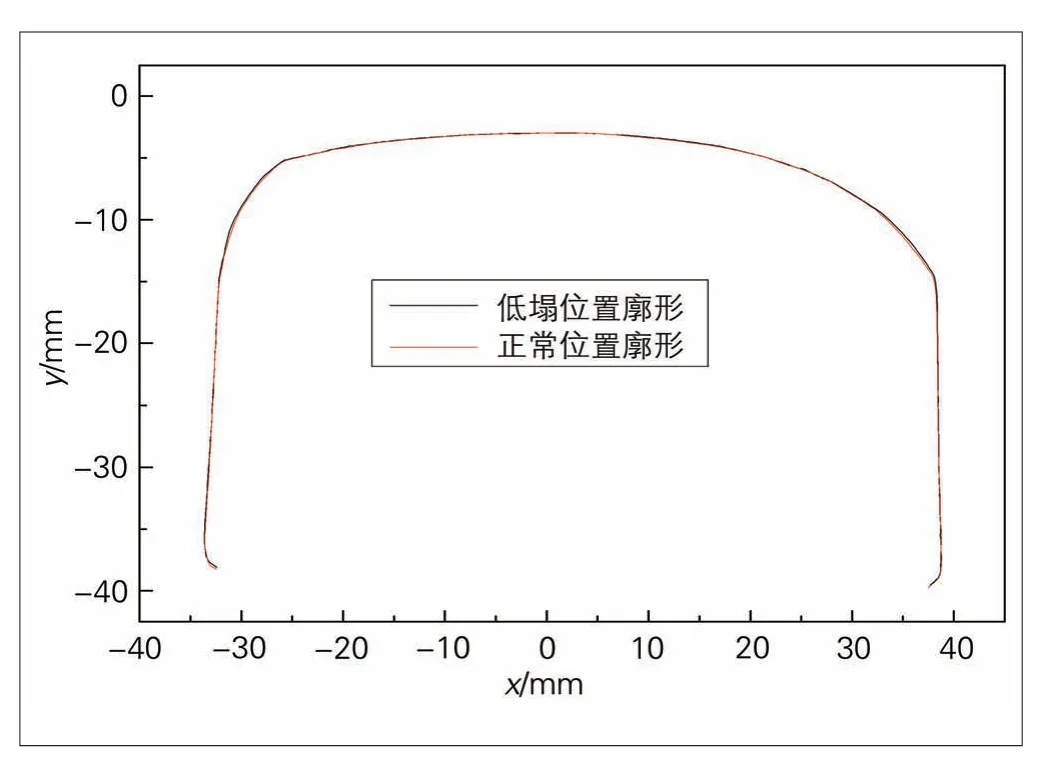

对比低塌和正常位置钢轨廓形可知,二者轨顶处最大法向差值达0.5 mm(见图4),廓形沿纵向的偏差是导致光带加宽的主要原因。

图4 低塌和正常位置钢轨廓形

统计分析该客运专线问题区间开通后至2019年4月打磨前共16 个月的TQI和各轨检指标(见图5),可知TQI和各轨检指标在开通后均呈整体上升趋势,且TQI和线路高低变化趋势存在显著的相关性,可知线路高低是导致TQI升高的绝对影响因素。

图5 问题区间平均TQI和各轨检指标变化

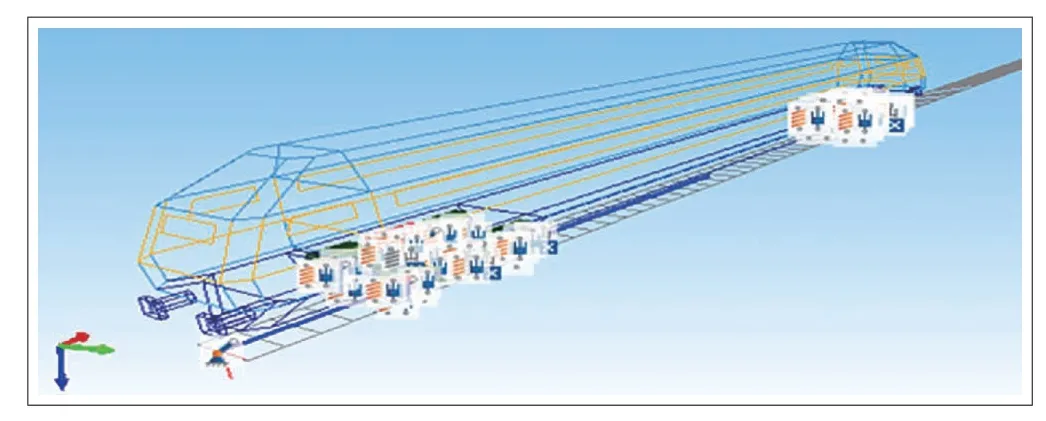

以CRH5型动车组车辆为原型,在多体动力学软件Simpack 中建立实参数车辆-轨道多刚体系统动力学模型(见图6)。模型中主要部件包括1 个车体、2 个构架、8 个轴箱以及4 个轮对。各部件间约束关系(自由度)、联结关系(悬挂力)以及各种线性与非线性因素等均在模型中有完整体现。模型中车轮踏面和钢轨廓形均为该客运专线实测数据。将实测线路高低不平顺作为轨道谱施加到模型中作为原始激励,列车运行速度按250 km/h计算,工况取直线。

图6 车辆-轨道多刚体系统动力学模型

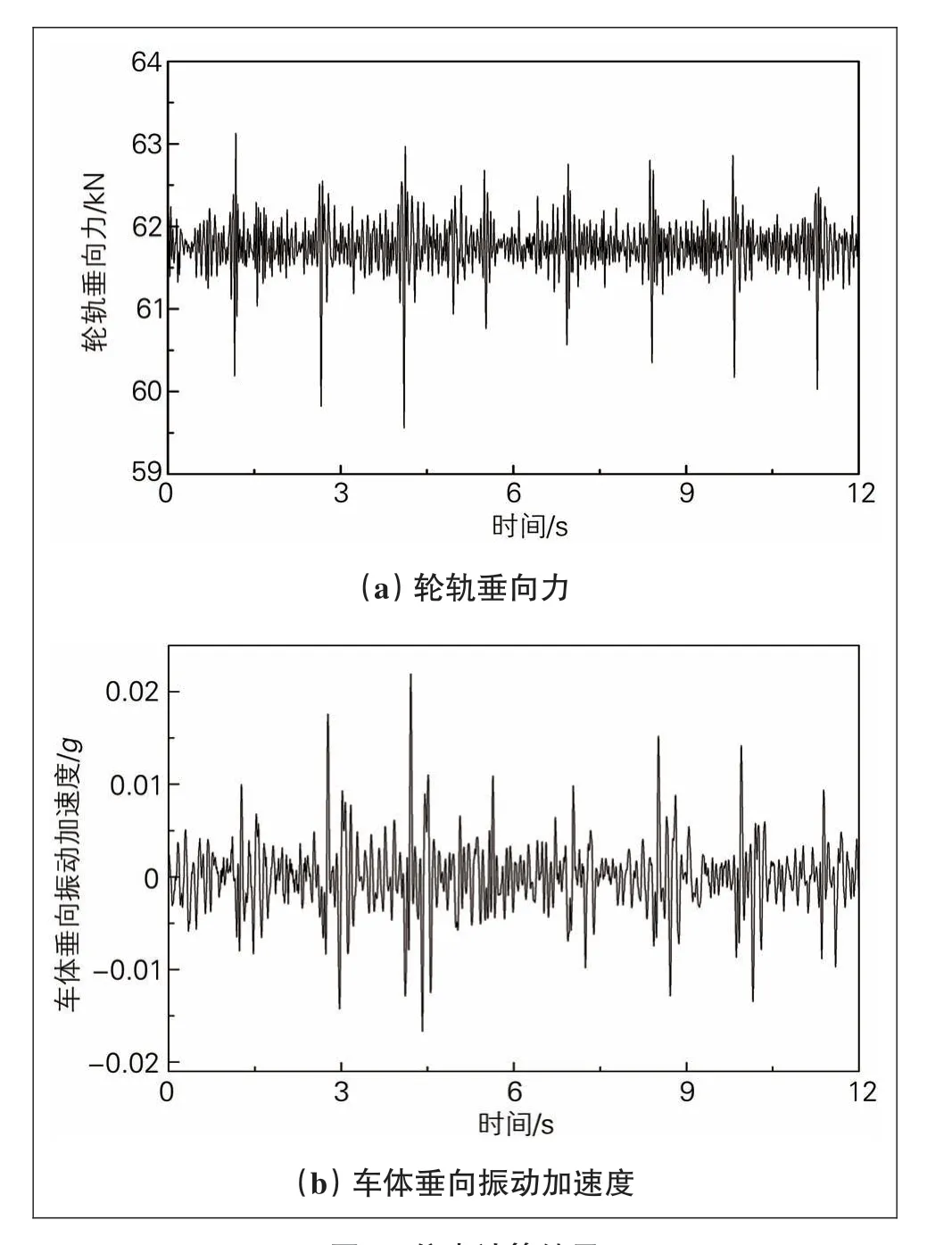

计算得到该区间轮轨垂向力和车体垂向振动加速度(见图7)。分析可知轮轨垂向力和车体垂向振动加速度峰值比平均值增长30%以上,且均存在周期为1.44 s的峰值分布,与轨面100 m的周期吻合。

图7 仿真计算结果

分析认为,钢轨出厂时在距轨端2.2~2.8 m 存在初始低塌不平顺,根据相关标准[10]要求,该不平顺允许偏差为0.3 mm/2 m,线路开通前的钢轨预打磨并未将其完全消除。开通运营后,动车组车辆经过低塌不平顺位置时产生了比正常位置更大的轮轨冲击力,在周期性轮轨附加载荷作用下形成了周期性线路高低,进一步导致TQI上升和轨枕空吊。低塌位置和正常位置轨顶廓形存在偏差,轮轨接触面积较大,导致了光带加宽。

因此,解决该问题应首先进行线路捣固和精调,消除线路高低和轨枕空吊、降低TQI,再进一步通过钢轨打磨消除钢轨不平顺,消灭问题根源。本次研究重点分析线路捣固和精调后的钢轨低塌不平顺整治。

2 不同类型打磨作业特点及综合整治方案

目前,处理钢轨不平顺问题采取的主要手段为钢轨打磨(铣磨),其主要分为传统打磨、快速打磨及小机打磨3种类型。因钢轨铣磨作业效率较低,在此不做讨论。

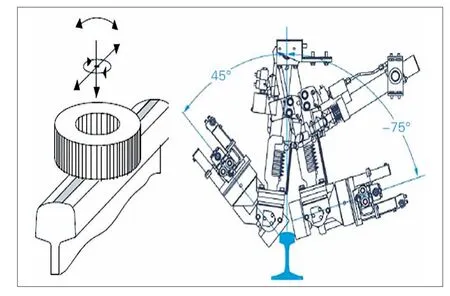

传统钢轨打磨车通过电机或者液压马达驱动打磨砂轮旋转,利用恒压控制系统使打磨砂轮和钢轨紧密贴合(见图8)。打磨砂轮高速旋转时,其上镶嵌的磨粒切入钢轨中实现对钢轨表层金属的磨削加工。传统打磨车具有切削量大、角度覆盖广的优点,适用于钢轨剥离掉块、肥边、短波波磨等病害的消除及钢轨廓形的修复。但当轨面存在波长300 mm 及以上波磨时,打磨砂轮(直径250 mm)在波峰、波谷处压力基本不变,切削量基本一致,很难彻底将波磨消除。

图8 传统钢轨打磨车打磨原理示意图

钢轨快速打磨车打磨砂轮由机车牵引被动旋转,通过砂轮与钢轨之间产生的摩擦实现钢轨磨削(见图9)。整组12 个打磨砂轮固定在刚性梁上组成长约1.5 m 的打磨单元。作业过程中打磨单元整体下压,打磨砂轮先接触轨面突出(波峰)区域,实现对轨面纵向不平顺的差异化打磨。快速打磨车具有打磨速度高(60~80 km/h)、稳定性好的优点,适用于高铁长区间钢轨预防性打磨、波磨不平顺打磨和新建线钢轨预打磨等。但快速打磨车打磨量相对较小(0.035 mm/遍),且其利用砂轮周面磨削与钢轨接触面积较大,导致廓形精准修复相对困难。

图9 快速打磨车打磨原理示意图

小机打磨是指利用垂直打磨机、道岔打磨机、仿形打磨机等小型机械对焊缝、擦伤和道岔大机打磨受限区等部位进行打磨,用以去除钢轨局部病害、消除焊缝不平顺、修正钢轨廓形。小机打磨具有操作灵活的优点,是大机打磨的良好补充。但打磨质量受操作人员水平影响较大,同时打磨作业效率相对较低。

综合考虑钢轨低塌值大小、钢轨廓形差异及不同类型打磨作业特点,给出小机打磨、快速打磨和传统打磨结合整治的方案:第1 步通过小机打磨将0.3 mm以上不平顺处理至0.3 mm;第2步利用快速打磨车将全部不平顺处理至0.1 mm 以下(打磨6 遍左右);第3 步利用传统打磨车(GMC-96B 型)修正钢轨廓形(打磨2 遍左右)。整治方案全部实施完毕后,轨面最大不平顺预期值为0.1 mm以下。

3 打磨效果

打磨后,对问题区间钢轨低塌不平顺值、短波波磨、光带和钢轨廓形等进行验收。打磨后1~4个月,对TQI和线路高低不平顺变化情况、人工维修成本进行跟踪观测。

3.1 钢轨低塌不平顺

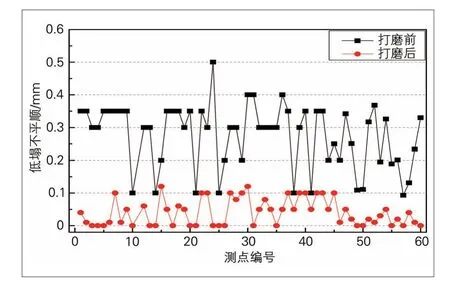

打磨前后低塌位置不平顺见图10。打磨后验收代表区间内的60个测点中,58个测点不平顺值在0.10 mm及以下(19处为0),合格率达96.7%。仅2处测点不平顺值为0.12 mm。

图10 打磨前后低塌不平顺

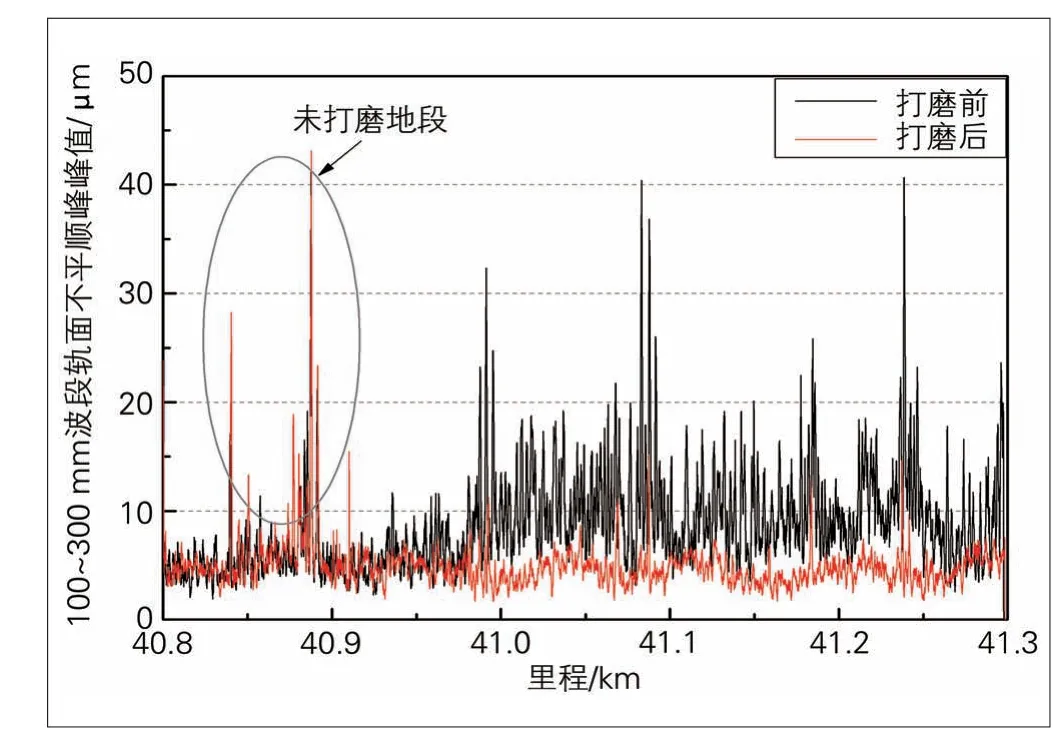

对比分析100~300 mm 波段范围不平顺峰峰值测量数据(见图11)可知,打磨后峰峰值大幅降低、周期基本消除。未打磨地段(道岔前后打磨受限区域)峰峰值无明显变化。

图11 打磨前后代表区间100~300 mm波段峰峰值

3.2 光带和钢轨廓形

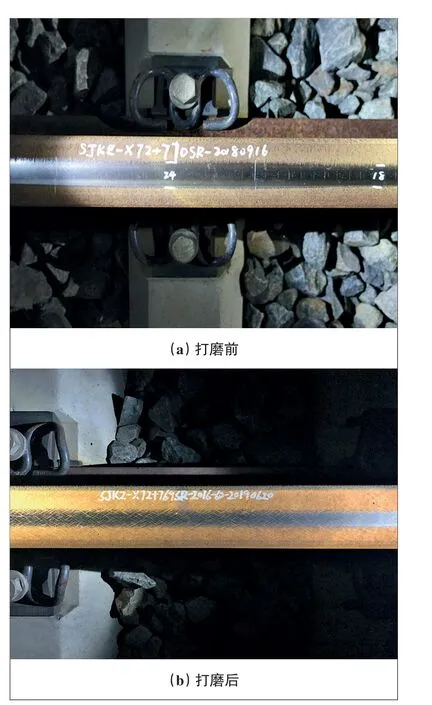

代表区间打磨前后光带对比见图12。打磨前该位置最大低塌值为0.5 mm,光带显著加宽;打磨后低塌值为0,光带宽度一致、分布均匀。说明打磨完全消除了该位置的轨面低塌。

对比分析低塌和正常位置钢轨廓形可知,打磨后二者轨顶位置廓形偏差完全消除(见图13)。

图12 打磨前后光带对比

图13 打磨后低塌和正常位置钢轨廓形

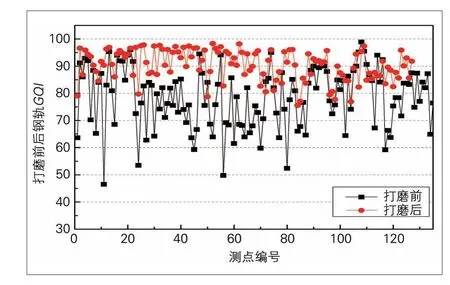

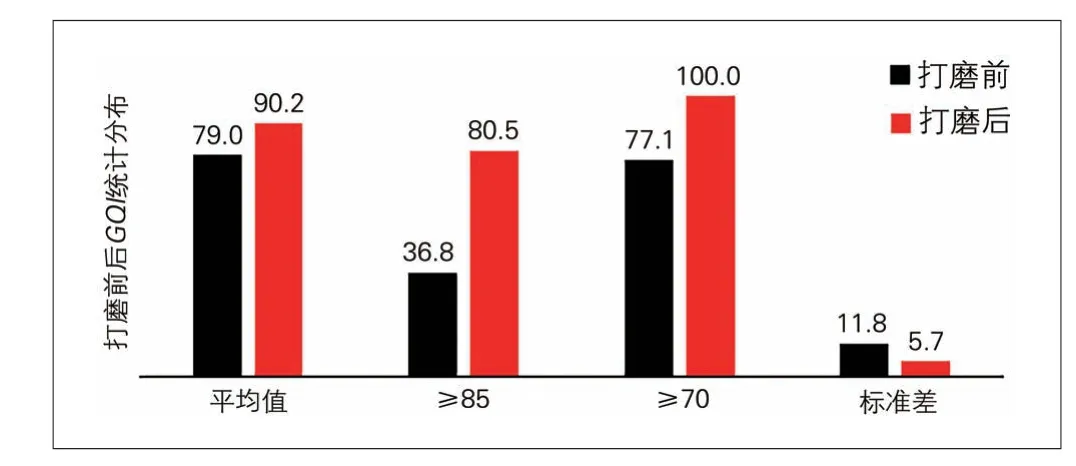

以该客运专线运行动车组车轮踏面和车辆线路参数为依据,充分考虑轮轨接触关系、轮轨接触应力和轮轨蠕滑,设计得到适合该客运专线的最佳钢轨廓形,按设计廓形对钢轨进行个性化廓形打磨。通过打磨质量指数(Grinding Quality Index,GQI)表征打磨前后实测钢轨廓形与设计廓形的贴合程度,GQI越高表示廓形贴合度越高。打磨后GQI平均值由79.0提高到90.2(见图14),标准差由11.8 降低至5.7(见图15),说明GQI均值显著提升的同时,廓形差异性显著降低、一致性显著提高。

图14 打磨前后代表区段钢轨GQI数值

图15 打磨前后代表区段钢轨GQI统计分布

3.3 仿真分析结果对比

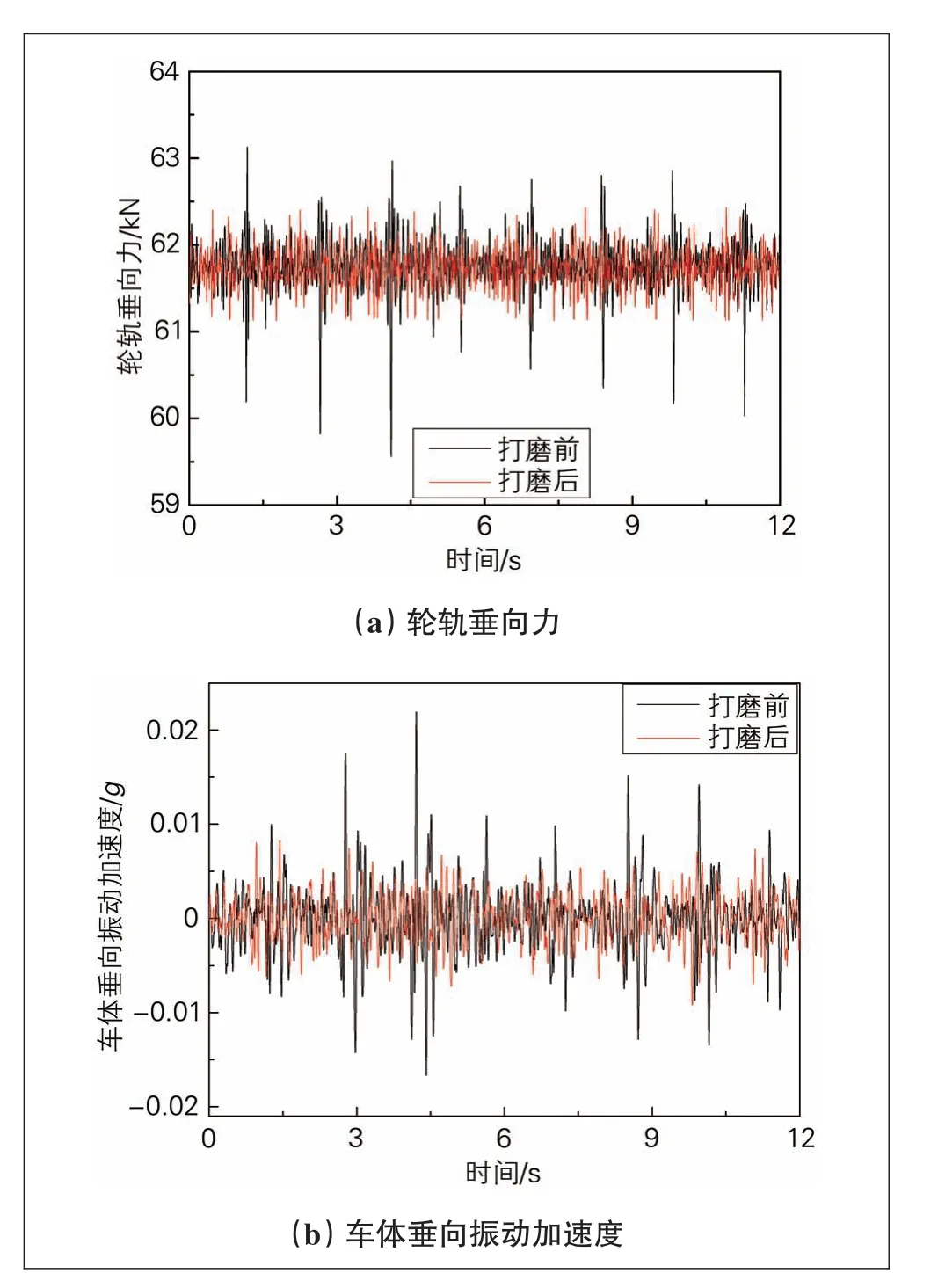

以打磨整治后实测线路高低不平顺作为轨道谱施加到模型中作为原始激励,对轮轨垂向力和车体垂向振动加速度进行仿真计算(见图16)。打磨整治后轮轨垂向力和车体垂向振动加速度幅值相比打磨前均显著减小,且1.44 s周期消除。

3.4 TQI变化率

统计分析问题区间2018年1月—2019年11月共22个月的TQI和线路高低数据(见图17),期间共进行3 次线路大机捣固。可知开通前第1次捣固和2018年8月第2 次捣固后,TQI和线路高低均明显增大,TQI平均增长速率0.10~0.11/月。

图16 打磨整治前后仿真计算结果对比

第3次捣固后,TQI降低至3.4以下。钢轨打磨后4个月内,TQI和线路高低依然维持平稳,TQI增长速率约0.04/月,相比打磨前下降63.6%。可知钢轨打磨消除了轨面低塌带来的轮轨附加动载荷,TQI和线路高低异常增大问题得到解决。

3.5 人工维修成本

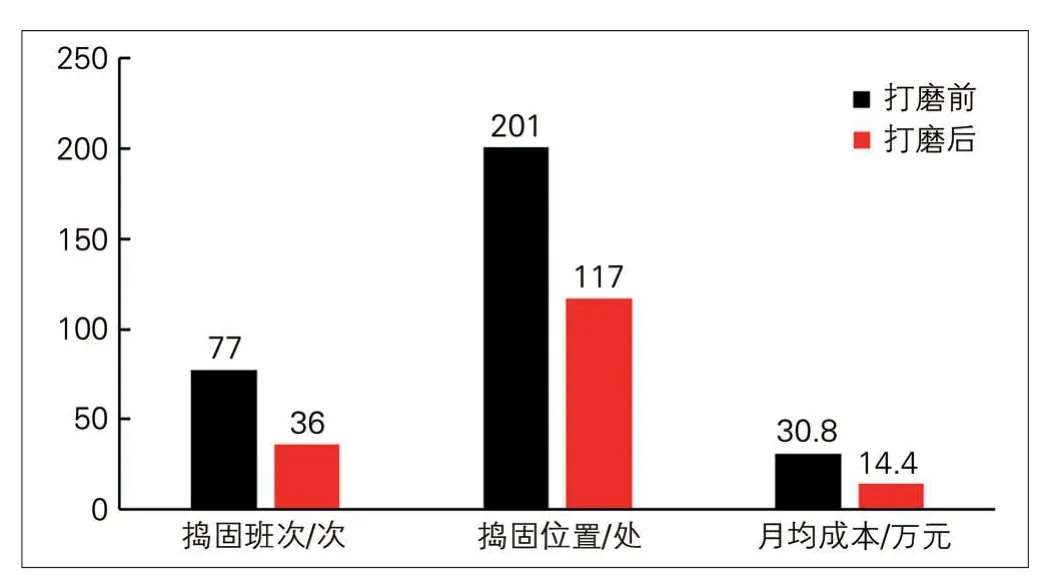

对比打磨整治前后每月车间开展的人工捣固班次和位置总数(见图18),2019年1—4 月平均人工捣固77 班、捣固201 处;5—6 月进行线路捣固和打磨作业,7—10月车间平均人工捣固36班、捣固117处,捣固班次和捣固位置总数分别减少53.2%和41.8%。作业成本按每天4 000元/班组计算,车间平均每月节省捣固成本约16.4万元,人工维修成本显著下降。

同时,人工捣固的目的也由消除线路高低超限变成了消除较大高低峰值,由病害整治型捣固变成了预防性捣固,养护工作变被动为主动。

图17 问题区间TQI和线路高低变化

图18 问题区间打磨前后人工捣固作业情况

4 结论

(1)该客运专线所铺设的钢轨在轨端2.2~2.8 m 存在周期性初始低塌不平顺,动车组车辆经过不平顺时产生了较大的轮轨冲击力。在轮轨附加载荷的作用下形成了周期性线路高低,进一步导致TQI上升和轨枕空吊,增加了人工维修成本。

(2)综合考虑问题特征、形成机理及不同类型打磨作业特点,创新性给出小机打磨、快速打磨和传统打磨多种作业相结合的钢轨周期性不平顺打磨整治方案。

(3)打磨整治后,钢轨周期性低塌不平顺在0.1 mm以下,廓形差异消除,光带宽度均匀、位置居中,钢轨GQI显著提升,轮轨垂向力和车体振动加速度大幅降低、周期性消除。

(4)通过打磨后1~4个月跟踪观测情况可知,打磨整治后TQI保持稳定,人工维修成本大幅降低,打磨整治工作达到预期效果。