CeO2 纳米形貌对柴油车尾气CO 催化净化性能的影响

2020-11-04陈柳伶杨铮铮

陈柳伶 杨铮铮

(西华师范大学环境科学与工程学院,四川南充 637009)

1 引言

柴油车因其具有动力足、燃油效率高等特点被广泛使用,预计在今后一段时间内柴油车保有量仍将继续增长,但柴油车排放的NOX,CO,VOCS,TSP等尾气污染物是造成城市空气重污染的重要原因[1-2]。至2010 年,就大气CO 污染物而言,柴油车尾气排放分担量已经增加了2 倍[3]。CO 是一种有害物质,威胁人体健康[4],因此净化柴油车尾气中的CO 对人体健康及环境保护有着重要意义。

现阶段,常选用催化净化的技术来处理柴油车尾气中的CO,因而研究高效的催化剂是有效催化净化CO 的关键。贵金属、稀土元素复合氧化物等被证实具有良好的CO 氧化性能[5]。其中,CeO2氧化物作为一种极为重要的稀土氧化物,在许多领域有着广泛的应用[6]。尤其在催化方面,CeO2具有较大的比表面积、优异的储氧性能,可储存和释放较多的活性氧,因此被广泛地应用于CO 的催化氧化[7]。

CeO2制备方法多样(如液相法、气相法、固相法等[8]),通过添加不同的模板剂和表面活性剂可制备出具有不同纳米形貌的CeO2催化剂,形貌结构不同的CeO2催化剂的氧物种含量、比表面积等的差异会影响CO 的催化净化效果[9]。目前,已有大量文献报道具有不同纳米形貌的CeO2催化剂在催化氧化CO中的应用,因而,有必要对不同形貌的CeO2催化剂进行对比。本文通过综述近些年来不同形貌的CeO2催化剂的研究进展,综合对比不同形貌的CeO2催化剂之间的催化性能,分析不同形貌结构对CeO2催化剂性能的影响,为优化CeO2催化剂的制备方法提供参考。

2 CeO2 催化氧化CO 机理

CeO2氧化CO 的机理主要是CeO2提供氧将CO氧化为CO2,而催化剂中氧的储存和释放直接由CeO2氧空位的消除与产生所决定[10],CeO2催化剂表面缺陷的氧空位类型、尺寸大小和分布情况决定其催化CO 的性能,比如,氧空位的浓度会随着CeO2催化剂的粒径尺寸的增加而逐渐降低[11-12]。在现实应用过程中,CeO2中的氧空位可由CeO2的表面晶格氧和体相晶格氧在反应过程中被消耗而产生,在还原性气体组分中,CeO2可产生Ce3+和氧空位,Ce3+具有很强给电子能力,氧空位可以在反应中吸附O2[13]。因此,在Ce3+-Ce4+氧化还原过程中,CeO2就起到了氧化CO 的作用。

3 不同纳米形貌CeO2 催化剂的制备及其性能

3.1 棒状

Gao 等人[14]采用水热法制备CeO2纳米棒,再通过氧化还原化学蚀刻法(用抗坏血酸和过氧化氢蚀刻CeO2纳米棒),使CeO2纳米棒产生粗糙表面,从而改变了催化剂的表面性能。活性结果表明,经过8个周期刻蚀的CeO2纳米棒催化剂的催化活性最好,其次是经过4 个周期的CeO2纳米棒和2 个周期的未经刻蚀的CeO2纳米棒催化剂。由表征结果得出,随着刻蚀周期的延长,CeO2纳米棒催化剂的比表面积、氧空位和Ce3+的表面分数逐渐增大,对CO 的催化净化效果越好。Pan 等人[15]利用NaOH,Ce(NO3)3·6H2O 等原料,不添加模板剂,在室温和常压的条件下,采用沉淀法,首次实现了单晶CeO2纳米棒的大规模合成。在此基础上,经实验得出,纳米棒的生长与碱溶液浓度、反应温度和反应时间有关,在足够的反应时间和低温下所合成的CeO2纳米棒,可获得较大的比表面积和完美的晶体结构;随着老化时间的延长,所有的CeO2纳米棒都变得更加活跃,如在20 ℃经9 d 合成的CeO2纳米棒,相较于在20 ℃经24 h 所合成的催化活性更好。Rao 等人[16]在没有模板和表面活性剂的碳酸盐辅助甲醛水热体系中,开发了一种简便的水热方法来设计生长方向各异的CeO2纳米棒前驱体,进一步构建出由大量小直径、多孔、微孔和中孔的纳米棒组装而成的分级CeO2纳米棒结构,其中碳酸根离子和铵离子在合成CeO2前驱体的形貌控制中起着重要的作用,所制备的具有分层结构的多孔CeO2纳米棒,因其具有较大的晶格参数、表面氧和比表面积等优点,使得其催化氧化CO 的活性高。常婷婷等人[17]采用水热法制备出具有棒状形貌的纳米CeO2-R,该催化剂长度为300 nm~1 μm,直径小于40 nm,H2-TPR 结果得出,其表面氧在217 ℃可被还原,由活性结果得出,CeO2-R 的活性较高,在T90%为225 ℃时,该类催化剂相较于用于对比的CeO2纳米管(CeO2-T)和CeO2纳米立方体(CeO2-C)而言,催化CO 的性能最高。

表1 列出了上述所制备的CeO2纳米棒催化剂的CO 转化率为10%,50%,90%时各催化剂所对应的温度 T10%,T50%和T90%。与催化剂nanorod-b,nanorod-c 和nanorod-d 相比,催化剂nanorod-a 的T10%(148 ℃),T50%(195 ℃),T90%(225 ℃)最低,这表明Gao 等人制备的CeO2纳米棒催化剂(nanorod-a)对CO 的催化净化效果最佳。

3.2 管状

Zhang 等人[18]以碳纳米管为模板,结合溶剂热合成法和控制煅烧法,合成了CeO2空心纳米棒。表征结果得出,CeO2纳米管是均匀的形貌,其外径为150~200 nm,内径为40~60 nm,表明CeO2纳米管相对于普通纳米管对柴油车尾气CO 具有良好的催化净化性能。陆晓旺等人[19]将表面含有较多的硅羟基高活性SiO2纳米棒作为模板,通过无机物前驱体颗粒的自组装合成CeO2/SiO2复合材料,实验得出,当SiO2纳米棒与硝酸铈的质量比为1∶3 时,CeO2纳米颗粒可以均匀覆盖在SiO2纳米棒表面,采用热碱浸渍去除SiO2纳米棒模板,再经煅烧,最后得到CeO2纳米管。结果表明,优化硝酸铈与活性SiO2质量比(3∶1)后所制备的CeO2纳米管的内径和外径分别在20~50 nm 和50~100 nm 之间,该催化剂具有较好的CO 催化效果。Wu 等人[20]采用乙醇还原法制备了可负载在CeO2纳米管上的Pd/CeO2,探讨了孔形态对催化反应的影响。表征得出,Pd-CeO2纳米管催化剂由于其大的比表面积、高分散的Pd 物种、CeO2纳米介孔和管状结构的支持、大量的Ce3+的存在促进了氧空位的形成等性质,增强了较低温度下氧化CO的效果。Pan 等人[15]在室温和常压下合成了大量的CeO2纳米棒,这是一种良好的前驱体,在100 ℃下反应72 h,可将纳米棒转化成尺寸为50 nm×200 nm的CeO2纳米管,纳米管的长度与在100 ℃下反应24 h的纳米棒的长度相同,但其直径约为纳米棒的2 倍,其转化过程是由纳米棒的中心开始蚀刻,再形成纳米管。其具有较大的比表面积,催化CO 的性能较好。

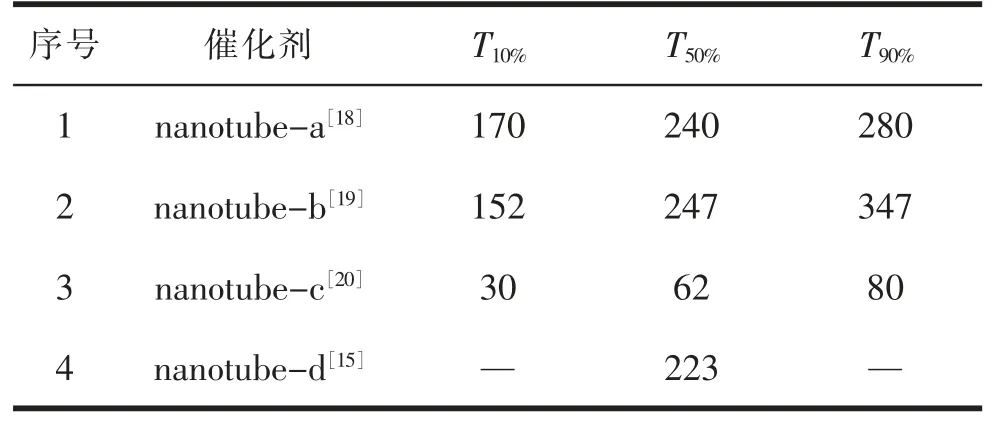

表2 展示出了上述几种CeO2纳米管催化剂的T10%,T50%和T90%。可明显看出,相较于nanotube-a,nanotube-b 和nanotube-d 几种催化剂,0.9Pd/CeO2纳米管催化剂(nanotube-c)的T10%(30 ℃),T50%(62 ℃),T90%(80 ℃)明显最低,对CO 的催化效果最好。

表2 不同CeO2 纳米管催化剂催化CO 氧化反应性能 ℃

3.3 球状

He 等人[21]以碳酸氢根为前驱体,采用协同辅助合成法,使得由CeO2纳米颗粒相互连接的棒状结构,围绕成类似球蛋白的CeO2球体,形成介孔结构。表征得出,该样品具有较高的比表面积和独特的介孔结构,是一种良好的催化剂。此外,该种催化剂可作为理想的载体催化剂,Au 颗粒物可以分散在类球蛋白的CeO2基体中,形成Au/CeO2负载型催化剂,此类催化剂在低温条件下具有良好的CO 催化性能。总之,与普通的CeO2纳米颗粒相比,该催化剂对CO 具有更好的催化净化性能。Shen 等人[22]提出了一种方便有效的CO2膨胀乙醇形状可控合成CeO2颗粒的方法,通过调节充入的CO2压力,同时也避免了在整个过程中添加表面活性剂或改变任何程序,选择性地制备出球状CeO2粒子。球状CeO2主要是在4 MPa 的低压下形成,大部分团聚成块。通过CO2压力的变化使CeO2粒子的形貌改变,来改变催化剂对CO 催化效果。在复合金属氧化物中,各组分间的界面化学反应可体现出优异的氧化性能,因此,Jampaiah 等人[23]通过研究活性金属氧化物之间的相互作用,在其界面上对CO 的氧化效果,合成了CeO2,10%Mn3O4-CeO2,20%Mn3O4-CeO2,40%Mn3O4-CeO2等类花微球,考察了在类花微球状CeO2上不同比例Mn3O4负载的催化剂对催化氧化CO 的影响。CeO2与Mn3O4之间的强协同作用、氧物种的变化、表面氧活性位点的数量、氧空位等是该催化剂催化性能好的原因,因而这种界面作用可以用于增强催化剂的表面结构和催化氧化性能。测试得出,负载20%Mn3O4的CeO2微球的CO 催化活性最高,将其与传统纳米粒子进行了比较,发现微球状的具有高比表面积和高孔隙率,可提高其对CO 的催化活性。

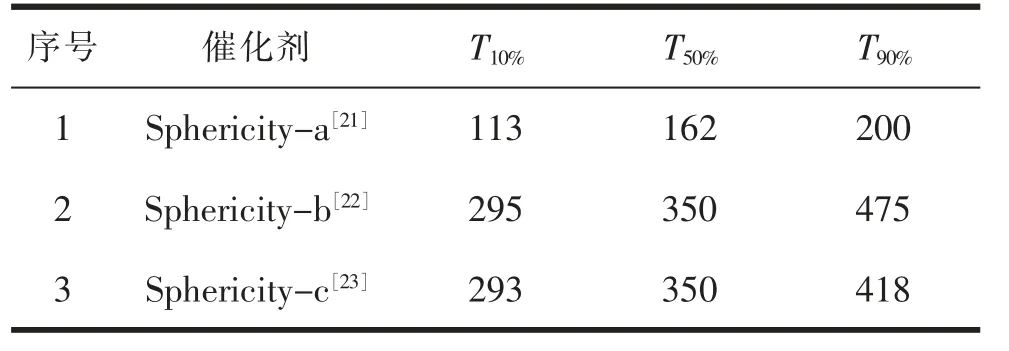

表3 为上述不同球状CeO2催化剂的T10%,T50%和T90%。其中,用CeO2纳米颗粒相互连接的棒状结构围绕成类似球蛋白的CeO2球体(Sphericity-a)的T10%(113 ℃),T50%(162 ℃),T90%(200 ℃)相较于Sphericity-b,Sphericity-c 的CO 转化率对应温度最低,对CO 的催化氧化能力最高。

表3 不同球状的CeO2 催化剂催化CO 氧化反应性能 ℃

3.4 花状

Li 等人[24]在100 ℃较温和条件下,采用多种表面活性剂,制备出直径为5~8 μm 的三维类花状CeO2微球催化剂。其形成机制:零维的CeOHCO3纳米颗粒前体在PEG 600 的导向作用下聚合形成一维纳米线,再经聚合形成三维花状微球,最后经煅烧得到多级孔结构和低能带能的类花状CeO2。结果表明,制备出的类花状CeO2具有独特的结构和形貌,表面氧较多,Ce3+和氧空位浓度较高,晶格面较多(1 000),对CO 的氧化效果高于一般的CeO2。Zhong 等人[25]以氯化铈为反应物,提出简单经济的工艺——乙二醇介导法来合成三维花状CeO2纳米复合结构。研究CeO2前体的演化过程,对CeO2前体进行煅烧,发现其有两阶段的生长过程,CeO2前体呈现出许多均匀的花状结构,进一步观察又可发现,整个结构是由微瓣组成,微瓣之间相互连接,通过自行组装形成固化的三维类花状纳米结构。这种新型的结构兼具微观结构和纳米结构的优点,所得到的花状CeO2可作为金元素纳米颗粒催化氧化CO 的良好载体,具有良好的CO 催化性能。仙存妮等人[26]用水热法制备了不同Pr 掺杂量的花状CeO2固溶体材料,该种样品均具备立方萤石结构,而随着Pr 掺入量的增加,催化剂的氧空位含量也跟着提高,但CeO2的还原性受到了抑制。结果表明,由于Pr 掺入后引起的氧空位增加及CeO2还原性受到抑制的联合作用,掺杂10 mol%Pr 的样品的CO 氧化催化活性最好。田龙等人[27]首先通过构建CeO2与过渡金属氧化物的复合材料,再选用溶剂热法制备具有三维花状结构的Mn/CuO-CeO2多元复合纳米材料,其中CuO 和MnOX的高分散性可使各组分间产生相互作用,使得催化剂的催化活性改变。结果表明,随着Mn 掺入量的增加,复合材料的催化活性先升高后降低,当nCe∶nCu∶nMn=25∶5∶2 时,表现出最佳的CO 催化净化性能。

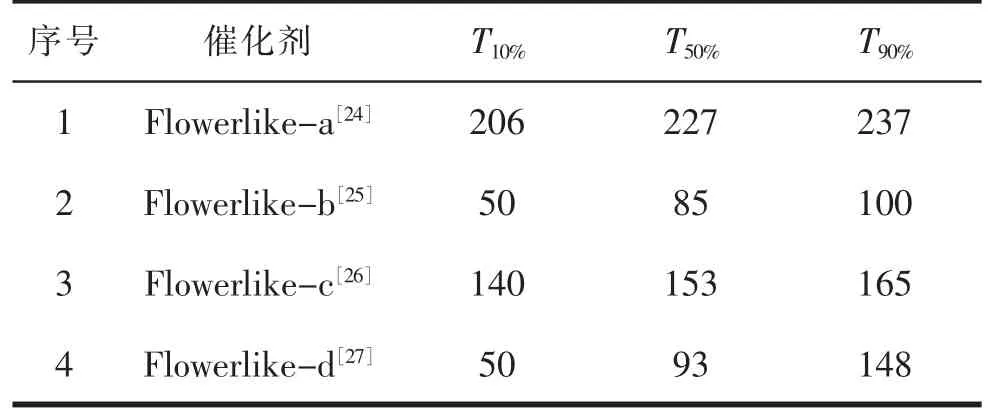

表4 列出了上述所制备的花状CeO2催化剂的T10%,T50%和T90%。对比得出,花状CeO2催化剂(Flowerlike-b)的T10%(50 ℃),T50%(85 ℃),T90%(100 ℃)相较于Flowerlike-a,Flowerlike-c 和Flowerlike-d,具有最高CO 催化活性。

表4 不同花状的CeO2 催化剂催化CO 氧化反应性能 ℃

4 结论与展望

不同形貌的CeO2催化剂有着不同的理化性质,如粒径尺寸、比表面积、孔道结构、氧物种含量等,因此不同形貌的CeO2催化剂对柴油车尾气中的CO催化净化性能有着显著的差异。CeO2催化剂的应用范围日益广泛,为了提高CeO2催化剂对柴油车尾气CO 的催化性能,对CeO2催化剂的形貌结构、孔径大小、复合材料、粒径大小等进行更精密的研究极具现实意义。因此本文对众多研究人员采用不同制备方法制备出的不同纳米形貌(如球状、管状、棒状、花状等)进行综述,并对这些催化剂的活性进行对比发现,管状CeO2催化剂因具有大的比表面积、CeO2纳米介孔和管状结构的支持、大量的Ce3+的存在等特点,使其具有最好的CO 催化氧化性能,这为进一步提高CeO2催化剂对柴油车尾气CO 的催化净化性能做出了贡献。当前,研究人员已研发出多种不同纳米形貌的CeO2催化剂,合理改变形貌后的CeO2催化剂对催化净化CO 的效果有显著的提高,同时也存在制备成本昂贵、制备条件苛刻、产业化投入不足等亟待解决的问题。因此,如何在改变催化剂形貌的同时,提高稳定性、简化工艺、降低成本等方向也可能成为今后的研究热点。