半潜平台立柱与甲板包连接结构设计

2020-11-04王永刚王金峰周庆王醍

王永刚,王金峰,周庆,王醍

(1.中远海运重工有限公司 设计研究院,辽宁 大连 116600;2.中国船舶及海洋工程设计研究院,上海 200011)

结构安全是保证第七代超深水半潜式钻井平台在恶劣海况、复杂载荷作用下正常作业、避免生命危险和环境污染的基本前提,而关键区域的结构安全则是其瓶颈所在;已发生的海工装备海损事故表明,结构的破坏往往是起始或发生于关键区域。半潜式钻井平台由于其独特的结构形式和运动特点[1],立柱和甲板包的连接区域,尤其是立柱内侧靠近甲板包中心的垂向舱壁与甲板包底板的连接区域,存在十分严重的应力集中,是平台结构设计的关注点。

针对某3 000 m超深水第七代半潜式平台立柱与甲板包内角连接结构设计,利用Genie软件和子模型技术对目标区域内不同的结构形式进行强度分析,选择相对优化的连接形式。

1 结构设计出发点

为保证半潜式平台的结构安全,ABS、DNVGL、CCS等船级社根据构件失效对整体平台安全性、生命和环境危险的影响程度,以及目标构件的应力状态、产生焊接变形或疲劳裂纹的可能性,将结构分为特殊、主要和次要构件[2-4]。其中特殊构件如下。

1)立柱、甲板包、浮体相互连接区域的外板结构。

2)组成箱型或工字型支承结构且承受主要集中载荷的甲板包内的甲板板、重型翼板和舱壁板。

3)撑杆的连接位置。

4)主要结构构件连接区域承受集中载荷的外部肘板、部分舱壁、平台和骨架。

5)立柱、甲板包及浮体连接处提供适当对齐和足够载荷传递的“贯穿”构件。

6)高应力区,例如,导缆器、绞车、吊车、火炬塔等基座。

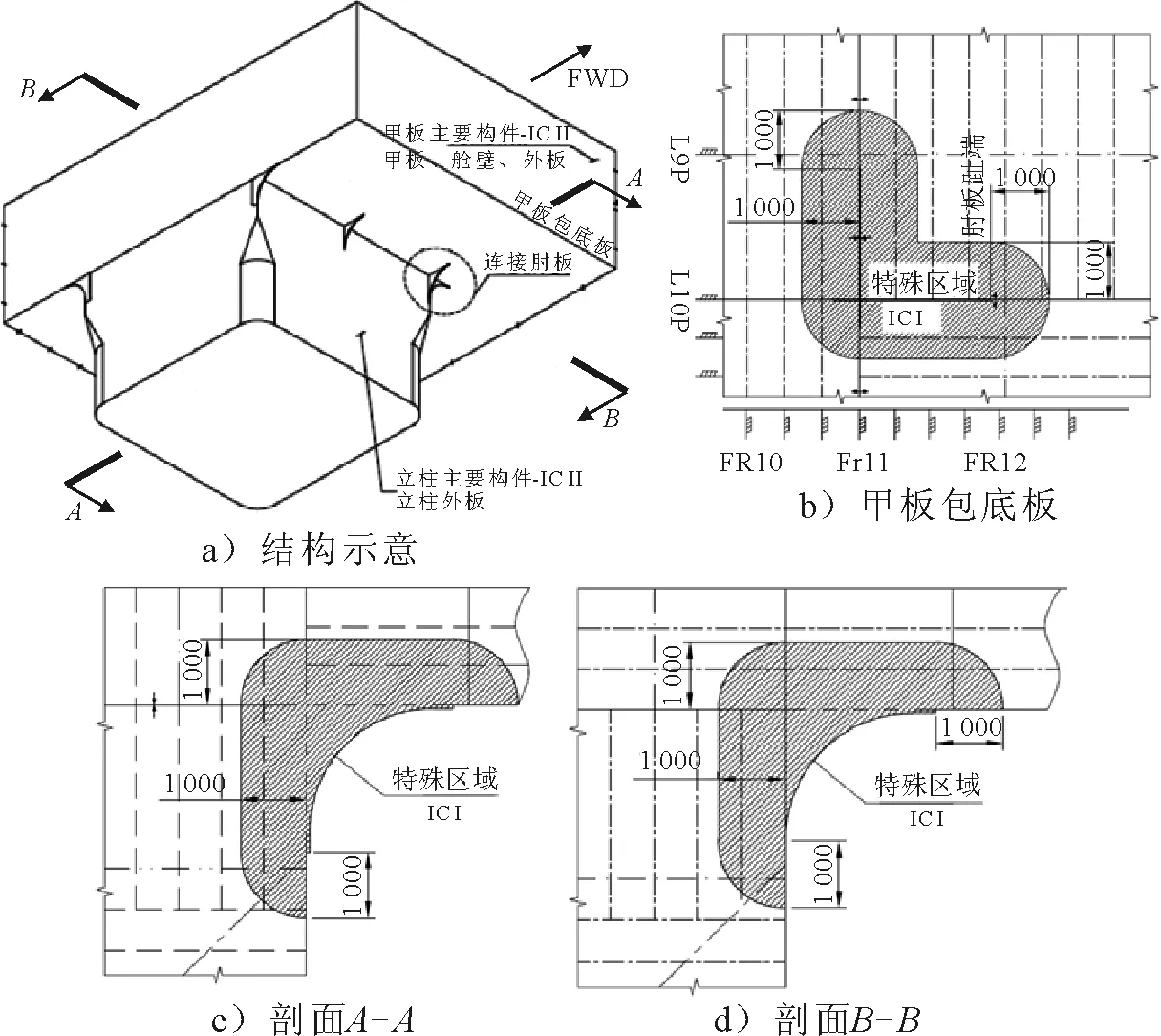

立柱与甲板包连接肘板和相邻位置的外板结构是一种典型的特殊构件,其设计应满足以下要求:①结构形式简单,载荷有效传递和应力分布均匀合理,满足强度要求,一般采用厚度很大的高强钢,甚至Z向钢,具体材质由强度分析结果,结合服务温度、板厚和构件类别来确定[5];②焊接工艺和检验要求,如焊缝的全熔透和打磨,相邻焊缝的间距控制,以及焊后进行IC I无损检验等。目标结构的构件等级和检验标准见图1。

图1 连接肘板结构分类与检验等级

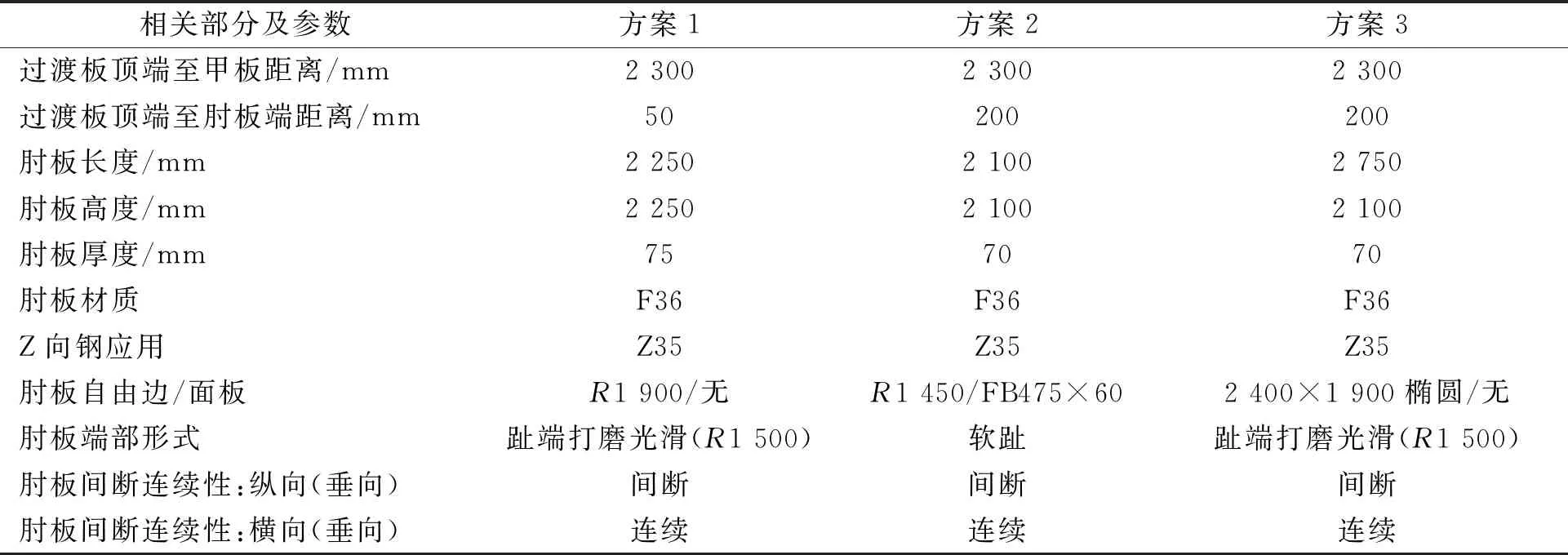

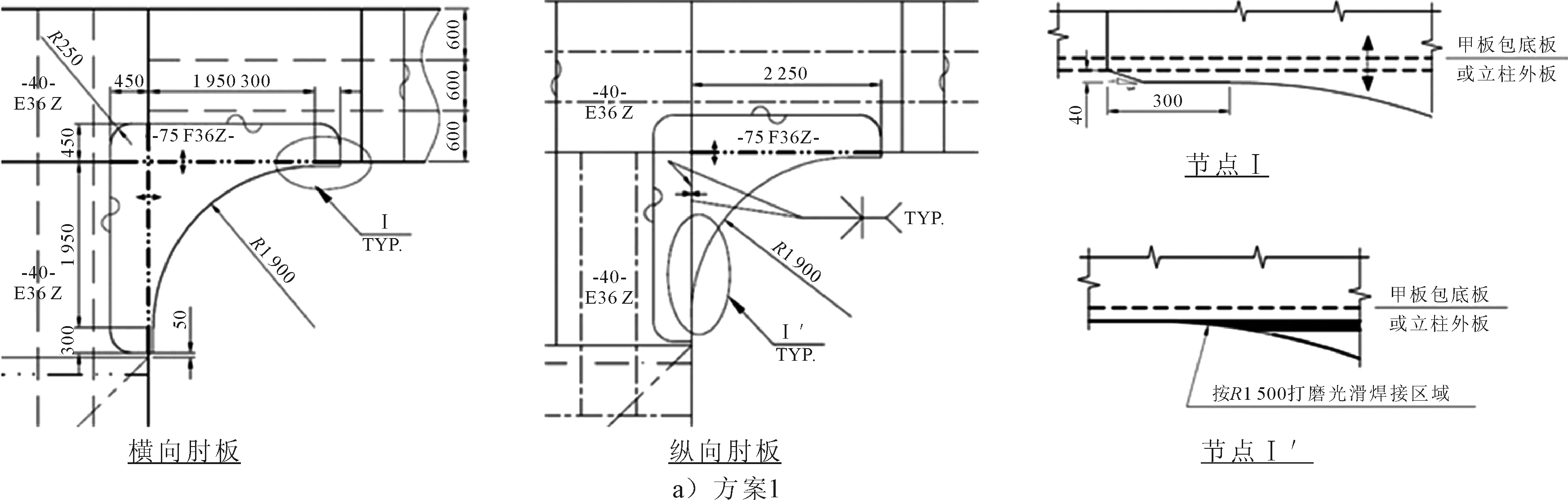

立柱外板和甲板包连接位置位于甲板包箱型梁和立柱垂向梁2根梁的端部,承受很大的载荷。同时由于结构的不连续性,存在较大的应力集中。结合以前的半潜平台设计经验[6],在连接区域增加肘板可以改变其局部结构刚度,有效降低应力集中。因此,针对目标平台在立柱外板和甲板包连接位置,考虑立柱结构“天圆地方”过渡位置到甲板包底板间距和施工方案对肘板尺寸的影响,综合外形尺寸、板厚、材质、趾端形式、连续形式、焊接节点等因素,确定3种肘板形式,具体参数见表1,方案1结构形式见图2a),肘板采用圆弧形式,自由边没有面板结构,趾端采用切割打磨的方式与垂直连接结构平齐,方案2结构形式见图2b),自由边有面板支撑,趾端采用特殊的软趾形式,以避免应力集中。方案3(见图2c))在方案1基础上进行局部优化,自由边采用2 400 mm×1 900 mm椭圆形抛物线形式,上部肘板长度增加,板厚降低,趾端与方案1相同。

表1 连接肘板的3种设计方案

图2 连接肘板

2 立柱与甲板包连接肘板强度校核

连接肘板结构形式复杂, 为真实有效分析结构应力场分布,采用有限元方法分析静载荷和危险波浪载荷条件下结构的局部强度。在不同周期、浪向、相位的波浪条件下,半潜式平台所遭受的波浪载荷差异很大,首先根据典型节点在平台结构中所处的位置、结构形式、装载工况和工作环境,分析平台在何种波浪载荷工况时典型节点受力最大、应力水平最高。

2.1 波浪载荷

利用SESAM/POSTRESP模块对平台运动进行短期预报。计算中采用的波浪谱为JONSWAP谱,在自存工况下对应的设计波[7,8]进行3种节点形式的强度比较分析。

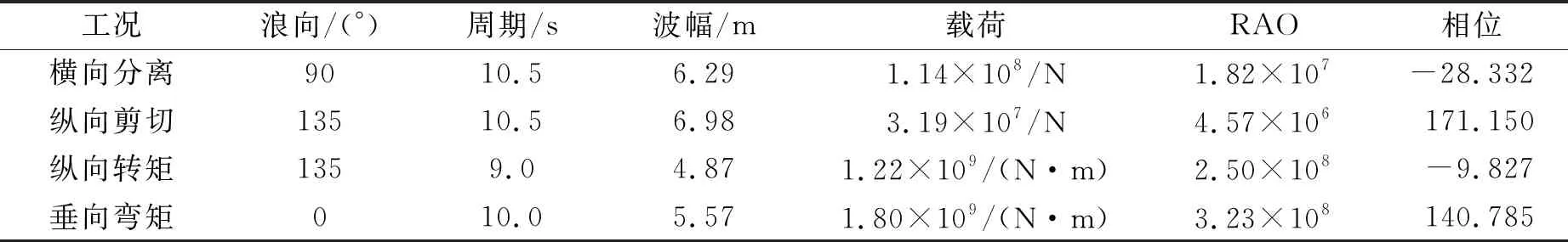

设计波参数采用谱分析方法,结合传递函数确定典型工况设计波周期,通过最大横向载荷、最大纵向剪切、最大纵向转矩及中横剖面最大垂向弯矩等特征波浪载荷确定设计波波幅[9,10]。采用设计波参数见表2。

表2 短期预报方法筛选设计波参数(自存工况)

2.2 平台计算模型

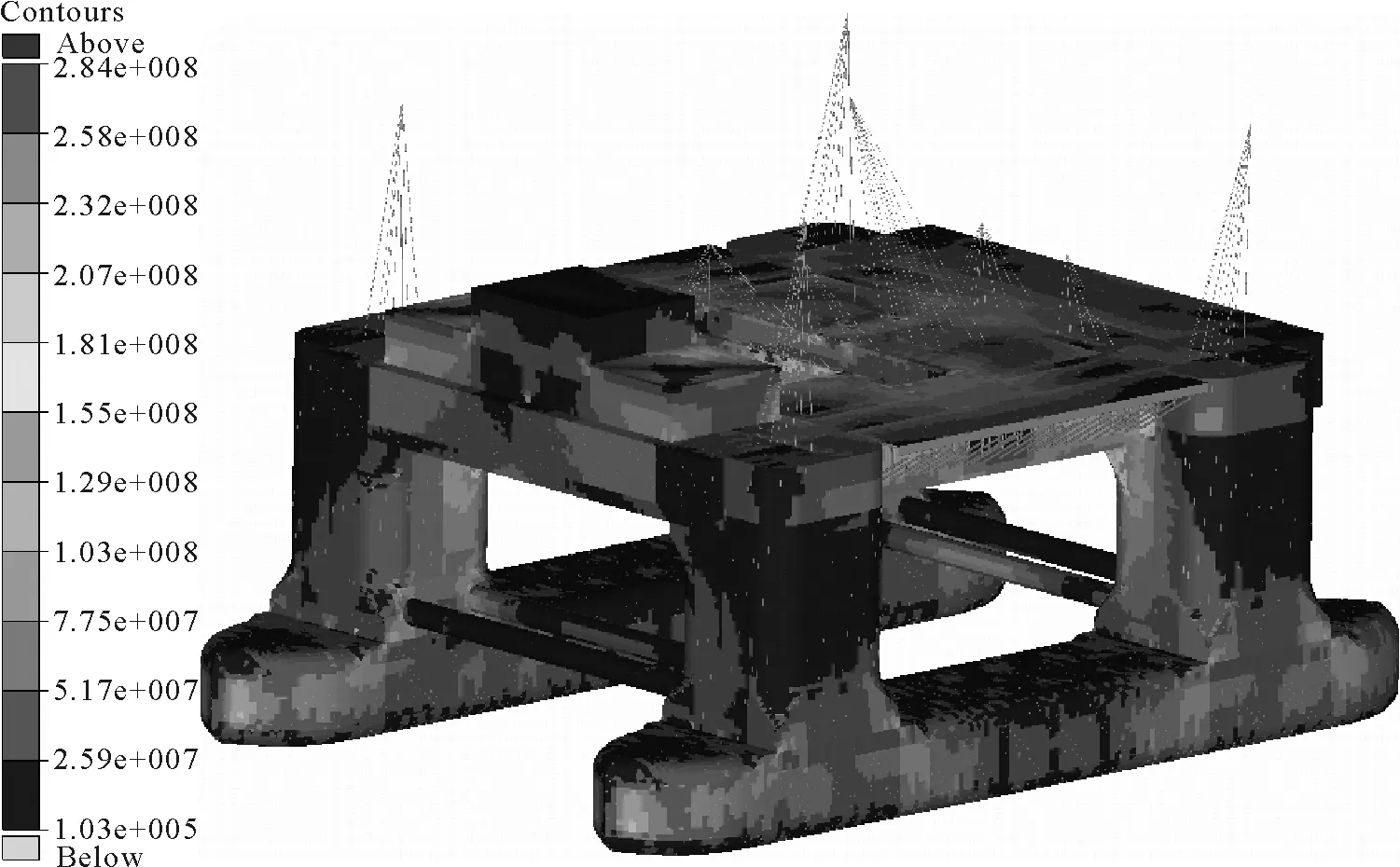

采用子模型方法,基于总体强度计算结果,如图3所示,对立柱与甲板包连接肘板进行强度计算[11]。

图3 总体强度应力云图

3种设计方案分别建立3个子模型,网格密度为50 mm×50 mm,边界条件被定义为prescribed displacements,利用SESAM中的SUBMODEL模块可以直接从总体强度结果文件中准确地读取子模型边界处的六自由度位移,结合节点结构波浪载荷计算目标位置的应力分布和应力水平,确保计算结果的准确。

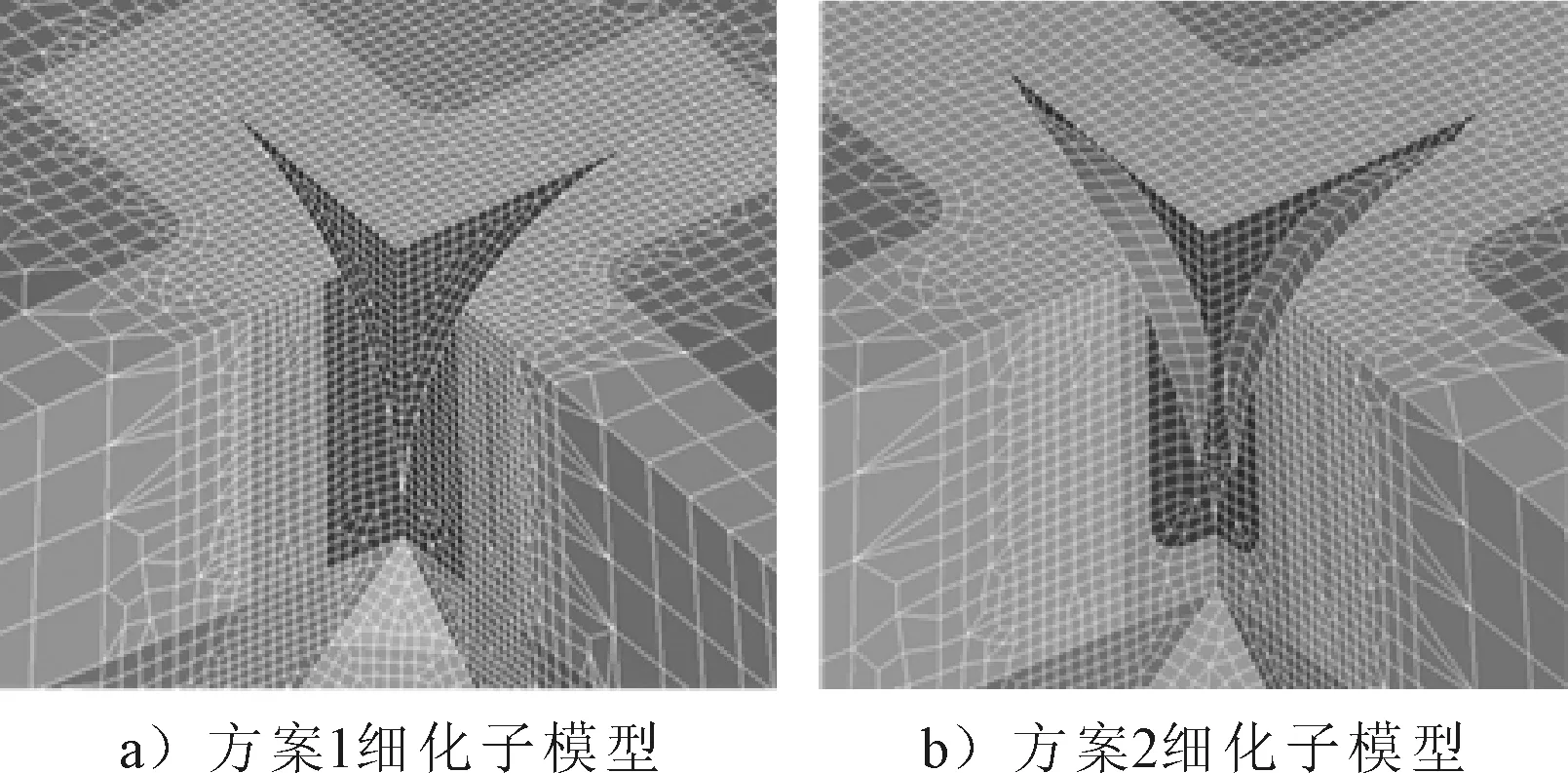

总体强度分析中有限元计算模型和连接肘板细化子模型分别见图4。

图4 连接肘板子模型(局部)

2.3 连接肘板强度计算结果

连接肘板由于结构的不连续性造成较大的应力梯度,存在应力集中现象,使用许用应力法进行强度评估,其屈服衡准为

[σ]≤σs/SMPa

(1)

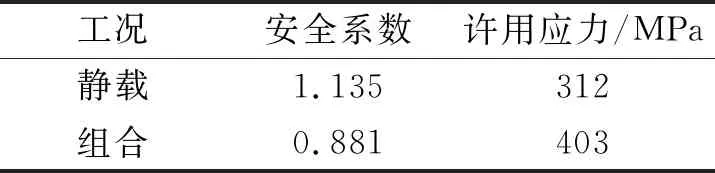

式中:[σ]为许用应力值;σs为材料的屈服强度,MPa;S为安全系数,见表3。目标结构全部采用高强钢,最小屈服强度为355 MPa,其许用应力见表3。

表3 安全系数和许用应力

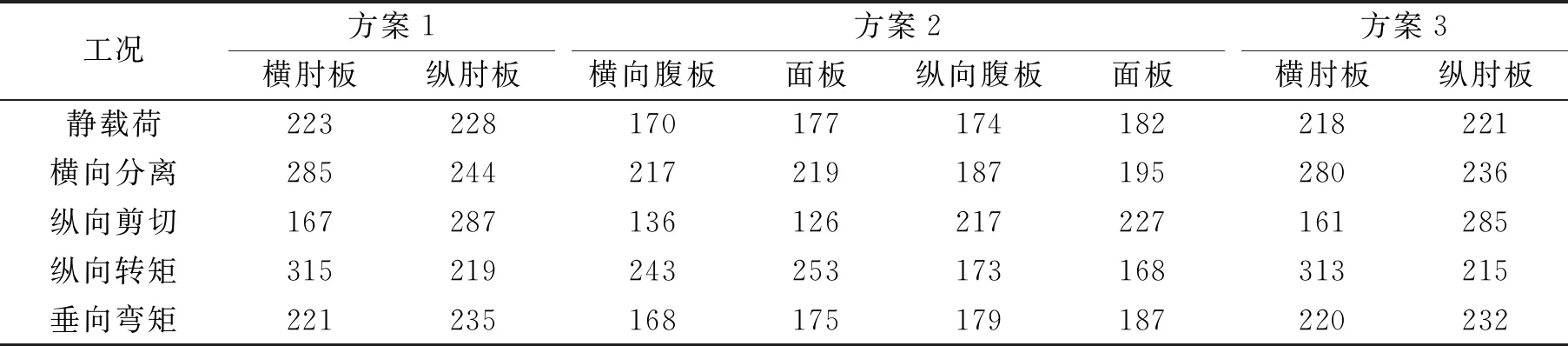

分别针对3种设计方案进行强度计算,方案1肘板形式在所有工况下的最大组合工况下的应力水平见图5。

图5 连接肘板方案1应力云图

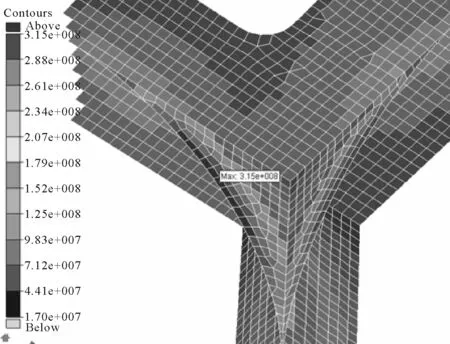

汇总不同结构形式下横纵肘板在每种工况下的最大等效应力,具体数据见表4。

通过表4等效应力值对比可以看出:

1)目标平台立柱与甲板包横向连接肘板的主控载荷为纵向转矩,该工况下横向肘板的应力值明显高于纵向肘板;纵向连接肘板的主控载荷为纵向剪切,该工况下纵向肘板的应力值明显高于横向肘板。

表4 不同设计方案等效应力对比 MPa

2)静载荷工况下,立柱和甲板包横纵向连接肘板的应力水平相当。

3)综合所有工况,横向肘板的应力水平略高于纵向肘板。

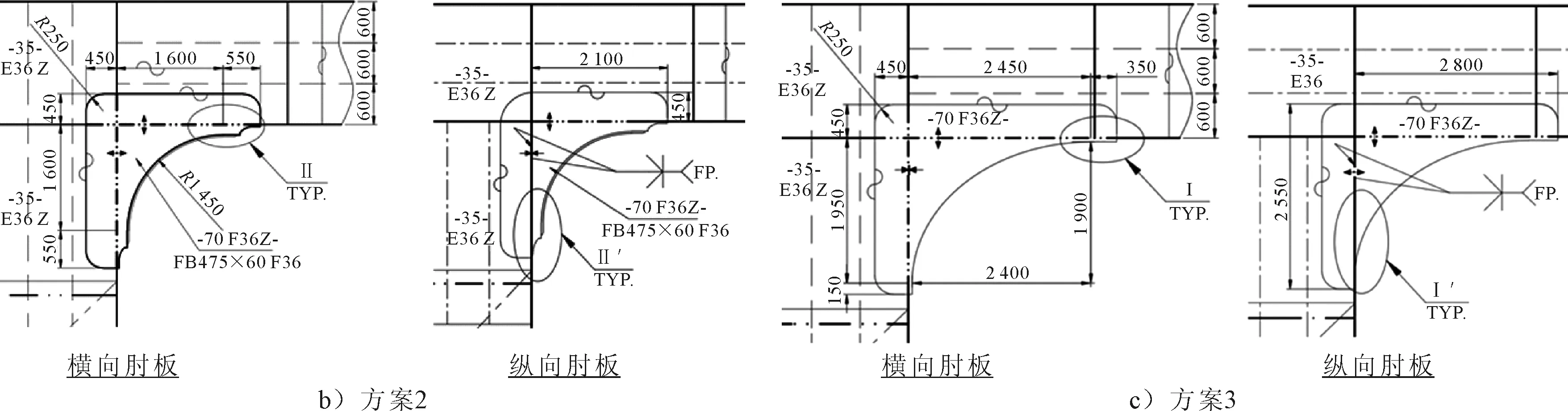

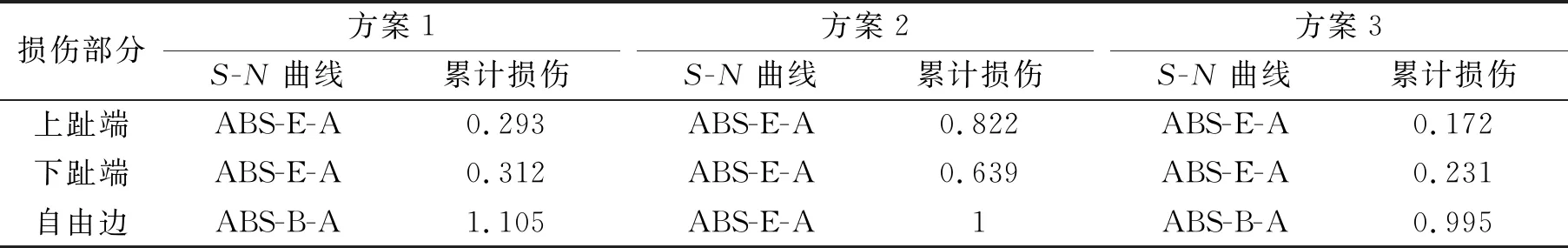

4)3种方案都满足强度要求。方案1和3结构形式相近,应力水平相当,接近于材料的许用应力,材料利用率高;方案2肘板和面板的应力值相当,远小于材料的许用应力,主要是因为腹板和面板共同承受载荷,面板对肘板的支撑作用增加了肘板的刚度,同时在肘板趾端由于结构的不连续性存在一定的应力集中现象,见图6。

图6 连接肘板方案2应力云图

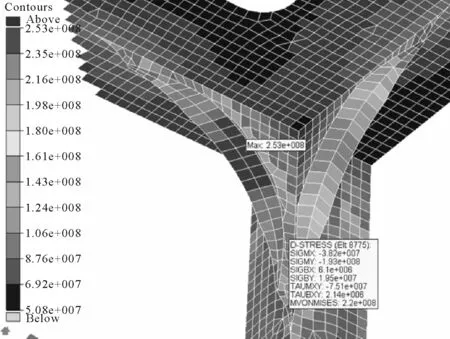

2.4 连接肘板疲劳损伤计算结果

在应力分析的基础上,分别选择不同肘板结构的趾端和自由边(对方案2为面板与腹板的角焊缝)3个位置作为热点,对热点区域进行t×t模型细化,用子模型法进行作业工况下的疲劳损伤计算,设计寿命25年,基于S-N曲线和Miner法则计算得到的疲劳累计损伤须小于等于1,结果见表5。

表5 不同设计方案疲劳损伤对比

1)趾端处的疲劳损伤。方案1和方案3都比较低;方案2数值明显大于其他方案,主要是由于趾端结构突变导致局部应力集中引起的。

2)自由边(或面板与腹板角焊缝)处的疲劳损伤。方案1的数值大于1,不满足要求;方案2和3满足要求,且计算结果很接近,虽然方案2面板对结构的支撑作用导致其应力范围低,但是针对焊缝的S-N曲线等级较高,两者基本相互抵消。

3 结论

1)横向肘板的应力水平高于纵向肘板,设计中应保持横向肘板的连续性。

2)连接肘板方案2在板厚降低的前提下与方案1应力水平相当,疲劳强度好,比方案2结构简单,施工便利,采用上部略长的椭圆形连接肘板是一种相对优化的连接形式。

3)连接肘板增加面板能够有效地降低肘板应力水平,但是增加结构复杂性,下趾端处面板与腹板之间空间小,不利于焊接和打磨,而且存在一定的应力集中,导致疲劳损伤较高,设计过程中要注意应力集中对肘板趾端的结构形式、应力分布和疲劳损伤的影响。