超大型集装箱船绑扎桥结构轻量化设计

2020-11-04张鼎孔小兵刘奕谦陈忱汤宵扬

张鼎,孔小兵,刘奕谦,陈忱,汤宵扬

(中国船舶及海洋工程设计研究院,上海 200011)

集装箱船向大型化发展,伴随而来的是甲板上堆装的集装箱越来越多,甲板上绑扎系统的安全性非常重要[1]。

绑扎桥是保证集装箱系固安全中的重要结构,常规的绑扎桥结构设计主要基于规范计算,一般偏于保守,这使得绑扎桥结构强度存在着较大的冗余。因此,在保证集装箱船的绑扎桥结构强度满足规范要求的条件下,应尽可能优化绑扎桥的结构设计,减轻结构质量[2],提高集装箱船的经济性。

20 000箱级以上超大型集装箱船具有高难度、高复杂性和高附加值的特点,是典型的高技术船型之一。选取某20 000 TEU集装箱船典型绑扎桥为例,分析对绑扎桥结构轻量化设计。

1 研究对象

绑扎桥主要包括剪力墙式绑扎桥和A型斜撑式绑扎桥2种形式。剪力墙式绑扎桥的关键构件为立柱和剪力墙,A型斜撑式绑扎桥的关键构件为立柱和斜撑。对剪力墙式和A型斜撑式绑扎桥强度进行有限元计算对比分析表明,剪力墙式绑扎桥略优于 A 型斜撑式[3],且目前剪力墙式绑扎桥在超大型集装箱船上运用较多,故本文针对剪力墙式绑扎桥轻量化设计。

20 000 TEU集装箱船采用3层箱高剪力墙型式绑扎桥。该船相关结构设计采用的是原GL规范[4],故本文的绑扎桥对比计算分析按照原GL绑扎规范相关要求进行。绑扎桥结构采用AH36高强度钢,屈服强度为355 MPa。

2 绑扎桥强度计算分析流程

2.1 有限元模型范围

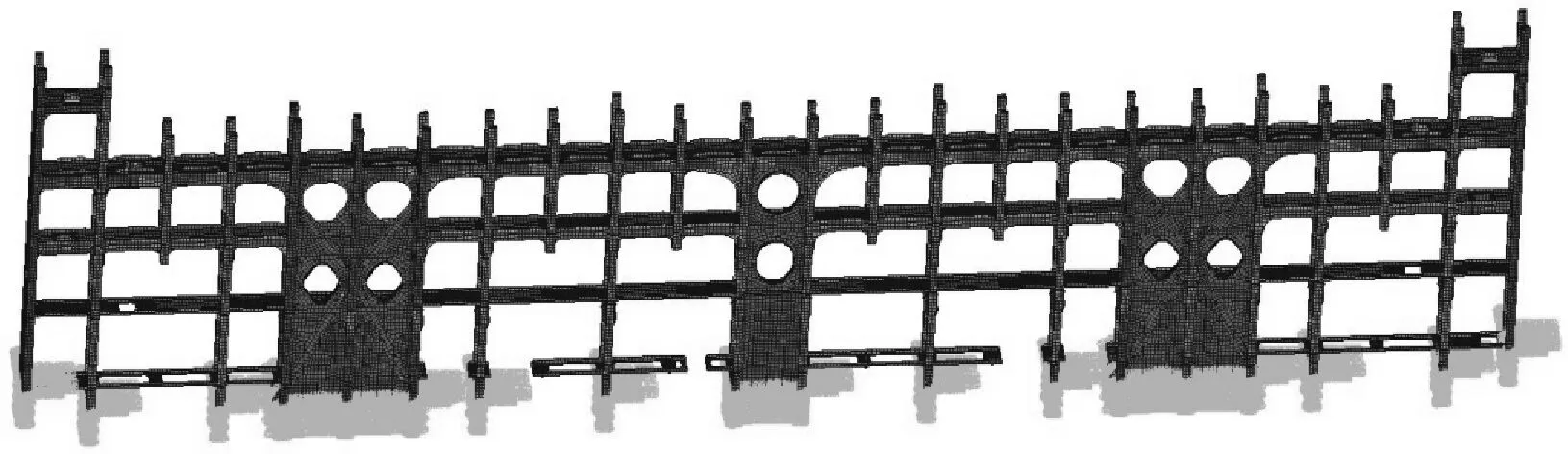

原GL规范未要求将船体舱口围部分结构考虑到计算分析中,故本文的有限元模型仅包括绑扎桥本身,其建模范围包括立柱、剪力墙、平台和连接肘板等主要结构构件,眼板、格栅平台和导向立柱贴板等附件可不用考虑。绑扎桥上所有构件均采用板单元模拟,板单元大小约100 mm×100 mm,在PATRAN中建立的该绑扎桥结构有限元模型(见图1),其中模型的总体坐标系采用右手笛卡尔坐标系,即x方向为船宽方向,y方向为船长方向,z方向为型深方向。

2.2 有限元模型边界条件

在绑扎桥与舱口围板、箱柱连接处刚固,即施加限制x、y、z3个方向线位移和角位移的约束。边界约束后的绑扎桥模型见图1。

图1 绑扎桥边界条件

2.3 绑扎力大小和方向

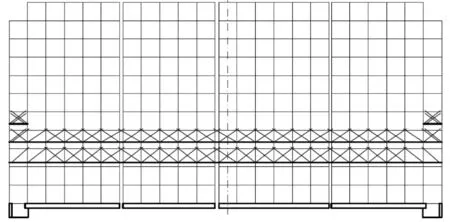

计算采用的绑扎力大小为140 kN,中间集装箱区域采用双层单绑的外绑形式,最外侧列采用双层内绑扎形式,绑扎方式见图2。

图2 绑扎方式示意

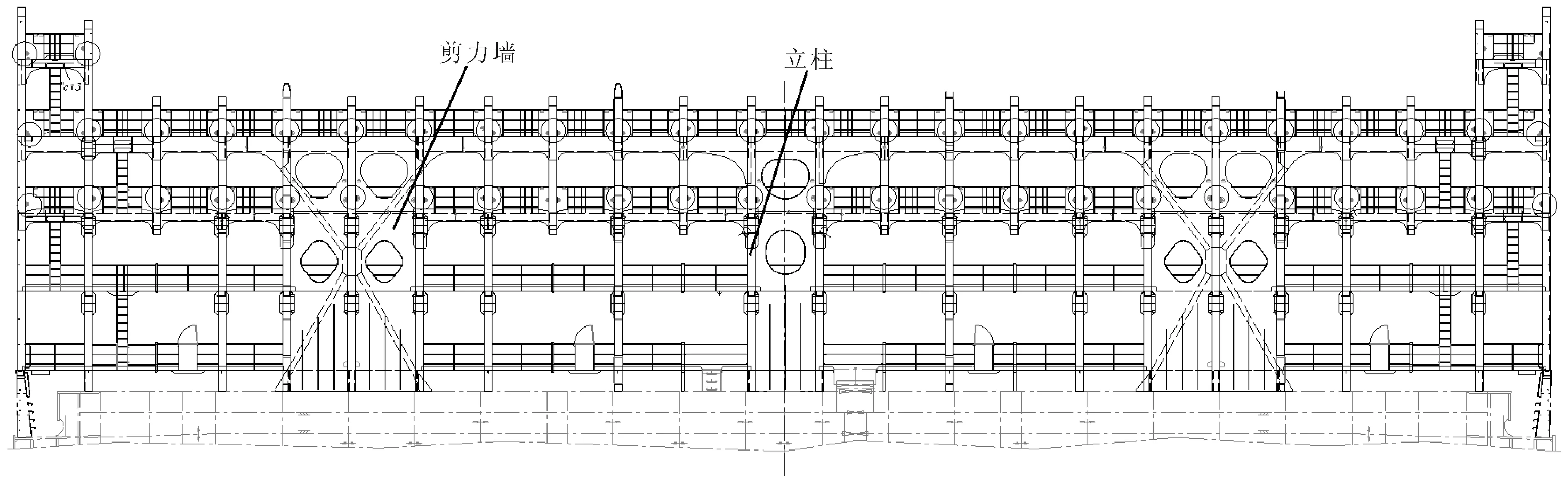

绑扎桥横剖面图见图3。

图3 绑扎桥结构横剖面

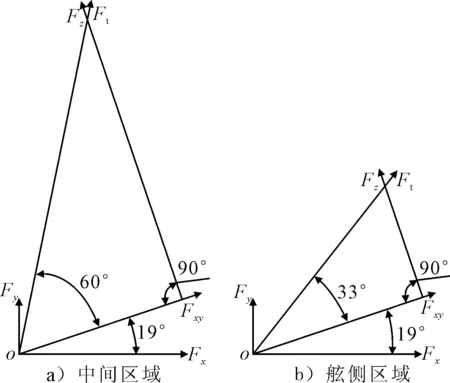

对于绑扎力的方向,有些船级社仅要求考虑船宽和型深方向的绑扎力分量,即x方向和z方向。由于绑扎眼板和集装箱箱角在y方向(即船长方向)上存在一定的距离,绑扎力仅考虑x方向和z方向与实际受力情况存在一定的差别,因此,绑扎力还应考虑y方向的分量。按照GL相关规范要求,在绑扎眼板上的理论最大绑扎力需要沿着绑扎杆的轴向,其空间角度定位取决于绑扎眼板与对应的集装箱箱脚的相对位置。根据绑扎力方向的不同,将加载方式分为2个区域:舷侧区域和中间区域。舷侧布置高眼板、低眼板和风绑眼板等3种绑扎眼板型式,有3种加载作用点;中间区域布置高眼板和低眼板等2种绑扎眼板型式,有2种加载作用点。加载绑扎力方向示意于图4,其中右边为舷侧区域示意,左边为中间区域示意,Fx为沿船宽方向的绑扎力分量,Fy为沿船长方向的绑扎力分量,Fz为沿型深方向的绑扎力分量,Fxy为Fx和Fy的合力,Ft为Fxy和Fz的合力即加载的绑扎力。

图4 绑扎力方向的示意

2.4 计算工况

根据规范,绑扎桥强度校核的计算工况包括以下3种。

1)工况一。在绑扎桥两侧绑扎眼板上均加载。

2)工况二。仅在绑扎桥靠船艏侧绑扎眼板上加载。

3)工况三。仅在绑扎桥靠船艉侧绑扎眼板上加载。

2.5 结构许用应力

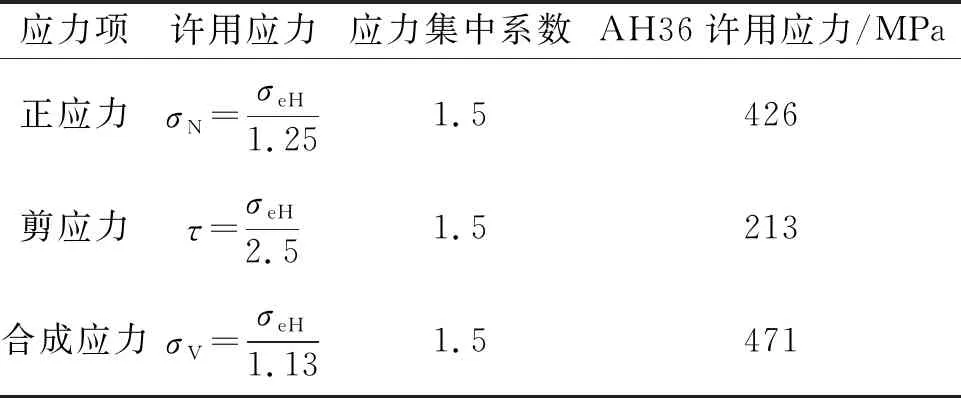

根据GL相关规范,圆弧、开孔边缘等结构突变节点处存在应力集中,应考虑采用应力集中系数,许用应力见表1。

表1 许用应力

3 绑扎桥结构轻量化设计

绑扎桥优化设计应基于相同的前提条件,即其结构强度计算输入条件,包括有限元模型范围及单元类型、绑扎桥边界条件、计算载荷大小和方向、计算工况和强度评估准则等均需保持一致。根据绑扎桥计算分析研究经验[5],考虑从以下3个方面进行绑扎桥的轻量化设计优化。

3.1 优化立柱

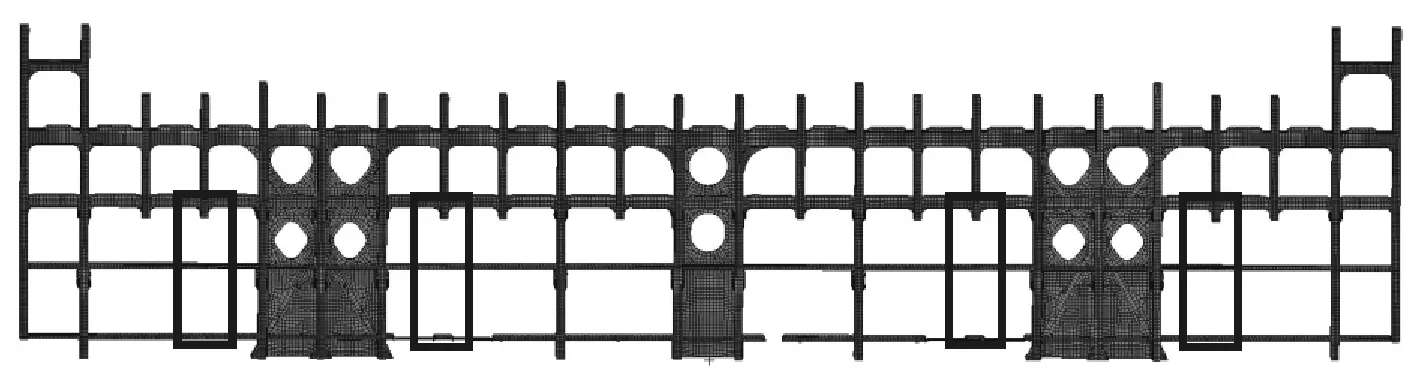

立柱在绑扎桥质量中占有很大的比例,可考虑移除绑扎桥中的4根立柱。优化后的有限元模型见图5。

图5 立柱优化后的绑扎桥有限元模型

3.2 优化剪力墙

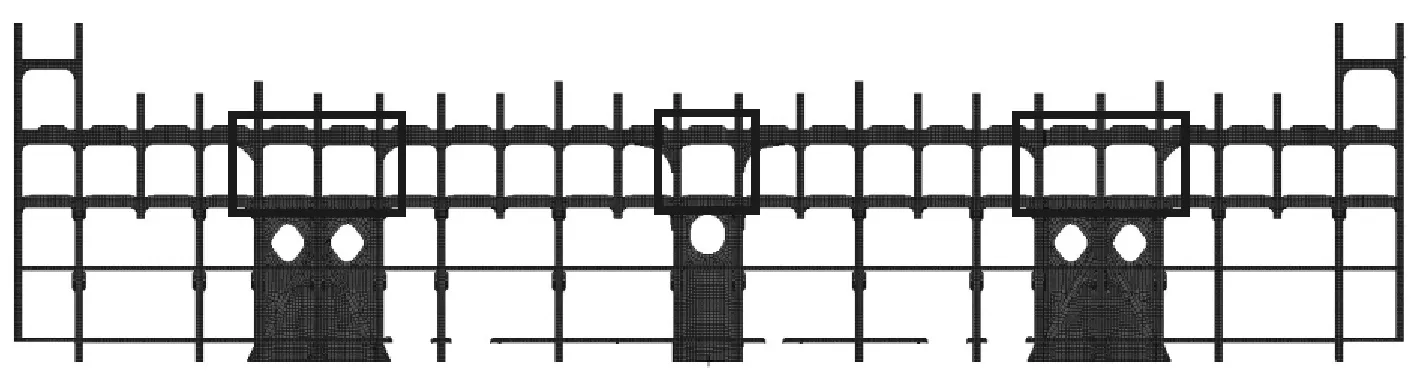

计算分析表明,绑扎桥上第二平台和第三层平台之间的剪力墙结构应力水平较低,故考虑将该处的剪力墙移除,移除后的绑扎桥有限元模型见图6。

图6 剪力墙优化后的绑扎桥有限元模型

3.3 同时优化立柱和剪力墙

基于上述分析,可叠加考虑移除立柱和剪力墙,这样,结构形式变化较大,可能会出现局部区域应力超过许用应力的情况,为此对该区域结构进行局部加强,以保证结构强度。

4 计算结果对比分析

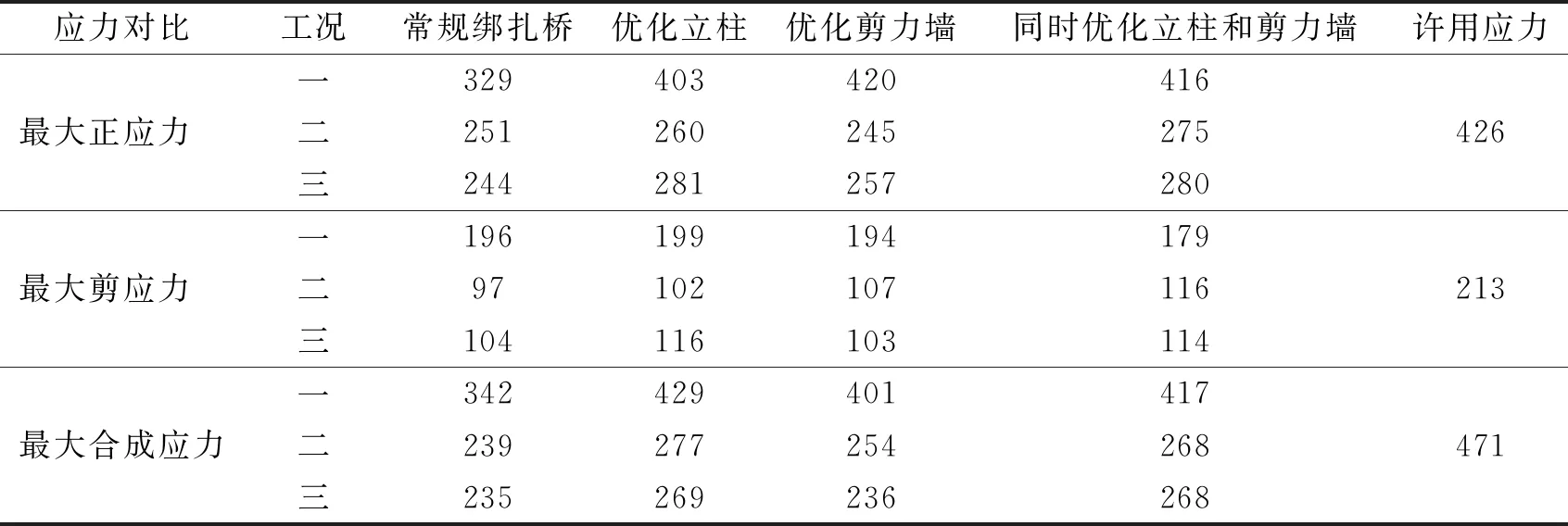

采用上述计算方法得到不同优化情况下绑扎桥的正应力、剪应力和合成应力,对比见表2,绑扎桥结构的质量对比见表3。

表2 不同优化情况下的绑扎桥应力对比 MPa

表3 不同优化情况下的绑扎桥结构质量对比

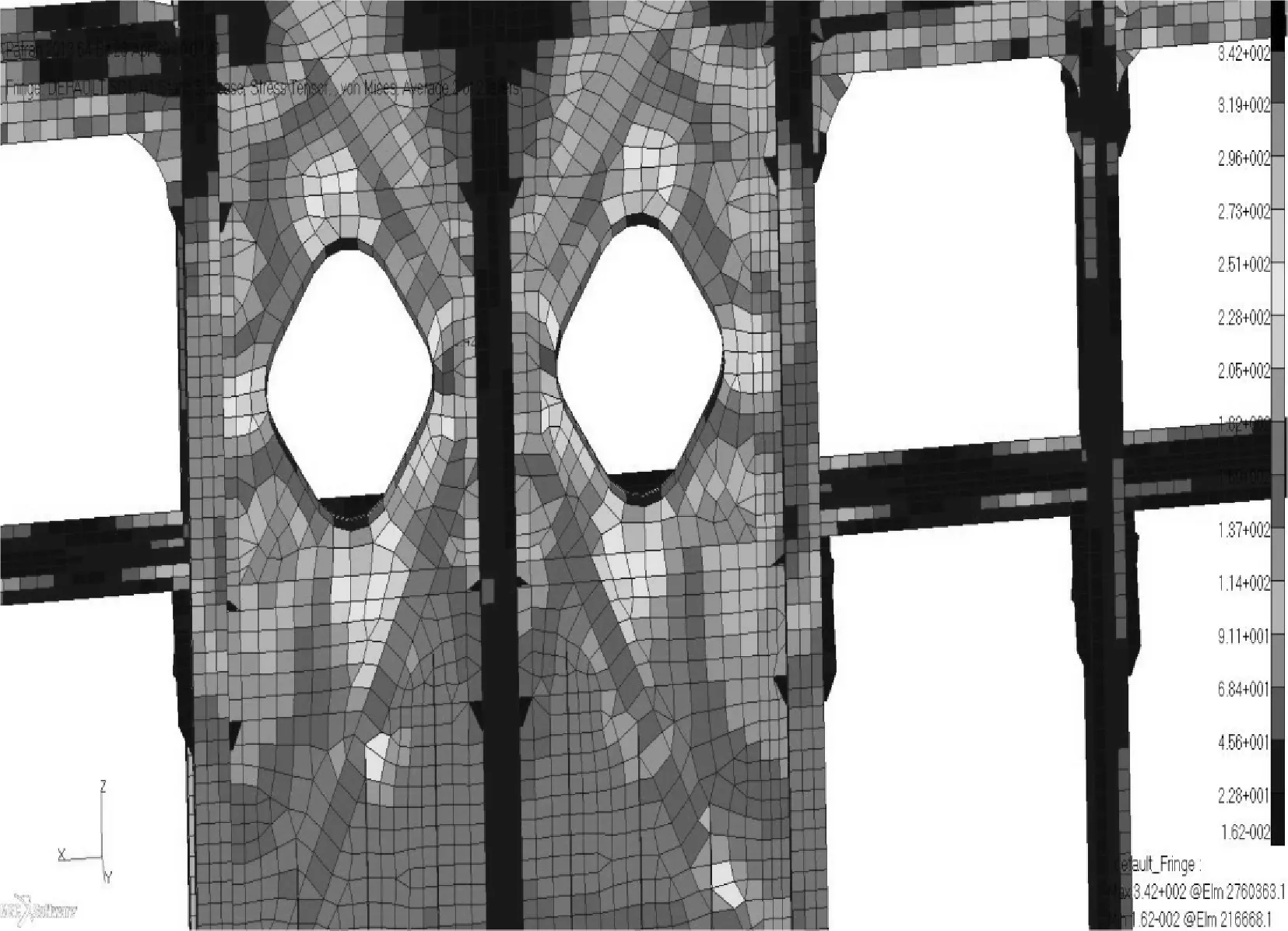

由表2、3可见,在优化立柱、优化剪力墙和同时优化立柱和剪力墙等3种情况下,其应力水平均能满足规范要求,由于最大应力出现在开孔边缘等结构突变处(见图7),且均可以减轻结构质量;相对于优化剪力墙而言,优化立柱减轻的结构质量更多,但合成应力水平上升相对较多;同时优化立柱和剪力墙时,所减轻的结构质量最多,其合成应力水平的上升相对优化立柱稍少,而相对优化剪力墙较多;在同时优化立柱和剪力墙时,应特别注意对应力较大处的肘板进行加厚或者加大,保证其满足规范要求。

图7 最大应力典型区域示意

本20 000 TEU共有27座绑扎桥,考虑同时优化立柱和剪力墙时典型桥减重约5.11 t,初估全船绑扎桥可减重至少120 t,可为船厂减少建造成本,同时可增大本船的载重吨,带来更好的经济效益。

5 结论

1)常规的3层箱高绑扎桥设计,结构强度存在较大的冗余,有进一步优化的空间。

2)在绑扎桥结构设计初期,可考虑同时优化立柱设置数量和剪力墙大小,通过有限元计算反复迭代验证,在强度满足船级社规范要求的前提下,可较大程度的减轻其结构重量。