油船货油加热蒸汽供给阀的液动控制设计

2020-11-04林华建陈庆鹏郑超瑜俞文胜

林华建,陈庆鹏,郑超瑜,俞文胜

(1.集美大学 轮机工程学院,福建 厦门 361021;2.泉州师范学院 航海学院,福建 泉州 362000)

目前油船货油加热系统主要利用布置于舱底的加热盘管,采用船员现场操控蒸汽截止阀,实现货油升温或保温[1]。这种控制方式建造初期投资成本低、维护简单、便于人工操作。在货油加热蒸汽供给过程中,均通过控制加热蒸汽压力、加热时间、调整加热盘管前蒸汽截止阀的开度及调整加热盘管数量等方式来控制货油的升温和保温过程[2-4];在持续加热过程中,主要由值班船员通过调节蒸汽进入货油舱加热盘管前蒸汽截止阀的开度来控制加热量[5],调控的蒸汽阀门数量较多,且其控制效果依赖于船员素质、责任心等因素,操作不当易造成加热不足或过量,进而引发卸油困难、延长在港作业时间、增加燃料油消耗等问题[6]。

船舶货油加热系统的自动化是必然趋势,将手动调控蒸汽供给阀进行自动化改造,选用电控最易实现,但在油气覆盖区布置大量的电控产品显然不合适;气控方式需要保证气源的干燥,防止控制管路生成冷凝水影响阀门控制,且需结合带电阀位反馈,以实现远程精确控制;而液控由于其重量轻、体积小、运动惯性小、反应速度快,各元件可根据需要方便、灵活布置,更适用于远距离无级操控[7]。为此,探讨其设计应用。

1 总体布局

1.1 油船货油加热系统

以载重量4.8万t的某油船为例,货油舱分布区域面积的长、宽分别约为128 m、32 m,具有12个货油舱、2个污油水舱和1个残油舱,共有15个甲板控制单元。以No.1 C.O.T.(P)为例,该舱舱容3 207.6 m3,有2个规格为16K-32蒸汽截止阀;全船油舱加热蒸汽截止阀的总数量为40个,分别控制40个油舱底部蒸汽加热盘管的供汽;加热盘管有蛇形盘管和螺旋形盘管,螺旋盘管主要装设在货油吸入口,蛇形盘管主要铺在舱底,从纵向看是沿船首尾线铺设的直管,加热管距舱底高度约15~20 cm[8]。标准的货油加温系统能达到所需货油温度,即在2 ℃环境温度或5 ℃海水温度情况下,货油温度约4 d可从44 ℃加温到66 ℃;若用60%~70%加温盘管,货油温度每天可提升3~4 ℃[9]。值班船员在完成货油加热过程中,需在约4 000 m2货油甲板面上巡回,控制加热蒸汽截止阀开度,这样不但增加其巡回监控操作工作量,也无法快速准确地将阀门开度控制在合理位置上,进而易产生货油加热不足或加热过量的现象。

1.2 液压阀控的油船货油加热系统

油轮货油作业区域属危险区域,区域内所有电气设备的金属外壳均应可靠接地,所有部件应具有防静电、防爆的安全要求。且需要控制的蒸汽截止阀门数量较多,故所设计的阀门控制系统应该简洁、易维护。

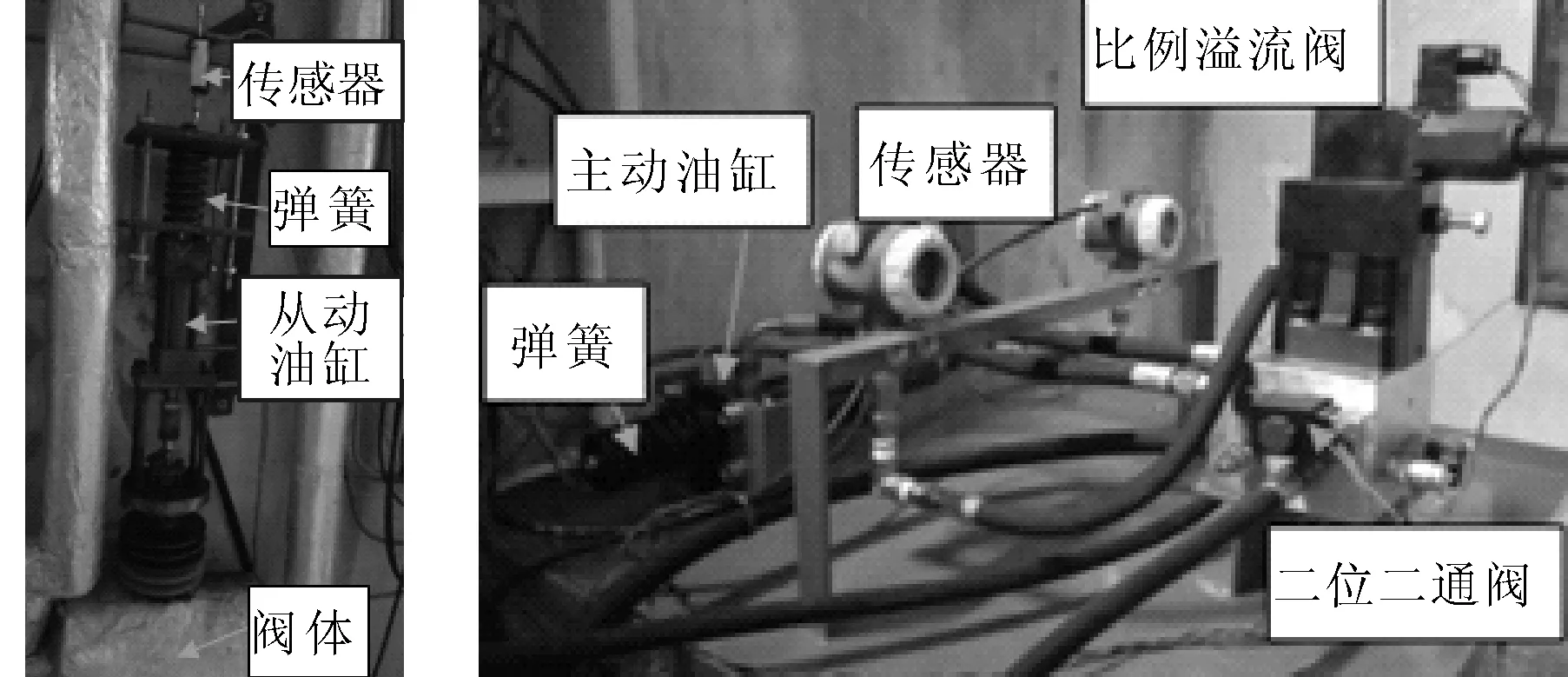

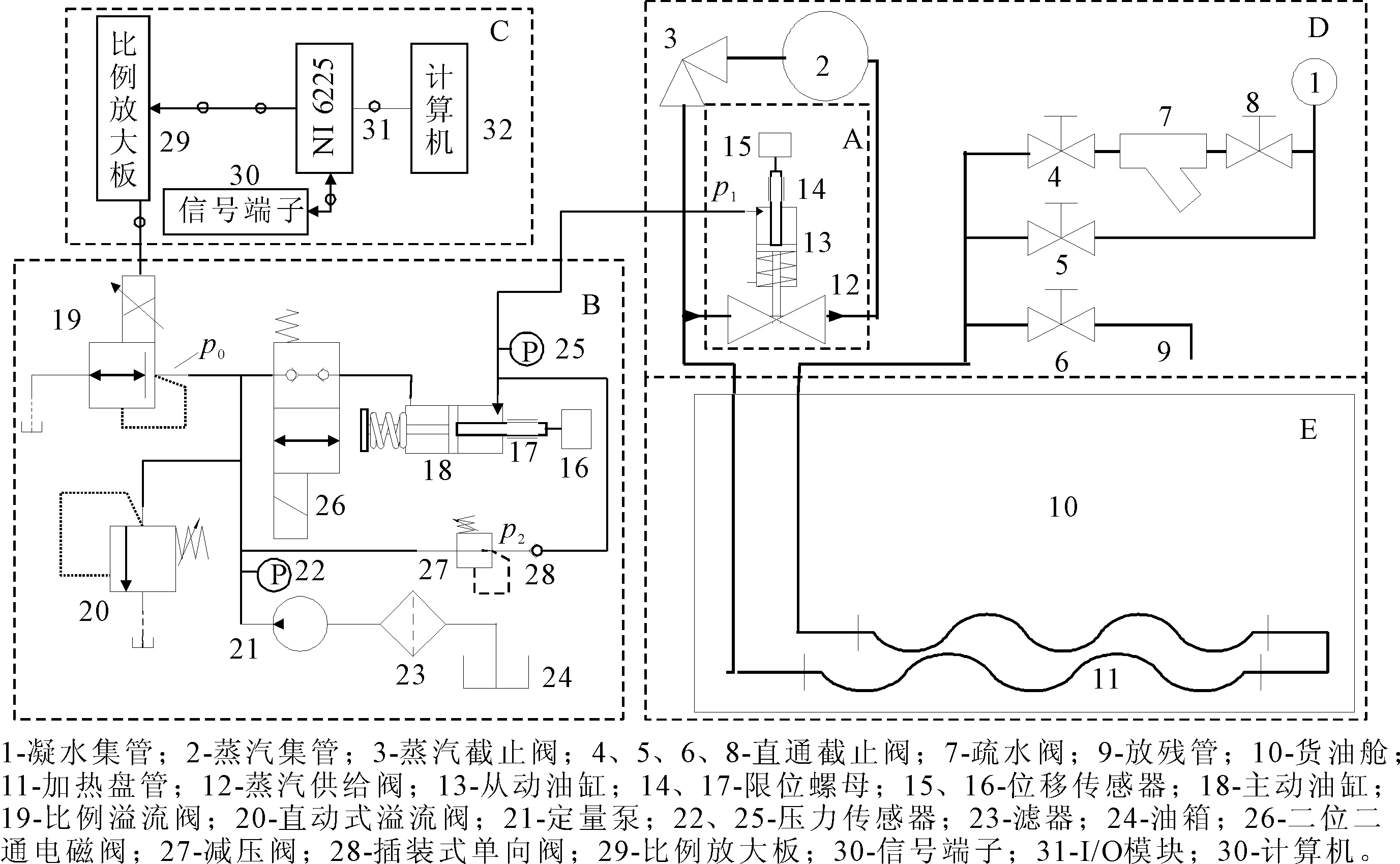

在现有货油加热系统的每个蒸汽截止阀旁并联一个液控蒸汽供给阀,也可取代现有蒸汽截止阀。所构建液动蒸汽供给阀见图1;阀门液压控制台见图2;油船货油加热蒸汽供给阀液压控制方案[10]见图3,由蒸汽供给阀(A)、液压阀控系统(B)、计算机控制(C)、甲板控制单元(D)和货油舱(E)5部分组成,其中D和E为油船现有甲板控制单元和货油舱,不属于本文自动化控制方案所涉及的改造对象。A可布置于甲板面上;B可布置于泵控间或机舱内,包括液压油源、液压阀件、主动油缸等;C可布置于货控室,包括计算机、I/O模块和比例放大板等。

图1 液动蒸汽供给阀 图2 阀门液压控制台

图3 油船货油加热蒸汽供给阀控制系统

2 设计方案

构建图3油船货油加热蒸汽供给阀控制系统。与图3的对应关系:部件12-15构成蒸汽供给阀A单元;部件16-28构成液压阀控制系统B单元;部件29-32构成计算机控制C单元;部件1-9及蒸汽供给阀构成甲板控制单元D;部分9、11构成货油舱单元E。

2.1 蒸汽供给阀单元

A单元采用液压从动油缸带动阀杆作为蒸汽阀门开度控制的执行机构。从动油缸的特点:活塞上部进液压油,活塞底部安装弹簧用于平衡液压力。活塞杆上下直径相等。上部伸出油缸外的活塞杆上带有限位螺母。当活塞向下移动时由限位螺母限制活塞最大行程。当活塞向上移动时由活塞上平面与油缸上端盖的距离限制了活塞的向上最大行程。活塞杆下部与蒸汽阀阀杆相连接。将油缸与蒸汽阀本体结合一起称为蒸汽供给阀。油缸底部油口为检漏口,用于检查活塞与缸套之间的油密性。该液动供给阀可替换原有的蒸汽截止阀或与现有的蒸汽截止阀相并联。位移传感器15用于测取蒸汽供给阀的开度。

2.2 液压阀控制系统

B单元由如下部件组成:液压泵站(图3中20、21、22、23、24组成)提供压力可调整的液压动力源。比例溢流阀19控制二位二通电磁阀26的阀前压力p0。二位二通电磁阀26实现接通和锁闭油路的功能。主动油缸18及弹簧各参数与从动油缸13及弹簧的参数完全相同,且调整主动弹簧预压缩量L0与从动弹簧的预压缩量X0相等。

主动弹簧安装在油缸外面便于实验调试。位移传感器16用于测取主动油缸活塞的位移量ΔL。若忽略油液的可压缩性及各种泄漏的存在,主动油缸活塞位移ΔL与从动油缸活塞位移ΔX应该相等。

控制油压p0作用在主动油缸18的活塞一侧,活塞另一侧的油液经连接管路作用在蒸汽供给阀的从动油缸活塞上侧,驱动从动活塞克服弹簧的张力和运动阻力后带动蒸汽阀杆移动,实现对蒸汽供给阀开度的调节。

2.3 计算机控制单元

C单元由比例放大板29、信号端子30、I/O模块31和计算机32组成。计算机32根据需要输出控制信号由I/O模块31通过比例放大板29作用在比例溢流阀19的线圈上,控制比例溢流阀19的阀前油压变化,以促使主动油缸和从动油缸动作。同时,计算机32通过I/O模块31输入接在信号端子30上的位移传感器15、16的位置信号或输出控制二位二通电磁阀26的线圈信号(需信号隔离)。主从油缸的位移信号用于分析比较蒸汽供给阀开度ΔX和主动油缸活塞位移量ΔL之间的变化。

3 试验

3.1 试验平台的搭建

按以上设计方案,在实验室搭建出一套蒸汽供给阀液压控制系统,其中主要部件选型与配置如下:液压泵站(型号YZW70-B2.2,额定压力8 MPa);比例溢流阀(型号EBG-03-H);比例放大板(KX-2DB-24-48);二位二通电磁阀(型号CV08W2017N,双向插装阀);油缸(型号MOB125×16×50);弹簧(线径8 mm、外径58 mm、长度130 mm,刚度54 N/mm);蒸汽供给阀本体(规格DN32);位移传感器(型号KTR-25-V2,精度0.1%);I/O模块(NI 6225)。

3.2 试验内容及结果分析

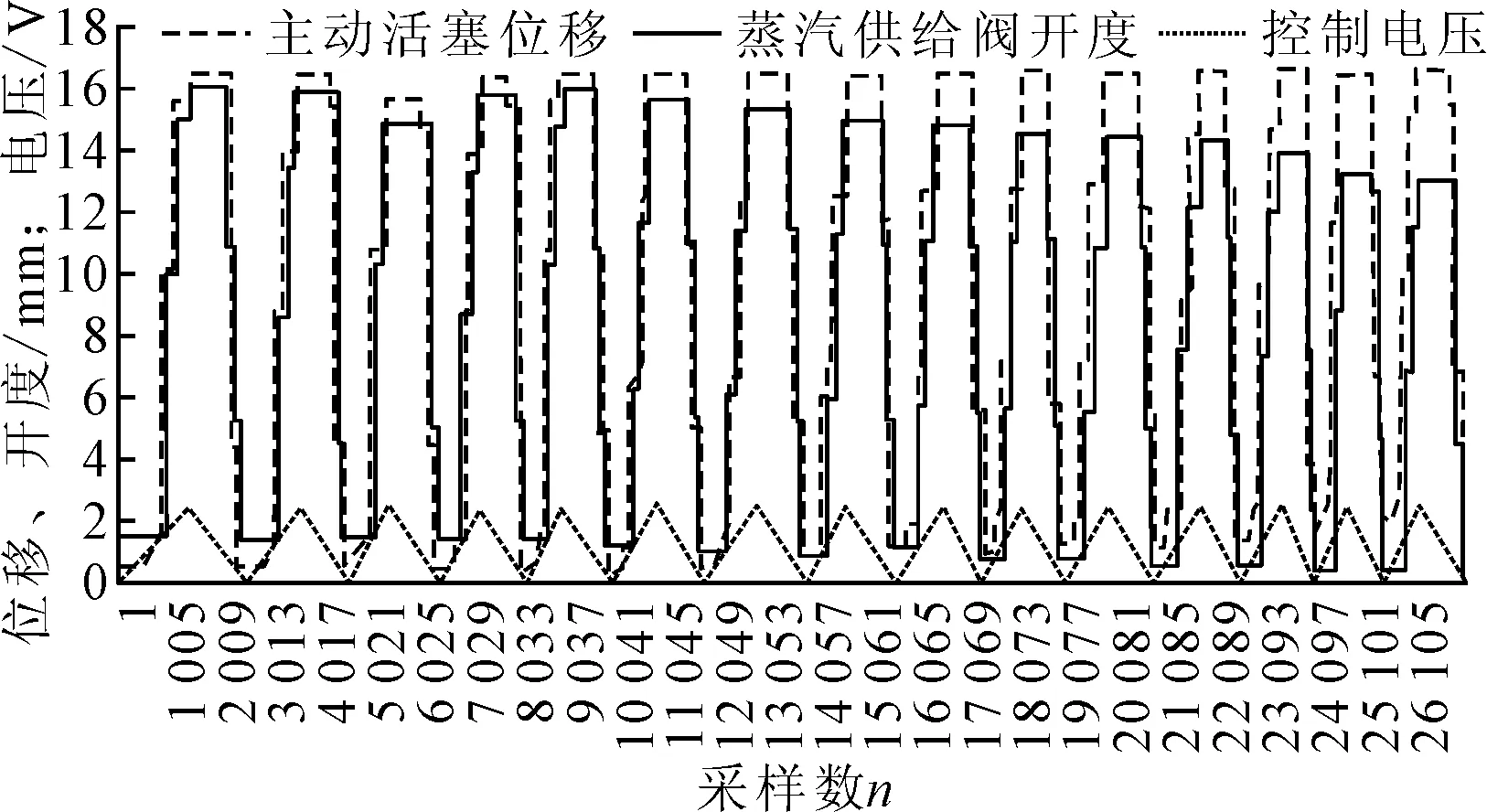

进行跟随性实验,验证蒸汽供给阀开度是否跟随主动油缸活塞位移的变化;进行偏差性实验,测量蒸汽供给阀开度变化与主动油缸活塞位移变化的偏差;进行可控性实验,测量蒸汽供给阀开度变化与主动油缸活塞位移变化的偏差。由于空气的可压缩性会影响阀门的开度,实验前需要操作减压阀27对主从油缸之间的液压管路内的空气进行排除。调整从动油缸前的压力0.8~1.2 MPa之间。计算机输出DC0~3 V的控制信号,控制比例溢流阀19的开度来获得控制蒸汽供给阀的油压。比例溢流阀19设定电压变化0.1~3.0 V对应阀前压力变化值1~8 MPa(由溢流阀压力与电压变化特性确定)。2个位移传感器15、16位置校正。实验时二位二通电磁阀26的线圈通电,油路导通状态;计算机阶段性地输出控制信号,每次递增或递减0.15 V的电压;然后记录控制电压、主动活塞位移、蒸汽供给阀开度。多次循环控制的实验数据见图4。

图4 多次循环控制的实验数据

图4表明,由计算机控制输出的控制电压周期性变化时:①蒸汽供给阀开度能跟随主动油缸活塞位移的变化;②蒸汽供给阀开度变化与主动油缸活塞位移变化存在偏差。为了清晰地观察变化的趋势,测取一次开关循环控制数据见图5。

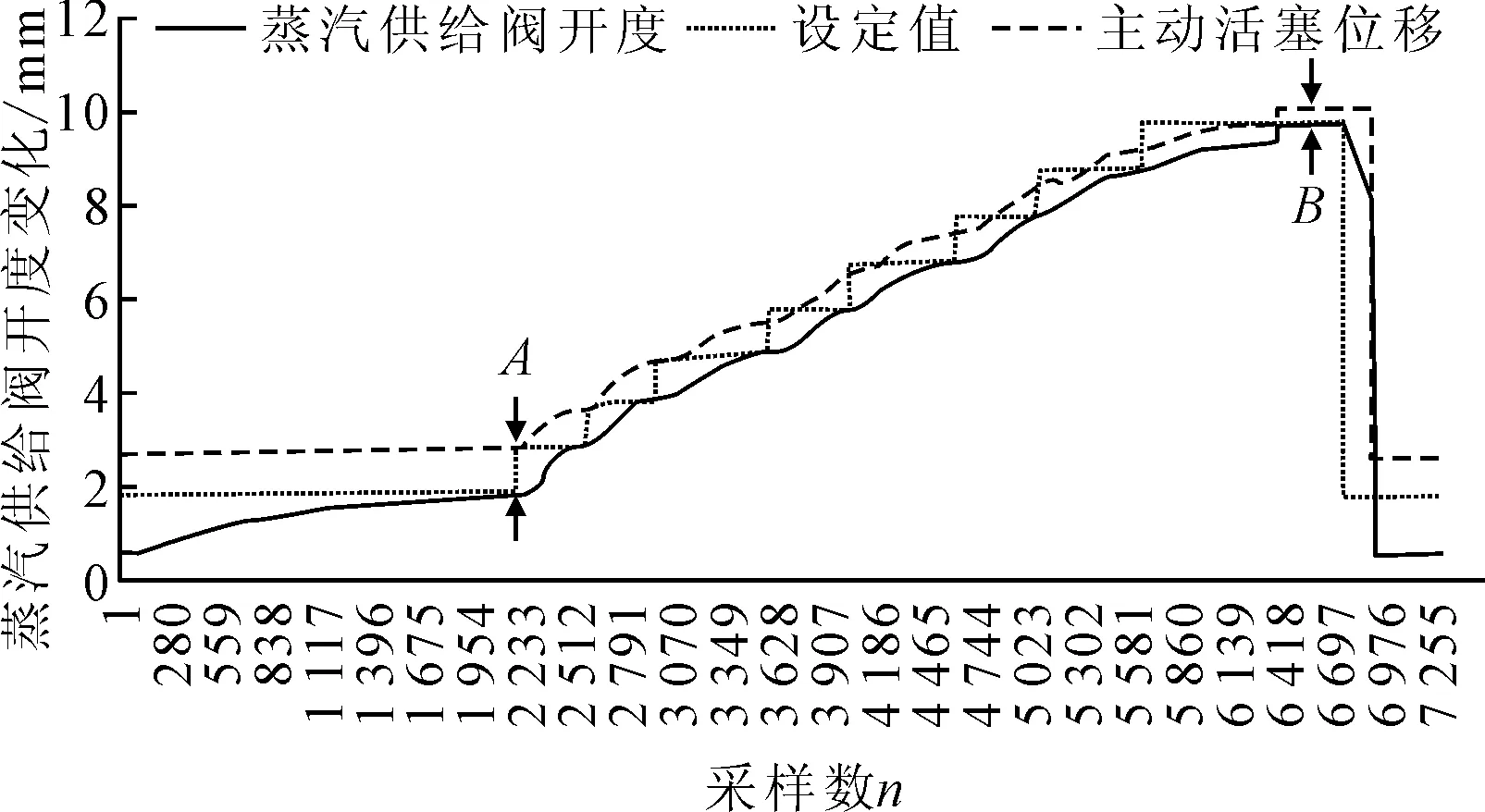

图5 一次开关循环数据

由图5可知,蒸汽供给阀开度与主动油缸活塞位移之间的跟随性良好,在不同开度时两者之间的偏差值不同。偏差最大位于初始位A点(约-0.85 mm)和终了位B点(约0.92 mm)两个状态上。若近似地认为在阀门开度50%位时的偏差接近0 mm,向上偏差为1 mm,向下偏差为-1 mm。主动油缸活塞位移最大位移ΔLmax,蒸汽供给阀开度最大值ΔXmax,总偏差量E为

E=ΔLmax-ΔXmax

(1)

总偏差量相对蒸汽供给阀阀门全量程的偏差变化率k为

(2)

由试验数据和现象拟合出主动油缸活塞位移ΔL与从动油缸即蒸汽供给阀开度ΔX之间的关系近似为

(3)

为了研究偏差变化的大小和变化趋势,从循环测试过程中,提取每次阀位在最大或最小时,主从油缸位置之间的偏差,分别用主从油缸最大位置偏差Ec、主从油缸最小位置偏差EO表示,并计算主从油缸每回合动作的总偏差值E。主从油缸位置变化偏差及趋势见图6。

图6 主从油缸位置变化偏差及趋势

图6表明,随着实验的连续进行,主从油缸最大位置时的偏差值随着主从油缸最小位置时的偏差的增大而增大,两者出现平行上升的趋势,其差值(即蒸汽供给阀的行程)基本保持不变,总偏差范围1.32~2.00 mm之间,平均约为1.62 mm。出现阀门开度最小值增大的原因是来回控制过程中,当蒸汽供给阀开度达到最小值时从动油缸的油压比上一次小,表明主动油缸与从动油缸之间存在微小的泄漏所致。观察发现,只要从动油缸在最小值时的油压保持不变即主动油缸与从动油缸之间油密性良好,即可稳定控制蒸汽供给阀的开度变化。

由计算机运行蒸汽供给阀开度PID控制程序,实验结果见图7。

图7 蒸汽供给阀开度的PID控制实验结果

由图7可知,当计算机发出不同的阀门开度设定值时,在液压油的驱动下,主动活塞位移、蒸汽供给阀开度跟随设定值变化。设定值为1.8 mm和9.8 mm时,主动活塞位移、蒸汽供给阀开度在A点和B点的偏差分别为0.99 mm和0.37 mm。在控制过程中随着开度设定值的增大,系统能够控制蒸汽供给阀在设定范围上。且随着设定值的增加,主动活塞位移和蒸汽供给阀开度之间的偏差逐渐减小。对于大量货油加热过程热惯性大,因而无需过分要求控制精度的情况下,实验所得的阀门开度控制效果能满足生产需求。

4 结论

采用液压远距离控制技术设计蒸汽供给阀开度控制,用主动油缸作为阀门开度的反馈装置,可免在货油甲板面上大量布置带电装置,提高设备的安全性,同时保持甲板设备的简洁性。

实验表明,所设计的通过主动油缸带动从动油缸运动的液压阀门开度控制方案,能够代替船员操作阀门,实现对蒸汽供给阀开度的远距离控制,为进一步实现全船货油加热蒸汽供给阀集中自动控制提供重要的技术基础。受实验条件的限制,所开展的实验范围仍需进一步扩大,控制的精度也需进一步提高。