搭载米勒循环发动机的增程式电动车热效率改善研究

2020-11-04杨晓力龙兵徐宏昌

杨晓力,龙兵,徐宏昌

(1.湖南敏行汽车科技有限公司,湖南 湘潭 411100;2.湖南日升工程咨询有限公司,湖南 长沙 410000;3.上海交通大学机械与动力工程学院,上海 201100)

随着世界汽车工业的高速发展,能源问题和环境污染问题日益凸显,伴随人们环保意识增强,同时降低对石化燃料的依赖性,探索适合百姓出行的绿色低碳交通方式,各国都在积极发展电动汽车产业。

纯电动汽车(Electric Vehicle,EV)的电池受能量密度、耐久性、安全性等技术的限制,导致其电池容量有限、续驶里程短、成本高;混合动力汽车(Hybrid Electric Vehicle,HEV)对化石燃料的依赖并没有改变,使用与维护成本较高。增程式电动车(Extended Range Electric Vehicle,EREV)是介于两者之间的车辆类型。一方面可以确保续驶里程,用电能替代石油燃料,另一方面可以控制发动机运行在高效率区间发电,控制、使用与维护都能够取得一个较好的平衡,使得其成为解决节能、环保问题最为可行的发展方案[1]。

增程式电动汽车是在纯电动汽车上增加增程器,克服了充电时间和充电地点的限制,解决了纯电动汽车续驶里程短的问题[2]。基于此,研究如何提高增程式电动汽车增程器的热效率和燃油经济性,对于今后大规模应用于市场有着显著的工程经济价值。

1 米勒循环发动机应用优势

增程式电动车结构简单,由电机直接驱动车轮,大部分行驶工况为纯电驱动模式。发动机的运行工况几乎都在最佳工作状态,尾气排放少、热效率高。因此,热效率较高的内燃机是增程式电动车的理想动力源[3],米勒循环发动机因燃油经济性十分出色,深受广大汽车厂商推崇。

米勒循环的特点是发动机有效压缩比小于膨胀比,工作原理示意见图1。

米勒循环主要通过改变进气门关闭时刻,从而改变发动机的实际压缩比。米勒循环的优势还体现在部分负荷时通过推迟进气门关闭时刻实现负荷控制,降低了发动机的泵气损失,实现提高几何压缩比以改善燃油经济性的目的[4-7]。米勒循环发动机减小了进气持续期,在进气冲程后期就提早关闭了进气门(EIVC-early intake valve close),此时活塞下行至下止点(BDC),再往回压缩至刚进气门关闭的位置,这段距离由于缸内温度较低,可以认为是等熵过程(几乎不耗功)。因此,米勒循环具有减少部分负荷泵气损失、增加膨胀功、提高发动机热效率的优势[8]。

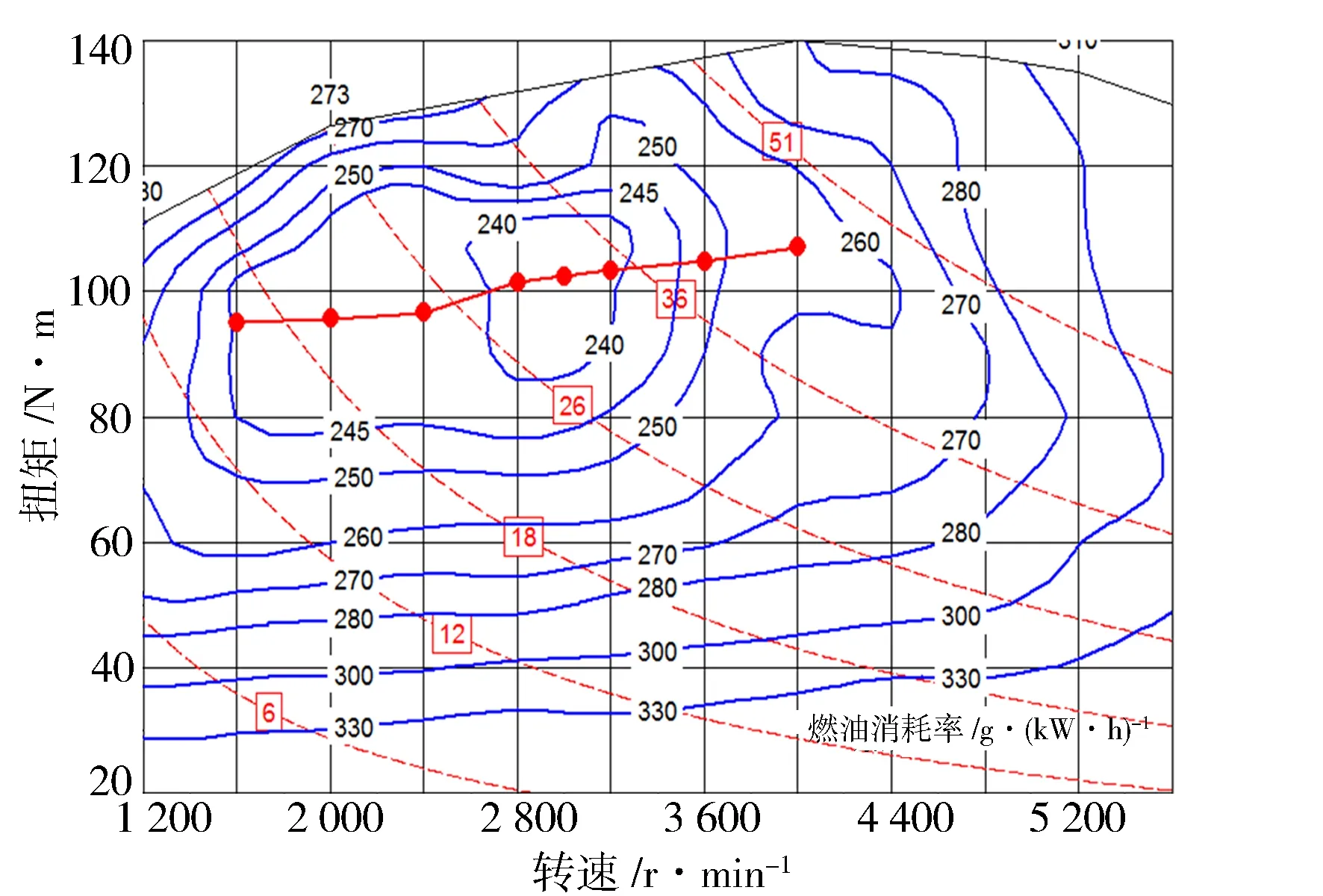

对于采用内燃机作为增程器的电动汽车,图2示出增程器常见运行区间与等油耗线的关系。由图可知,增程器主要工作范围为1 600~4 000 r/min转速下的中高负荷区域,对应于燃油消耗率较低的区域。本研究重点分析了提高米勒循环发动机燃油经济性的技术手段,并结合仿真来进行整车循环工况的节油效果论证。

图2 增程器运行区间与等油耗线关系

2 试验系统与条件

2.1 样机主要技术指标

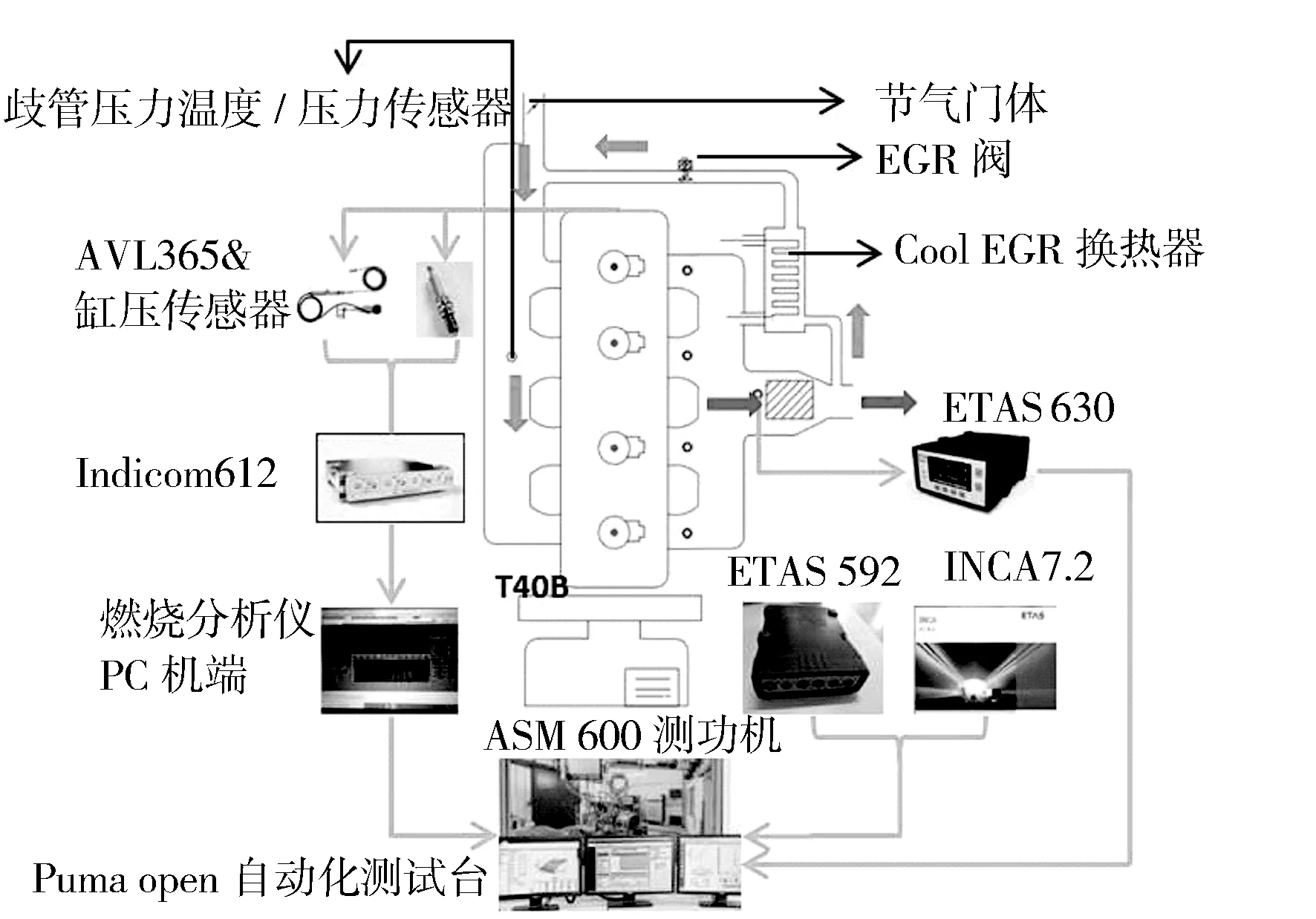

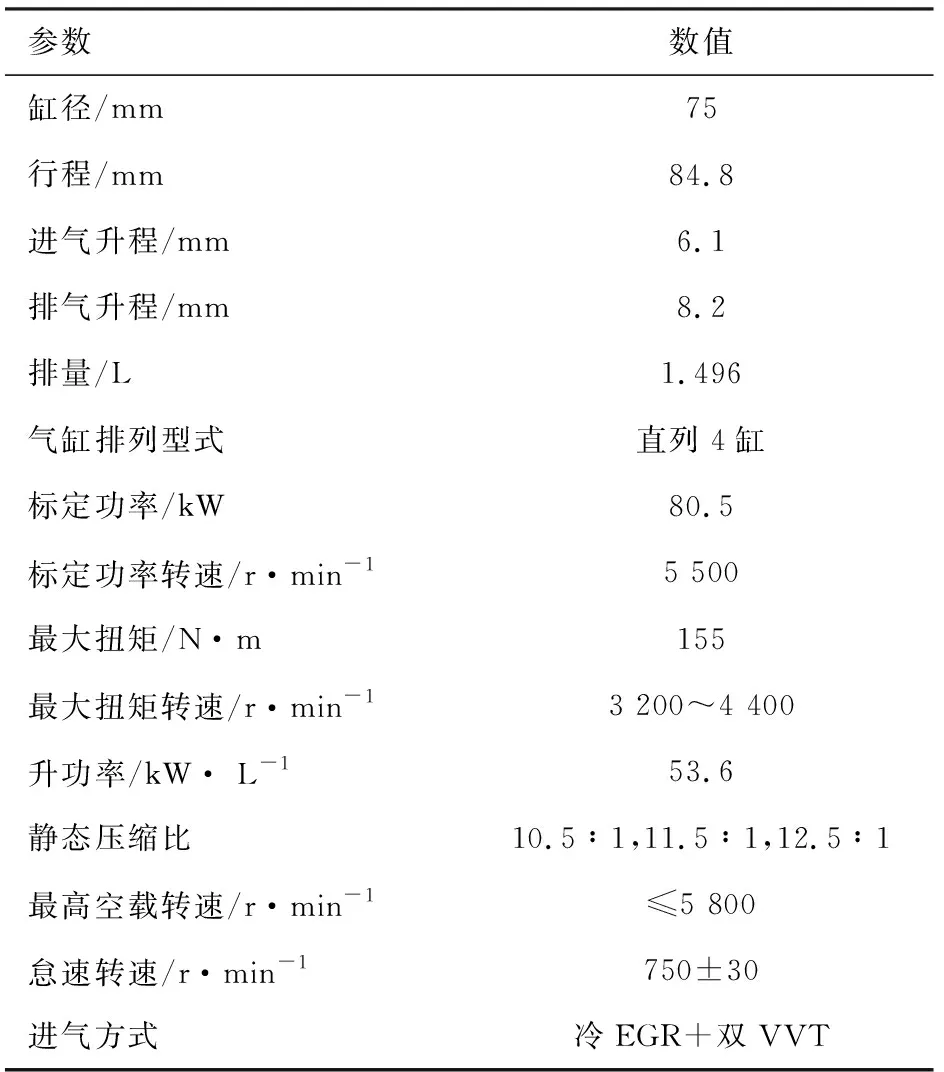

原型机是一台增压汽油发动机,在总体构造不变的情况下,增加电控EGR阀、变排量机油泵,优化静态压缩比,升级凸轮型线。台架测试系统见图3,该米勒循环发动机的参数见表1。

图3 油耗优化台架测试系统示意

表1 米勒循环汽油机的主要技术指标

该样机采用Delphi MT62s平台的多点电控燃油喷射控制系统,搭载可变排量机油泵以及低压冷端EGR冷却器,采用双VVT相位调节器和静音滚子正时链条,是搭载增程式电动车较为理想的动力单元。

为了保证测试过程和数据的准确性,通过火花塞式缸压传感器与正时角标仪将缸内燃烧信号引入燃烧分析仪(AVL Indicom 612),实时监测工况中的燃烧情况;发动机主控ETK电脑ECM-MT62s通过ETAS 592进行CAN通信来实现参数调整,尾气中的氧浓度通过宽域线性氧传感器(LSU 4.9)引入ETAS 630,最后将上述各路测试信号与主控测试平台(Puma open)进行通信,实现自动化测试与数据采集。

同时,针对测试过程中环境因素的影响,对试验边界条件进行主动控制,其中测试过程中的水温控制在85 ℃,燃油温度控制在25 ℃,机油温度控制在90 ℃,进气温度由全室空调控制在25 ℃附近。本次试验用燃油为92号无铅汽油,润滑油为API/SN级0W-30全合成机油。

2.2 主要测试设备

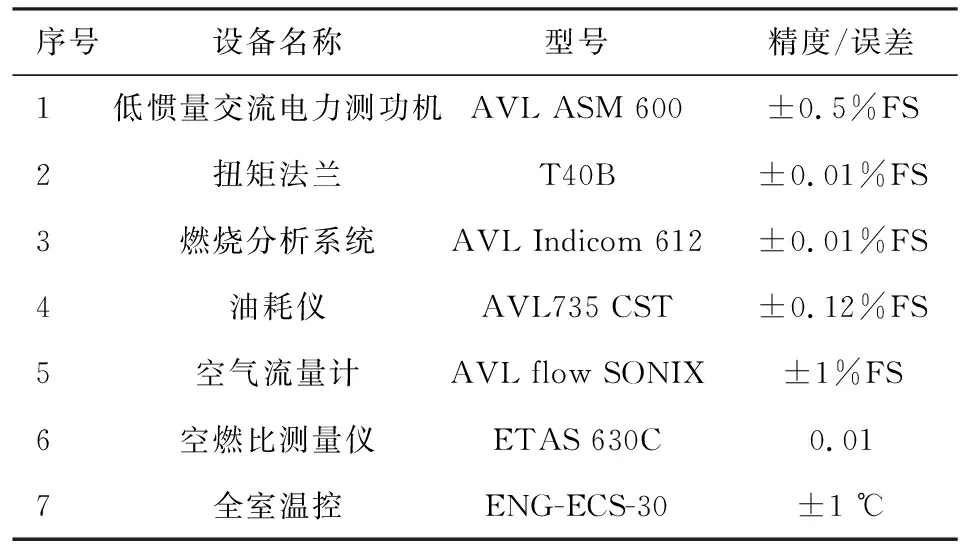

燃油消耗量优化试验对测试设备精度要求较高,必须保证测试设备拥有良好的稳定性、精度和重复一致性,能准确地反映各类工况的测试结果。本次试验的主要设备见表2。

表2 台架试验用设备

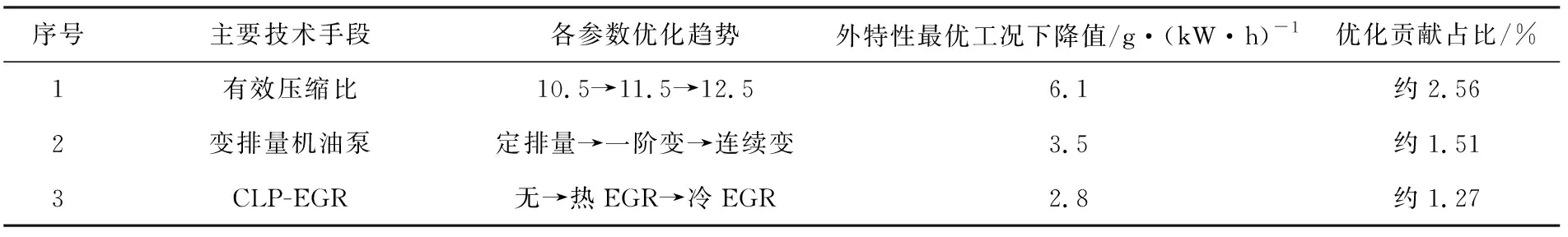

3 各技术手段对燃油消耗率的影响

为了有效地研究不同技术手段对米勒循环发动机燃油经济性的影响,利用EKT开发电脑并基于台架标定数据的台架环境设备,从调整压缩比增加发动机有效功、使用变排量机油泵降低整机损耗功、采用低压冷端EGR技术(CLP-EGR)抑制爆震三个方面展开试验研究。

3.1 调整压缩比

相比于奥托循环发动机,米勒循环通过推迟压缩开始时刻,降低实际压缩比,使膨胀行程大于压缩行程,以充分利用缸内燃烧产生的有效压力,所以提高有效压缩比和膨胀比会提高热效率 。但是发动机的膨胀比受几何压缩比限制,几何压缩比太高会带来一系列问题:加剧爆震、成本上升和过长的排气行程带来更大的泵气损失[9]。此外,有学者利用有限时间热力学理论计算米勒循环,发现压缩比超过12.5之后,输出功率先上升,然后随着排气行程的增加而下降。如果压缩比进一步提高,输出功率将随排气行程的增加而下降[10-11]。因此,在合理的范围内提高压缩比才有实际的工程价值。

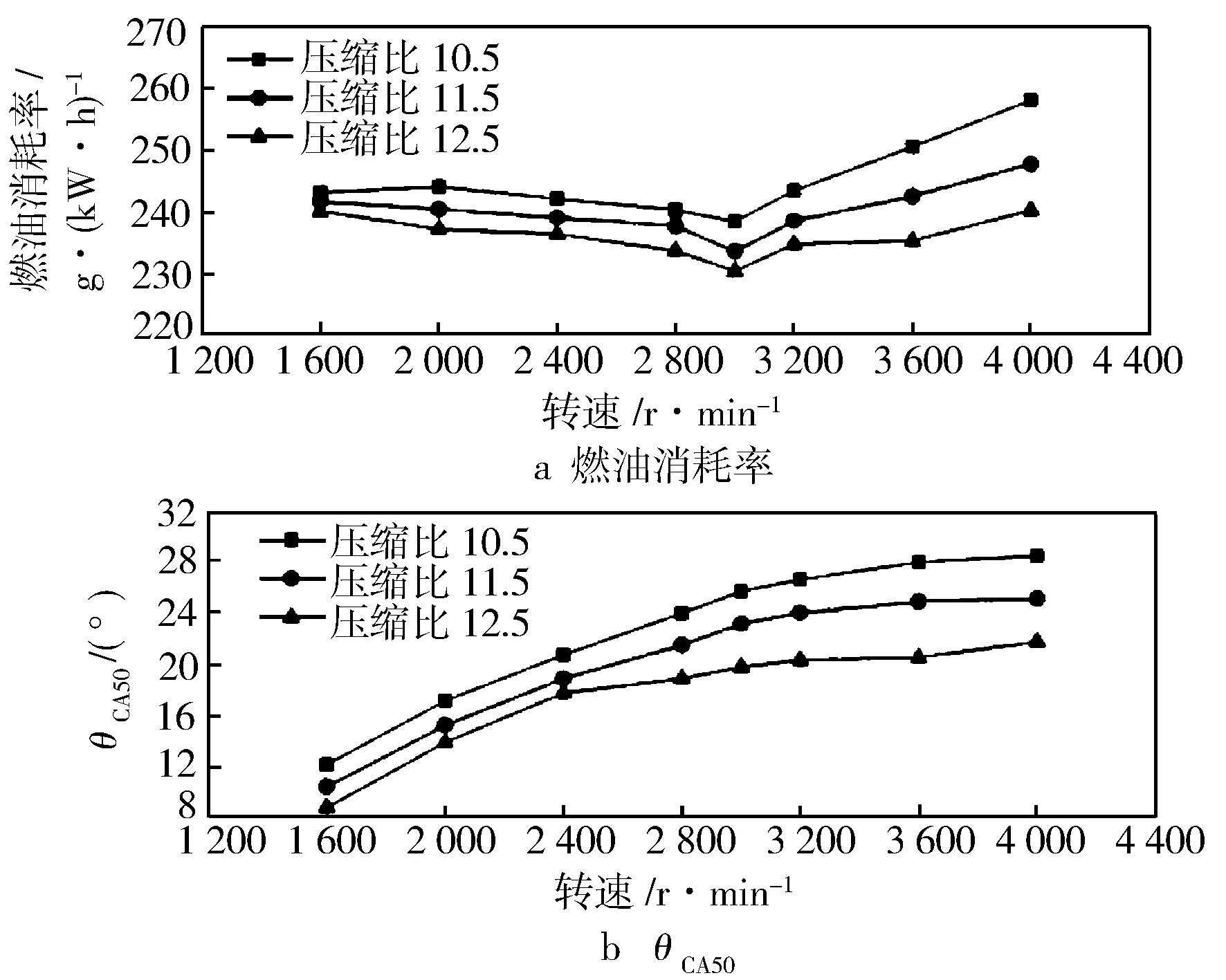

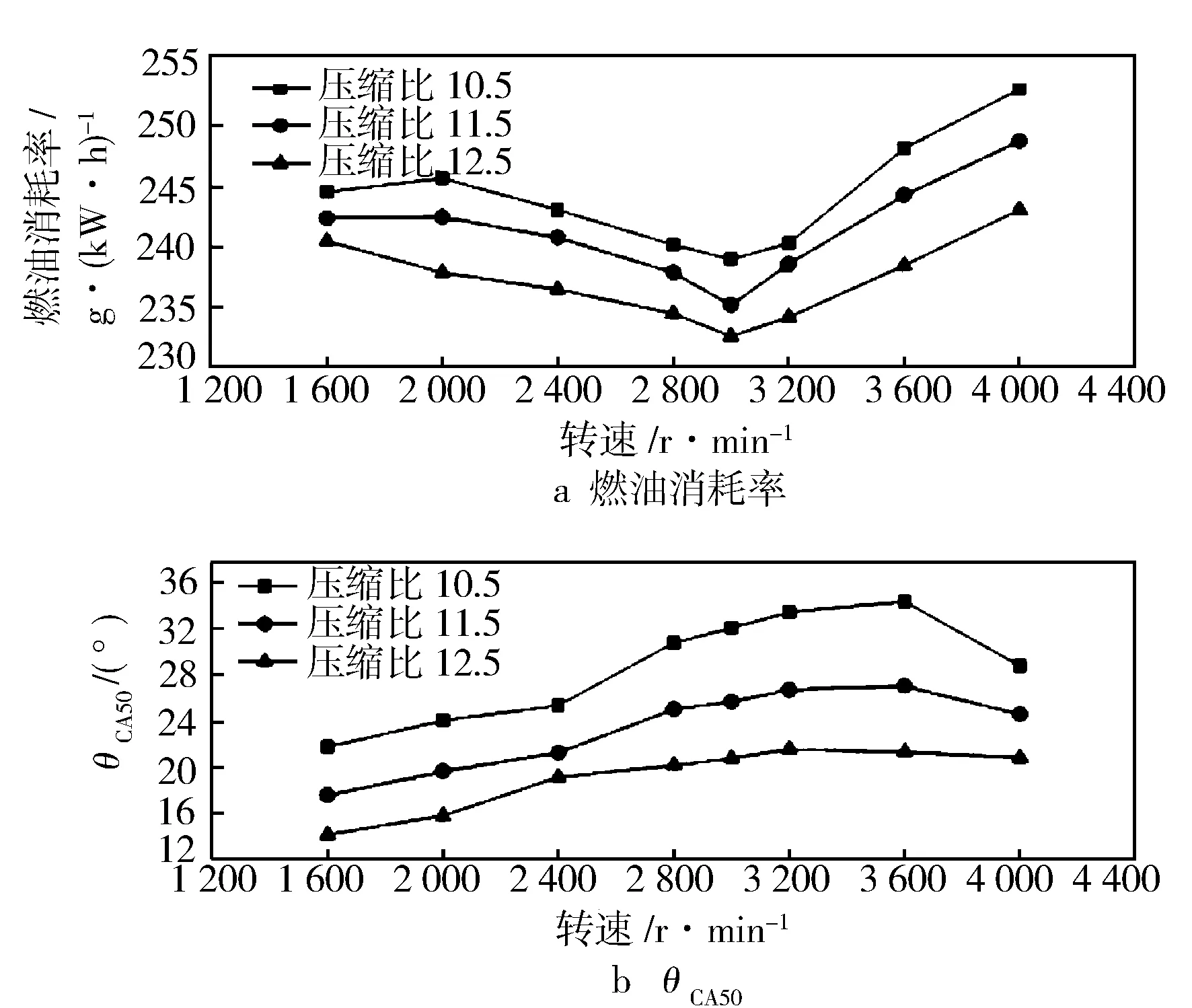

基于上述原因,分别组装了三种不同的活塞来实现不同压缩比,同时本研究在试验优化的过程中采取分段提高几何压缩比的方式研究其对于动力性和燃油经济性的影响,并观察50%质量分数的燃料燃烧时所对应的曲轴转角(θCA50)的变化,同时将最大压缩比限制在12.5∶1,并配合VVT控制策略技术消除中低负荷下泵气损失过大的不利影响。

由搭载增程式电动车的典型应用工况可知,发动机主要运行在1 600~4 000 r/min之间,所以重点关注该区间的燃油消耗率变化情况。图4与图5分别示出外特性工况下和平均有效压力1 MPa工况下,θCA50与燃油消耗率的变化情况。

图4 外特性工况下θCA50与燃油消耗率变化

图5 平均有效压力1 MPa工况下θCA50与燃油消耗率的变化

从上述测试结果可以看出,θCA50随着几何压缩比的增加而减小,燃油消耗率随几何压缩比的增加而下降,可见改变压缩比的作用十分明显。该机型在3 000 r/min左右燃油消耗率达到最低,超过该转速后,θCA50和燃油消耗率受压缩比的影响逐渐变大,一方面动力性能开始下降,同时压缩比增大后对高转速大负荷的点火提前角影响较大,容易发生爆震,由上图可见,θCA50值在快速下降。然而1 600~2 400 r/min工况下,配合VVT的大角度扫气作用,爆震倾向减轻,θCA50值下降不明显,对燃油消耗率的影响较小。但在部分负荷工况下,压缩比的增加对燃油消耗率的下降贡献较大,因为同转速下的部分负荷比外特性工况的爆震倾向更小。

3.2 变排量机油泵

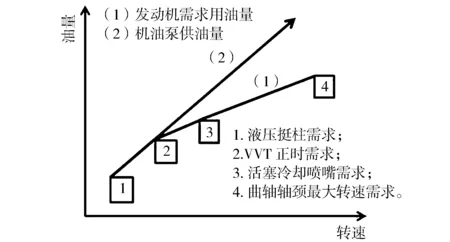

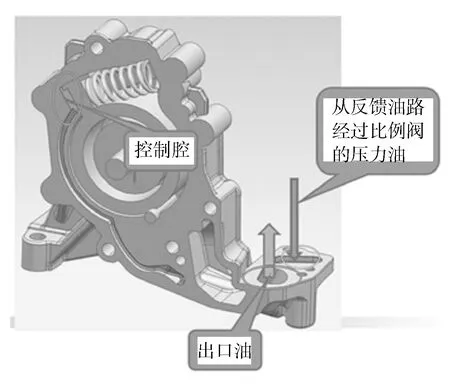

传统定排量机油泵以发动机热怠速时的机油需求量为设计依据,由于机油泵供油流量随转速变化几乎呈线性增加,高速时输出油量过多,当转速升高到一定程度时,机油泵的输出流量会大于需求流量,需采用机油限压阀来旁通掉多余的机油,这样的控制没有做到精细化控制,也就造成了能源的浪费。供油量与转速之间的关系[12]见图6。可变排量的机油泵构造原理见图7。

图6 发动机需求油量与油泵供油关系

图7 变排量机油泵构造

从图6可以看出,曲线(2)超出曲线(1)的部分均属于浪费的能量,并且可以节约的能量具有相当大的潜力。变排量机油泵通过特殊滑动式摆片的结构调节机油泵排量,使得其供油量尽可能贴合发动机实际需求用油量,从而实现节油的目的。

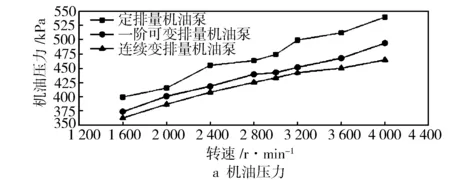

从图8可知,一阶可变排量泵相比于定排量机油泵对燃油消耗的影响更大,在整个转速区间燃油消耗率都有较大的下降空间,说明整机的内部损耗功变小,同样的燃油消耗情况下飞轮端输出扭矩变大,使得燃油经济性得到提升。连续变排量机油泵在一阶变排量泵的基础上继续优化实际需求油量,燃油经济性得到进一步提升,外特性最优工况的转速下提升约1.68%。

图8 平均有效压力1.2 MPa工况下机油压力与燃油消耗率的变化

3.3 CLP-EGR技术

应用EGR技术可以显著提高RGF(残余废气)率,间接提高了进气压力,相当于进气状态时缸内与缸外的压差下降,可以改善进气过程的泵气损失[13]。EGR技术一方面能够通过降低燃烧温度来减少NOx,另一方面也能通过泵气损失的改善来影响燃油消耗[14]。由于降低了缸内温度,加之本方案为从前催后端取气,同时经过中冷器的低压冷端EGR(CLP-EGR)技术方案,很大程度上可以抑制爆震,配合合适的压缩比和变排量机油泵,能够进一步降低全负荷的燃油消耗率。

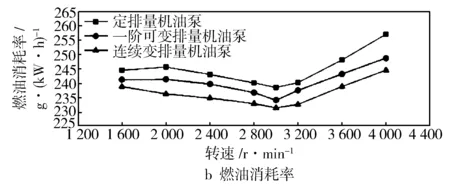

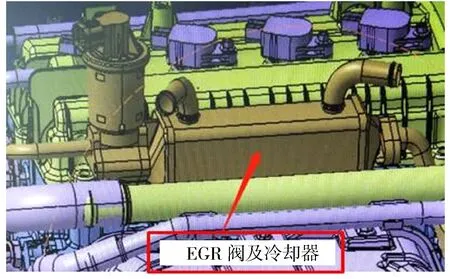

此次试验中,低转速、低负荷工况采取偏大的EGR率,高转速、大负荷工况采取偏小的EGR率,主要是由于低转速、低负荷工况在较大的VVT开启角下比较不容易发生爆震,还可以降低泵气损失,而高转速、大负荷情况相反,同时降低泵气损失的作用较小。图9示出优化后负荷特性EGR 率map,图10示出EGR阀及EGR冷却器。

图9 EGR率 Map(负荷特性工况)

图10 CLP-EGR阀及EGR冷却器

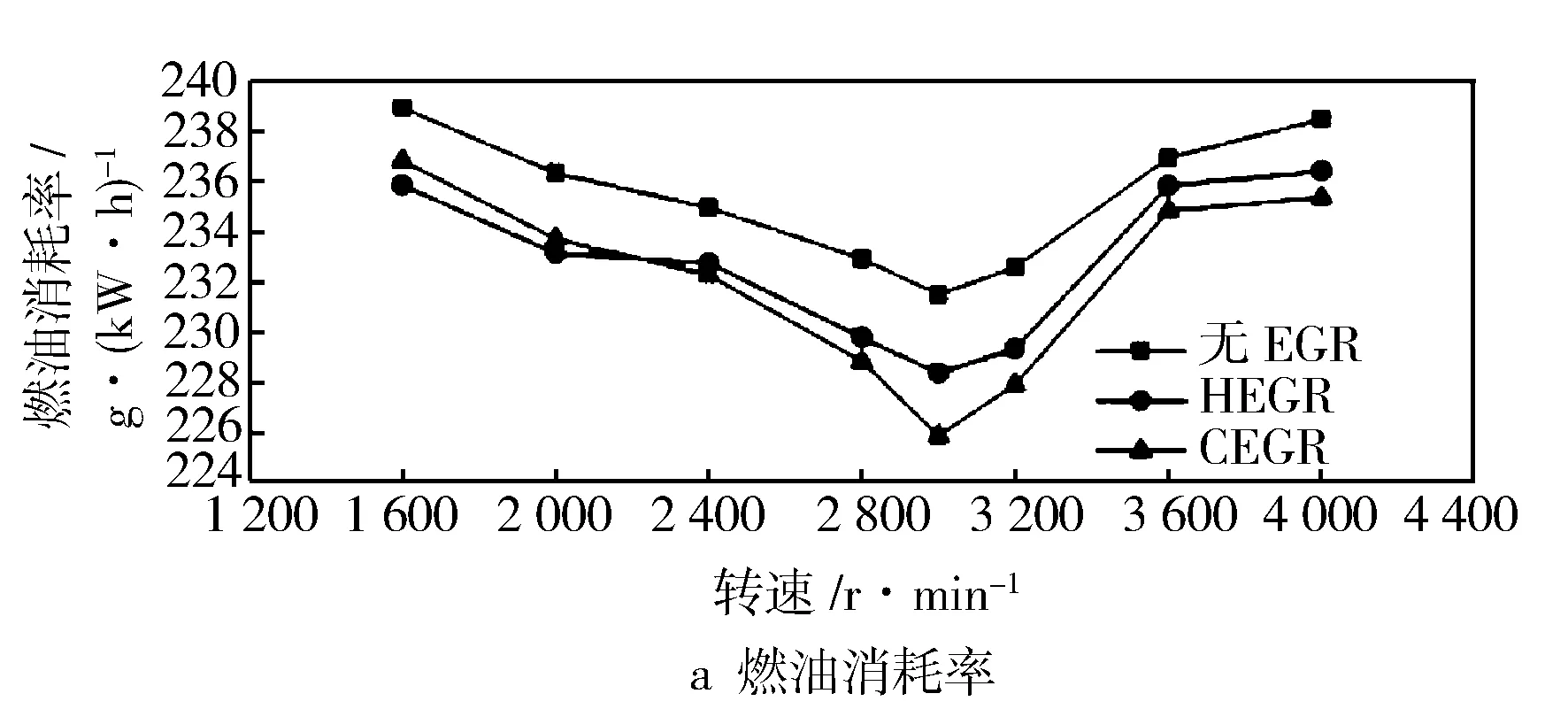

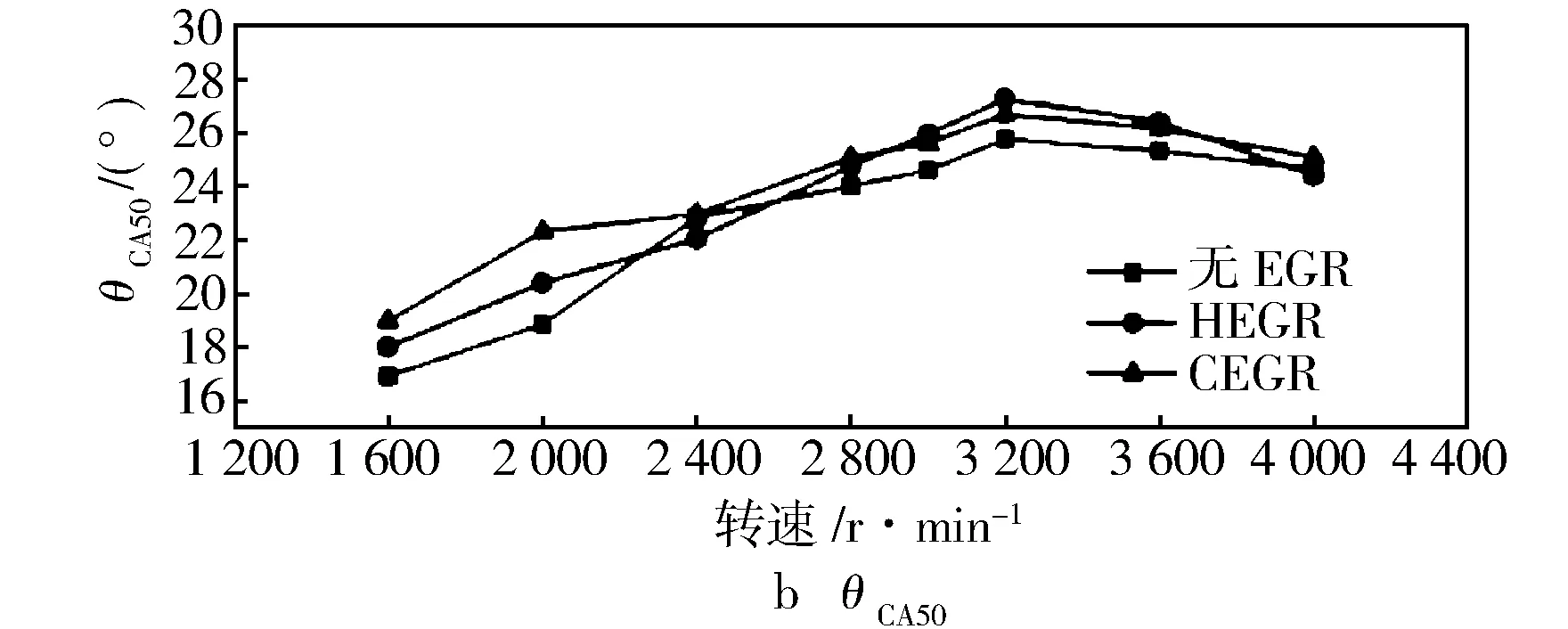

对于米勒循环发动机而言,虽然高负荷工况下能够降低缸内燃烧温度,但过大的EGR率会造成发动机动力性下降。而中低负荷下因泵气损失的存在,适当增加EGR率有助于降低其影响,尤其是中低转速区间内。同时为了进一步说明EGR技术对燃油经济性的影响,采用了无EGR、HEGR(EGR管道穿过缸盖)和CEGR方案(外置EGR冷却器)进行测试。

由图11和图12可知,在平均有效压力1.2 MPa的大负荷工况下,EGR方案比无EGR情况的燃油经济性都要好,超过2 400 r/min后,CEGR方案优于HEGR方案,低于2 400 r/min工况则相反,说明CEGR方案更适合偏高转速的中高负荷工况,这也是增程式电动车用发动机的常用工况。在平均有效压力0.8 MPa的中等负荷工况下,整个转速区间内均为CEGR方案最优,与前述的EGR率偏大的设置能够降低泵气损失相吻合,而θCA50则呈现基本一致的变化规律,说明同一转速下燃烧放热的对应曲轴转角基本相同。

图11 平均有效压力1.2 MPa工况下θCA50与燃油消耗率的变化

图12 平均有效压力0.8 MPa工况下θCA50与燃油消耗率的变化

通过不同类型的技术手段对燃油消耗率进行优化,整机最终的燃油消耗率相对于原机已经大幅度下降,获得比较理想的结果。外特性最优工况下燃油消耗率从238.6 g/(kW·h)下降到226.5 g/(kW·h),使得该机型的热效率接近37.2%,燃油经济性提升了5.07%,由此证明通过技术改造升级可以实现显著的节油效果。具体数据见表3。

表3 各技术手段下燃油消耗率优化结果

4 仿真分析对比

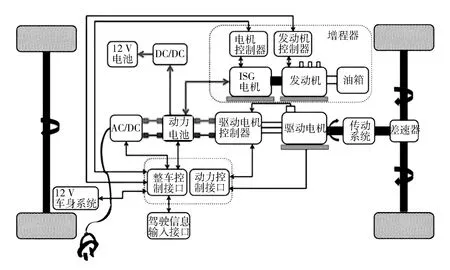

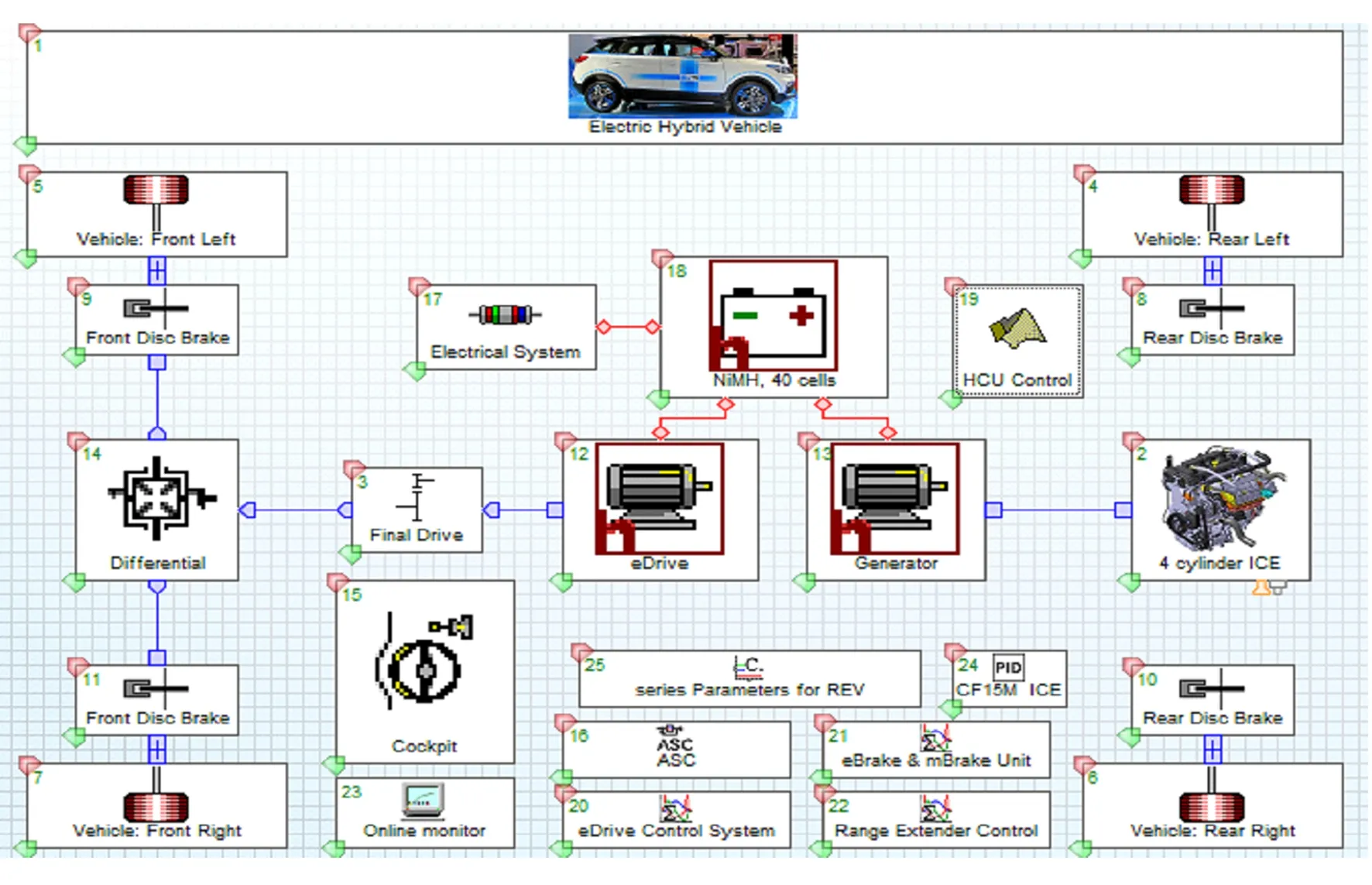

为了进一步验证米勒循环发动机搭载增程式电动车后(见图13)的节油潜力,选取两种常用循环工况进行仿真分析对比。利用Cruise软件对该型号电动车进行平台建模工作,基本参数为迎风面积1.84 m2,空气阻力系数0.216,整备质量1 320 kg,满载质量1 640 kg,最高车速大于100 km/h。仿真模型见图14。

图13 增程式电动车动力系统结构

图14 增程式电动车Cruise仿真模型

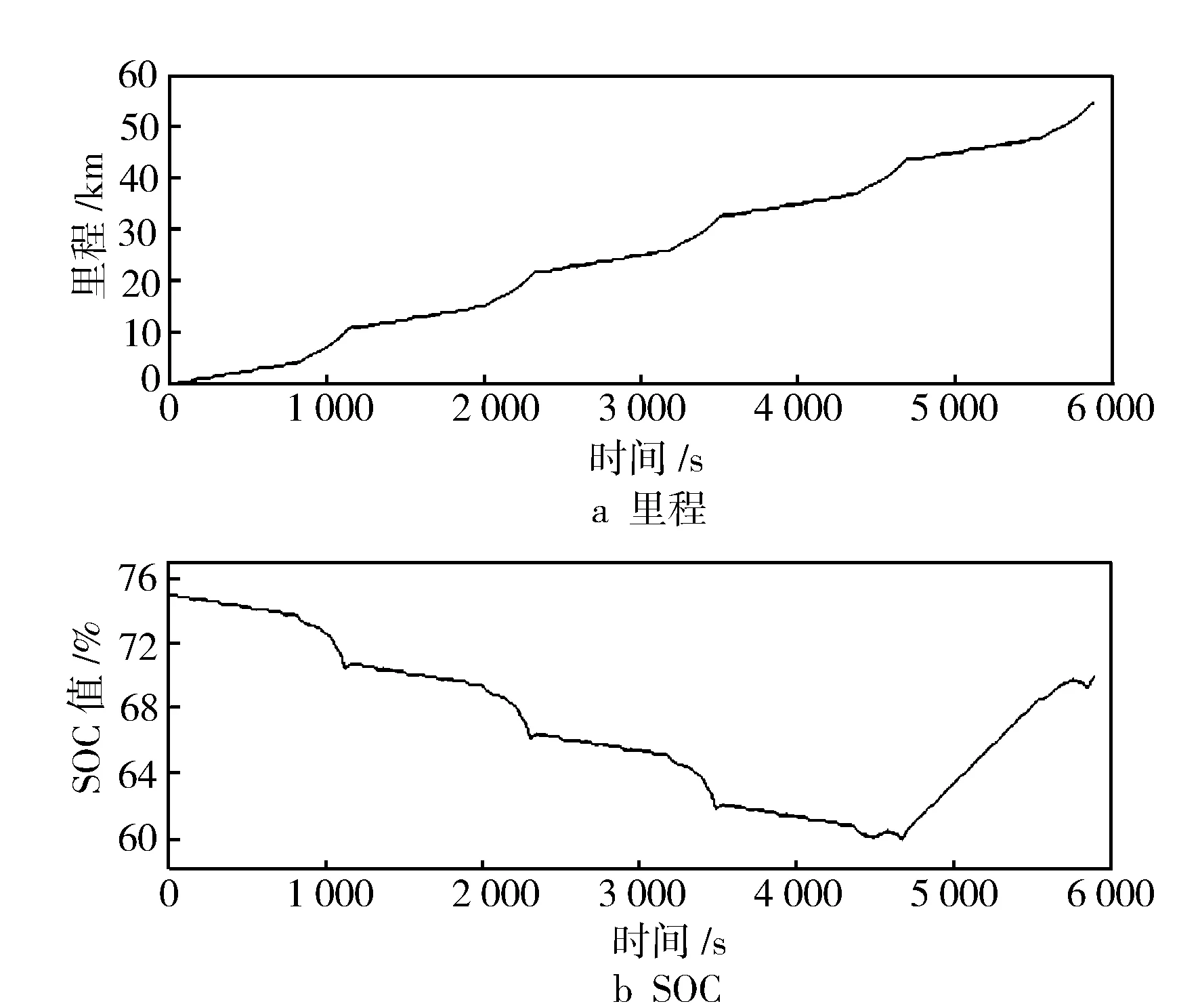

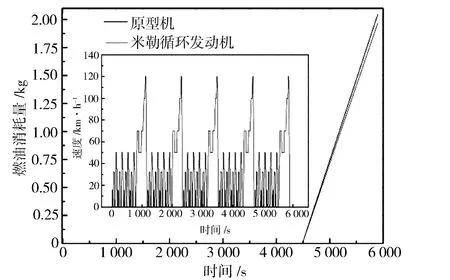

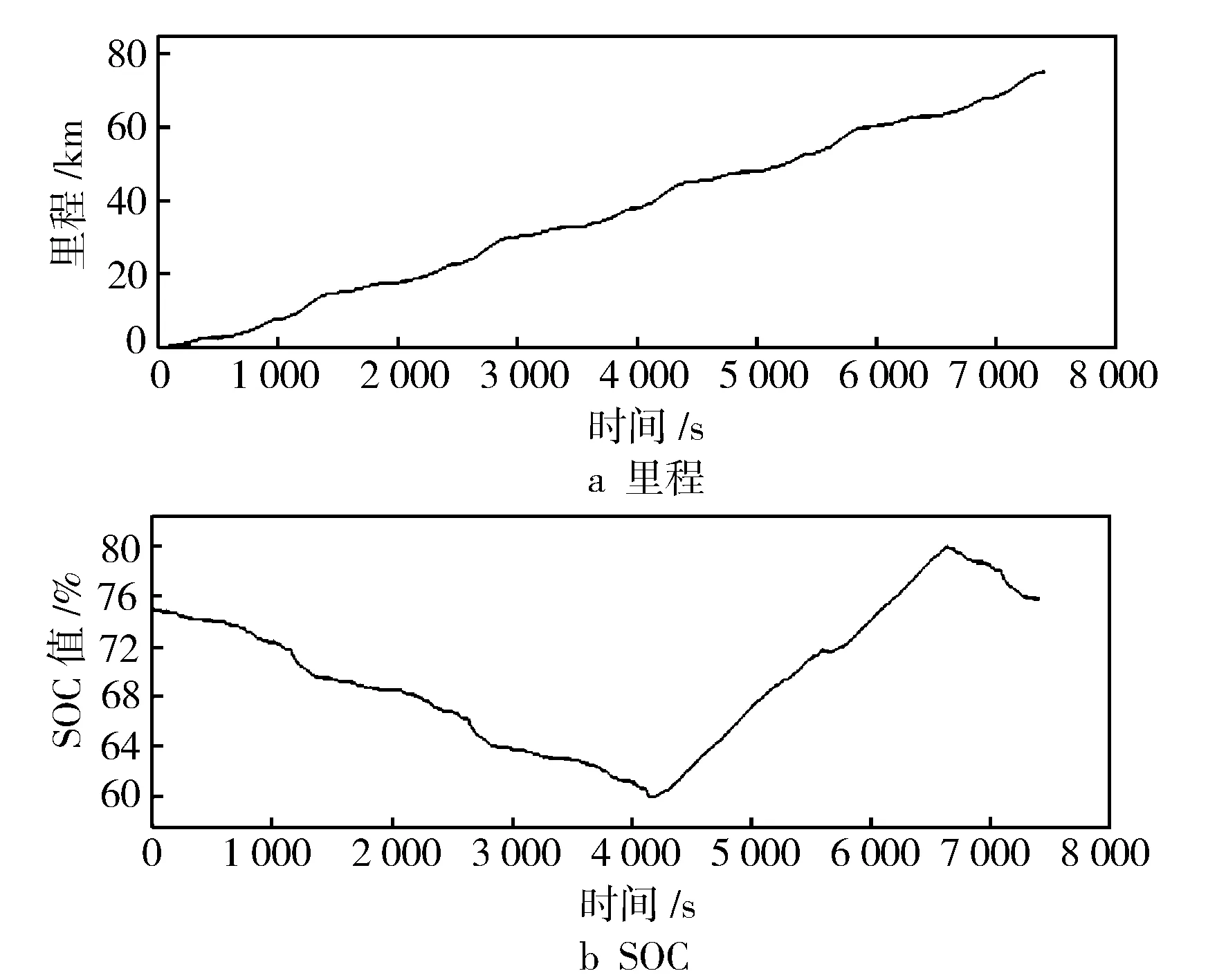

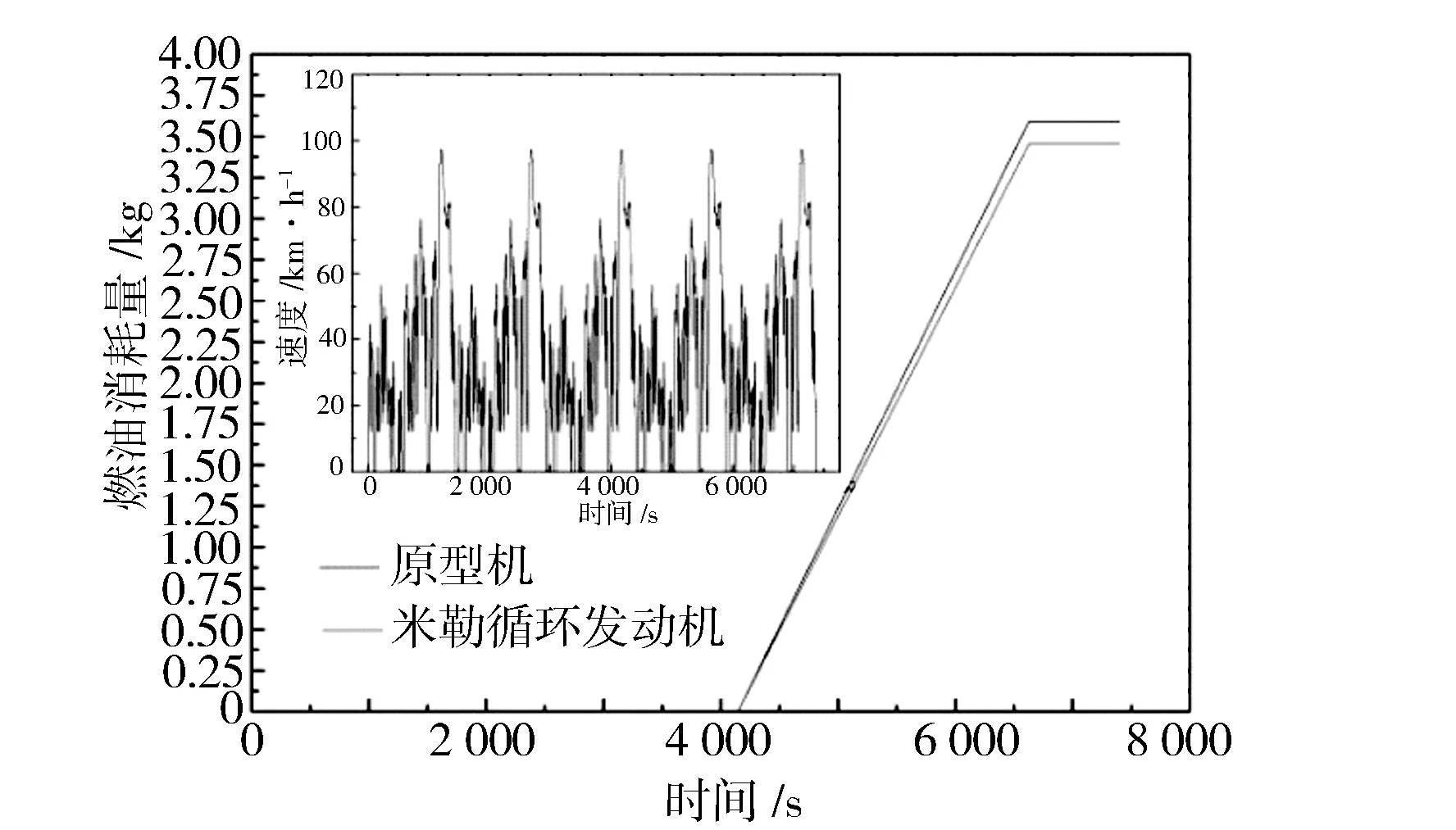

本次仿真中设定电池初始容量(SOC)为75%,电动车控制策略为维持电量型充电方式,SOC低于60%开始充电,高于80%停止充电,当60% 由图15可知,NEDC工况开始后车辆的电量不断下降,从开始的75%一直下降至60%,当SOC<60%后,发动机开始启动,同时车辆开始处于充电模式,第4 600 s以后电量不断增加,直到工况结束充电过程仍未结束,此时的电量为70%。同时,原型机与米勒循环发动机的燃油消耗量分别为2.05 kg和1.96 kg,后者相对于前者节油4.4%,最终燃油消耗量统计结果见图16。 图15 NEDC工况下的里程与电量 图16 NEDC工况下的燃油消耗量 引入最贴近中国道路实际驾驶的循环工况CLTC (China Light-duty vehicle Test Cycle) 工况,省去其中怠速停车部分并叠加5个循环进行测试。由图17可知,CLTC工况开始后车辆的电量不断消耗,第4 200 s以后进入充电模式,6 700 s左右充电结束,然后继续使用纯电模式驱动车辆。图18示出原型机与米勒循环发动机的最终燃油消耗量分别为3.60 kg和3.45 kg,后者相对于前者节油4.2%,说明米勒循环发动机应用于整车工况有较好的节油效果。 图17 CLTC工况下的里程与电量 图18 CLTC工况下的燃油消耗量 a) 调整压缩比、使用变排量机油泵和采用CLP-EGR技术都能够有效地提高燃油经济性; b) 相比于原型机,米勒循环发动机外特性最优工况下燃油消耗率从238.6 g/(kW·h)下降到226.5 g/(kW·h),使得该机型的热效率接近37.2%,燃油经济性提升了5.07%; c) 利用Cruise软件建模并设置合适的整车性能参数,获得了两种典型循环工况下的仿真燃油消耗量结果;米勒循环发动机在NEDC工况及CLTC工况中较之原型机分别节油4.4%和4.2%; d) 通过合理的技术路线调整对现有机型进行升级,以较低成本的方式获得了可观的燃油经济性提升,具有较好的工程应用价值。4.1 NEDC工况比较

4.2 CLTC工况比较

5 结论