车用涡轮增压器径流涡轮的背盘冷却技术研究

2020-11-04马超李延昭张健健朱光前

马超,李延昭,张健健,朱光前

(1.潍坊学院机电与车辆工程学院,山东 潍坊 261061;2.机械工业内燃机增压系统重点实验室,山东 寿光 262718;3.康跃科技股份有限公司,山东 寿光 262718)

涡轮增压器作为车用柴油机的关键零部件,在增强其功率密度和降低排放方面发挥着重要作用。涡轮头作为增压器的高温高速旋转部件,工作环境十分严苛,是增压器失效率最高的零部件之一。增压器涡轮头的失效模式主要有以下几类:涡轮背盘和叶根倒角的热-机械低周疲劳失效、叶片的高周疲劳失效以及涡轮叶片的高温蠕变等。对于涡轮失效机理及改善方法的研究很多学者开展了重要的工作。

王正等[1]对增压器涡轮超速可靠性问题开展了研究,利用超速可靠度计算模型进行评价,然后采用轮背加凸台结构对涡轮应力进行优化,仿真和试验结果表明,改善后的方案满足可靠性评价要求。王正等[2]对增压器轮毂的可靠性及疲劳寿命评价方法开展了研究,利用增压器耐久性考核结果和仿真结果建立了涡轮轮毂的应力-寿命曲线,结果表明,增压器随使用时间增长可靠度降低,失效率呈现初期小,然后逐渐增大,然后又变小的一种分布规律。郭凯等[3]研究了发动机排气动态脉冲条件下,涡轮热应力、离心应力和气动载荷的相应特性,并对其产生机理进行了分析。汪超台等[4]基于顺序流固耦合的数值仿真方法,将涡轮的温度场和压力场导入到有限元模型中,对热应力、气动载荷和离心应力共同作用下的涡轮综合应力进行了分析,为进一步涡轮可靠性的优化设计提供指导。Booysen等[5]对某汽轮机低压级的涡轮叶片利用概率分析法进行了共振状态下的高周疲劳特性分析,建立了相应的疲劳寿命概率的预测模型。Maktouf等[6]对某燃气轮机涡轮叶片的高周疲劳失效开展了研究,对涡轮在多轴和不同载荷作用下的疲劳寿命进行了评价。Senn等[7]对涡轮在脉冲状态下的激振力开展了研究,结果表明:脉冲可以大幅提高蜗壳的气流激振力,从而使涡轮的高周疲劳问题加剧。

此外,很多研究者对蜗壳的高温流场[8]、涡轮的高温蠕变问题[9-10],材料微观结构影响可靠性的问题[11]及试验验证方法等问题[12-14]开展了重要的探索。

随着道路国六和非道路国四排放法规指标的公布,SCR后处理技术和EGR废气再循环技术已经成为满足新排放法规必要的技术措施,新的技术路线的实施对涡轮可靠性带来了巨大挑战。后处理装置的增加,使涡前压力提升;进一步加大功率密度的需求,也使得增压器转速比上一排放阶段明显提升。这两方面综合作用使得涡前排温明显增加。因此,涡轮的热负荷和机械负荷随之大幅上升,加剧了涡轮背盘的应力集中,增加了可靠性风险。

而在涡轮背盘根部R弧位置,由于较高的离心应力和热应力叠加,易产生热-机械低周疲劳失效的问题。而这种失效往往引发轮子飞裂、断轴、漏油等次生故障,易引发更大的事故。因此,在现有产品的轴系平台不发生大幅修改的前提下,如何降低涡轮背盘的热和机械负荷,是在新的柴油机排放法规阶段提升涡轮增压器可靠性的重要研究方向之一,然而目前在这方面研究的报道尚不多见。为解决此问题,本研究提出了一种涡轮背盘冷却技术,旨在降低涡轮背盘温度,降低热应力,从而降低综合应力,进而提升可靠性。

1 涡轮背盘冷却技术

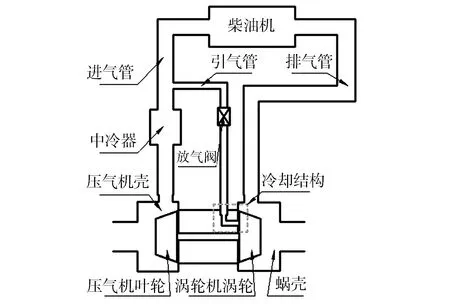

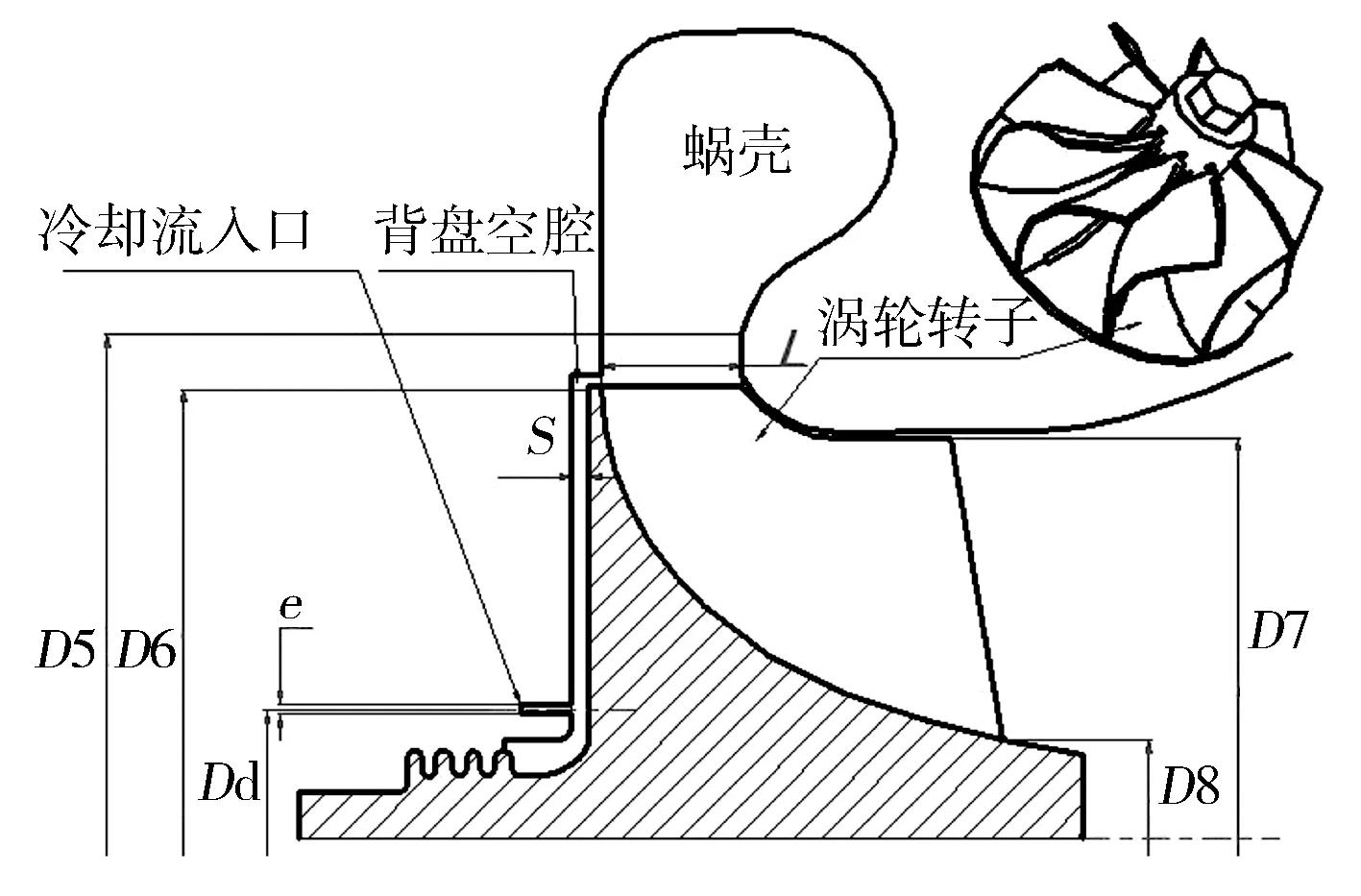

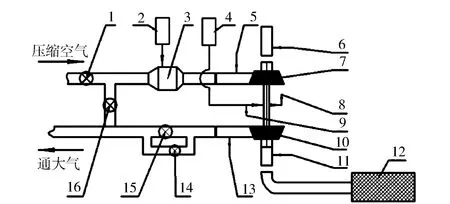

提出了一种改善车用增压器径流涡轮背盘热应力的新技术——涡轮背盘冷却技术(见图1)。传统的涡轮增压系统中,在中冷器和柴油机进气门之间的管道上设置旁通阀,当发动机处于高负荷工况运行时,增压器转速较高,涡前排温也较高,涡轮转子承受了较大的应力负荷,此时旁通阀在压力或者电动控制下打开,从中冷后进气管引入少量的空气进入涡轮背盘,对其进行冷却。一方面降低材料温度,提升材料力学性能,另一方面降低热应力,提升涡轮背盘可靠性。

图1 带涡轮背盘冷却的增压柴油机系统

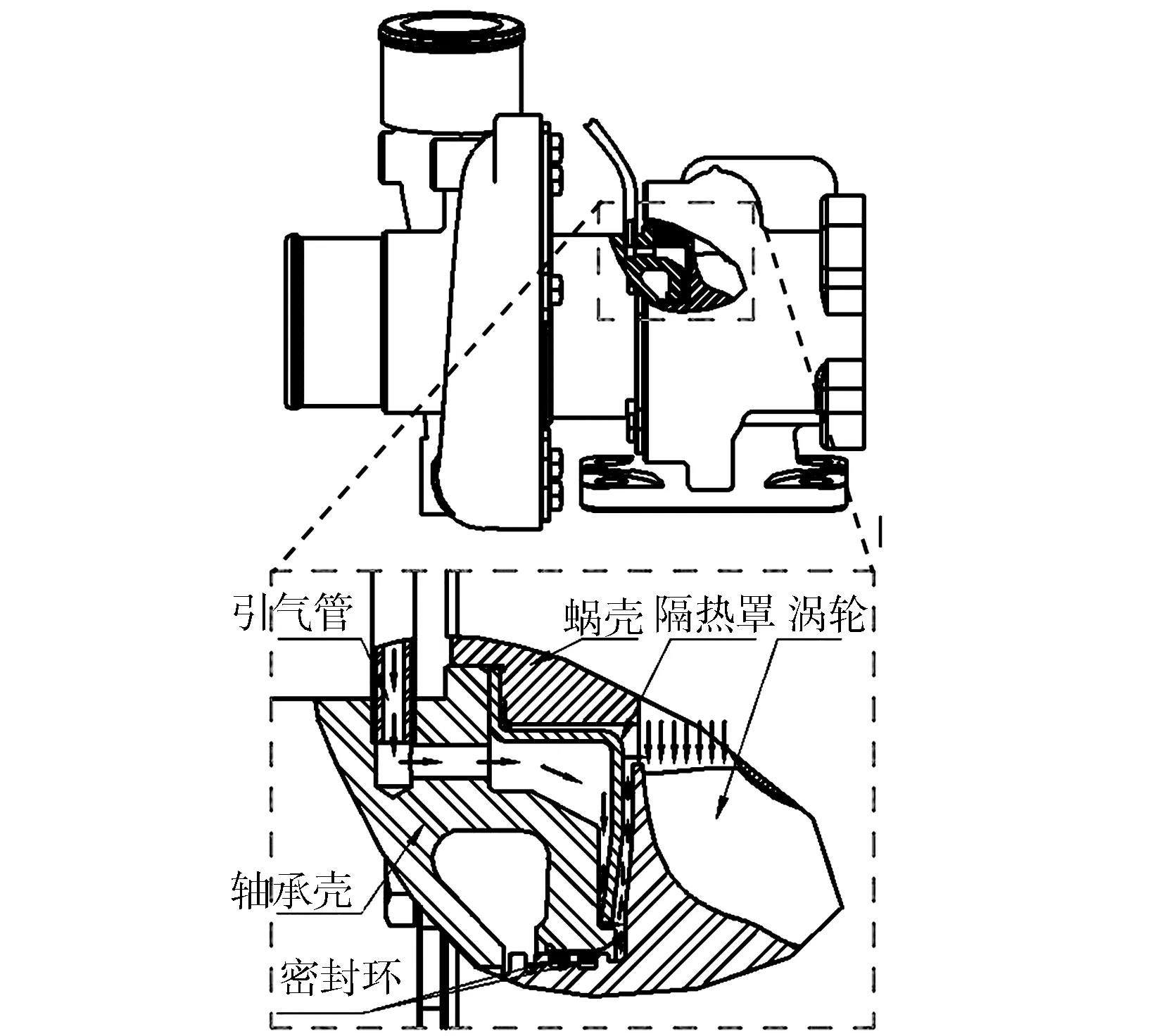

传统的涡轮增压器为了降低涡轮向轴承壳和压气机的传热,在涡轮和轴承壳之间设置了隔热罩,利用隔热罩和轴承壳之间形成的整周空腔,增加增压器热端向冷端传热的热阻,减小热量的传递。涡轮背盘冷却技术的实施,在传统结构的基础上,仅需在整周隔热空腔对应的某一轴承壳位置钻一对末端连通的垂直孔,利用中冷后放气阀连通的引气管与该轴承壳上新钻的孔连通。当发动负荷较高,涡轮背盘需要冷却时,中冷后放气阀开启,冷却气进入引气管,然后进入轴承壳和隔热罩形成的空腔,再通过空腔的底部出口流入涡轮背盘空腔中,对涡轮背盘壁面进行冷却,然后从涡轮与蜗壳之间形成的轮缘间隙流入到主流通道中(见图2)。

图2 增压器径流涡轮背盘冷却结构

本研究拟通过流固耦合数值仿真方法,对该冷却技术对涡轮背盘应力的改善及对涡轮主流性能的影响开展研究,为该技术的实施和应用提供支撑。

2 研究对象与数值建模

2.1 研究对象

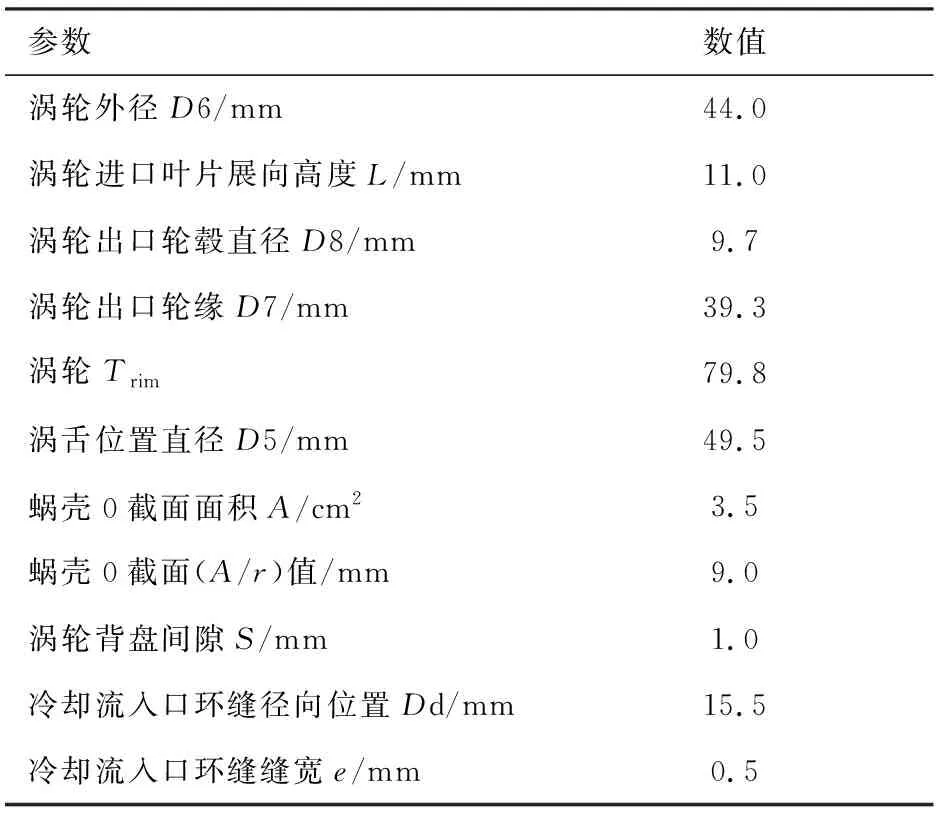

以某小型涡轮增压器向心涡轮机为研究对象,包含蜗壳和全轮盘向心涡轮两部分。该增压器设计转速180 000 r/min,设计流量0.14 kg/s,设计膨胀比3.0∶1。冷却流体从轴承壳和隔热罩形成的环形缝隙流出,对涡轮背盘进行冷却。该涡轮机及冷却环缝的基本参数见表1。研究对象的子午面示意见图3。

表1 涡轮机结构参数

图3 带有背盘冷却的径流涡轮机示意

2.2 数值建模

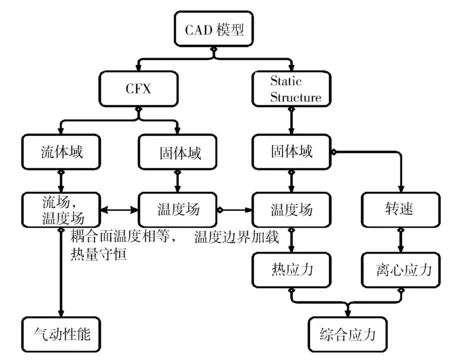

采用顺序流固耦合的方法对背盘冷却改善热应力的效果进行研究,并基于流体计算结果分析冷却对主流性能的影响。整个流固耦合的求解思路见图4。

图4 顺序流固耦合仿真流程

流体域的计算采用共轭传热的仿真计算方法,将固体和流体之间的热传递考虑到整个模型中,采用ANSYS-CFX2019进行稳态N-S方程求解,湍流模型选择SST-kω两方程模型,该模型在叶轮机械研究中被广泛验证及应用[15-17],采用High-Resolution高阶差分法,转静子交界面采用Frozen-Rotor转子固结法,保证蜗壳上游的流场不均匀性可以向下游传递。计算模型流体域包含蜗壳流道、全周涡轮流道、冷却气流进口,固体域包含涡轮转子。

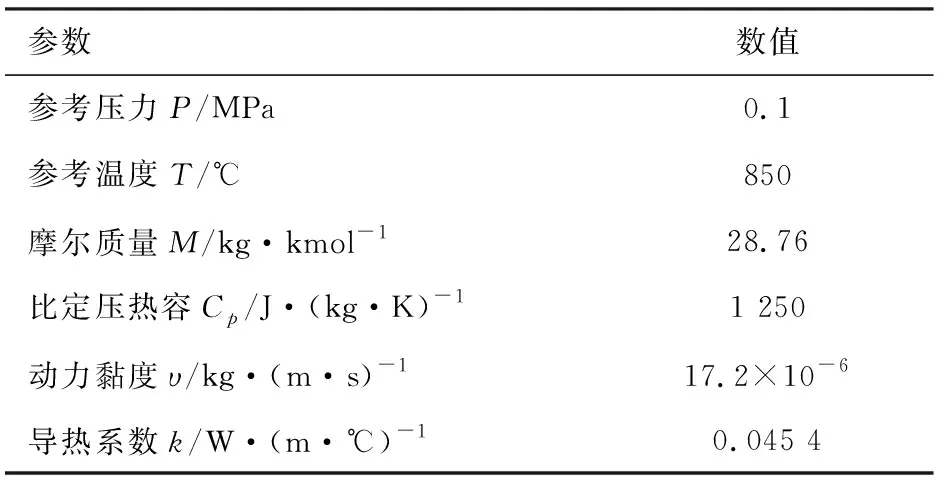

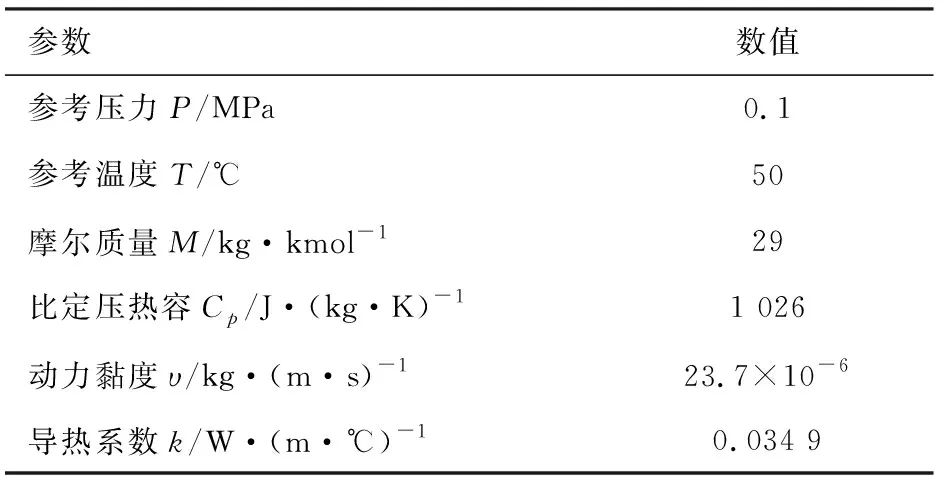

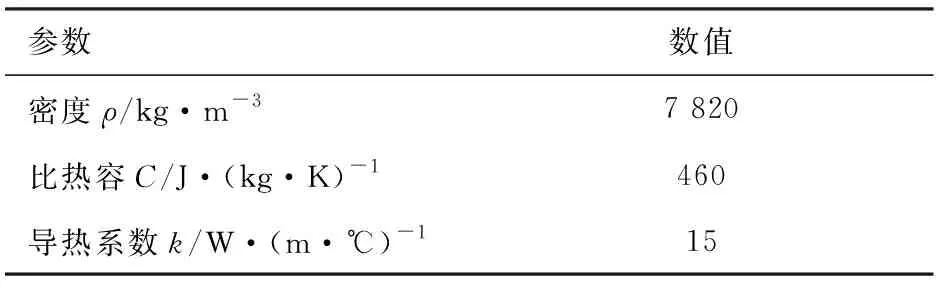

数值模型中蜗壳进口及冷却气流进口均给定静温和流量边界条件,涡轮机出口给定平均静压,流体和固体表面为流固耦合面,确保温度相等和热量守恒,其余壁面均假定为绝热无滑移壁面。该数值模型为多物理场耦合模型,其中气体介质包含燃气和空气,均假设为理想气体,固体材料为K418高镍合金。涉及的物性在参考状态下的参数分别见表2至表4。

表2 燃气物理性质

表3 冷却空气物理性质

表4 涡轮材料(K418)物理性质

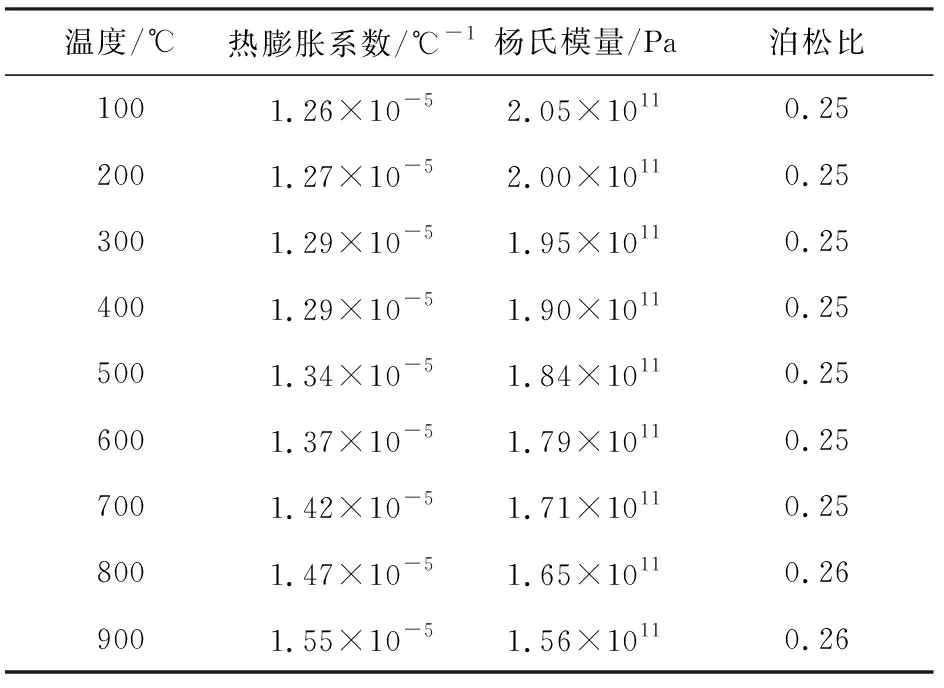

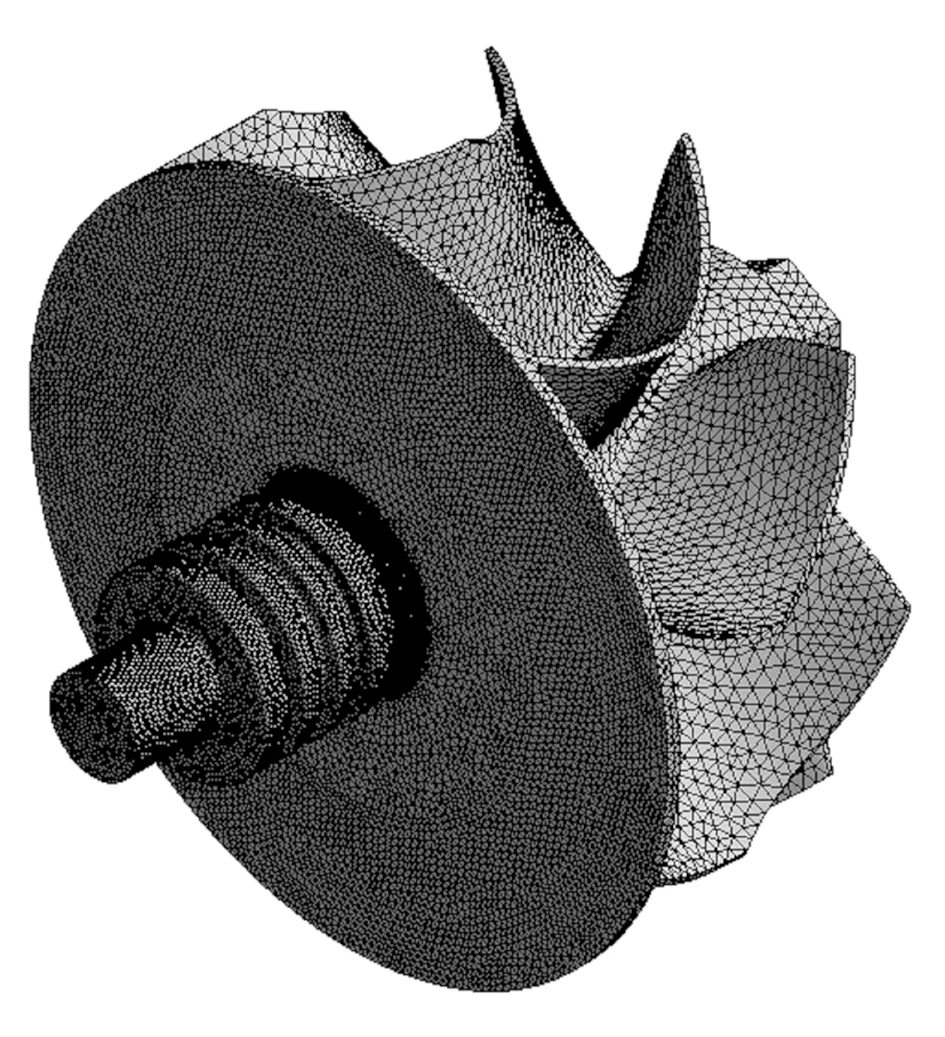

由于模型高度复杂,采用非结构化网格进行空间离散,并在流体域壁面附近采用三棱柱网格设置8层边界层网格,其中第一层网格高度设置为0.01 mm,确保固体壁面附近的y+值在1附近。模型的网格数目达到2 150万,网格模型见图5。

护理前两组日常生活能力评分组间差异不显著(P>0.05);护理后两组评分均明显升高,且观察组明显高于对照组(P<0.05)。见表2。

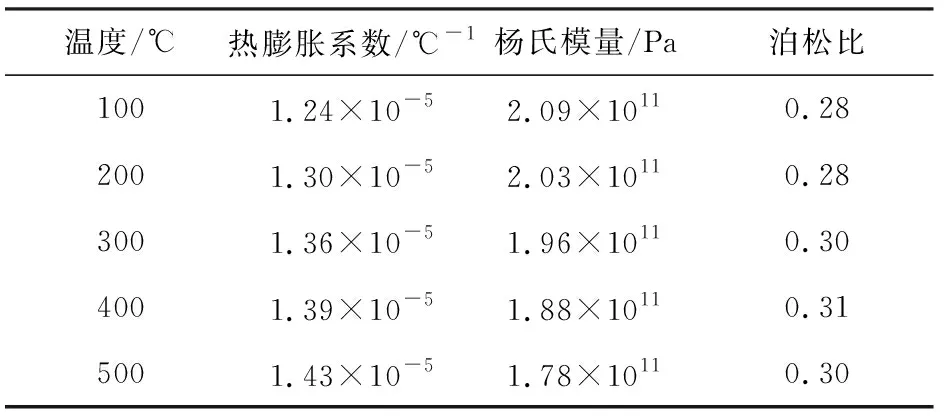

涡轮转子力学性能的分析仅考虑涡端,轴承相当于转子轴的两个支点,因此本计算域仅包含了涡轮头、密封环槽和涡端浮动轴承对应的转子轴部分。将模型转子轴的端面设置轴向位移0约束(Displacement),并加载设计转速(Rotational Velocity)。将求解出的流固耦合面上的温度场数据导入到ANSYS-Workbench静力学分析模块(Static Structure)中,施加温度边界。为了准确分析其力学性能,将涡轮头材料K418及转子轴材料42CrMo的力学性能随温度变化的数据输入到模型材料的属性中,并将两部分模型在焊接处进行绑定(bonded)。K418和42CrMo的密度分别为8 000 kg/m3和7 830 kg/m3,其余材料属性随温度的变化见表5和表6[18]。

表5 K418材料属性随温度的变化

表6 42CrMo材料属性随温度的变化

为了简化问题的复杂性,本研究中不考虑涡轮头的剩余不平衡量在高速旋转下产生的不平衡力的影响。气动压力对涡轮应力的影响十分微小,本研究中也不予考虑。采用非结构化网格对固体域进行空间离散,对背盘离心应力和热应力集中的背盘根部R圆角处进行了网格加密,网格总数115万。固体计算域及网格见图6。

图6 涡轮头固体域网格

2.3 研究工况

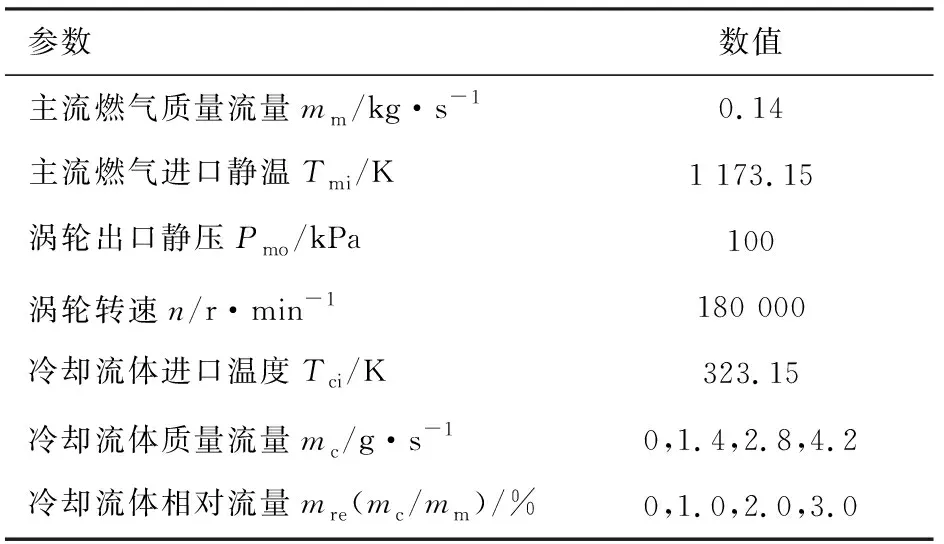

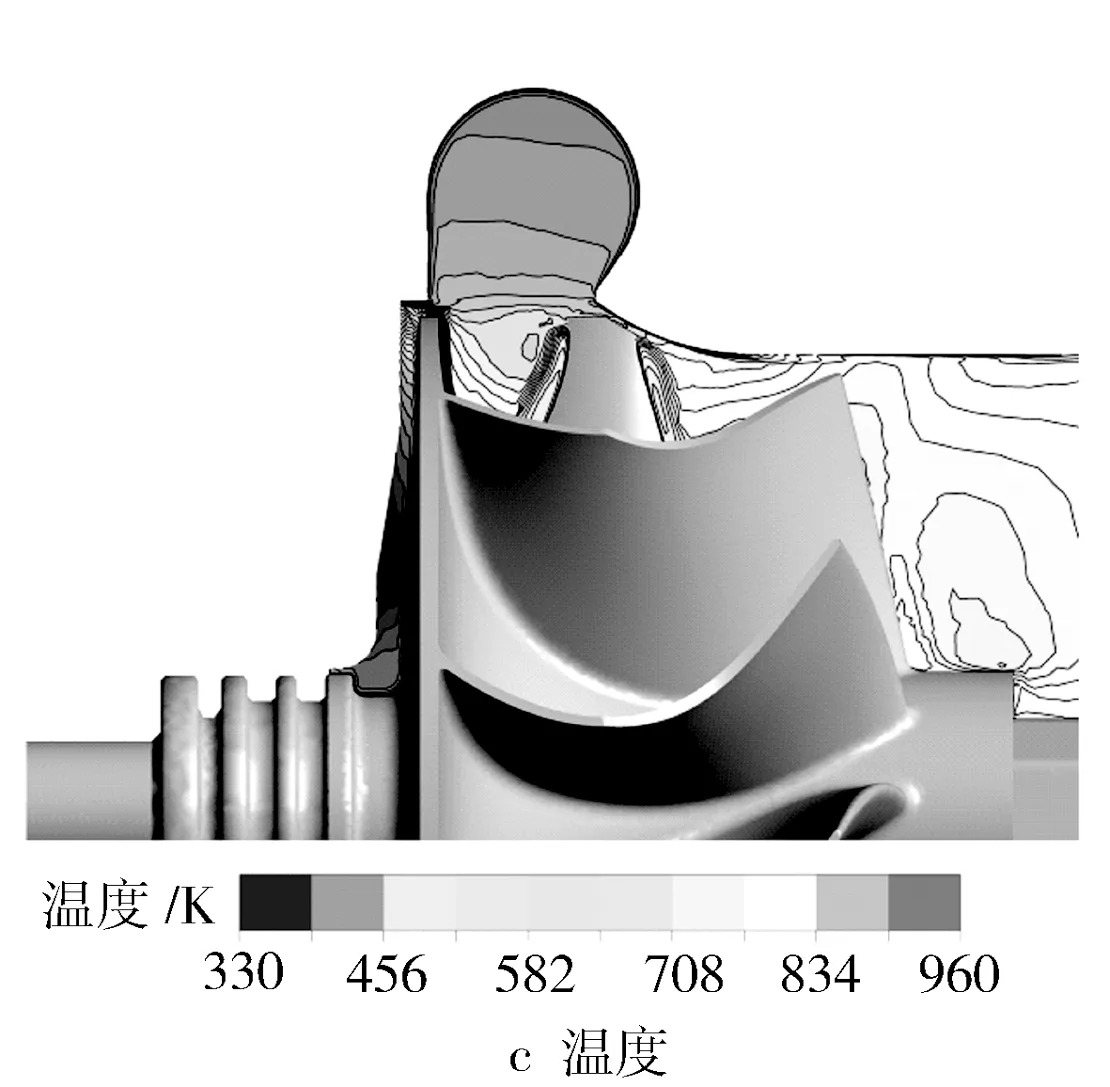

本研究在涡轮机设计工况下开展,冷却气引自中冷后,其温度基本保持不变。通过改变冷却气相对流量mre,研究冷却流体对背盘热应力及主流性能的影响。研究工况见表7。

表7 研究工况

2.4 数据处理

本研究中所涉及的关键参数的计算方法如下所示。

涡轮膨胀比:

(1)

式中:Pmi0和Pmo分别为涡轮进口总压和出口静压。

涡轮综合效率[16]:

(2)

该式考虑了有冷却流体流入状态下的涡轮综合冷却效率,式中:mm为主流燃气质量流量;mc为冷却空气质量流量;Tmi0和Tmo0分别为涡轮转子进出口总温,Tci0和Tco0分别为冷却流体进出口总温,r为绝热指数。由于冷却流体的掺混,Tmo0=Tco0。

3 结果分析与讨论

3.1 背盘冷却对涡轮温度的影响

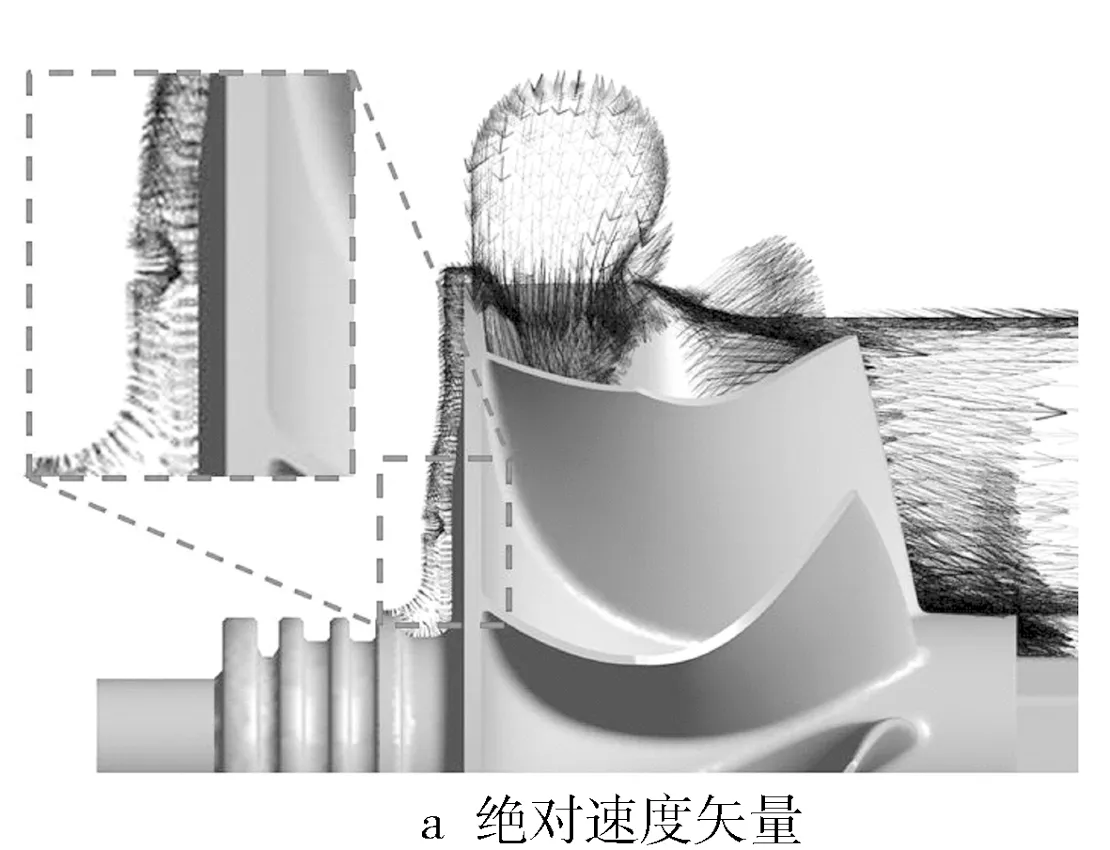

当冷却气流流入轴承壳和隔热罩之间的空腔再从其空腔底部的间隙流入背盘空腔后,便开始对涡轮背盘固体区域进行冷却。冷却气流入射及入射口位置见图7a。由燃气质量分数分布云图(图7b)可知,冷却流体占据背盘空腔超过80%以上的径向空间。在背盘空腔高位区域,主流流体会对背盘空腔流体产生干扰,在周向不均匀压力的作用下[19],一部分主流燃气会进入背盘空腔中并发生掺混,使得涡轮外缘与蜗壳之间的径向间隙区域的燃气质量分数上升到20%左右,当这部分混合气体流出径向间隙后,和主流混合进入涡轮流道膨胀做功。从图7c示出的子午截面温度分布可见,冷却流体流入背盘空腔时气体温度大约325 K,对背盘进行冷却后,冷却流体温度不断升高,在背盘根部R弧位置对应的气流温度升高到370 K;背盘高位区域的流体温度升幅较大,一方面由于冷却流体带走背盘的热量造成温升,另一方面由于主流进入背盘空腔与冷却空气掺混也造成温度升高,在背盘间隙的轮缘位置,其气流温度达到600 K左右。

图7 带背盘冷却的涡轮子午面流场

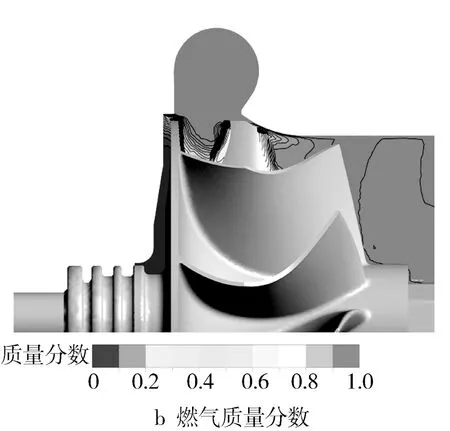

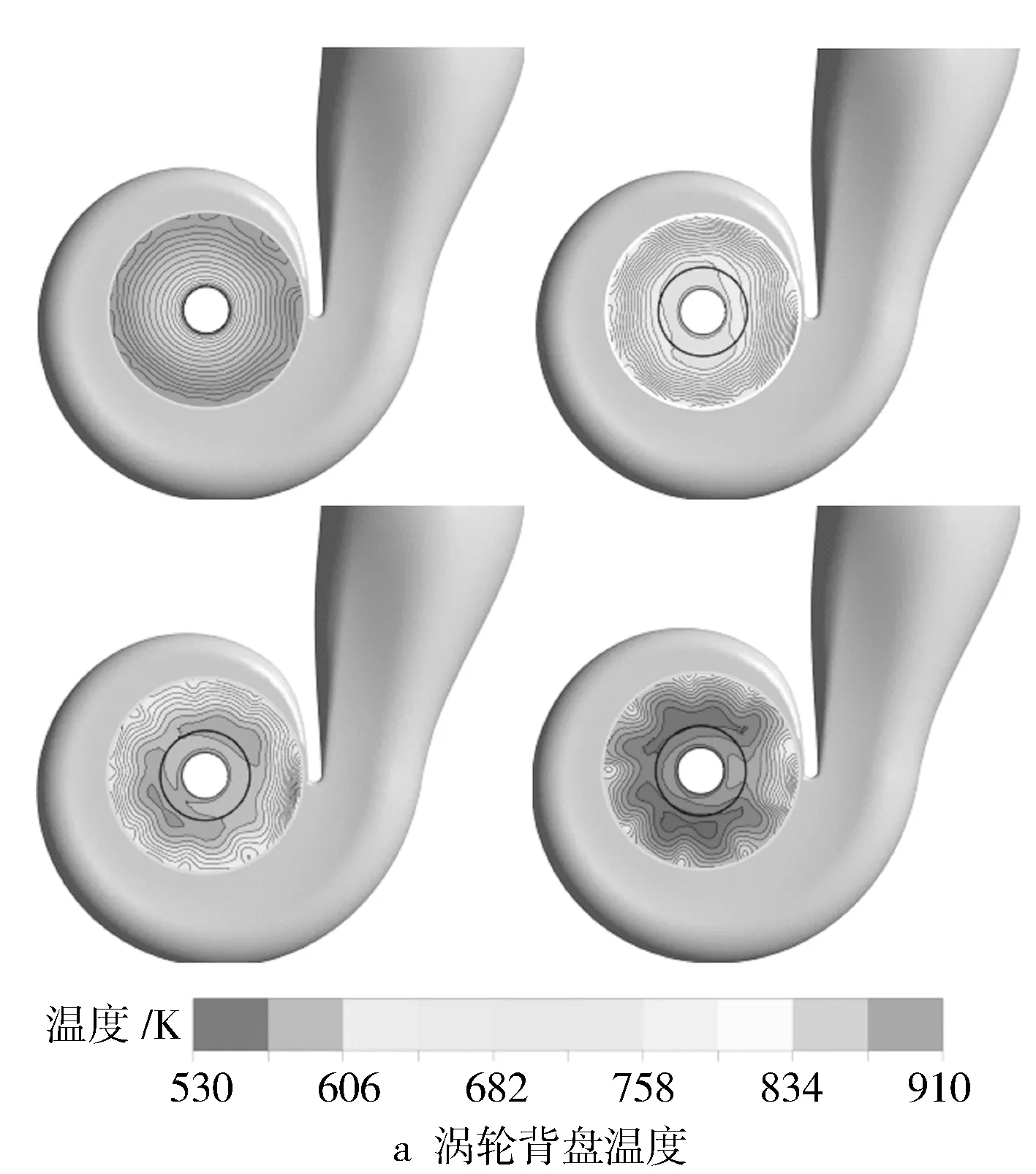

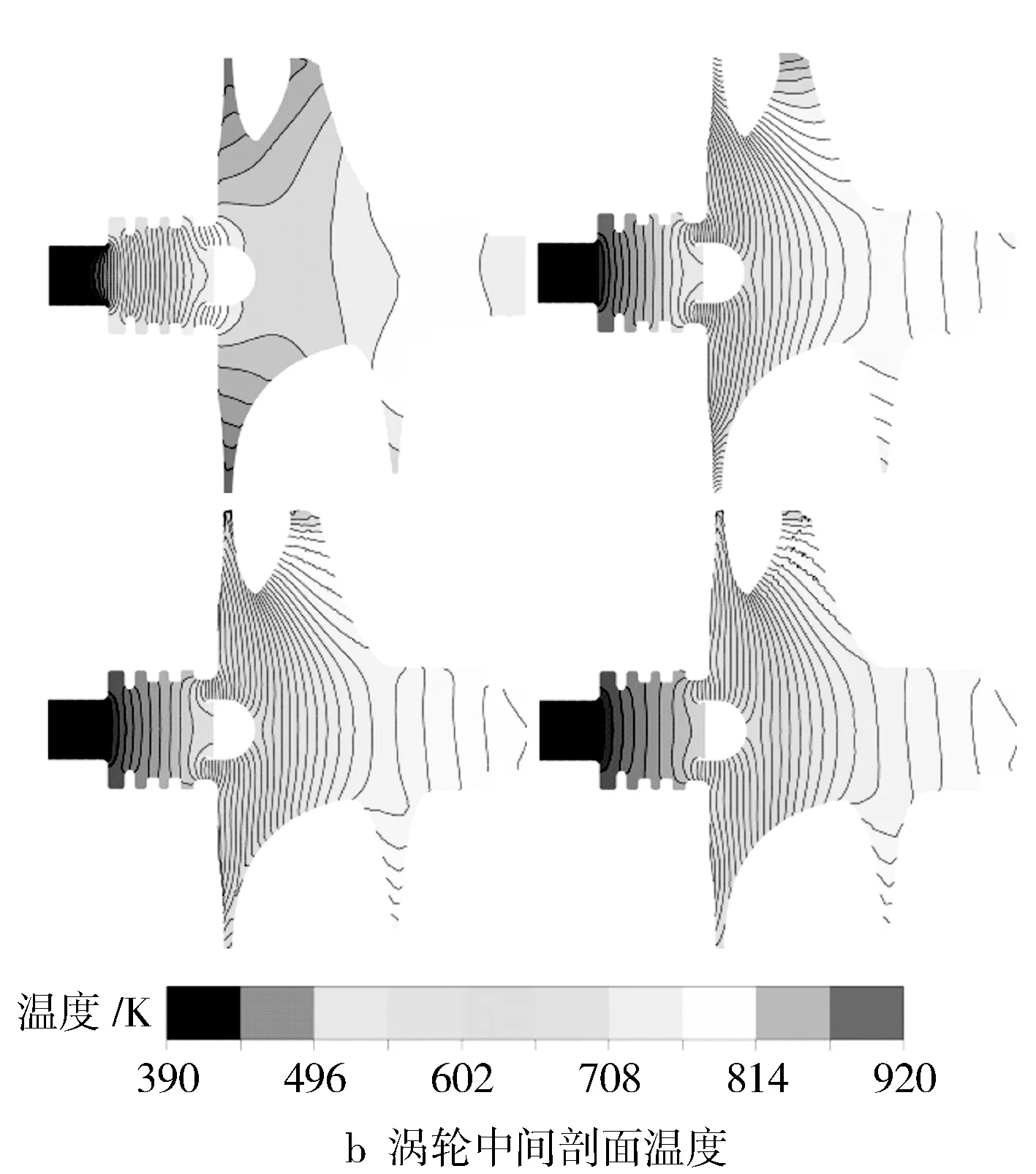

图8示出涡轮头及轴在不同冷却工况下的温度分布,图8a中黑色环带为冷却气体入射位置。当涡轮背盘无空气冷却时,其外缘温度较高,达到900 K左右。随着主流在涡轮中膨胀做功,主流温度不断降低,造成了涡轮出口对应的固体温度远低于进口固体温度,涡轮出口轮毂处的温度降至790 K左右。模型另一端的涡轮轴对应的浮动轴承位置,在润滑油的冷却作用下温度较低。在涡轮轴及涡轮出口相对低温的共同作用下,涡轮背盘从高位区域向低位区域呈现温度逐渐降低的趋势。

图8 不同冷却流体相对流量下涡轮及轴的温度分布

当对涡轮背盘进行冷却时,整个背盘温度均明显降低。在背盘温度下降的影响下,背盘R弧位置、焊接位置、密封槽位置的固体温度均明显降低,背盘根部R弧位置的温度梯度也有了明显的改善。随着冷却流量的增加,涡轮背盘温度进一步降低,由此导致整个涡轮头和轴的固体温度均明显下降。

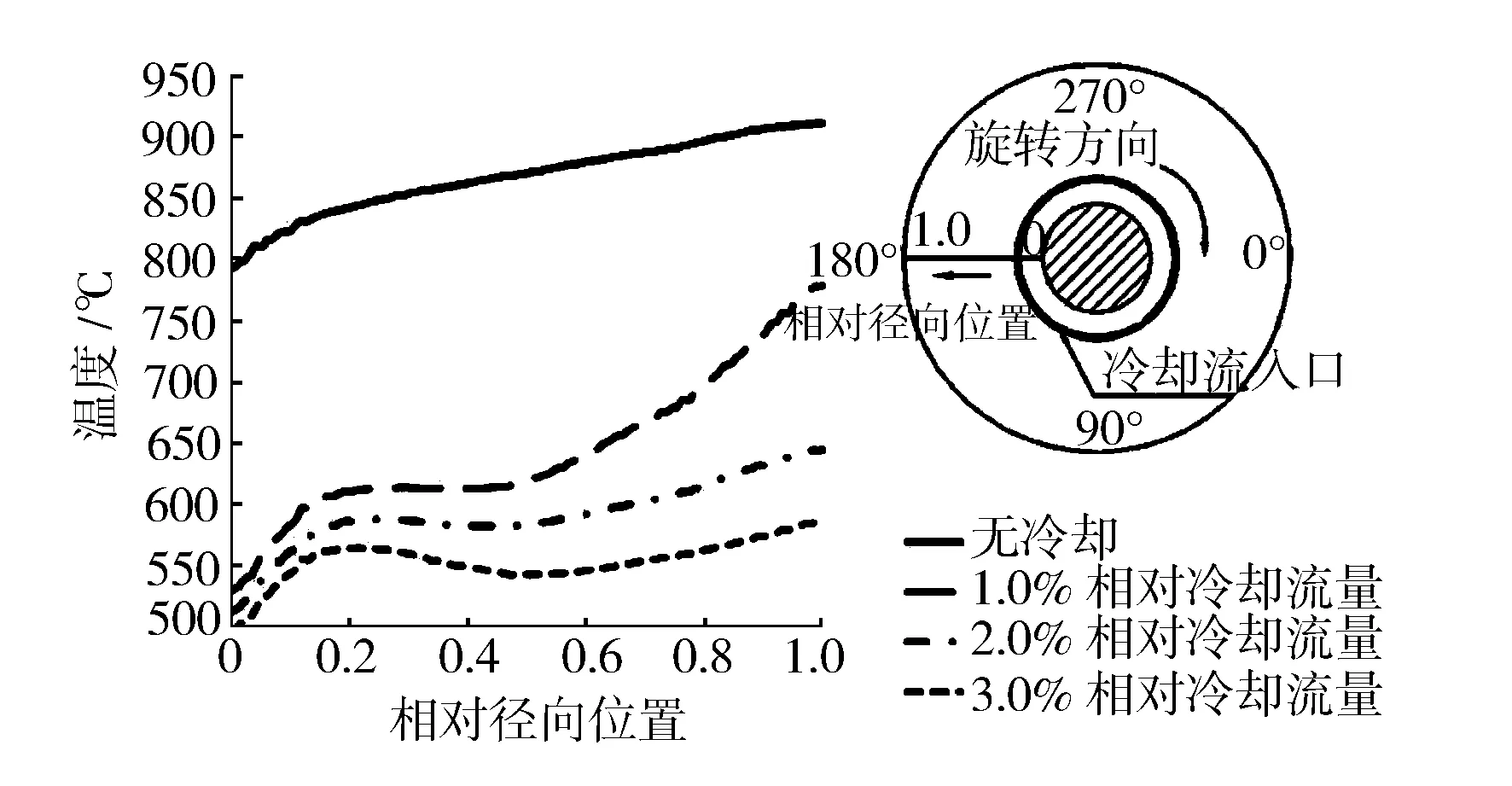

选取受蜗壳流场不均匀性影响相对较小的180°周向位置的局部温度进行对比(见图9)。图9中相对径向位置的始点为背盘根部R弧的始点,终点为涡轮轮盘外缘,这一段径向长度定为1。由图可见,无冷却时,随着半径的增大,涡轮背盘表面的温度不断升高,在R角圆弧始点的温度达到795 ℃左右。当提供1%的冷却介质时,R弧始点的温度降低至530 ℃,相较于无冷却时降低了265 ℃。随着半径的增大,涡轮背盘在冷却流入口对应的径向位置附近出现一段恒温区域,之后温度不断升高,在轮缘处的温度达到770 ℃左右。当冷却流量进一步增加时,相对径向位置较小的区域温度进一步下降的幅度较小,随着相对径向位置的增加,背盘壁面温度下降幅度逐渐增加。主要是因为随着冷却流体的增加,在低位区域冷却后冷却空气温度增加相对较小,在冷却高位区域时会造成更大的传热温差。在相对冷却流量为2.0%和3.0%时,R弧始点位置的温度分别比相对冷却流量1.0%时降低约18 ℃和32 ℃,而背盘轮缘位置的温度分别比相对冷却流量1.0%时降低约133 ℃和193 ℃。

图9 不同相对冷却流量方案下背盘相对径向位置上的 温度对比

3.2 背盘冷却对涡轮背盘应力的影响

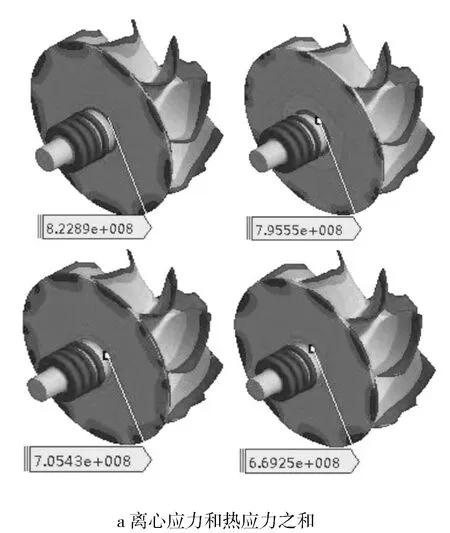

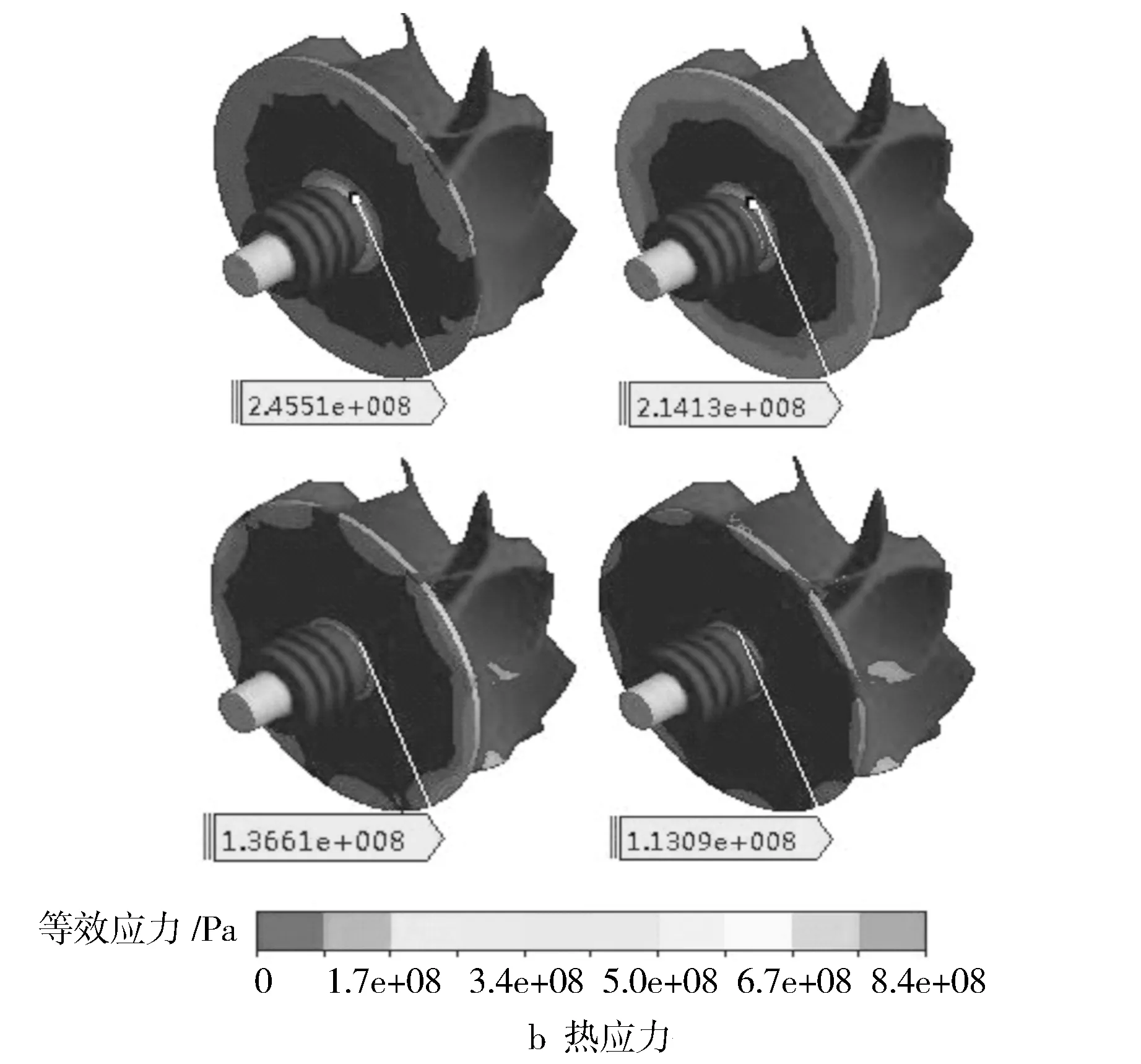

涡轮背盘所承受的应力主要来自离心应力和热应力两部分,将不同冷却方案下离心应力(180 000 r/min设计转速工况)和热应力的合力及单纯热应力分布进行对比(见图10)。当无冷却时,涡轮背盘热应力较大位置分别位于背盘R弧和轮缘位置,其中轮缘由于温度较高,较大的热膨胀形成了相对较高的热应力;而背盘根部R弧则是由于涡轮轴油冷造成的热传导,在此位置形成了较大的温度梯度,形成了较强的热应力。当冷却发生时,热应力及综合应力的分布特征基本不发生变化,但是热应力明显降低,因此R弧位置的综合应力也明显下降。

图10 涡轮背盘应力分布

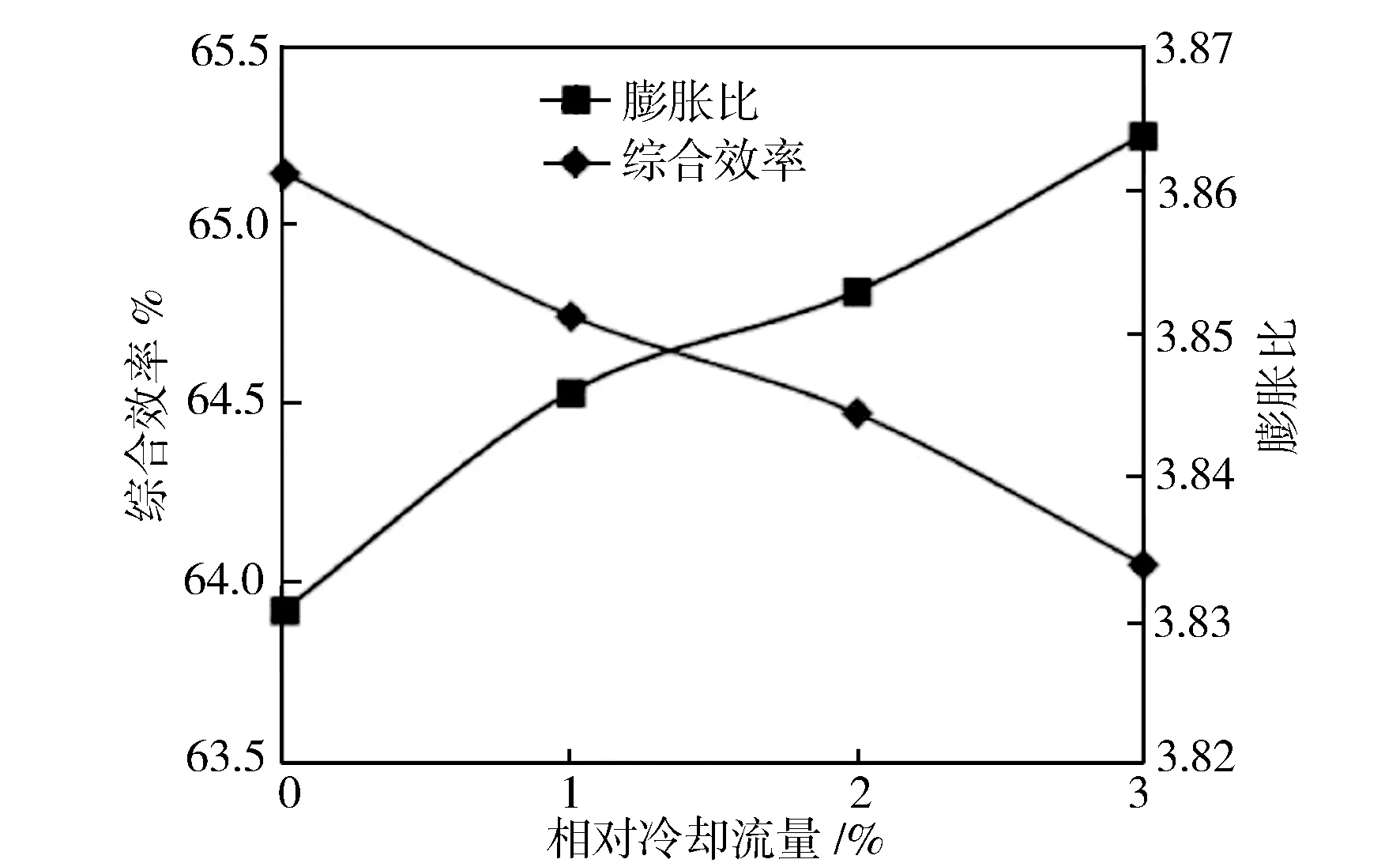

对背盘应力最大的R弧圆角位置的应力进行了定量对比(见图11)。由图11可见,随着相对冷却流量的增加,该位置的热应力不断降低,其综合应力也随之下降,由于离心应力并未发生改变,综合应力的下降趋势和幅度与热应力完全一致。当相对冷却流量分别为1.0%,2.0%和3.0%时,热应力分别比无冷却时降低31 MPa,108 MPa和132 MPa,冷却使热应力分别下降了12.6%,44.1%和53.8%。由于离心应力比热应力更大,因此冷却对综合应力的降低幅度相对较小,分别降低了3.8%,13.1%和16.0%。

图11 涡轮背盘根部R角应力对比

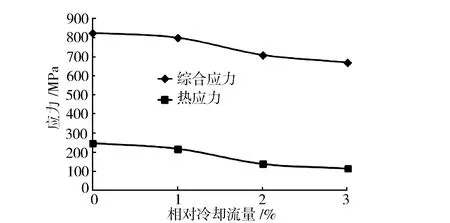

3.3 背盘冷却对涡轮机性能的影响

当进行冷却后,冷却流体进入背盘空腔,并通过轮缘间隙进入主流燃气中,其对主流的干扰势必造成涡轮性能的变化(见图12)。由图12可见,随着相对冷却流量的增大,膨胀比逐渐升高,涡轮效率逐渐降低,并且基本呈线性变化关系。当相对冷却流量分别为1.0%,2.0%和3.0%时,涡轮效率分别降低0.4,0.7和1.0个百分点,膨胀比值则分别增加了0.015,0.022和0.033。虽然冷却流体的加入使得涡轮总流量增加,其膨胀比有增加的趋势,但是冷却流体使得主流温度降低,抵消了一部分质量流量增加对涡轮膨胀比增大的贡献,因此冷却对膨胀比的影响几乎可以忽略。而相对冷却流量控制在主流的3.0%以内时,涡轮综合效率降低不超过1.0%。

图12 冷却对涡轮综合效率和膨胀比的影响

4 试验验证

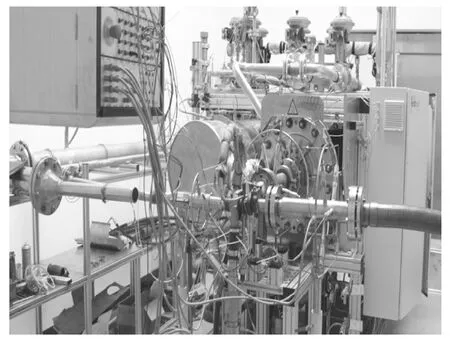

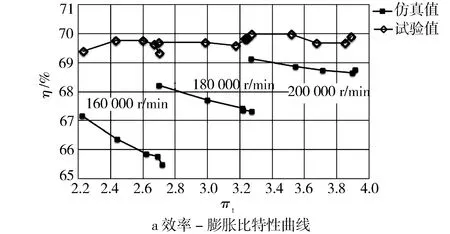

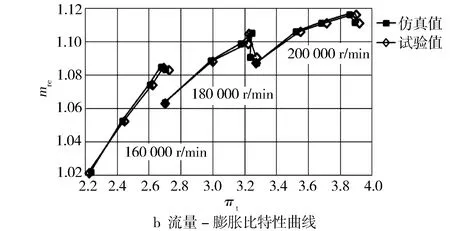

为了验证数值仿真的准确性,进行了原机涡轮的气动性能试验,分别测试了160 000 r/min,180 000 r/min和200 000 r/min转速工况下的涡轮机整机性能。试验系统及原理分别见图13和图14。

图13 试验台

1—流量调节阀;2—柴油箱;3—燃烧室;4—润滑油箱;5—径流式涡轮机入口温度压力传感器;6—涡轮机出口温度压力传感器;7—径流式涡轮机;8—润滑油出口压力温度传感器;9—润滑油进口压力温度传感器;10—压气机;11—流量计;12—压气机进口温度压力传感器;13—压气机出口温度压力传感器;14—压气机微调阀;15—压气机粗调阀;16—循环控制阀。图14 试验系统原理

试验中,温度是由精度为±0.5 ℃的K型热电偶测得,其测量范围为0~800 ℃。空气的质量流量是由精度为±0.5%的空气流量计测得,其测量范围为(0.02~1.10) kg/s。压力是由精度为±0.5%的压力表测得,其测量范围为(0~0.6) MPa。基于误差分析方法[20],试验中π、η和μ的误差范围分别为±1.0%、±1.7%和±3.0%。

将数值仿真计算结果与试验获得的径流涡轮整机性能进行对比(见图15)。由对比可知,仿真计算出的涡轮机通流能力与试验基本一致。计算的效率比试验值略低,其误差范围为1%~4%,但效率值总体预测趋势与试验一致,且高速工况下的效率误差会更小。通过性能对比可知,仿真模型获得的涡轮膨胀比及效率均与试验值偏差较小,流场仿真结果真实可信。由于涡轮背盘热应力仿真的准确性在材料物性参数定义准确的前提下,主要受到流场仿真准确性的影响,因此,本研究中获得的热应力仿真结果同样具有较高的可信度。

图15 数值模型的实验验证

5 结论

a) 背盘冷却可以大幅降低涡轮背盘表面的温度,消耗1.0%相对冷却流量时,R弧位置的温度降低约265 ℃,当相对冷却流量增加为2.0%和3.0%时,R弧位置的温度分别进一步降低约18 ℃和32 ℃;

b) 背盘冷却可大幅降低背盘根部R弧的热应力,当相对冷却流量分别为1.0%,2.0%和3.0%时,热应力分别比无冷却时降低31 MPa,108 MPa和132 MPa,下降幅度分别为12.6%,44.1%和53.8%,由此造成综合应力分别降低3.8%,13.1%和16.0%;

c) 背盘冷却对涡轮膨胀比的影响可忽略,消耗3.0%以内的相对冷却流量使涡轮机整机效率降低不超过1.0%。