基于用户大数据的电驱动系统可靠性工况特征研究*

2020-11-04赵礼辉冯金芝郑松林

赵礼辉,王 震,冯金芝,郑松林

(1.上海理工大学机械工程学院,上海 200093; 2.机械工业汽车机械零部件强度与可靠性评价重点实验室,上海 200093;3.上海市新能源汽车可靠性评价公共技术平台,上海 200093)

前言

面对低碳、节能、环保的社会发展需求,电动化成为汽车产业技术发展的主要趋势,电驱动系统作为汽车电动化的核心部件,是纯电动、氢燃料电池、增程式等多种形式新能源汽车的唯一动力系统[1]。相对传统汽车,电动汽车电机的恒转矩特性使整车动力性大幅提升、纵向载荷大幅提高,加剧了驱传动系统机械部件失效的风险[2]。如何保障电驱动系统的可靠性,从而提高电动汽车的市场认可度,是新能源汽车企业长期面临的共性基础问题。

在汽车研发体系中,可靠性试验是产品可靠性验证的主要手段和最终环节,而试验载荷谱也是可靠性设计的重要依据。目前,尽管现行的ISO 19453、GB/T 1022、GB/T 29307等规范规定了可靠性试验条件与要求,仍存在整车寿命覆盖不足、用户工况关联弱、失效模式不一致等问题[3]。其主要原因在于,当前电驱动系统可靠性规范均是针对额定/最大转速与转矩等极限工况编制的恒应力/低交变试验载荷谱,不仅难以有效反映用户实际运行条件下动态交变载荷的损伤效果,而且其对控制器、电机和减速器的单独考核忽略了力、热、电、磁等多物理载荷的相互影响和损伤耦合效应。深入开展电驱动系统可靠性工况特征研究,进而确定电驱动系统全寿命周期的可靠性目标及其工况比例构成,从而制定更合理的可靠性试验规范,是新能源汽车高质量开发亟待解决的关键问题。

多年来,结合传统汽车可靠性需求,汽车产业形成了普遍认可的“用户调研—小样本载荷采集—可靠性目标与工况确定”方法[4-5]。但由于驱动系统的载荷不仅取决于车辆行驶的地形地势、路面状况、交通状态等客观条件,而且密切关联加速、制动、转向等驾驶行为,具有强烈的主观性[6]。完全依赖调查问卷定义可靠性目标,存在信息量不足、主观干扰大等缺点,难以有效覆盖用户实际使用条件。近年来,研究人员以网联汽车运行数据为基础,利用机器学习算法[7]确定工况类别并构造循环工况。但目前,这一方法仅用于整车能耗或经济性评价的工况构建[8-9];工况分类以车速、加速度等特征构造参数,未能涵盖影响可靠性的转矩、电流电压等关键载荷信息[10-11];构造的工况仅采用平均强度水平,不符合产品可靠性评价需要覆盖较高用户百分位的一般要求。

本文中以纯电动汽车电驱动系统用户的运行大数据为基础,通过构造运行片段特征参数,结合机器学习的无监督聚类分析方法,对用户实际使用条件下电驱动系统可靠性工况进行识别,并研究不同类别工况分布规律,从而为构造电驱动全寿命周期可靠性目标载荷奠定基础。

1 用户工况聚类

1.1 总体技术路线

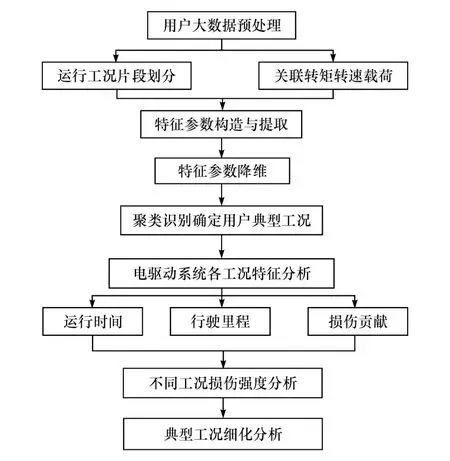

本文中以用户车辆运行数据为基础,对电驱动系统可靠性工况特征进行研究,包括用户数据预处理、特征参数降维、工况聚类识别和工况载荷与损伤特征分析4个部分。电驱动系统的失效取决于运行工作过程中的转矩、转速、电流、电压和伴生的热载荷,鉴于转矩与电流电压的强相关性,将转矩和转速作为电驱动系统机械部件直接失效的主导载荷,具体流程见图1。

图1 电驱动系统可靠性工况分析流程

1.2 用户大数据预处理

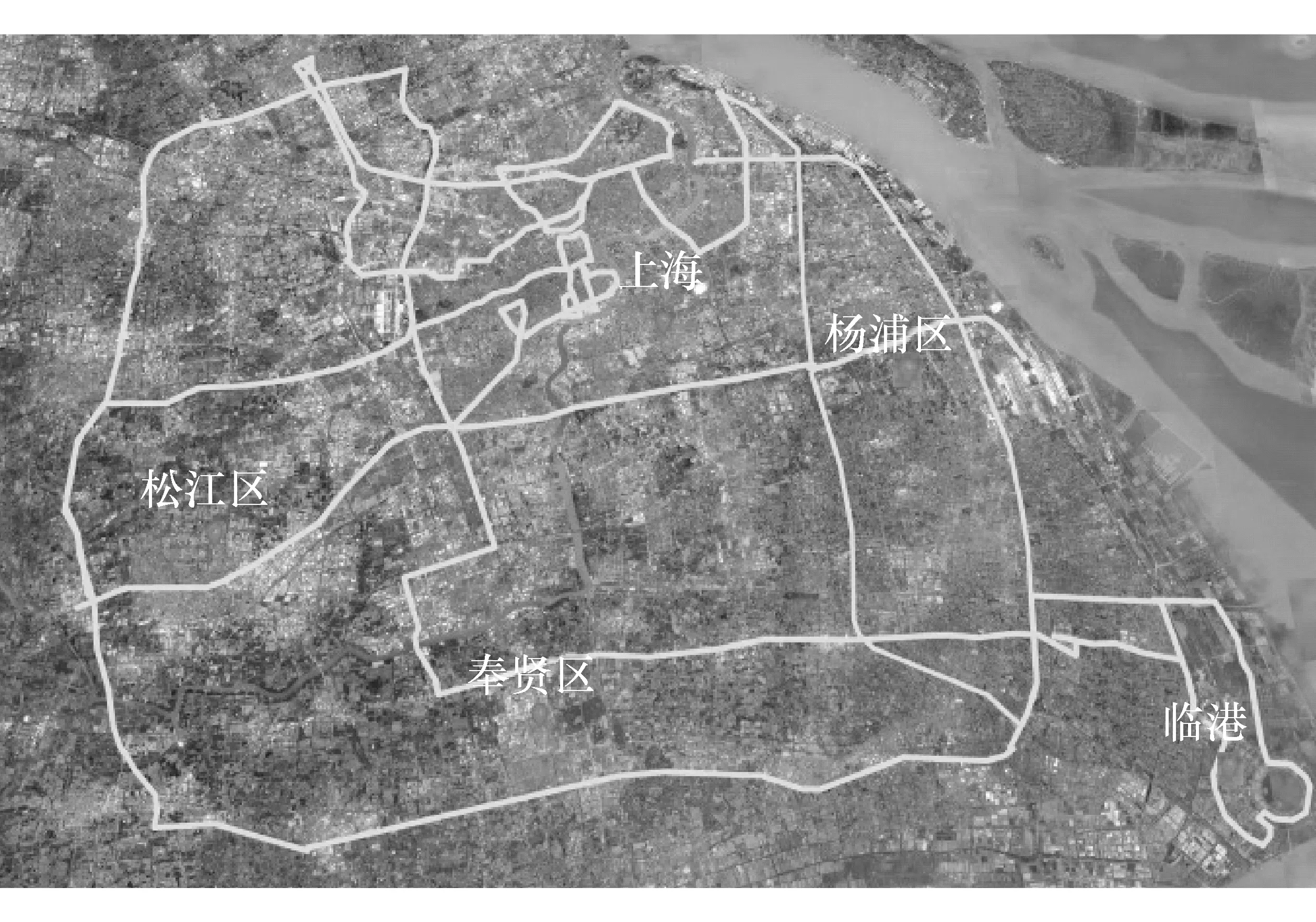

本文中采用的用户数据涵盖华中、华北、华东、西北4个地区共300个用户1年的运行数据,采样频率为1 Hz。考虑到不同用户的分散性,每一个城市用户样本数量不低于6个。针对数据采集过程中由于信号不良、长时间怠速和剧烈加减速等情况异致的异常数据,剔除异常和无效载荷数据并生成新的载荷历程。预处理后的运行数据总时长为135 440 h,怠速时长为41 241 h,总行驶里程为3 547 640 km,部分用户的行驶轨迹见图2。

图2 部分用户的行驶轨迹

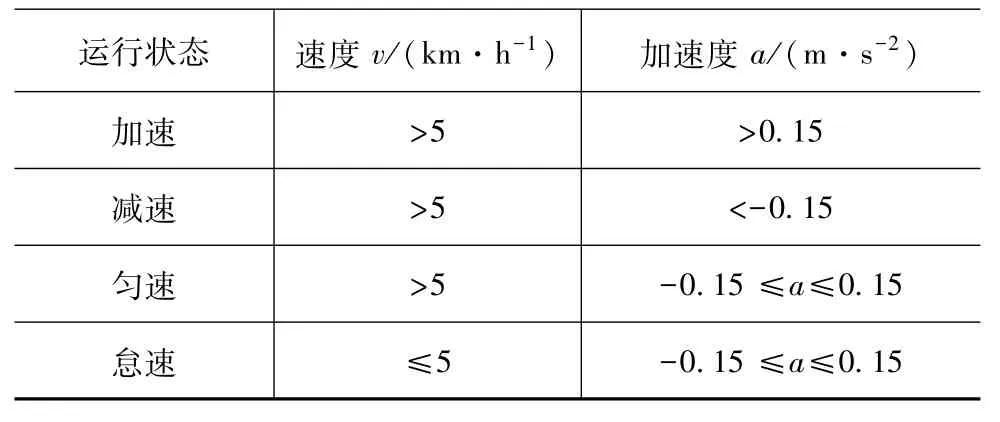

预处理后的用户运行数据在分析运行工况特征之前须进行片段划分,在划分片段时结合用户载荷历程对汽车运行状态进行定义,见表1。

表1 运行状态划分依据

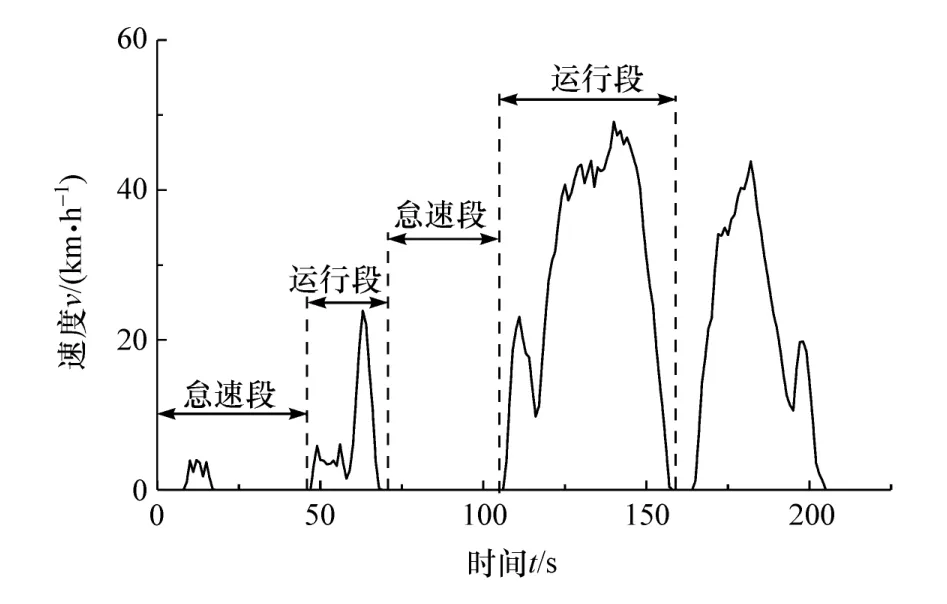

从运行数据中提取一段速度时间序列对片段类型进行定义,如图3所示。其中,运行段从汽车车速为零开始到下一个速度为零为止;怠速段为汽车启动但车速低于5 km/h的运行片段。

图3 片段类型示意图

1.3 特征参数构造与降维

以原始转矩和转速载荷历程为基础数据,以每个运行片段的速度、加速度、转矩、转矩波动和时间等参数构造特征参数,每个运行片段构建18个特征参数。计算出所有片段的特征参数,作为其工况聚类识别的特征参数矩阵。

由于构造的特征参数之间并非完全相互独立,一些特征参数之间具有强相关性。通过主成分分析[12],在保留原始特征参数信息的基础上,将多维特征参数转化为少数几个互不相关的主成分进行代替。

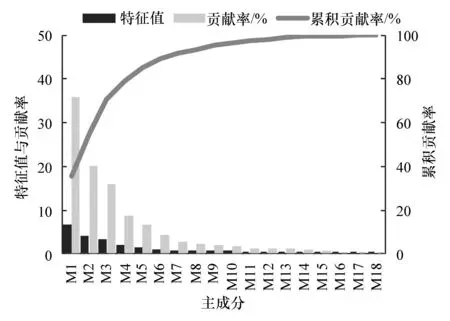

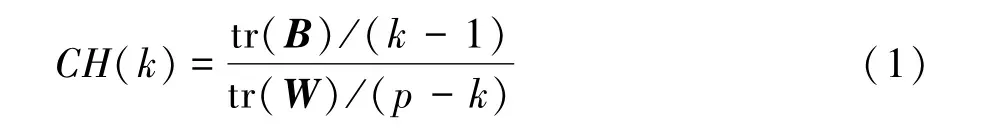

对于本文中构造的18种特征参数,提取主成分时,按照各主成分累积贡献率大于90%提取出前5个主成分。各主成分的特征值、贡献率和累积贡献率如图4所示。通过因子分析中的方差最大化正交旋转法[13],将提取出的因子载荷矩阵进行正交旋转变换,旋转后的因子载荷矩阵见表2,其中M1~M5为因子载荷系数。

图4 各主成分特征值与贡献量

因子载荷系数绝对值越高,则各主成分与对应的特征值越相关。从表2中因子载荷系数M1~M5可以得出:第一主成分主要与转矩参数相关;第二主成分主要与加速度参数相关;第三主成分主要与速度参数相关;第四主成分主要与时间里程参数相关;第五主成分主要与时间比例参数相关。这一结果与电驱动系统失效主导载荷为转矩和转速的预判一致。进一步分析得到了所有运行片段的5维主成分得分矩阵,代替原18维特征参数矩阵进行工况识别分类。

1.4 工况聚类识别

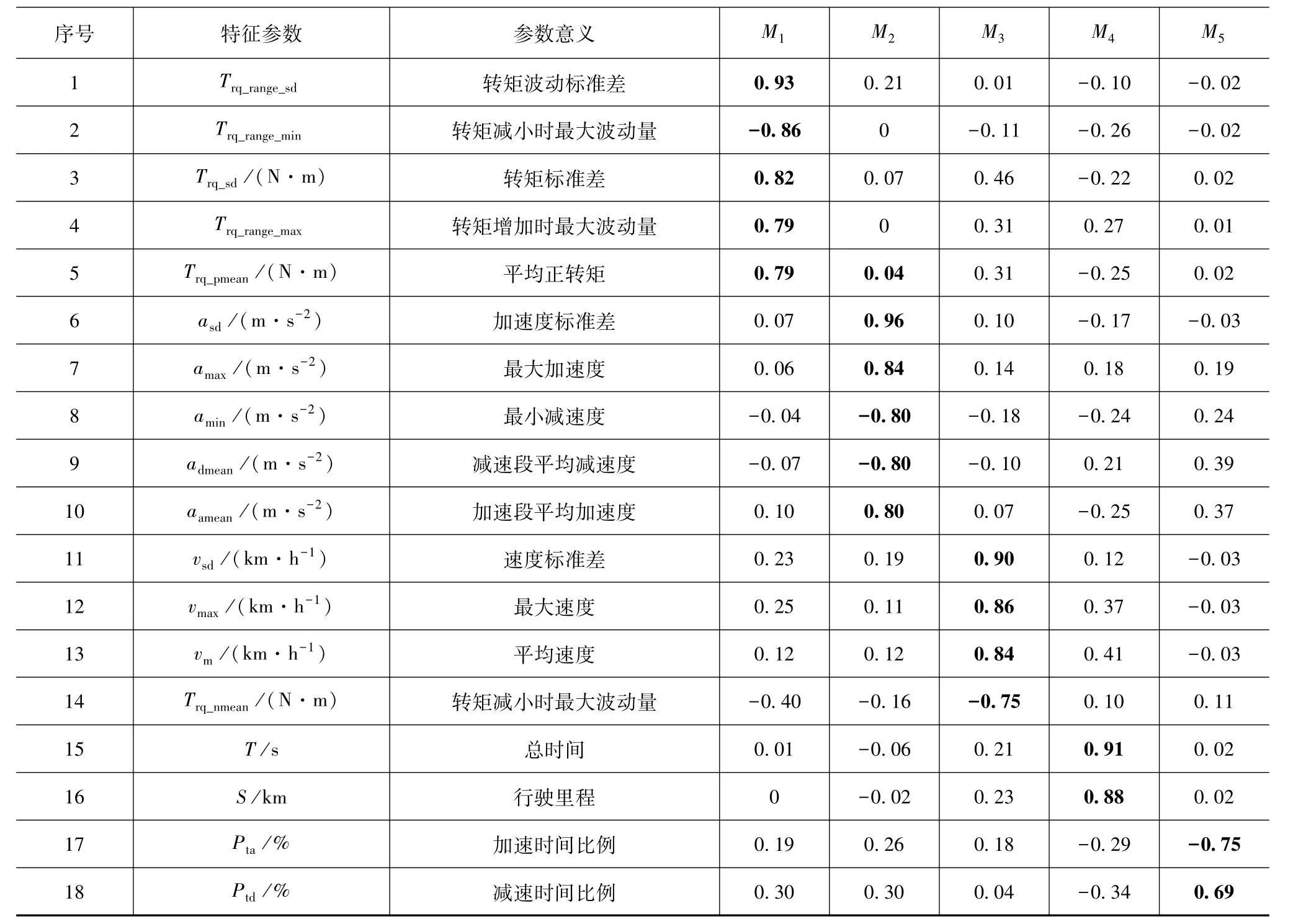

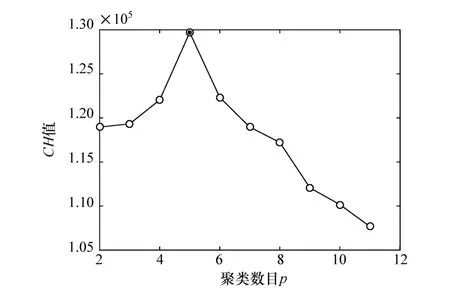

本文中采用无监督的K-Means聚类方法对用户运行工况进行识别分类,用Calinski-Harabasz(CH)指标[14]预先确定聚类数目,基于簇间距离和簇内距离的比值衡量聚类的有效性。

表2 旋转后的因子载荷矩阵

式中:p为总聚类个数;k为当前的类;tr(B)为类间离差矩阵的迹;tr(W)为类内离差矩阵的迹。簇内分布越紧密、簇间分布越分散,则CH值越大,说明聚类效果越好。CH值和聚类数目变化的计算结果如图5所示,当横坐标聚类数目p取5时,CH值最大,聚类效果最好。

图5 CH指标计算结果

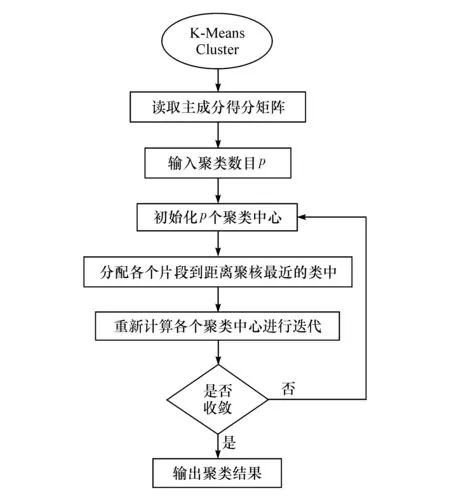

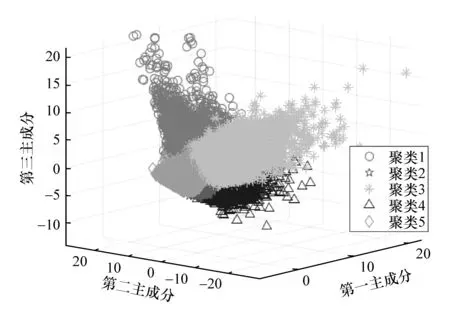

通过K-Means聚类算法流程(图6)将所有运行片段分成5种典型工况,将前3列主成分的得分矩阵作为空间三维坐标,绘制出聚类点云图,如图7所示。

图6 K-Means聚类算法流程

图7 聚类结果云图

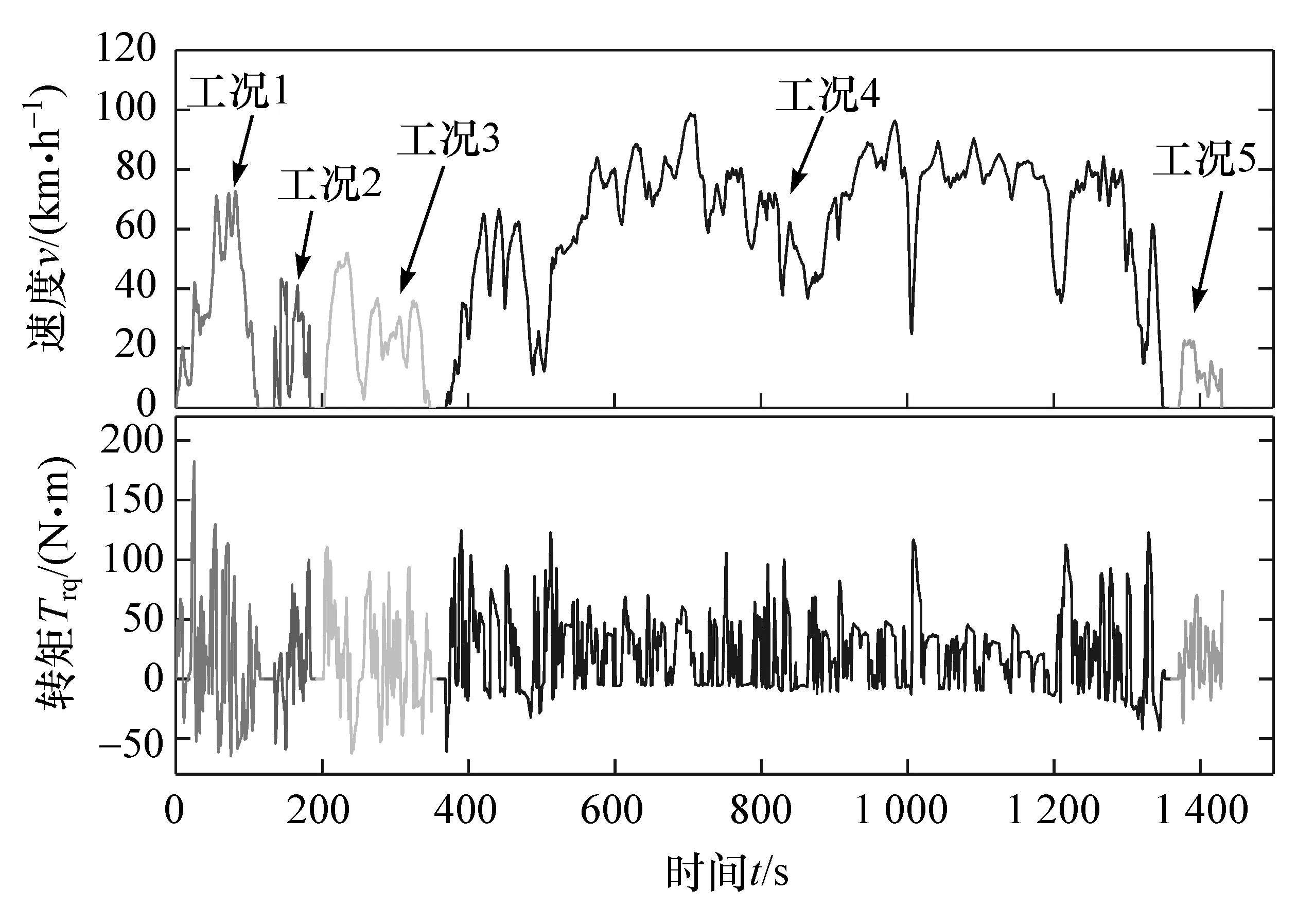

其中工况1至工况5分别包括390 208、277 124、1 049 260、97 155、847 663个运行片段。提取与5种工况聚类中心距离最近的运行片段作为该工况的典型特征,将片段车速和转矩时间历程进行串接,如图8所示。

图8 各工况典型片段特征

工况1为中高速加减速,对应大转矩、中高转速低频波动工况;工况2为短时间中低速加减速,对应中转矩、中低转速高频波动工况;工况3为长时间中速加减速,对应中转矩、中转速低频波动工况;工况4为高速加减速,对应中高转矩、高转速低频波动运行工况;工况5为低速加减速,对应中小转矩、低转速中低频波动工况。

2 聚类工况总体分析

2.1 工况时间比例

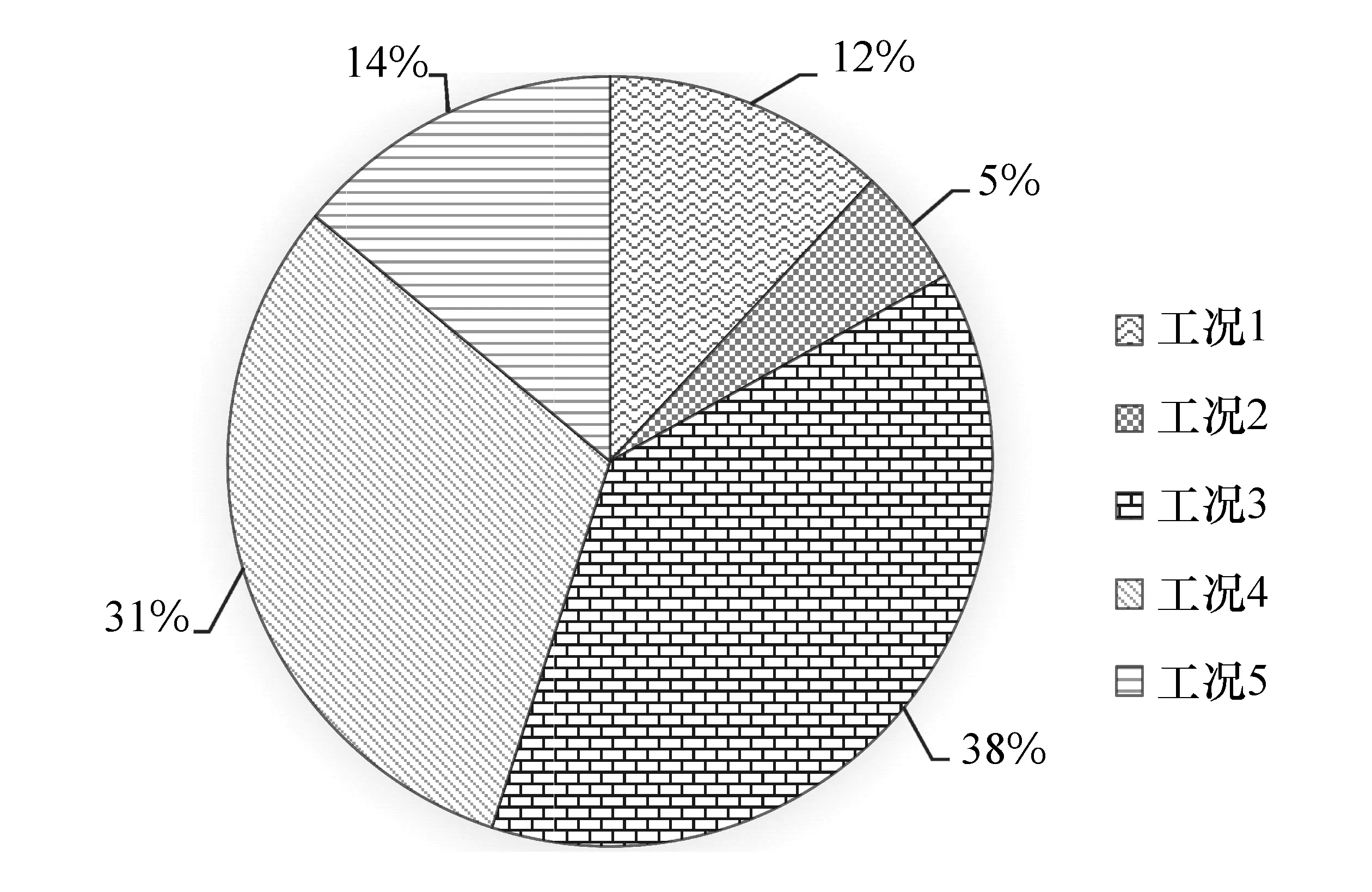

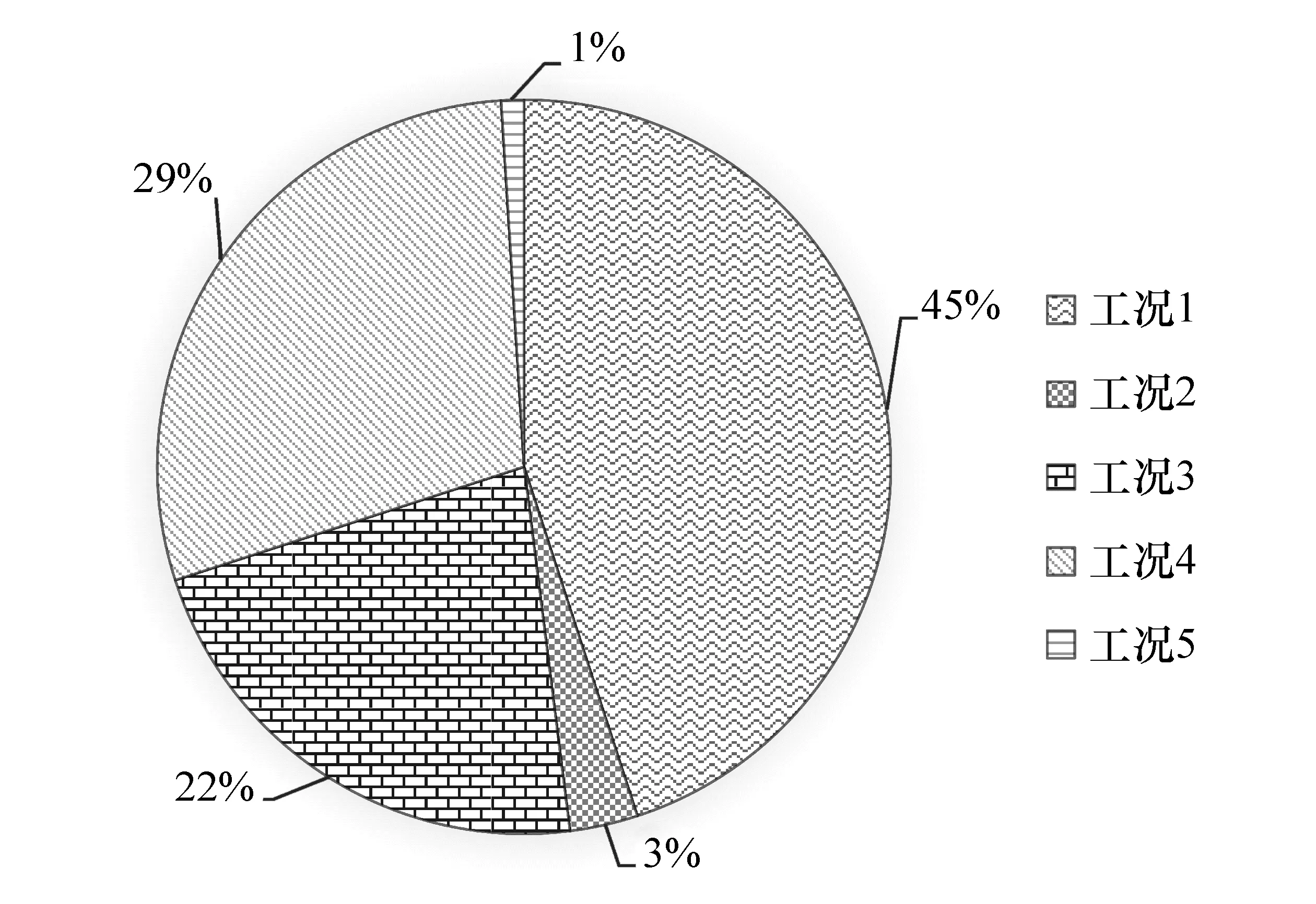

将聚类分析后5种典型工况下所有片段的总时间进行统计,如图9所示。在用户行驶过程中,长时间中速加减速(工况3)和高速加减速(工况4)运行时间最长,中低转速高频波动(工况2)时间最短。

图9 各工况总时间比例

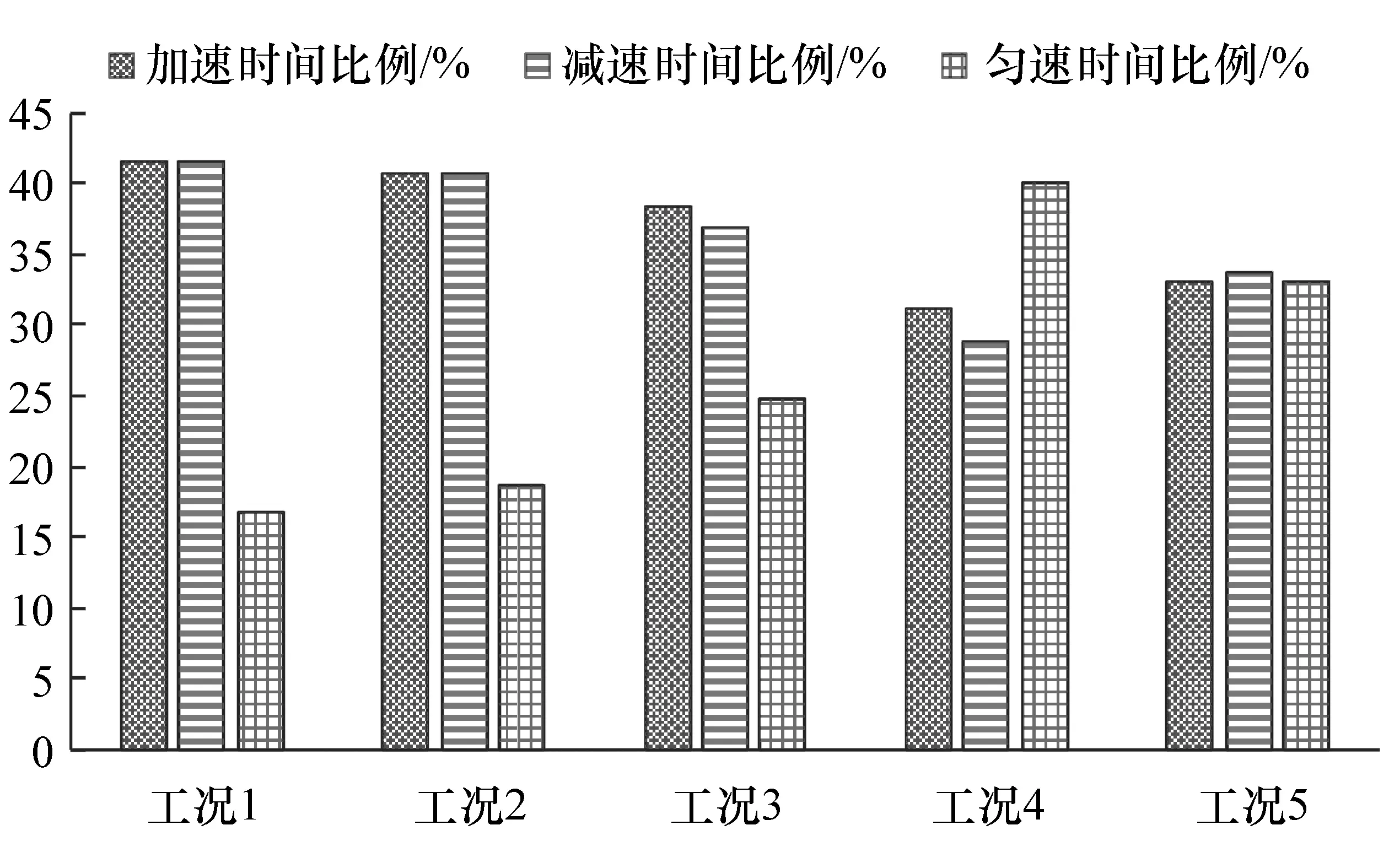

此外,对每个工况的加速、减速和匀速时间进行提取。从图10可以看出:工况1和工况2加速减速时间较长,包含较多急加速急减速工况;工况4高速行驶过程匀速时间比例较大;工况5低速行驶过程相对较为平缓。

图10 各工况加速-减速-匀速总时间比例

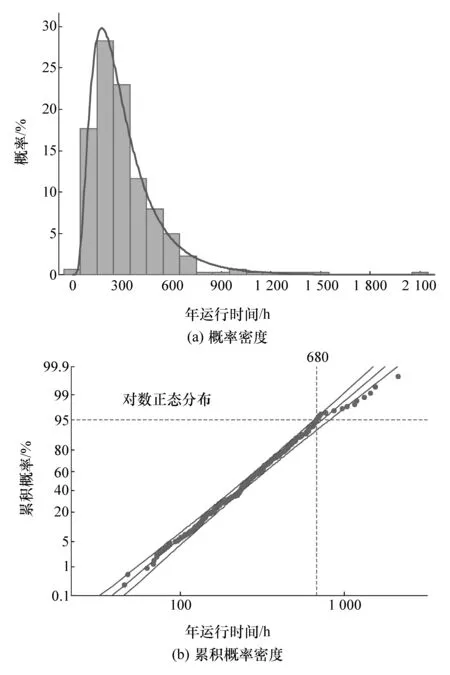

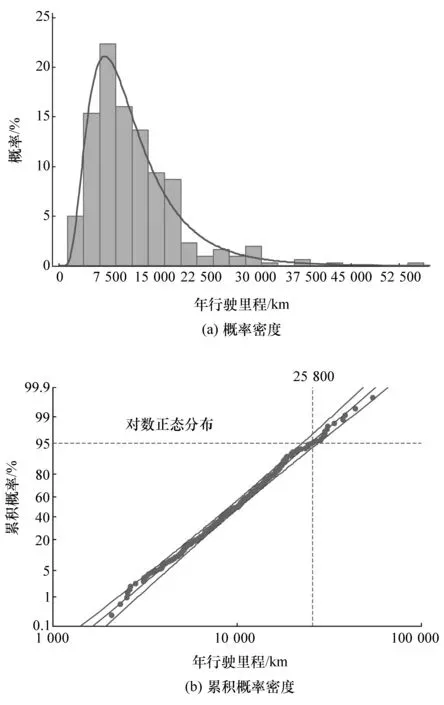

对所有用户一年的运行时间进行统计,结果符合对数正态分布如图11所示,95%的用户年运行时间小于680 h。

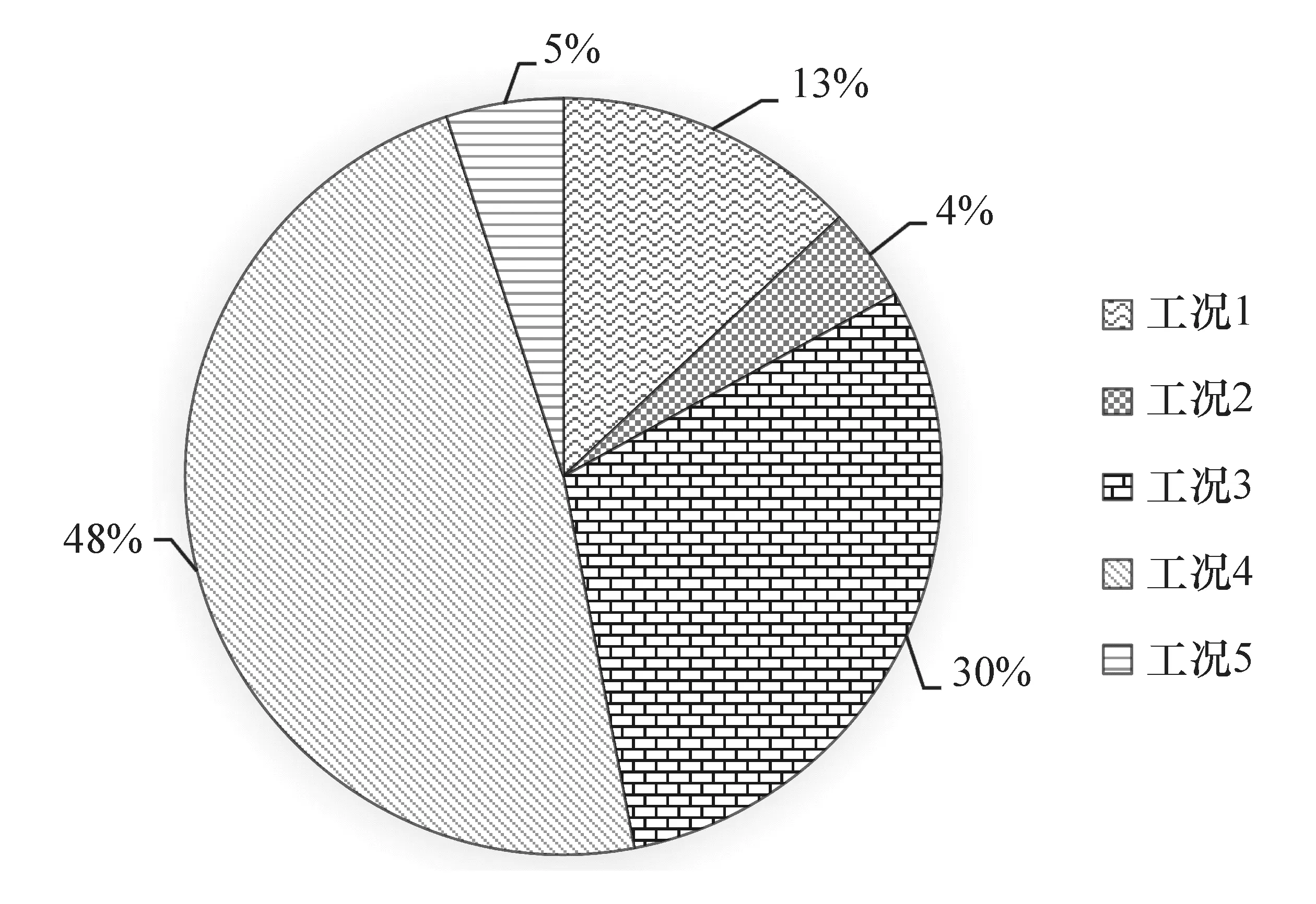

2.2 工况里程比例

对每个运行片段的行驶里程进行计算,汇总各工况所有片段的总行驶里程比例,如图12所示。工况4代表高速中转矩运行工况,其行驶里程较长,总时间占比31%,对应里程占比最高,为48%;工况5代表低速小转矩运行工况,其总时间占比14%,里程占比仅为5%。符合用户实际水平。

对所有用户一年的行驶里程进行统计,结果符合对数正态分布如图13所示,95%的用户年行驶里程小于25 800 km。

2.3 工况损伤比例

电驱动系统不同部件失效机理和规律各不相同。定子和转子的失效主要是电磁力和温度作用下的疲劳和老化;轴和齿轮的失效主要是疲劳破坏;轴承和密封则是疲劳与磨损综合的失效,失效主导载荷是接触应力和相对运动速度。

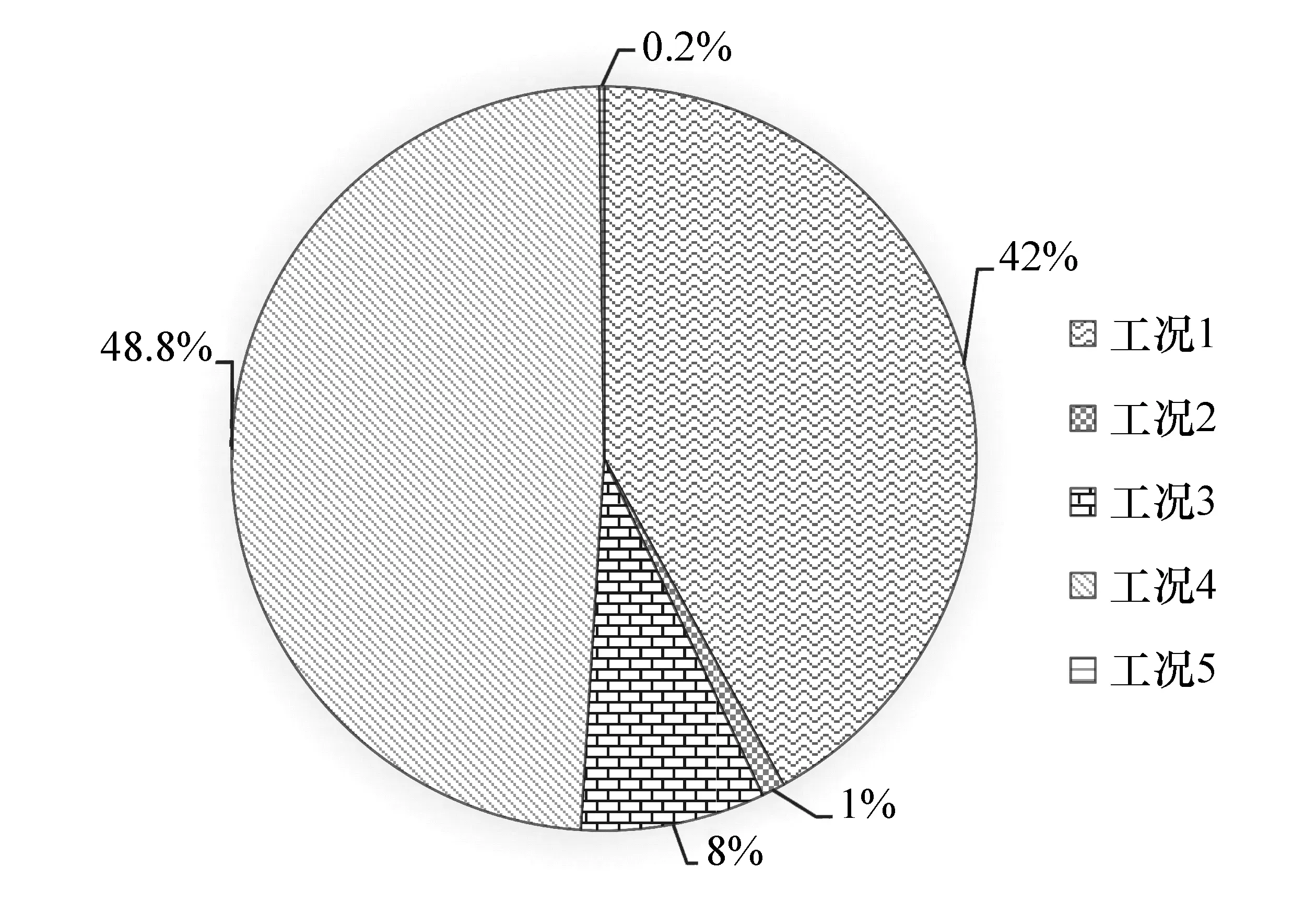

电驱动系统工作在动态交变载荷下,且由于其转速与转矩非同步变化,不同的零部件失效主导载荷需采用不同的计数方式,以进行损伤等效与关联。即使对于相同失效模式的两个部件(齿轮和轴),因同一工况下载荷作用次数的不同,实际损伤效果也会存在较大差异[15]。因此,本文中针对电驱动系统中轴系类主要受转矩作用的部件,其损伤取决于运行工况下转矩的变幅加载历程,通过雨流循环计数对运行片段的转矩时间序列提取载荷循环,得到各级转矩变程下对应的载荷频次nR,i,利用Miner线性累积损伤准则[16]得出每一个运行片段造成的总损伤Di1,最终得到轴系各工况总损伤比例,见图14。

图11 不同用户年运行时间分布

图12 各工况总里程比例

图13 不同用户年行驶里程分布

图14 轴系各工况总损伤比例

式中:Nk为转矩载荷等级;nR,i为第i级转矩幅值下对应的频次;Nf,i为第i级转矩幅值下的疲劳寿命。

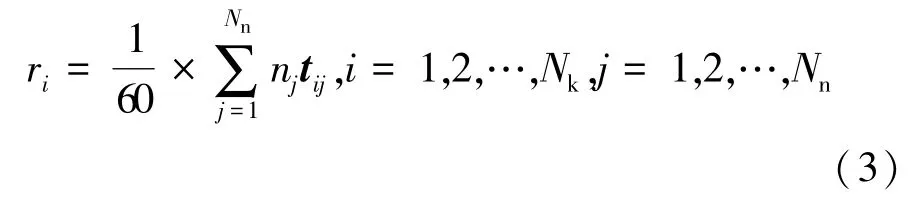

电驱动系齿轮等旋转类部件受到的载荷与输入轴的转矩相关,载荷的循环次数与输入轴的转速相关[14]。针对电驱动系中疲劳损伤由转速和转矩联合循环载荷引起的零部件,通过对每个运行片段的转速与转矩时间序列联合分布计数,得到计数矩阵tij,则在给定转矩水平ki下齿轮旋转周次为ri。

式(3)中i覆盖所有转矩水平ki,j覆盖所有转速水平nj。

针对齿轮类零件损伤分析,根据式(3)统计出各级转矩载荷下齿轮旋转的周次ri,再根据线性累积损伤准则得出每个运行片段造成的损伤Di2。最终齿轮系各工况总损伤比例如图15所示。

图15 齿轮系各工况总损伤比例

式中:Nk为转矩载荷等级;ri为第i级转矩载荷下旋转周次;Ni为第i级载荷下的疲劳寿命。

从图14和图15可得:反复加减速引起较大的转矩波动(如工况1),这是轴类失效的主导工况;而连续高速行驶较大转矩工况(如工况4)是齿轮失效的主导工况;低速较小转矩行驶工况(如工况5)对轴系和齿轮部件损伤贡献量较小。

3 不同用户差异性分析

3.1 不同用户工况典型特征

由于电驱动系统的载荷不仅取决于车辆行驶的地形地势、路面状况、交通状态等客观条件,而且密切关联加速、制动、转向等驾驶行为。不同用户条件下各工况的运行时间、行驶里程、损伤贡献等典型特征具有差异性。本文中基于300个用户一年的运行数据,通过聚类分析将每个用户不同工况的总体运行时间、行驶里程、损伤贡献进行统计,并计算出每个用户不同工况的时间、里程和损伤贡献占该用户总运行时间、总里程和总损伤的比例,通过不同用户在5大类工况下时间、里程和损伤比例分布模型可以直观反映每个用户的分布特征,同时根据累计概率分布模型(以95百分位为例)可以反映不同工况下整体用户水平。

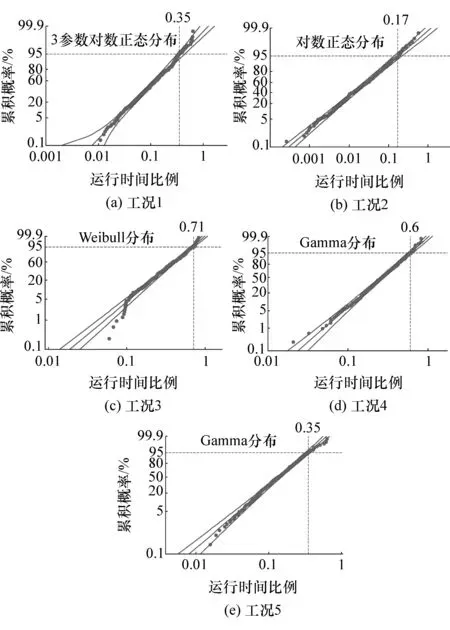

通过不同用户各工况下运行时间比例累积概率分布(见图16)可知,工况3运行时间占比较高,95%用户水平下工况3的运行时间比例低于71%。

图16 各工况下运行时间比例累积概率分布

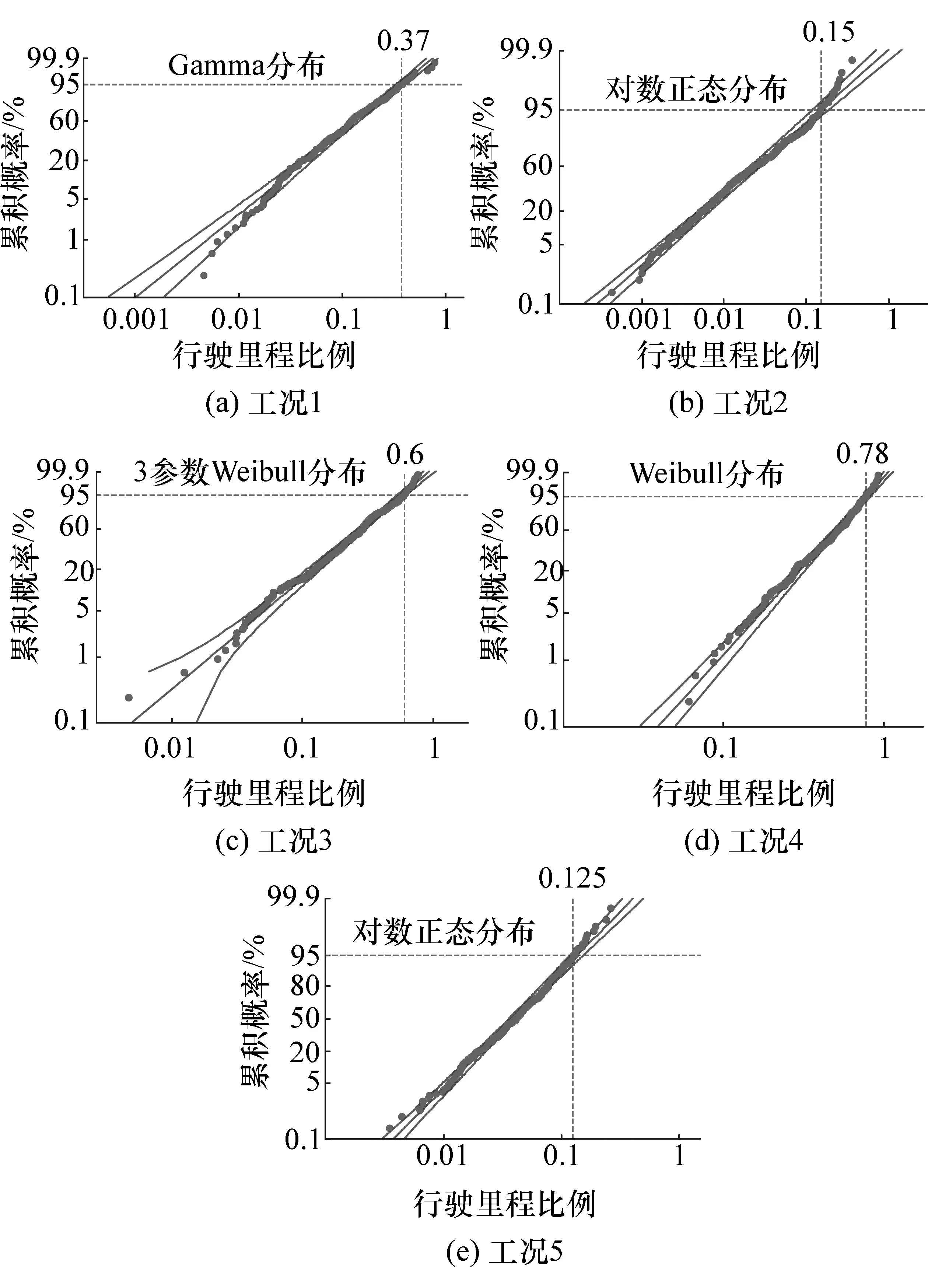

通过不同用户各工况下行驶里程比例累积概率分布(见图17)可知,工况4行驶里程占比较高,95%用户水平下工况4的行驶里程比例低于78%。

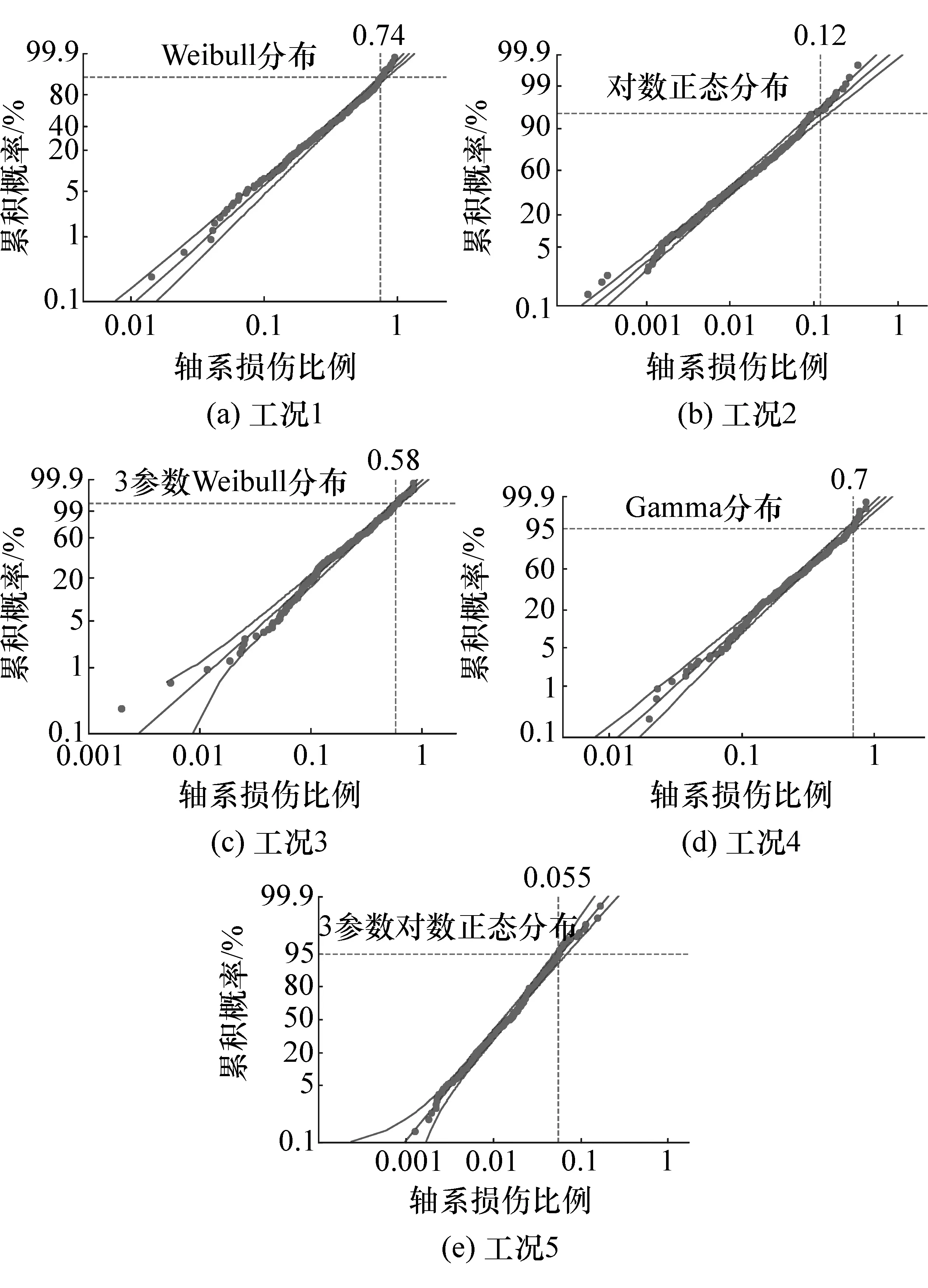

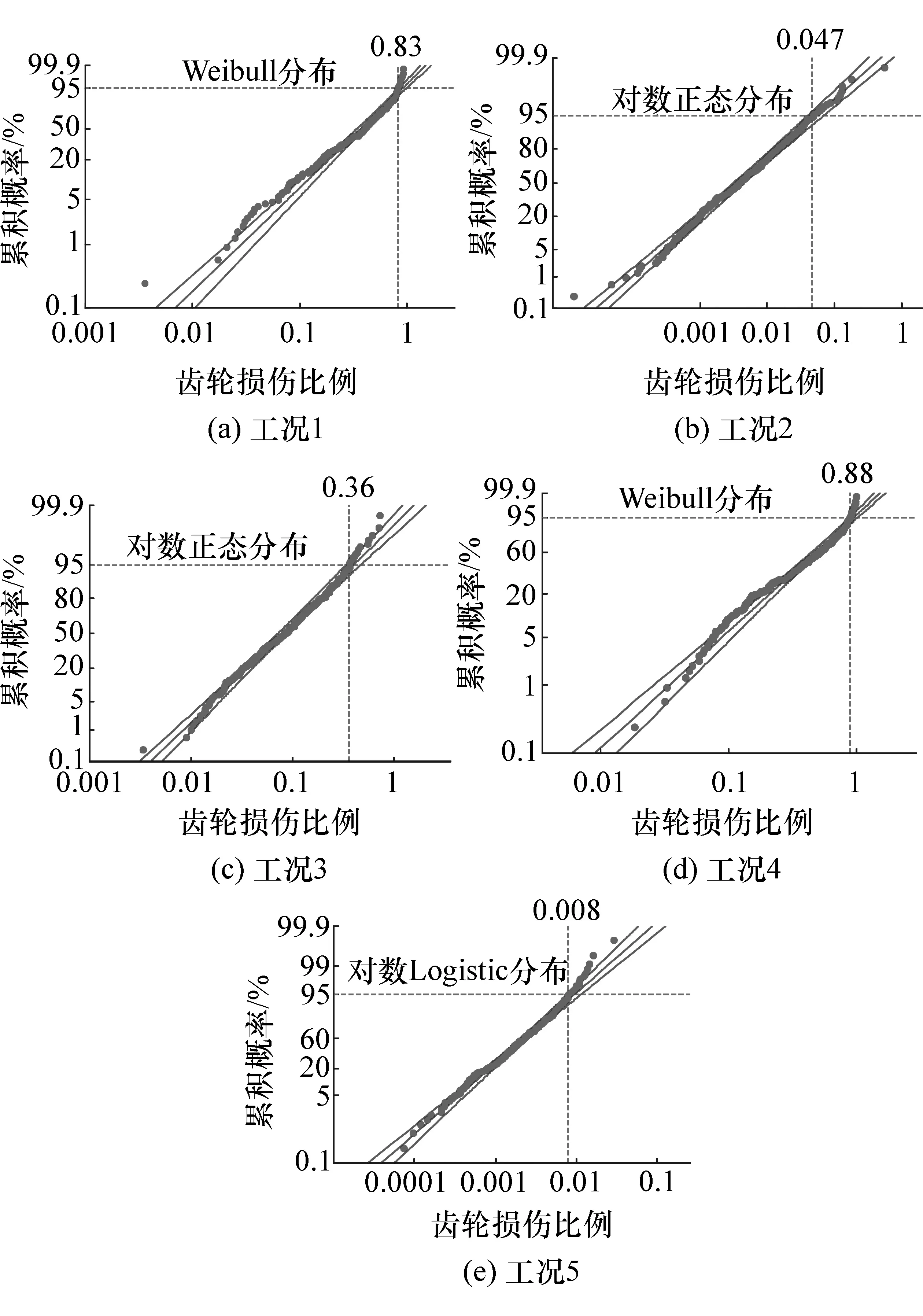

本文中以齿轮和轴系损伤为例,通过不同用户各工况下轴系损伤比例累积概率分布(见图18)得到:工况1的轴系损伤占比较高,95%用户水平下工况1对轴系造成的损伤比例低于74%。通过不同用户各工况下齿轮损伤比例累积概率分布(见图19)可知,工况4齿轮损伤占比较高,95%用户水平下工况4对齿轮造成损伤比例低于88%。

图17 各工况下行驶里程比例累积概率分布

图18 各工况下轴系损伤比例累积概率分布

图19 各工况下齿轮损伤比例累积概率分布

3.2 不同工况损伤强度分析

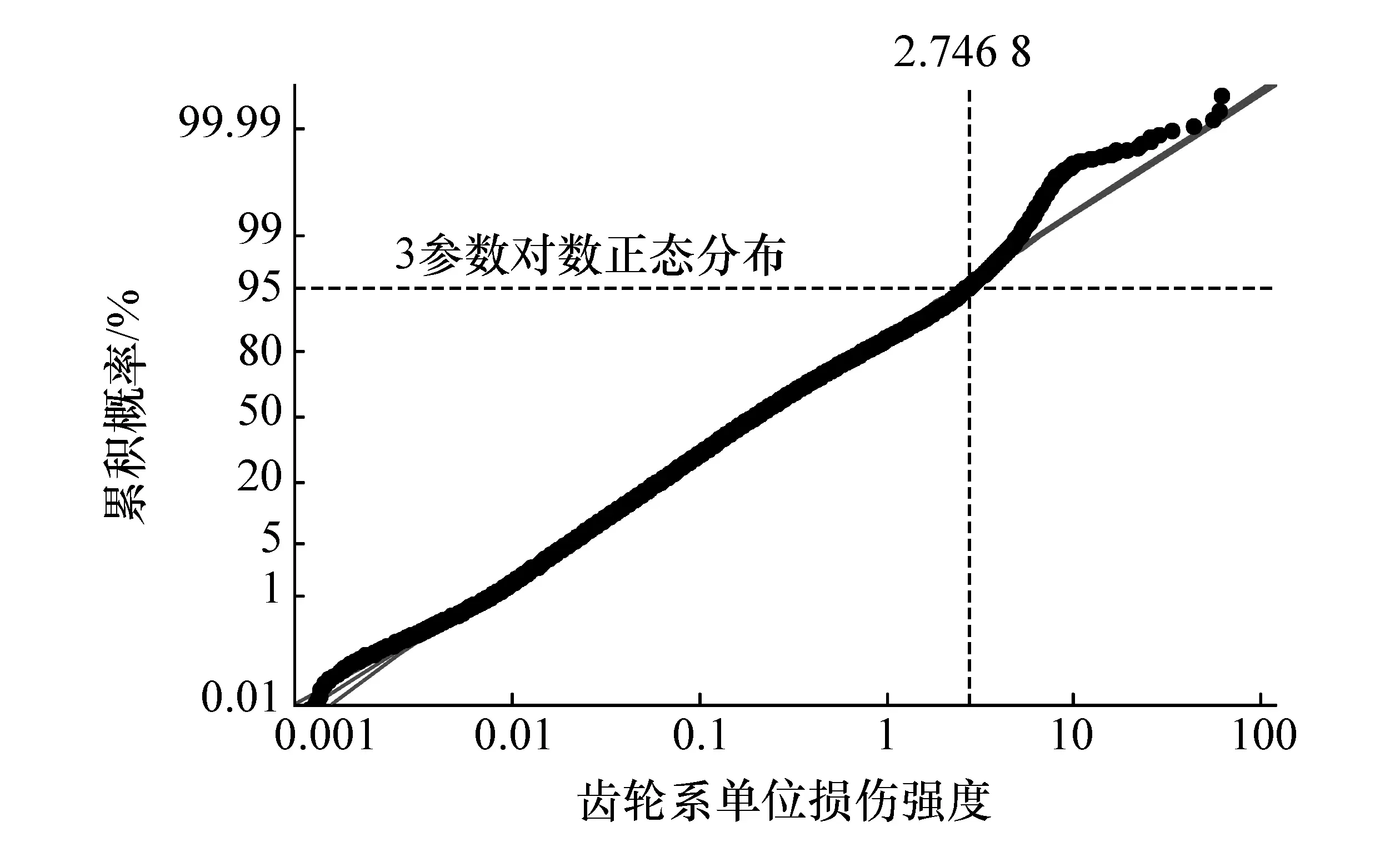

由于5种典型用户工况的载荷频次和损伤贡献不同,其损伤强度分布特征也有差异。通过构建不同失效部件的损伤强度分布模型,确定较高损伤强度的运行片段,从而为电驱动系统可靠性试验片段的选取提供依据。选取工况片段时应选取损伤强度较高的片段,但同时应避免改变其失效模式。因此,本文中基于单位损伤强度分布模型,选取95百分位下的累积损伤强度值为依据。其中,损伤强度是将各工况片段单位里程下的损伤强度值Dunit_i进行分布拟合得到的。

式中:Dunit_i为第i个片段载荷计数后片段的单位损伤强度;Di为第i个片段载荷计数后造成的损伤;Si为第i个运行片段的行驶里程。

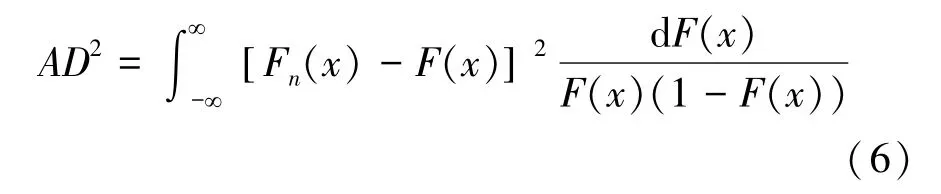

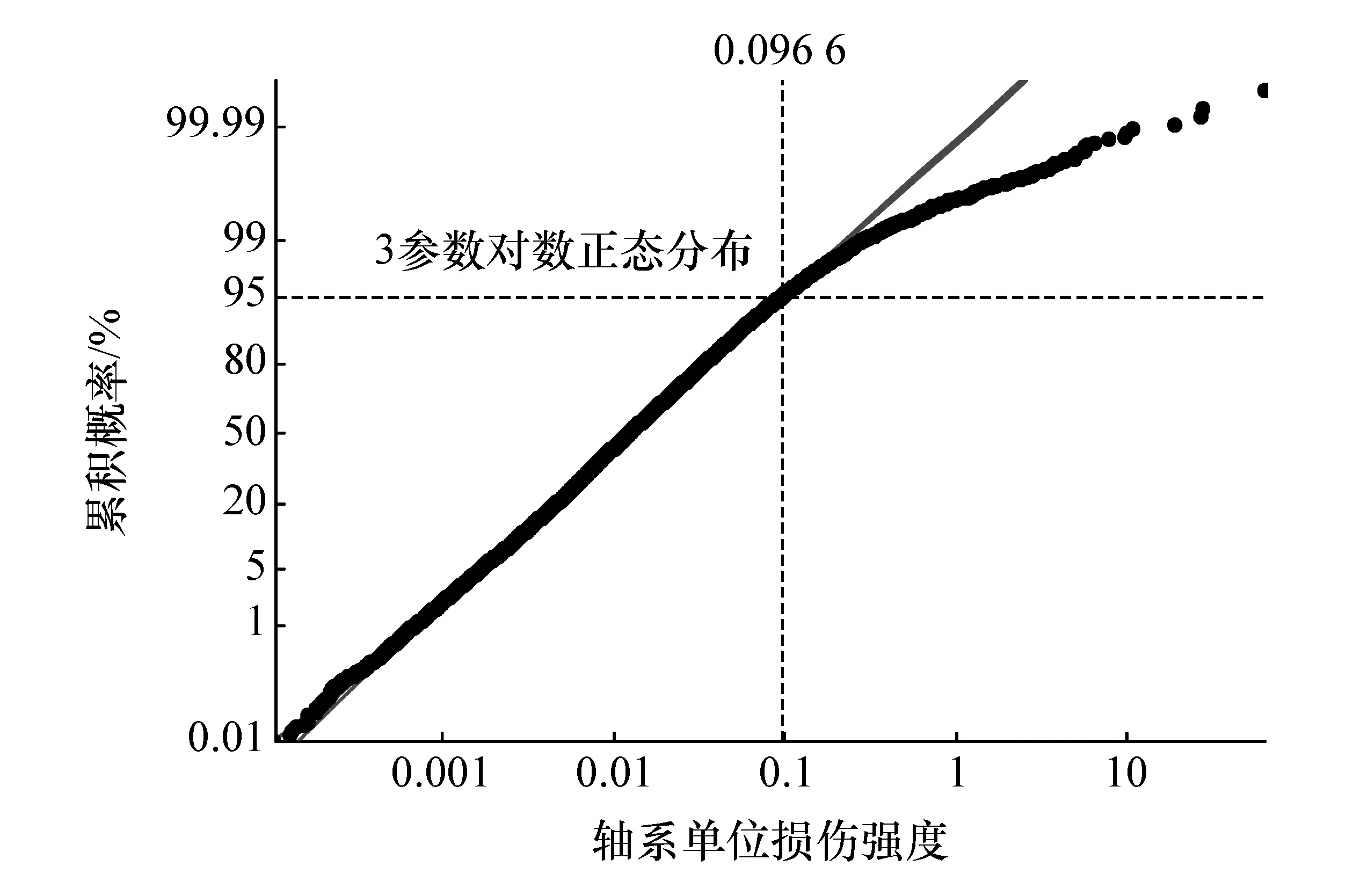

因为不同工况单位损伤强度分布模型的准确性直接影响电驱动系统可靠性工况的选取,所以,本文中采用分布拟合优度检验法,基于已有的正态、对数正态、威布尔、3参数对数logistic等分布模型,结合最小二乘法对分布进行参数估计,通过Anderson-Darling(AD)检验统计量确定最优分布模型,AD检验统计量为

Anderson-Darling检验通过比较AD2和各分布簇临界值的大小,在显著度水平α下,接受或拒绝原假设H0,其中AD2值越小,该分布拟合效果越好。由此分别确定出载荷雨流循环计数(轴系)与联合分布计数(齿轮系)后的单位损伤强度累积概率分布模型。本节中主要提供工况单位损伤强度分析方法,以工况1为例,图20与图21分别是工况1轴系与齿轮系损伤强度累积概率分布图。

图20 工况1轴系损伤强度累积概率分布

图21 工况1齿轮系损伤强度累积概率分布

为关联多部件同步损伤强度,对同一种工况综合齿轮与轴损伤强度累积分布模型,以试验片段同时满足齿轮与轴95百分位水平下的损伤强度值为原则,筛选出各工况试验片段,进行可靠性试验。将工况1筛选出的95%累积损伤强度对应的片段与工况1聚类中心处的均值片段进行损伤强度对比(见图22)。结果表明:根据工况损伤分布模型选取的高百分位下的运行片段对电驱动系齿轮和轴系结构造成较大的损伤,能够代表可靠性循环片段进行加速试验验证。

图22 工况1试验片段与均值片段损伤强度对比

4 典型工况细化

由于K-Means聚类分析法以多维空间点与点之间的欧式距离作为分类依据,对于同一种工况,聚类中心处的片段与远离聚类中心的片段特征具有差异性。为涵盖更多用户运行条件下的工况类别,对5大类典型工况片段分别进行聚类分析,每一大类工况可以分为2或3种子工况,最终对每个子工况的总时间和总里程占所有用户数据的比例进行统计,同时用每种子工况所包含片段的参数平均值表征工况特征。本文中选取了速度、加速度、转矩相关参数的平均值来区分细化后的13种子工况,如表3所示。

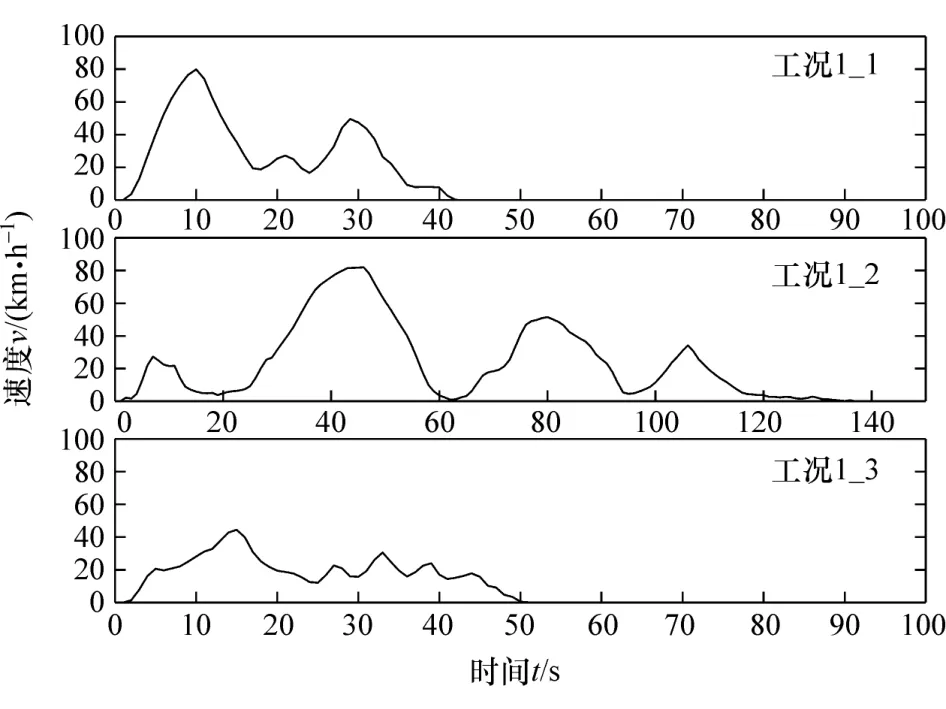

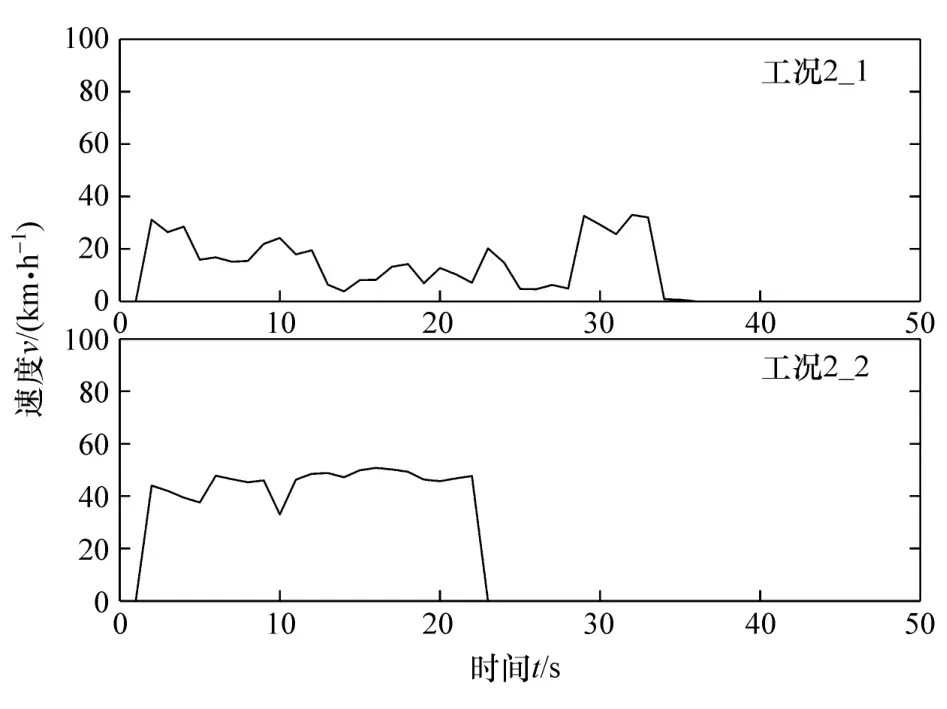

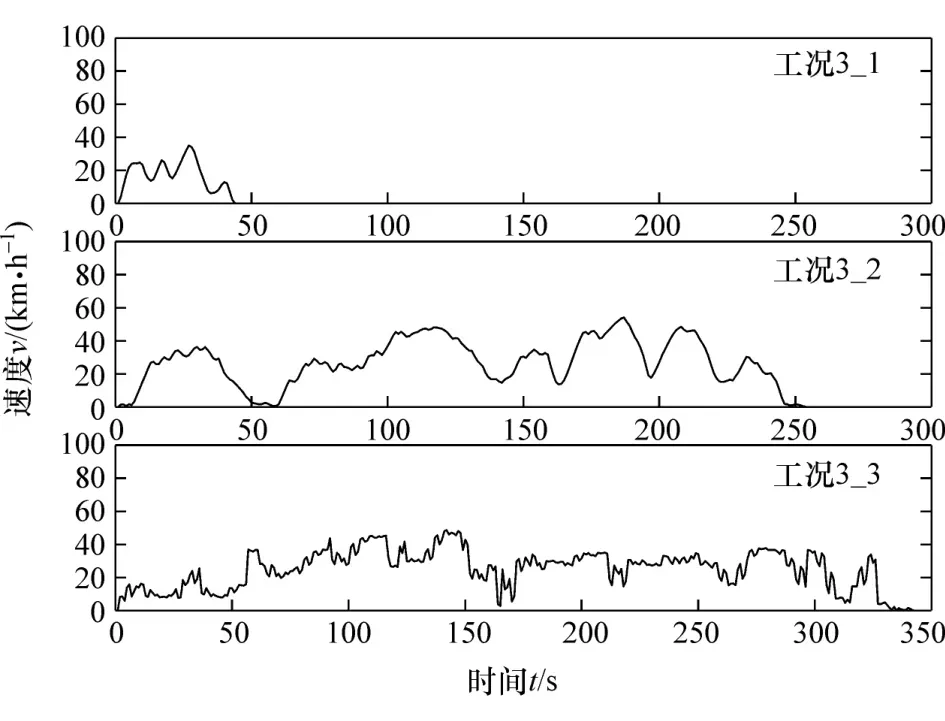

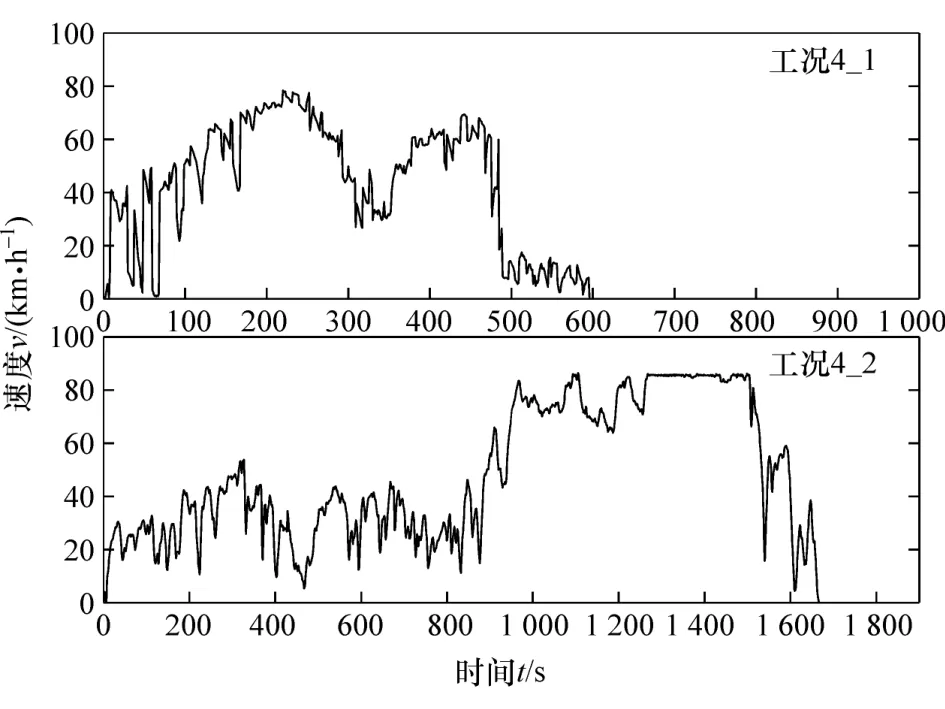

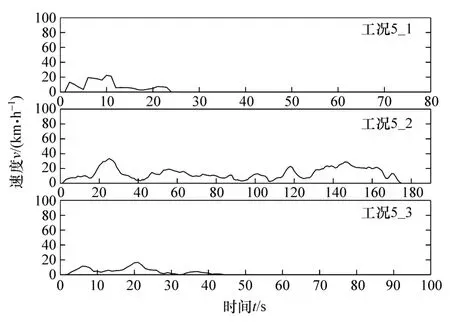

通过提取各类子工况聚类中心处的片段表征工况特征,将各类工况代表性片段的速度时间序列进行提取,如图23~图27所示。

对于同一大类工况,由于片段载荷特征存在差异,可以对工况进行细分。基于用户5大类典型工况通过聚类分析,进一步划分为13种子工况。细化后各子工况总体特征见表3,如工况4属于高速加减速工况,但根据加速度、转矩和时间等特征参数又可将工况4划分出两个子工况,如图26所示。典型工况细化可以体现用户条件下不同的运行工况,在针对电驱动系统载荷谱编制和可靠性试验循环工况的选取中,可以关联用户条件下的不同工况特征。

表3 细化后各子工况总体特征

图23 工况1子工况示意图

图24 工况2子工况示意图

图25 工况3子工况示意图

图26 工况4子工况示意图

图27 工况5子工况示意图

5 结论

本文中基于用户大数据对电驱动系统可靠工况特征进行研究,主要结论如下。

(1)提出了基于用户运行数据的电驱动系统可靠性工况特征研究方法,主要包括用户大数据预处理、特征参数降维、工况聚类识别、工况载荷和损伤特征分析4个部分。

(2)在用户使用条件下基于载荷特征将划分出的电驱动系统运行工况分为5大类,对各工况总体特征和不同用户差异性进行分析,并将5大类典型工况划分为13种工况,以体现用户条件下更多种工况的特征。

(3)针对电驱动系统的不同部件,各工况造成的损伤贡献差异较大,同样为疲劳失效的齿轮和轴系两种部件,其损伤贡献程度不同。其中,工况1为反复加减速引起较大的转矩波动,是轴类失效的主导工况;而工况4为连续高速行驶,对应较大转矩,是齿轮失效的主导工况。

(4)针对各工况部件损伤强度的差异性,对各工况片段下电驱动系齿轮与轴的单位损伤强度进行拟合分布,并给出较高百分位下的损伤强度值作为加速试验工况参考依据。

本文中从用户大数据角度出发,研究电驱动系统可靠性工况特征,通过分析不同用户的年行驶时间、里程和损伤特征,为电驱动系统典型部件全寿命周期损伤目标的确定奠定基础。针对可靠性试验工况的选取提出了基于各工况片段的单位损伤强度分布模型,筛选加速试验片段,从而为电驱动系统可靠性试验载荷谱编制提供参考和依据。